煤矿液压支架控制系统设计及其应用分析

杨 亮

(内蒙古煤炭科学研究院有限责任公司,内蒙古 呼和浩特 010010)

煤矿开采过程中液压支架是非常重要的“三机”装备之一,主要作用是对工作面顶部进行支撑,达到保护井下人员和设备的效果[1]。随着煤矿领域技术水平的不断提升,对液压支架方面的要求越来越高[2]。控制系统是液压支架的重要构成部分,作用是对液压支架进行控制,确保液压支架实现各项功能[3]。目前我国很多液压支架从国外引进,使用的控制系统存在通信协议加密问题,破解难度很大,难以对其进行升级改造,且很多功能受限[4]。我国自主研制的液压支架控制系统价格虽然低廉,但性能上存在很多缺陷,运行可靠性较低,容易受外部因素干扰等[5]。针对该问题,国内很多学者进行了研究。李瑞龙对以综采工作面的液压支架为研究对象,结合实际情况对其控制系统进行了分析与优化,进一步提升了控制系统的性能[6]。付翔等人以煤矿工作面中的供液系统及液压支架为对象,分析了两者之间的协调控制模型,有效提升了控制系统的运行稳定性[7]。燕鹏达同样以煤矿液压支架为对象,分析了设备的跟机自动智能化控制系统,并将其部署到工程实践中,发现达到了预期效果[8]。以上关于液压支架控制系统的研究取得了很好的效果,本文在借鉴已有研究的基础上,以液压支架为研究对象,对其控制系统进行深入分析与研究,结合煤矿实际情况设计液压支架的控制系统,确保系统能够满足煤矿现代化的基本需求[9]。

1 控制系统整体方案分析

1.1 系统基本组成

煤矿液压支架控制系统的主要结构如图1所示。由图1可以看出,控制系统主要包括监控主机、支架控制器、电液换向阀组、电磁驱动器、电源箱、传感器、信号转换器、隔离耦合器等部分构成。其中,传感器又分为很多类型,主要包括压力传感器、行程传感器、倾角传感器、测高传感器、红外发送器及接收器,作用是对液压支架的运行状态进行实时检测,将结果反馈到控制器中,以便控制系统实施掌握液压支架的运行状态,为精确控制提供数据支撑[10]。支架控制器是控制系统中比较核心的构成部分,系统为每个液压支架配备了一台支架控制器,控制器可以对液压支架的运行状态数据进行采集并分析,所有控制器都进行连接,实现数据的交互[11]。同时控制器还与监控主机连接,利用监控主机可以实现煤矿工作面所有液压支架工作状态的监测与控制。

图1 液压支架控制系统的主要构成Fig.1 Main components of hydraulic support control system

1.2 系统主要功能

液压支架控制系统的重要作用是对液压支架的各项动作进行精确及时的控制,保障煤矿生产过程的正常推进。设计的控制系统充分发挥了计算机网络技术的优势,功能比较丰富,可以确保液压支架控制过程的安全性、协调性以及便捷性。系统主要功能有:

(1)单个支架的控制。操作人员在支架控制器上,可以选择除本支架外临近的液压支架作为对象进行控制。系统考虑到安全问题,限制只能选择本支架左、右两个相邻支架作为控制对象,也可以根据实际需要适当增加可控对象的数量。控制过程可分为两种类型,其一是利用按键控制支架的单个动作,其二是控制单个支架按照一定的顺序完成复杂动作,在实现一连串复杂动作期间无需人工干预。

(2)支架成组动作的自动控制。该模式下可以在工作面上选择一个基准支架,然后向左或向右设置一组液压支架,具体数量可结合实际情况确定。然后下达控制指令,这组液压支架完成设定的系列动作。与基准支架临近的支架最先开始动作,按指令完成所有的动作后,下一个支架按指令完成相同的动作,直到本组支架完成所有动作为止。执行此控制模式时,需要在系统中预先设置一系列的动作参数和规则,保存后方可执行。

(3)支架跟随采煤机自动控制。在此控制模式下,液压支架完全可以实现自动化控制。需要利用可靠的检测装置对采煤机的位置进行实时准确的采集,利用信号转换器将采集的信号进行转换后,输入到液压支架控制系统中。系统根据采煤机的位置下达指令,控制对应液压支架进行动作,实现液压支架与其他主要采煤设备的联动控制。

2 支架控制器结构方案设计

2.1 设计思路

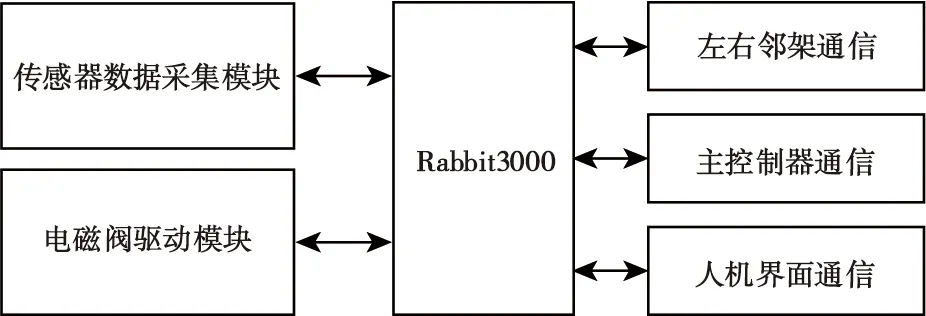

在考虑传统液压支架控制系统缺陷问题的基础上,设计的控制系统基于CAN总线进行网络通信,对电磁驱动电路进行设计时,基于采用冗余设计的原则,并考虑过压、过流、断路保护等[12]。支架控制器的整体结构如图2所示,控制器以Rabbit3000单片机为核心,利用传感器数据采集模块对液压支架的运行状态进行采集,利用电磁阀驱动模块实现液压支架的控制。此外,还包括左右邻架通信、主控制器通信、人机界面通信等,以上均基于CAN总线进行通信。

图2 支架控制器的整体结构Fig.2 The overall structure of the bracket controller

2.2 基本工作原理

对于工作面中所有的液压支架均配备有控制器、人机交互界面、传感器、控制电缆等硬件设施,以上硬件设施结合软件程序可以形成一套完整的控制系统。支架控制器是液压支架控制系统的核心部分,在支架控制器的人机交互界面可以进行操作,下达各项指令对支架进行控制[13]。指令可以通过通信电缆下达到本支架的控制器上,也可通过电缆下达到邻架甚至远程支架的控制器上,进而驱动各类电磁阀电路工作,完成对应动作。

2.3 功能框架

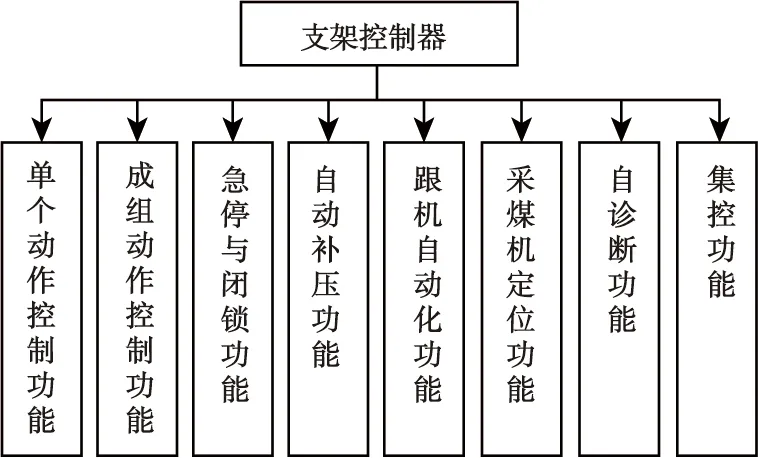

支架控制器的整体功能框架如图3所示。由图3可知,支架控制器不仅可以对单个支架的单个动作进行控制,还可同时对多个支架进行成组动作控制。遇到紧急情况时,可以进行急停与闭锁,确保煤矿生产安全。针对液压缸的压力不足问题,可以进行自动补压,保障液压支架运行的可靠性。利用传感器对采煤机的位置信息进行采集,进而实现跟机自动化动作控制功能。控制器具备自诊断功能,可及时发现自身存在的故障问题,提升液压支架运行的稳定性。具备集控功能,所有支架控制器均接受主控制器的控制,达到集中控制的效果。

图3 支架控制器整体功能框架Fig.3 Overall functional framework of bracket controller

3 支架控制器的硬件选型设计

3.1 主要技术指标参数及功能

(1)技术指标参数。根据煤矿环境及液压支架控制系统的实际使用要求,支架控制器的技术指标有:额定工作电压为12 VDC,工作电流不超过640 mA,设置有4路CAN通信端口,通信方式可采用无主式、半双工和单极性,CAN通信端口最大传输距离及传输速率分别为50 m和33.3 Kbit/s,通信时的电压峰值不超过5.5 V,共有3路模拟量输入信号,2路电流为0.2~1.26 mA,1路电流为0.2~1 mA,对模拟量信号进行转换时误差控制在2.5%内。

(2)主要功能。设计的支架控制器具备自检功能,能及时发现自身存在的故障问题。主要功能是对液压支架的运行状态进行实时监测,并对支架各项动作进行控制,还与其他支架进行数据通信。

3.2 逻辑电路设计

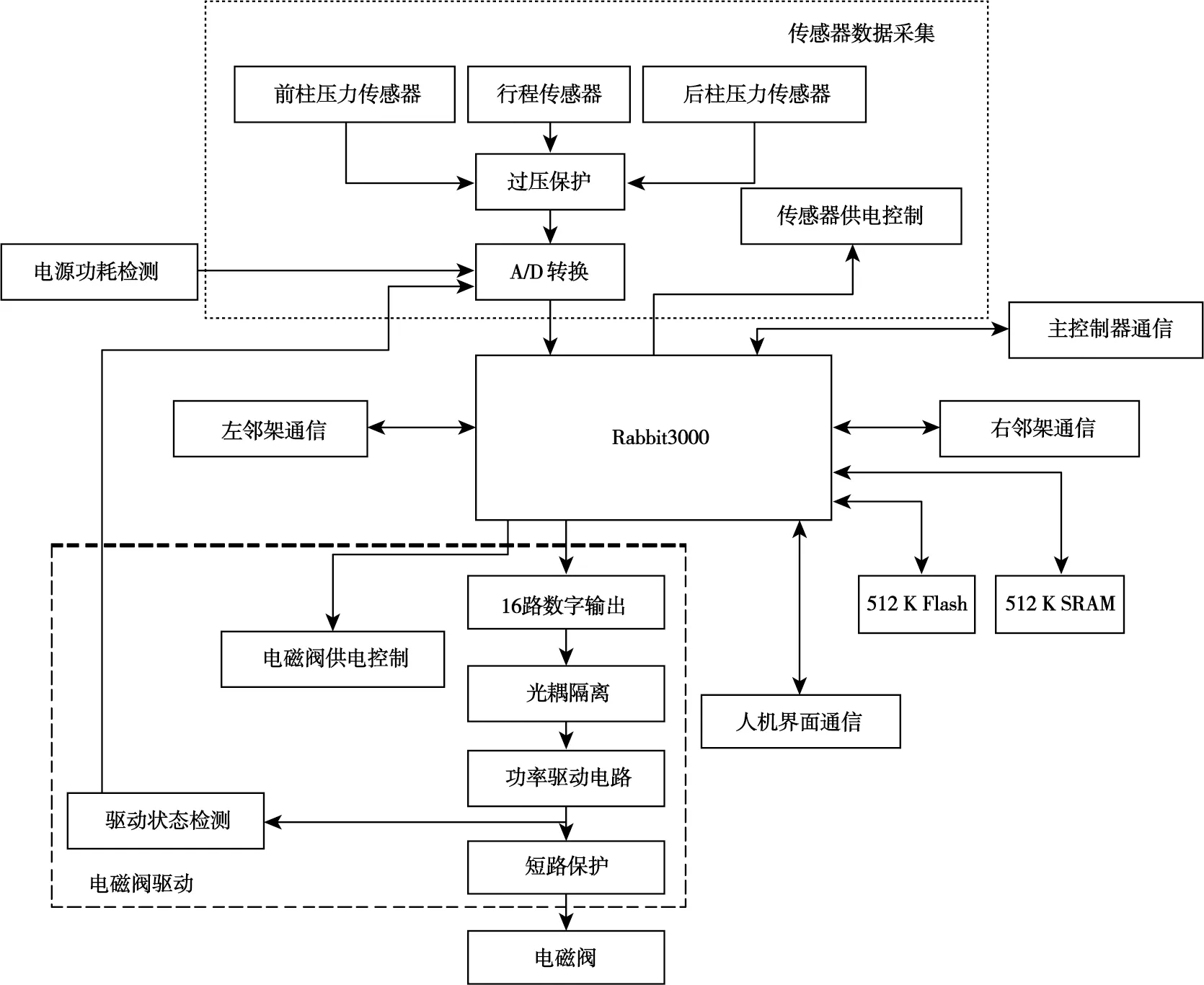

支架控制器的电气原理如图4所示。由图4可知,支架控制器以Rabbit3000单片机为核心,加上其他外围拓展电路。单片机拓展有SRAM和FLASH,分别作为运行空间和闪存空间,大小均为512 K,后者的主要作用是对系统内置程序及原始参数进行存放。利用CAN总线实现单片机与本机架人机界面之间的通信,与左右支架控制器及主控制器之间的通信同样基于CAN总线方式进行。主控制器需要下达指令时可以通过广播方式快速传达到所有支架控制器中。控制器运行时需要利用传感器对支架状态,主要是压力和行程等参数进行采集,采集结果利用A/D转换器将模拟量信号转换为数字量信号后,输入到Rabbit3000单片机中进行处理。单片机根据分析结果下达指令,输出16路数字量信号,作用在电磁驱动电路上驱动液压支架工作。电磁驱动电路与单片机之间利用光耦隔离电路进行隔离,防止两者之间相互干扰,影响支架控制器的运行稳定性。

图4 支架控制器的电气原理Fig.4 Electrical principle of bracket controller

3.3 控制器核心控制模块设计

对于支架控制器而言,选择合适的单片机直接影响其性能。目前市场上有很多类型的单片机,Rabbit单片机在工业领域具有一定的应用,该系列单片机专门针对中小型控制器设计,虽然体积较小,但拥有良好的性能,可以利用常见的C语言进行软件编程设计。系统中选用的是Rabbit3000单片机,此型号单片机的最大时钟频率可以达到55.5 MHz,数据总线和地址总线分别为8位和20位,片选信号和读写控制线的数量分别为3根和2组。可以根据实际需要扩展外部存储,最大可以扩展1 M。系统还拓展了SRAM核心模块和FLASH程序存储器模块,大小全部为512 K。

3.4 控制器的通信模块设计

已有的大量实践经验表明,在煤矿复杂的工况环境下利用CAN总线进行通信,具有良好的抗干扰能力、使用线缆相对较好、数据通信过程稳定等优势,所以支架控制系中所有通信全部基于CAN总线完成。通信结构的原理如图5所示,系统中由于使用了智能耦合器,使得CAN总线的节点约束大幅度提升,可以达到110个节点,完全能够满足煤矿工作面液压支架的基本需求。在充分考虑煤矿实际情况的基础上,设计的CAN总线共有两条线路,分别为主干CAN总线和邻架CAN总线,分别称为CANBUS和CANBIDI。采用这种设计的原因是支架控制器的通信比较频繁,采用两条总线能使通信数据分散,两条总线可以互为冗余,提升控制系统的运行稳定性与可靠性。

图5 通信结构原理Fig.5 Schematic diagram of communication structure

4 控制系统的软件程序设计

硬件部分是确保液压支架控制系统正常运行的物质基础,软件程序是控制系统的“大脑”,作用是下达指令驱动各项硬件装置运行。系统软件程序在Dynamis 9.4软件平台上利用C语言进行开发。以下对几种典型的软件程序工作流程进行分析。

4.1 单个动作软件程序流程

液压支架工作时经常需要对某个支架单独控制,如对某个支架进行动作检测或调架时需采用该功能,或当工作面环境复杂、自动控制难以完成相关动作时,也需采用单个动作进行移架。单个动作是针对某个支架的某些动作进行单独控制,为保证动作过程的安全,采用的是即按即动的模式。操作人员按下对应按钮,液压支架发生对应动作,松开则停止。对于比较常用的单个动作(如升降、平移、护帮等),可直接设置快捷按钮,对于不常用的动作可以将其隐藏在辅助功能菜单中。单个动作的软件程序工作流程如图6所示。

图6 单个动作的软件程序工作流程Fig.6 Software program workflow for a single action

由图6可知,当系统接收到单个动作预警命令时,进入从控模式。完成对应动作后,监控屏幕上显示对应的动作过程。完成所有动作的控制后,系统退出从控模式。

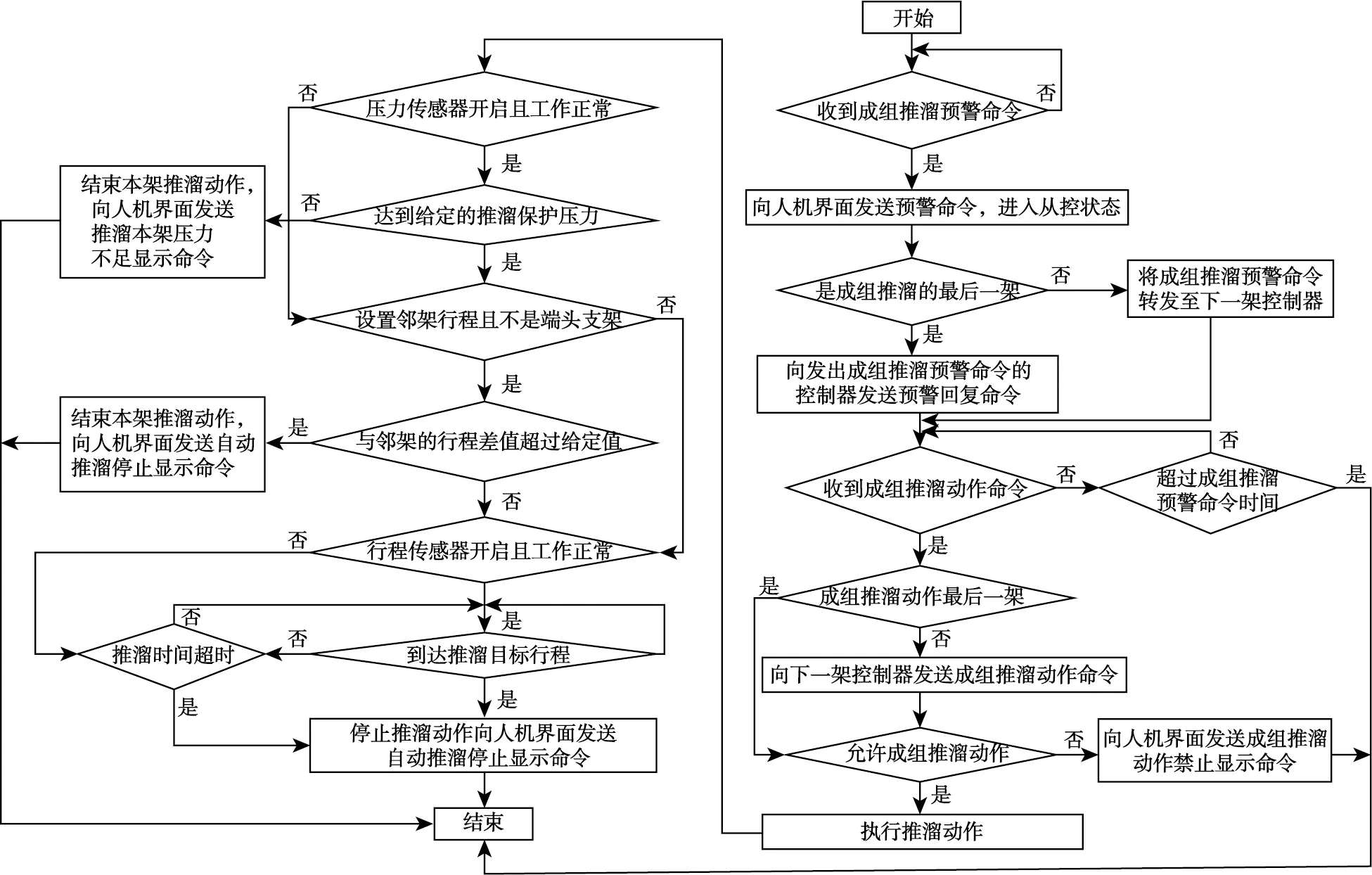

4.2 成组推溜软件程序流程

对于液压支架控制系统而言,成组推溜是比较常用的控制功能。通常情况下就是利用该功能对矿井工作面的液压支架进行推溜操作。利用该功能时液压支架的数量可以根据实际情况进行设置,并不是固定不变的,通常将液压支架控制在10~15架为宜。成组推溜的软件程序流程如图7所示。由图7可知,系统接收到成组推溜预警命令后,进入从控模式。设定的液压支架按照一定顺序完成推溜动作,直到最后一个支架完成所有推溜动作后,系统退出从控模式。基本流程与单个动作的控制模式相同,但成组推溜控制模式中需要相邻支架控制器之间进行数据交互,确保上个支架各项工作完成后,下个支架开始动作。整个动作过程中需要保证行程和压力传感器可以正常工作。

图7 成组推溜的软件程序流程Fig.7 Software program flow for group push sliding

4.3 自动移架软件程序流程

当煤矿工作面的工作环境比较好时,液压支架控制系统可以自动完成移架动作。系统中为了确保移架过程的安全性,采用自动移架程序时,只能对左、右相邻支架进行控制,并且在执行自动移架流程时,必须确保临近支架具备充足的支撑力。

在确保支撑压力满足要求的前提下,执行成组自动降—升—移动作,通过条件判断移架动作完成后,开始实施喷水动作、收缩梁动作以及降柱动作。系统需判断整套动作是否在规定时间内完成,若超过规定时间需分析产生超时的原因,在确保安全的情况下才能开展后续动作。

5 控制系统的应用测试研究

为了验证煤矿液压支架控制系统的正确性和可靠性,根据上文设计的系统方案,将其应用到煤矿工程实践中,该工作面中使用的液压支架型号为ZFS3300。系统正式投入应用前,对其各项功能进行了现场测试。为测试通信网络对数据传输过程的效率和质量,对通信网络进行了测试,结果如图8所示。由图8可知,随着数据发送间隔的不断延长,数据传输速度逐渐降低。测试过程还发现,数据发送间隔越长则数据传输稳定性越好。因此,在综合考虑数据传输速度和稳定性两方面因素的基础上,将数据发送间隔确定在10~15 ms。

图8 数据帧发送间隔对数据传输速度的影响Fig.8 Influence of data frame sending interval on data transmission speed

测试期间在系统中输入不同的模拟控制信号,结果发现液压支架控制系统可以正确地根据指令完成升降、移动等各项动作,同时在主监控系统中能实时观察到液压支架的运行状态。为测试控制系统的故障报警性能,测试期间将2号液压支架的立柱缸压人为降低,结果发现系统能及时发现压力降低问题并故障报警,同时下达指令对设备进行停机处理。利用人工方式对5号液压支架控制器进行离线操作后,系统可以在3 s内发现问题并下达指令进行声光报警,同时在控制界面实时显示5号液压支架的离线故障问题。基于现场测试结果,发现设计的液压支架控制系统各项功能都能稳定实现,具有较高的可靠性。完成测试工作后,控制系统正式投入使用,截至目前系统在工程中的应用时间超过1年。期间系统整体运行良好,为ZFS3300型液压支架的稳定运行奠定了良好的基础。支架控制器的现场图片如图9所示。

图9 支架控制器的现场图片Fig.9 Field pictures of the bracket controller

6 结论

以煤矿工作面“三机”装备之一的液压支架为研究对象,对其控制系统进行了详细设计,并将其部署到工程实践中,应用效果良好。

(1)控制系统包括监控主机、支架控制器、电液换向阀组、电磁驱动器、电源箱、传感器、信号转换器、隔离耦合器等部分,可实现单个支架控制、支架成组动作自动控制和支架跟随采煤机自动控制等功能。

(2)支架控制器以Rabbit3000单片机为核心,利用传感器采集模块实时收集液压支架的工作状态,基于电磁阀驱动模块实现支架各项动作的有效控制。软件程序在Dynamis 9.4软件平台上利用C语言进行开发,分析了单个动作、成组推溜和自动移驾的软件程序流程。

(3)将设计的控制系统应用到ZFS3300液压支架中,经现场测验发现各项功能都能够实现,整体运行良好,对于出现的故障问题能及时进行故障报警。