基于3D-DIC的UHMWPE软质防弹衣性能测试

许 倞,温垚珂,陈爱军,董方栋,覃 彬

(1.南京理工大学 理学院, 南京 210094;2.南京理工大学 机械工程学院, 南京 210094; 3.瞬态冲击技术重点实验室, 北京 102202)

0 引言

软质防弹衣可以避免常规手枪弹和低速破片对人体胸部造成穿透伤,保护警察等执法人员免受致命伤。但投射物击中而未能贯穿防弹衣时,其部分冲击动能仍会通过防弹衣传递给人体,形成一种类似钝器猛击的伤害,被称为防弹衣后钝性损伤(behind armor blunt trauma,BABT)[1]。钝性损伤通常表现为皮肤、肌肉组织的损伤,严重的会导致肋骨骨折,对心、肺等组织器官造成损伤,甚至危害人的性命[2]。因此,基于3D-DIC研究软质防弹衣在9 mm弹丸侵彻下背部的响应行为,一方面可以为新型软质防弹衣的设计及改进提供帮助,另一方面也为揭示钝性损伤机理提供科学数据。

目前,国内普遍采用的防弹衣性能测试方法是在防弹衣后面放一块胶泥,投射物撞击防弹衣后会在胶泥中形成一个近似半球形的凹坑,当凹坑的深度不超过25 mm时即认为防弹衣合格。这种仅以胶泥最终凹陷深度作为防弹衣防护性能评估指标的方法虽然简单,但无法获取防弹衣背后鼓包(back face signature,BFS) 变形的三维动态过程数据。Luo等[3]使用高速摄影配合压力传感器研究了软质防弹衣后弹道明胶在手枪弹冲击下的变形和内部压力波,获得了防弹衣后面弹道明胶中的瞬时凹陷变化过程。罗小豪等[4]研究了球形破片钝击软质防弹衣的过程,揭示了破片与软质防弹衣相互作用机制,并对防弹衣的失效模式进行了定量分析。唐昌州[5]以25 mm厚红松靶代替人体靶标,对小钨球侵彻带靶标软质防弹衣进行了试验研究,给出防弹衣纤维的不同损伤状态,建立了弹道极限预测公式。胡东梅等[6]对不同结构的纳米管薄膜(CNTF)和UHMWPE的组合靶片进行了弹道试验,并根据穿透层数和胶泥凹陷深度,得出靶片前后端为UHMWPE、中端为CNTF的三明治结构设计能有效提高材料防弹性能的结论。李常胜[7]以手枪弹速度以及胶泥的凹陷程度为根据,获得了UHMWPE防弹衣的穿透概率曲线。

数字图像相关技术(digital image correlation,DIC)为高速冲击过程及防弹衣背面BFS三维动态变形测量提供了技术手段。Wen等[8]采用了数字图像相关技术测试步枪子弹撞击复合防弹衣的动态 BFS,获得了BFS时程的形状和尺寸、变形速度、加速度。Gonzalez等[9]使用3D-DIC技术测量了UHMWPE层压板在受到各种高速投射物冲击时背面BFS,获得了层压板不同时刻的变形场。Freitas[10]采用3D-DIC技术对17种不同结构方案的防弹板进行弹道试验,用于评估哪种方案的防护性能更好。温垚珂[11-12]和郑浩[13]运用3D-DIC对步枪弹侵彻SiC/UHMWPE 复合防弹衣和手枪弹侵彻防弹头盔过程进行了测试,获得了防弹衣背面变形和头盔内部变形的全场三维数据,并基于试验结果预测了其可能对人体胸部和头部造成的钝击损伤等级。

本文中采用3D-DIC技术测量了9 mm铅芯手枪弹射击软质防弹衣后,防弹衣背面BFS高度、形态和变形速度等动态信息,基于试验数据采用Gauss函数对BFS形状进行了曲面拟合,用于快速估算任意时刻BFS形状。

1 防弹衣性能测试

1.1 试验原理

DIC技术最早由日本的 Yamaguchi[14]和美国南卡罗莱纳大学 Peters 等[15]提出。DIC是一种非接触式光学检测技术,其原理是通过对试件表面的灰度数字图像进行采集,通过对灰度数字图像在不同时间的图像变化进行分析计算,达到监测试件表面变形与位移的目的[16]。3D-DIC 技术则将双目立体视觉原理与 DIC 技术相结合,利用不同角度的2台相机,通过标定获取三维空间信息,拍摄被测物体表面散斑,再通过DIC 中的相关匹配算法来还原被测物体表面各点变形前后的空间坐标,获得被测物体三维动态变形信息[17]。试验时将两台高速摄像机分别放置在防弹衣后面,从2个角度拍摄防弹衣背面散斑区域变形,通过3D-DIC软件获得防弹衣背面的动态响应。

1.2 试验系统

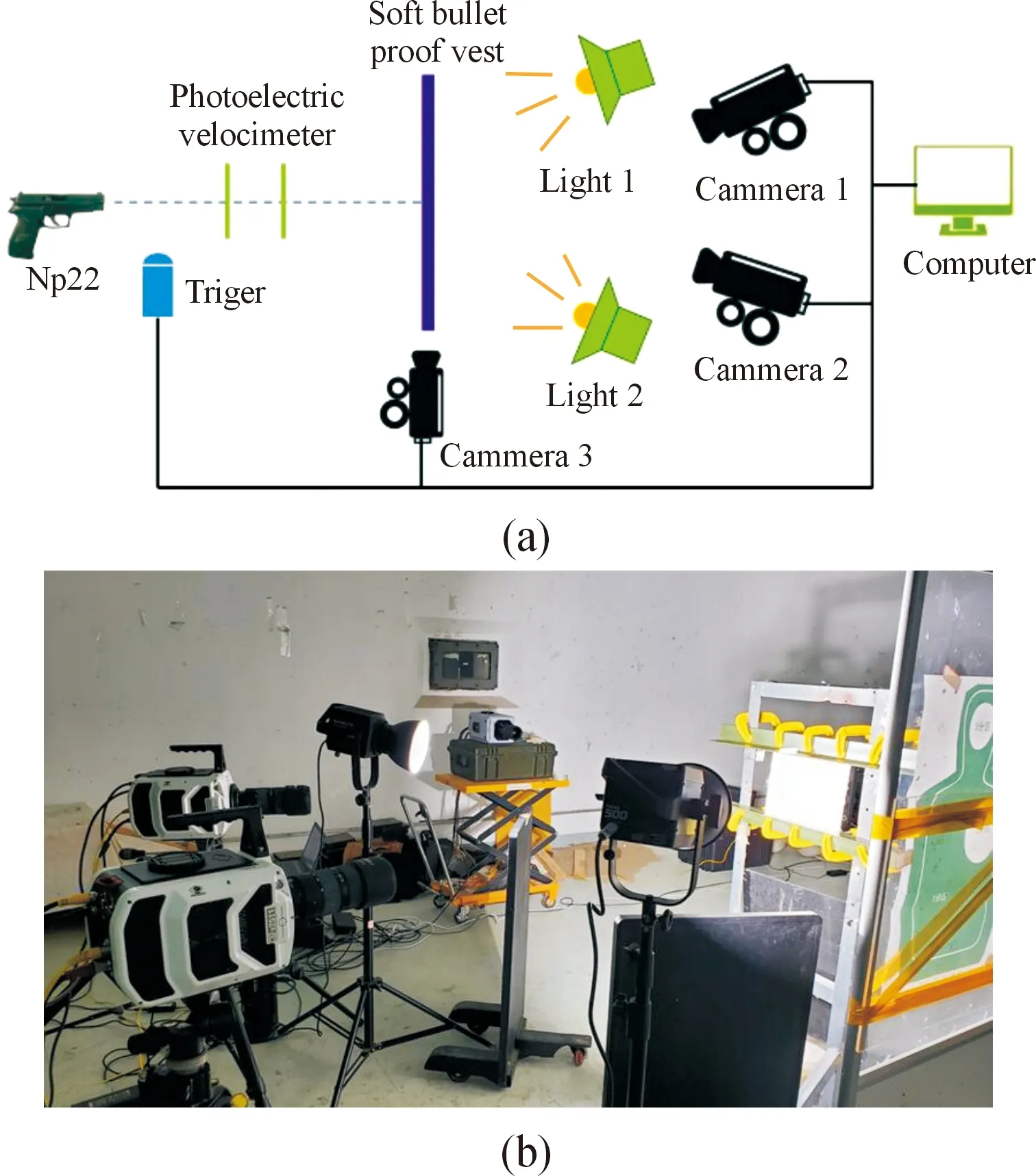

试验系统组成如图1所示。软质防弹衣被固定在靶架上,与枪口保持5 m距离;2台Phantom高速相机放置在防弹衣后面组成3D-DIC测量系统,设置夹角约为20°并放置在同一水平高度,设置采样频率为20 000 fps,图像大小为1 280 pixels×800 pixels;2个500 W直流灯置于高速相机前侧,给系统提供充足的光源;在靶架侧面再放置一台高速相机拍摄防弹衣BFS的侧面轮廓,用以校验3D-DIC测试结果。红外触发器放置在枪口附近,用于给3台高速相机发送同步触发信号;光电测速仪放置在枪口前约1 m处,以获取枪弹入靶速度。

图1 试验系统示意图(a)和现场试验图(b)

1.3 三维坐标构建

在用3D-DIC系统进行正式试验前,需要先对其进行三维坐标标定。如图2所示,选择大小为拍摄画幅80%左右的标定板,在尽量靠近防弹衣的位置做大幅度的3自由度平动和3自由度转动。确保在标定过程中,标定板上的所有点都在摄像机视场之内。拍摄约50组以上的图像后在3D-DIC 分析软件中进行三维坐标计算,以确定三维空间。

图2 系统标定

1.4 散斑制作

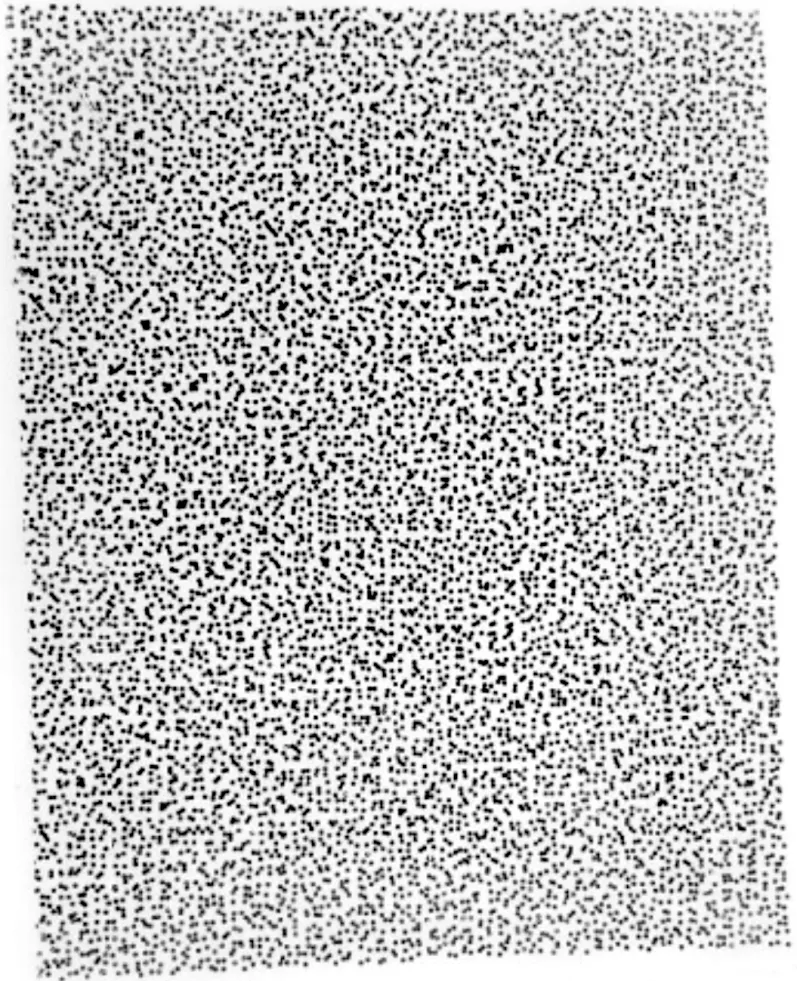

合适的散斑大小、分布及其与被测物表面良好的粘接是取得可靠DIC分析结果的前提。试验用UHMWPE软质防弹衣由46层无纬布组成,防护等级为GA3级。样品尺寸 300 mm×300 mm,厚度8 mm,总质量为0.51 kg,面密度为5.67 kg/m2。根据被测物表面大小,通过DIC软件计算得到合适散斑点的直径为1.23 mm。

常用的散斑制作方式有喷墨、喷哑光漆以及黑墨滚子等方式[18-19]。在高速冲击过程中,防弹衣的变形速度很大,导致散斑在冲击过程中极易脱落,从而造成DIC分析无法进行。经多次改进,发现利用水转印纸可以较好的将散斑粘贴在防弹衣背面。其制作过程为:打印散斑,将水转印纸粘贴在散斑纸上,把粘性层同散斑留在散斑纸上,再把水转印纸粘贴在防弹衣上,最后将纸纤维去除,就得到了在冲击过程中不易掉落的散斑。最终制作的散斑如图3所示。

图3 防弹衣背面散斑

2 试验结果验证

采用G形夹将防弹衣4个角固定在靶架上,用NP22手枪发射9 mm全金属被甲铅芯弹侵彻防弹衣。每个防弹衣仅朝正中心射击一发,共进行了3组试验,以确保试验结果的一致性。用光电测速仪测得子弹平均速度为321 m/s。

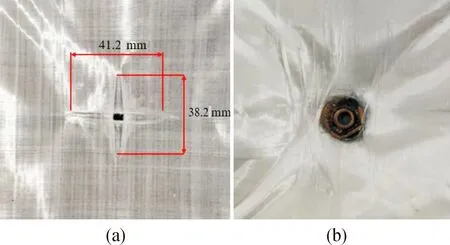

受击后的防弹衣形态如图4所示。3件防弹衣分别被穿透了7层、6层和6层,防弹衣产生了显著的塑性变形。从图4(a)可以看到,弹孔的形状接近正方形,其边长约为7.2 mm,小于子弹的直径。被穿透的无纬布呈十字形损伤,十字损伤区域长度和宽度约为41.2 mm和38.2 mm,这是由于基体失效导致纤维脱粘引起的。由图4(b)可以发现,弹头在仅穿透了6层无纬布后就从卵形弹头变成了扁平状,这是由于组成弹头的铜被甲和铅芯两种材料强度较低,因此在高速撞击过程中极易变形,弹丸的侵彻能力也随之降低。

图4 防弹衣弹孔形态(a)和被防弹衣拦截后子弹(b)

分别截取相同时刻3D-DIC软件分析获得的BFS形态和侧面高速摄影拍摄的防弹衣变形,通过两者对比验证DIC软件在大变形分析时的准确性。图5的对比表明500、1 000和3 000 μs时3D-DIC获得的BFS高度与侧面高速摄影值相对误差分别为9.2%、3.4%和2.0%。总体来看,两者鼓包形态相近,鼓包高度误差较小,表明3D-DIC分析结果较为可信。

图5 3D-DIC BFS侧面高度(a)和侧面高速相机BFS侧面高度 (b)

3 3D-DIC结果分析

3.1 BFS形态变化过程

用3D-DIC后处理软件对第2组试验拍摄的散斑图像进行分析处理,得到防弹衣BFS形态的高速摄影视场(图6)和BFS三维视图(图7)。由图7可知,变形初期BFS呈菱形,因为弹丸携带的能量以冲击波的形式作用下靶板上,冲击波主要沿纤维轴向传播,此时防弹衣的变形沿纤维方向传播最快。200 μs时BFS对角距离约为83.1 mm,高度为21.6 mm。试验中使用G型夹将防弹衣的4个角固定在靶架上,因此这4个位置的纤维变形受到限制,导致500 μs后BFS形态逐渐变为“金字塔型”。1 000 μs时BFS边长为120.6 mm,高度为44.8 mm。到3 000 μs时,整个防弹衣都产生了显著的变形,其BFS高度达到60.2 mm。

图6 3D-DIC高速摄影视场结果

图7 3D-DIC三维视图结果

温垚坷等[11]开展的5.8 mm步枪弹侵彻NIJ III级SiC/UHMWPE防弹插板试验表明:其平均最大BFD高度仅为22.7 mm。因此,仅从背部鼓包高度看,手枪弹侵彻软质防弹衣对人体造成的钝击伤有可能比步枪弹侵彻硬质防弹衣造成的伤害更严重。

由于软质防弹衣试验状态和实际穿戴状态不同,试验状态防弹衣背部无靶标,穿戴状态人体胸廓给防弹衣提供额外阻抗。另外,试验中采用G型夹对防弹衣进行了固定,这种固定方式限制了防弹衣的整体运动,会影响BFS的整体大小,因此二者BFS无法直接比较。但这两种状态下的防弹衣性能不变,因此试验状态下防弹衣BFS大小能从侧面反映出穿戴状态下防弹衣BFS大小,从而为揭示钝击损伤机理提供了科学的数据。

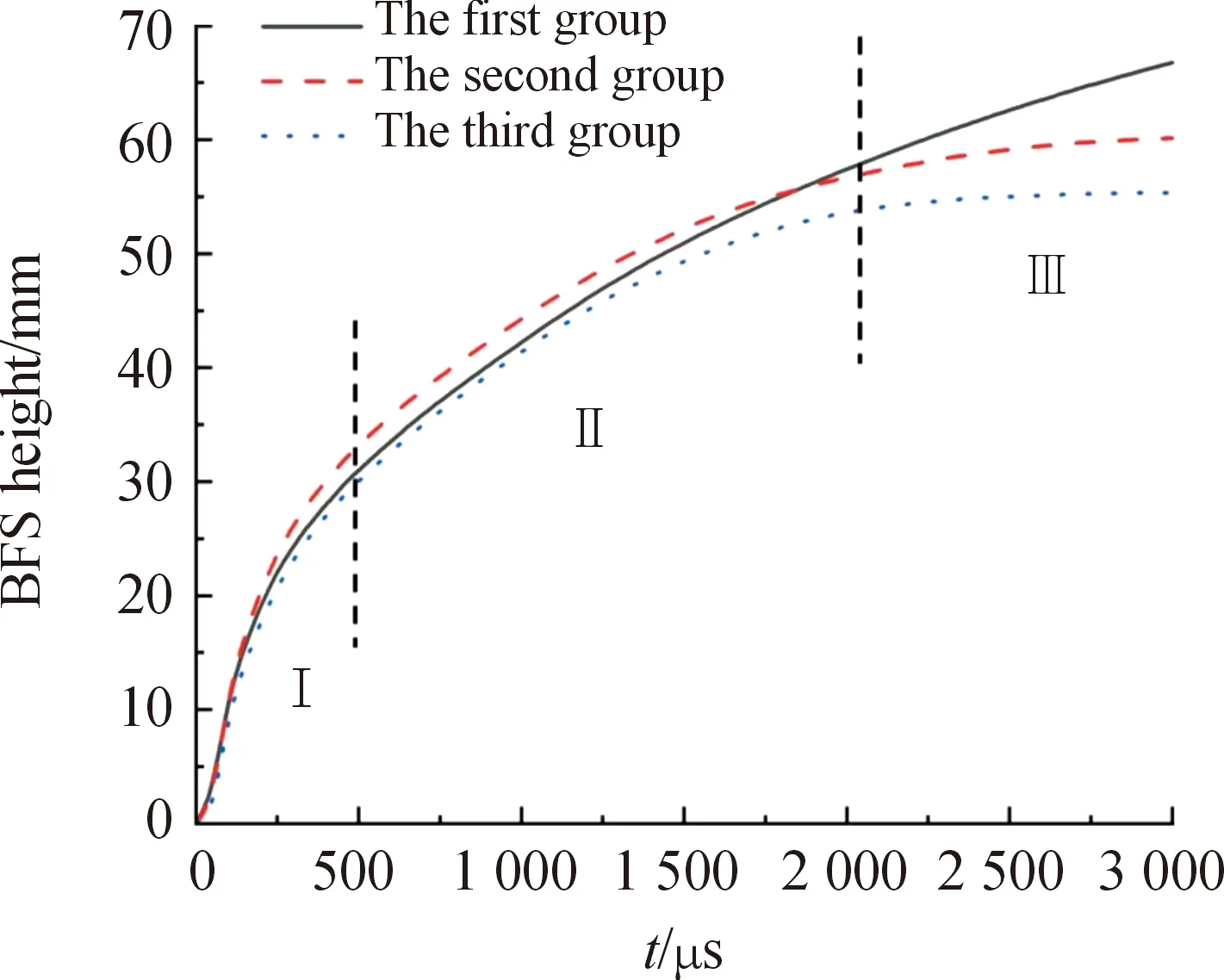

3.2 BFS峰值随时间变化

BFS高度随时间变化过程可根据变化趋势分为3个阶段(图8)。第1阶段为前500 μs,BFS高度迅速增加到约32.3 mm,这段曲线斜率约为64.6 m/s,可以看作变形的平均速度。第2阶段,BFS高度增长趋势变缓,在2 000 μs时平均BFS高度达到55.9 mm。第2段曲线的斜率约为15.7 m/s。第3阶段的3组试验出现差异:第2、第3组BFS高度几乎不再增加,此时可认为BFS达到最大高度,分别为60.2 mm和55.3 mm;第1组防弹衣BFS高度持续增大,远超过了第2组和第3组,可能是因为G形夹没有夹紧,导致防弹衣边角松脱所致。试验中,软质防弹衣在达到最大BFS后就基本停止了变形,表明UHMWPE纤维发生了显著塑性变形。Zhu[20]采用9 mm铅芯手枪弹侵彻UHMWPE层合板的试验表明,BFD在达到最大值14.59 mm后会发生回弹,最终剩余BFD高度为10.05 mm。两者虽然都是UHMWPE纤维增强复合材料,但由于结构形式不同,导致其在枪弹冲击下的动态力学响应有明显差异。软质防弹衣为了穿着的舒适性,牺牲了部分抗侵彻能力。

图8 BFS高度曲线

图9显示了3组试验BFS最大位置处的速度变化过程。前150 μs内,变形速度迅速增大到平均最大值126.3 m/s。这一变形速度与郑浩[11]获得的5.8 mm步枪弹侵彻NIJ III级SiC/UHMWPE防弹插板时的变形速度117.7 m/s相近。随后,变形速度快速减小,500 μs时变形速度约31.7 m/s。之后,变形速度继续缓慢减小至0,并出现了反向速度,此过程对应了BFS的微弱回弹现象。变形结束约3 000 μs时,BFS基本停止运动。

图9 BFS速度曲线

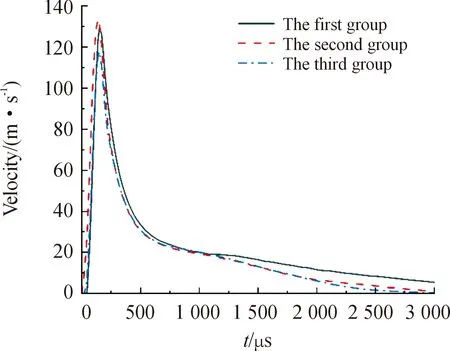

3.3 BFS轮廓变化过程

如图10(a),在第2组试验图片中分别沿 45°和90°做2条过BFS最大点的特征线L0、L1,用于提取过该线垂直于防弹衣的平面上BFS形态随时间变化曲线,其中每条曲线表示特定时刻在该平面上BFS的形状轮廓。

图10 剖面线的选取(a)、90°方向剖面曲线(b)和45°方向剖面曲线(c)

图10(b)为90°方向的剖面图,BFS的剖面图近似为三角形,大致可分为3个阶段。在第1阶段,从0~1 000 μs,BFS高度迅速增加。在这个阶段凸起沿特征线方向的位移也迅速增加。第2阶段,即1 000 μs到2 000 μs,BFS高度的增长减缓,但宽度的增长仍在增加。这些特征表明,凸起区域的扩展速度开始大于高度增加速度。在第3阶段BFS高度和宽度增加幅度都大大降低,在3 000μs时出现最大BFS高度,约为60.2 mm。图10(c)为45°方向剖面图,与 90°的相比,二者的最大BFS高度一致,但随时间的增加,45°方向剖面BFS的宽度逐渐超过90°方向,这主要是由于防弹衣四角被G型夹固定导致的。

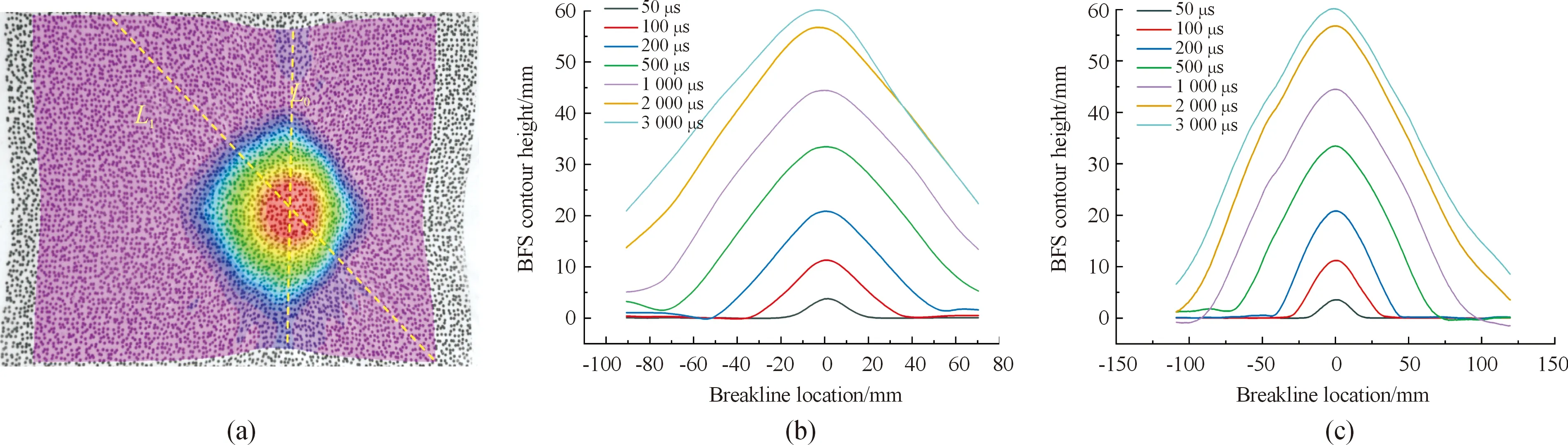

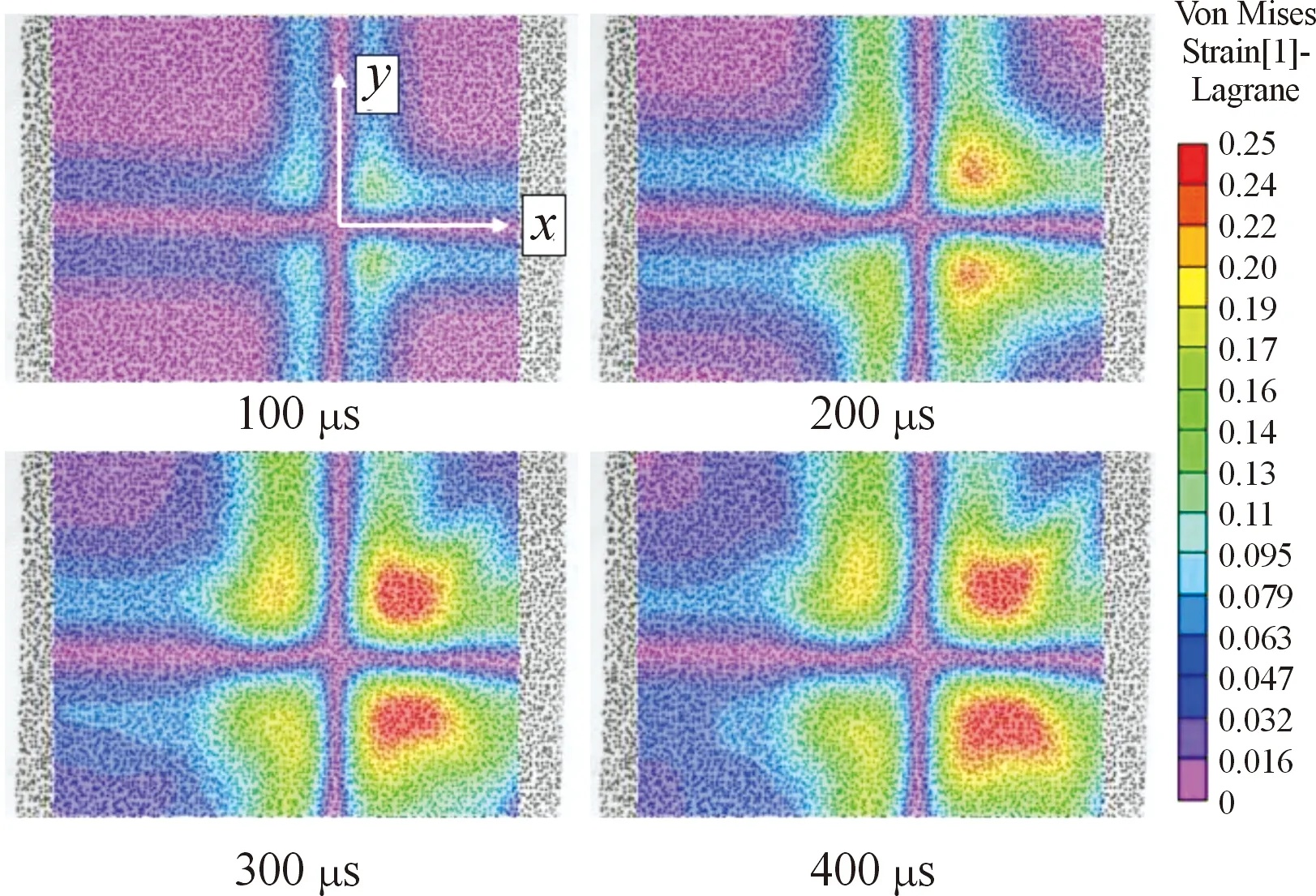

3.4 BFS应变场

防弹衣背面的vonmises应变场如图11所示,已弹着点为中心应变场可分为4个区域。在每个区域,vonmises应变分布呈L形。这是因为无纬布是正交铺设的,纤维在这两个方向被拉伸。应变最大值的位置在每个L型应变场的拐点处,即图12中坐标系的±45°和±135°方向,并随着时间增加不断向四周延伸。100 μs时防弹衣的最大vonmises应变为0.13;400 μs时防弹衣的最大vonmises应变为0.27。4个L型应变区中,右边的2个应变区应变较高,可能是因为弹着点靠近防弹衣右侧,右侧整体的变形较大。

图11 防弹衣vonmises应变场

图12 防弹衣剪切应变场

防弹衣背面的剪切应变场exy如图12所示,应变场仍可分为4个区域,应变分布呈L形。BFS中心的45°方向出现了最大正剪切应变,135°方向出现了最大负剪切应变。在100 μs时防弹衣的最大正剪切应变为0.02,最大负剪切应变为-0.02;在400 μs时防弹衣的最大正剪切应变为0.15,最大负剪切应变为-0.15。最大剪切应变呈现出中心对称的规律。

4 BFS预测模型

为了快速预测软质防弹衣变形为人体易损性评软件中的伤道预测及损伤评估提供更加全面的数据,本文中以Gauss函数为基础建立防弹衣BFS的预测模型。

Gauss函数作为一种常用的波峰函数,被广泛运用于数学、统计学等领域中,其形式为

式中:y0为函数的基准高度;xc为波峰所对应的x坐标;w和A为拟合参数。本文中在Gauss函数中加入了时间参量t,其形式为

式中:t为时间参量; B和c为拟合参数。

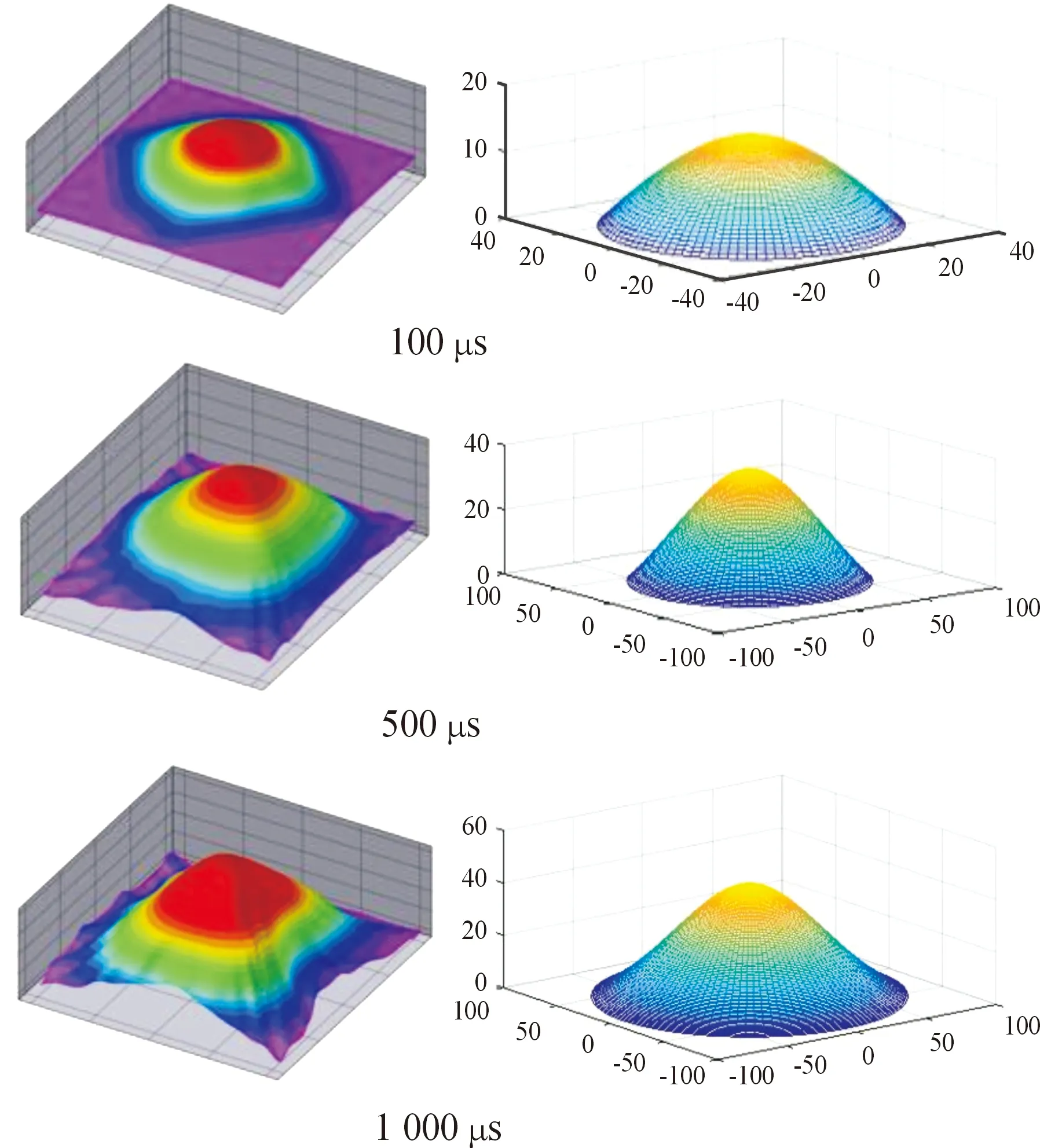

使用式(2)对第3组试验中的100、500、1 000 μs时的防弹衣BFS剖面形态进行曲线拟合,拟合参数如表1所示,拟合曲线情况如图13所示。从图13中可以看出,轮廓线基本重合,100、500、1 000 μs时最大BFS高度相对误差分别为0.9%、3.9%和5.6%,整体误差较低,拟合结果较好。

表1 拟合参数

图13 BFS形状拟合曲线

假设BFS为一个圆锥形曲面(忽略纤维增强复合材料的各向异性)。将拟合曲线旋转360°形成一个曲面,与3D-DIC结果的BFS形状、面积与高度进行对比,如图14所示。1 000 μs时,3D-DIC结果得出的BFS面积为22 698 mm2,拟合曲面的面积为25 446 mm2,BFS面积的最大相对误差为12.1%,拟合结果与试验数据基本一致。

图14 BFS形状与拟合曲面

5 结论

本文中基于3D-DIC技术对 9 mm 手枪弹侵彻 UHMWPE 软质防弹衣的过程进行了研究,得到了该过程中软质防弹衣BFS的瞬态力学响应特性。主要结论如下:

1) 在侵彻防弹衣后弹头从卵形变为了扁圆型;被穿透防弹衣弹孔的形状接近正方形,弹孔周围纤维呈十字形损伤,整个防弹衣发生了较大塑性变形。

2) 变形初期BFS形状为以沿纤维方向为对角的四棱锥型,受边界条件影响,后期逐渐变为底边平行于防弹衣边缘的“金字塔型”。BFS最大值约为60.2 mm,最大变形速度约为126.3 m/s。

3) 防弹衣的应变场分为4个L型区域,最大应变在“L”的拐点处;400 μs时防弹衣的最大vonmises应变为0.27,最大正剪切应变为0.15,最大负剪切应变为-0.15。

4) 使用改进的Gauss函数对防弹衣BFS剖面曲线进行了数据拟合;将拟合曲线旋转360°形成曲面,与3D-DIC结果的BFS面积相比最大相对误差为12.1%。