新能源冷藏车节能降耗方法探究

田春梅 姚文良

摘要:针对新能源冷藏车普遍存在的能耗大影响续航的问题,从新能源冷藏车上装部分的结构、性能、制冷系统等多方面进行研究和分析,提出有效节能降耗的方法,为同类产品的设计提供了借鉴。

关键词:新能源冷藏车;冷藏厢体;轻量化;隔热性能;制冷系统

中图分类号:U469 收稿日期:2023-04-18

DOI:10.19999/j.cnki.1004-0226.2023.07.013

1 前言

随着国家对新能源冷藏车的政策引导和支持,新能源冷藏车在冷藏车中的占比将会迅速提高。然而现阶段新能源冷藏车的热管理缺乏理论体系和标准,从能耗来看,由于技术发展不成熟、电池技术相对落后等相关因素,整体能耗水平偏高,大大影响了新能源冷藏车的续航里程,导致新能源冷藏车的续航能力不能很好地满足市场的需求,从而制约了新能源冷藏车的快速发展。本文从设计角度分析新能源冷藏车上装部分节能降耗的方法[1]。

2 冷藏车上装轻量化设计

2.1 采取轻量化的保温厢板制作工艺

新能源冷藏车主要以市内或短途配送为主,因此在保障基本的冷藏保温性能的条件下,可以选择合适的厢板制作工艺来实现冷藏厢体的轻量化,轻量化的厢板制作工艺有以下三种。

2.1.1 XPS保温厢板

XPS保温厢板的内外蒙皮一般为玻璃钢板或PP热塑板,内部保温材料为XPS挤塑板。考虑到保温性能,一般XPS挤塑板选择30~35 kg/m3的密度,相对于冷藏车普遍所用的40 kg/m3左右密度的聚氨酯泡沫材料,挤塑板重量较轻。并且,此种挤塑板的抗压强度一般为400~600 kPa,而所用聚氨酯泡沫板的抗压强度一般为200~300 kPa,所以在结构设计上可以减少一些内部加强筋,以进一步减轻重量。同等轻型车型下,一般XPS冷藏厢体比PU冷藏厢体轻100~200 kg。但是由于两种材料导热系数的差异,相对于PU冷藏厢体,XPS冷藏厢体保温性能有明显降低。

2.1.2 聚氨酯发泡保温厢板

发泡厢板的内外蒙皮一般为彩钢板或铝板,内蒙皮一般为玻璃钢板或PP热塑板,该工艺的主要特点是不需要胶粘,直接用聚氨酯黑白料混合发泡将内外蒙皮粘为一体,这样就减少了粘接用胶的重量,一般轻型车粘接用胶为50~100 kg。

2.1.3 聚氨酯湿法粘接工艺保温厢板

该工艺的厢板内外蒙皮为玻璃钢板,保温材料为聚氨酯泡沫板。国内用得比较多的是干法粘接工艺,该工艺是提前预制好玻璃钢板,然后把玻璃钢板与聚氨酯泡沫板通过不饱和树脂胶二次粘压成形。而湿法粘接工艺是把玻璃钢蒙皮和厢板一次成形,减少了一层玻璃钢板与厢板粘接用的树脂胶,再加上自动喷胶设备控胶比较精确,一般轻型冷藏车湿法工艺厢板部分比干法工艺重量会减轻80~100 kg。

2.2 副车架的轻量化设计

副车架是冷藏车主要的金属部件,作用是连接厢体和底盘。副车架的轻量化设计是在保证强度和稳定性情况下,尽量选取轻质的高强钢或铝合金材料,再辅以结构的优化。

a.选用屈服强度在650 MPa以上的高强钢材质设计副车架。经过有限元应力分析,在满足强度前提下,其材料厚度相比普通钢可以减少25%~30%,以4.2 m轻型冷藏车为例,选用高强钢的副车架总重量可以减少约30 kg。

b.选用铝合金材质设计副车架。通过设计鋁型材型式的纵横梁,并采取可靠的螺栓连接方式,既能保证副车架的载荷要求,也可以提升副车架的制作效率。经市场验证,铝合金副车架完全可以满足新能源冷藏车使用要求,相比普通碳钢副车架,铝合金副车架可以减轻20%~25%。以4.2 m冷藏车为例,选用汽车铝合金材质的副车架总重量减少约25 kg,其设计如图1所示。

2.3 后门框的轻量化设计

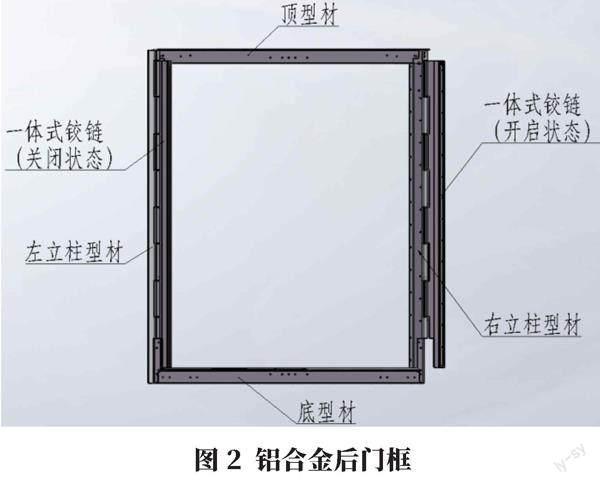

目前在欧洲冷藏车市场,选用铝合金后门框的情况比较普遍,但在国内铝合金后门框的使用率仍较低。相比国内常用的不锈钢后门框和镀锌后门框,铝合金后门框可以实现轻量化的要求,且组装效率更高。根据强度要求不同,设计专用的门框铝型材时,铝型材之间可通过加强板和螺栓连接,以保证后框的整体强度。一体式门铰链设计保证了后门的稳定性和开关门操作的顺畅性。在重量方面相比不锈钢或者镀锌碳钢,铝型材可以减轻15%左右。铝合金后门框的设计如图2所示。

3 冷藏厢体隔热性能的提高和保持

厢体总传热系数是衡量冷藏厢隔热性能最重要的性能指标,直接影响冷藏所需的制冷量和制冷能耗。选择制冷机组制冷量计算公式:

W=K×S×Δθp×C

式中,W为制冷量,W;K为厢体的总传热系数,W/(m2·℃);S为厢体的传热面积,m2;Δθp为相应类别冷藏车厢体内外部平均温度差的最大绝对值,℃;C为修正系数。从以上公式可以看出,制冷量与K值成正比例关系,所以提高冷藏厢体的隔热性能,即降低K值,直接可以减少制冷量,从而降低能耗。C为修正系数,一般是考虑开门次数及时间对制冷量的影响。因实际使用中开门次数和时间并不是固定值的,所以这里C修正系数只是一个经验值。

对于新能源冷藏车,冷藏厢的隔热性能优异,可以选择制冷量较小的制冷机组,也可以降低制冷机组的启动频率,减少制冷机组工作时间,从而直接减少制冷机组所消耗的底盘电量。提高冷藏厢体隔热性能的方法:a.采用导热系数低的隔热材料;b.增加隔热材料的厚度和均匀性;c.结构设计上尽量避免产生热桥;d.减少结构设计中预埋、开孔等薄弱点。

对于冷藏车来说,由于在户外使用,所以尽量地减小隔热性能的衰减。从设计角度减少衰减的方法有:a.采用吸水率低的隔热材料;b.从结构设计上看,保温厢板可使用全封闭的结构;c.保温板上尽量减少螺栓、铆钉等紧固件。

4 制冷系统节能设计及制冷方式

目前,市场上多数新能源冷藏车采用的是纯电驱动的制冷方式,通过底盘PDU或者220/380 VAC作为电源输入端,通过机组自带的二合一驱动制冷系统压缩机和风机进行制冷。这种制冷系统可以通过压缩机变频调速、增加热交换器、风机调速等方法进行节能降耗。

除此之外,还可以选择非机械制冷方式,如液化气体、蓄冷板等作为制冷源;也可以选择其他能源方式的机械制冷,如氢能源制冷机组等。因此选择无需底盘供能的制冷方式,也是新能源节能降耗的方法之一。

5 其他优化方式

新能源冷藏车开门次数及时间对厢内冷气的散失影响较大,可以采取加装门帘或风幕的形式,且可以设置开门与制冷机组联动开关,以减少不必要能量的消耗。刘敬辉等[1]对一种带外吸风方式风幕的冷藏车进行了性能测试,采用CFD仿真分析了冷藏车开门时风幕对其保温效果的影响,得出结论:风幕可以降低开门卸货时能量损失,减缓车厢内温度平均上升速率。

6 结语

新能源冷藏车将是未来冷链运输的主要工具,其节能降耗对能源消耗有着重要影响。本文对新能源冷藏车节能降耗方法进行研究,提出了轻量化设计、隔热性能提高和保持、制冷系统节能设计等方法,以期为新能源冷藏车的设计提供一定的参考。

参考文献:

[1]刘敬辉,陈江平,陈芝久,等.风幕对冷藏车性能影响的仿真分析和试验研究[J].流体机械,2006,34(1):52-55+73.

作者简介:

田春梅,女,1974年生,高级工程师,研究方向为冷藏车设计技术。