振动式核桃采摘机的设计与优化

许 威, 尹逊春

(哈尔滨商业大学,黑龙江 哈尔滨 150028)

我国已经成为世界上核桃产量最大的国家之一,据统计,2020年全国核桃的总种植面积达到267万hm2,年产量达到300万t[1-2]。核桃具有极高的营养价值,核桃果仁含有丰富的蛋白质和不饱和脂肪酸以及多种人体必需的氨基酸和矿物质元素,是重要的药用植物,经济价值高[3-4]。

在整个核桃生产作业中,成熟核桃的及时、无损、高效采收是关键,直接影响核桃的储藏、运输、加工以及销售等后续环节。核桃采摘也是生产链中最为耗时、费力的一个环节,采摘费用约占成本的35%~45%[5-6],因此实现核桃的机械化采摘对于核桃产业有着重要的意义。

目前国内外常见的采摘机械可以分为四种:气流冲击振动采摘,树冠振动采摘,树枝振动采摘以及树干振动采摘[7]。1961年以来,Jutras与Whitney等人等首次尝试利用鼓风机产生冲击气流进行果实采摘的试验和测试[8-12]。Coppock等较早地研究了树枝振动采摘技术,他们将旋转的偏心锤产生振动施加在果枝上,对树枝振动采摘技术的可行性进行了研究[13-15]。陕西科技大学研发了一种背负式、振动方式为树枝振动的核桃采摘机[16]。东北林业大学针对蓝莓研究了一种旋转拨盘式的树冠振动采摘机[17],Amirante 等对橄榄树进行树干采摘研究[18-20]。

根据目前核桃采摘的复杂性,本文根据对核桃进行的振动特性研究,提出一种具有自动对心功能的,能够实现分批采摘的振动式核桃采摘机。

1 振动式核桃采摘机的整体结构及工作原理

1.1 整机结构

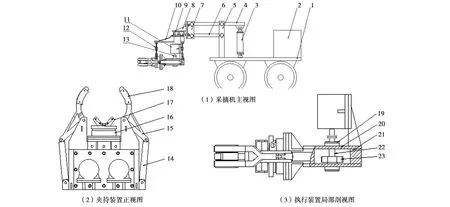

振动式核桃采摘机械主要是由驱动装置、升降装置、激振装置、夹持装置组成。其中,驱动装置由车体1与液压站2构成;升降装置由液压缸2、大臂4、立柱5、小臂6、连接头底座7、连接头8、铰链机构9、支撑架10、铁链12组成;激振装置由激振器框架21、偏心轮23、轴22、汽油机11、联轴器13等组成;夹持装置由液压缸14、采摘夹手15、固定支座16、固定爪17以及橡胶垫18等组成,如图1所示。

图1 采摘机结构示意图

1.2 工作原理

工作时,采摘机通过调节液压缸3的伸缩程度,利用机械臂将执行机构移动到合适的夹持位置,机械臂由大臂4、立柱5、小臂6以及连接头8组成。其中自平衡铰链连接机构9与支撑架10用螺栓连接并通过四条铁链12与激振装置连接。当树干位于夹持装置内时,控制液压缸14伸长,从而可以使采摘夹手15收缩,在固定爪17的固定下使采摘夹手15收缩抱紧树干。在夹持装置抱紧树干后,启动汽油机11,通过联轴器13的连接带动偏心轮支撑轴22旋转,从而使偏心轮23旋转产生激振力。偏心轮产生的激振力使果树受到强迫振动,振动使核桃做加速度运动,当核桃产生的惯性力足够大时就会脱落。此外,夹持装置末端安装有橡胶垫18,当发生振动时,可以有效地减轻夹持装置对树体的损伤。

1.3 设计要求

(1)采摘要求:主要针对鲁中地区,适合行列距3 m以上的核桃果园进行采摘;

(2)夹持要求:主要针对树干直径范围在80~180 mm,最低主干高度在600~1 200 mm的核桃树;

(3)驱动要求:利用汽油机驱动;

(4)振动要求:选用对称偏心轮产生振动,振动单棵树的时间大约在30~60 s。

1.4 设计参数

(1)采摘机的激振频率:激振频率控制在0~28 Hz;

(2)激振力的范围:激振力在2 500~4 000 N;

(3)选用汽油机型号:选用宗申GB200型汽油机,额定转速为1 800 r/min,额定功率为4.2 kW,质量为16 kg;

(4)夹持高度:夹持高度在350~450 mm。

2 振动式核桃采摘机关键零部件设计

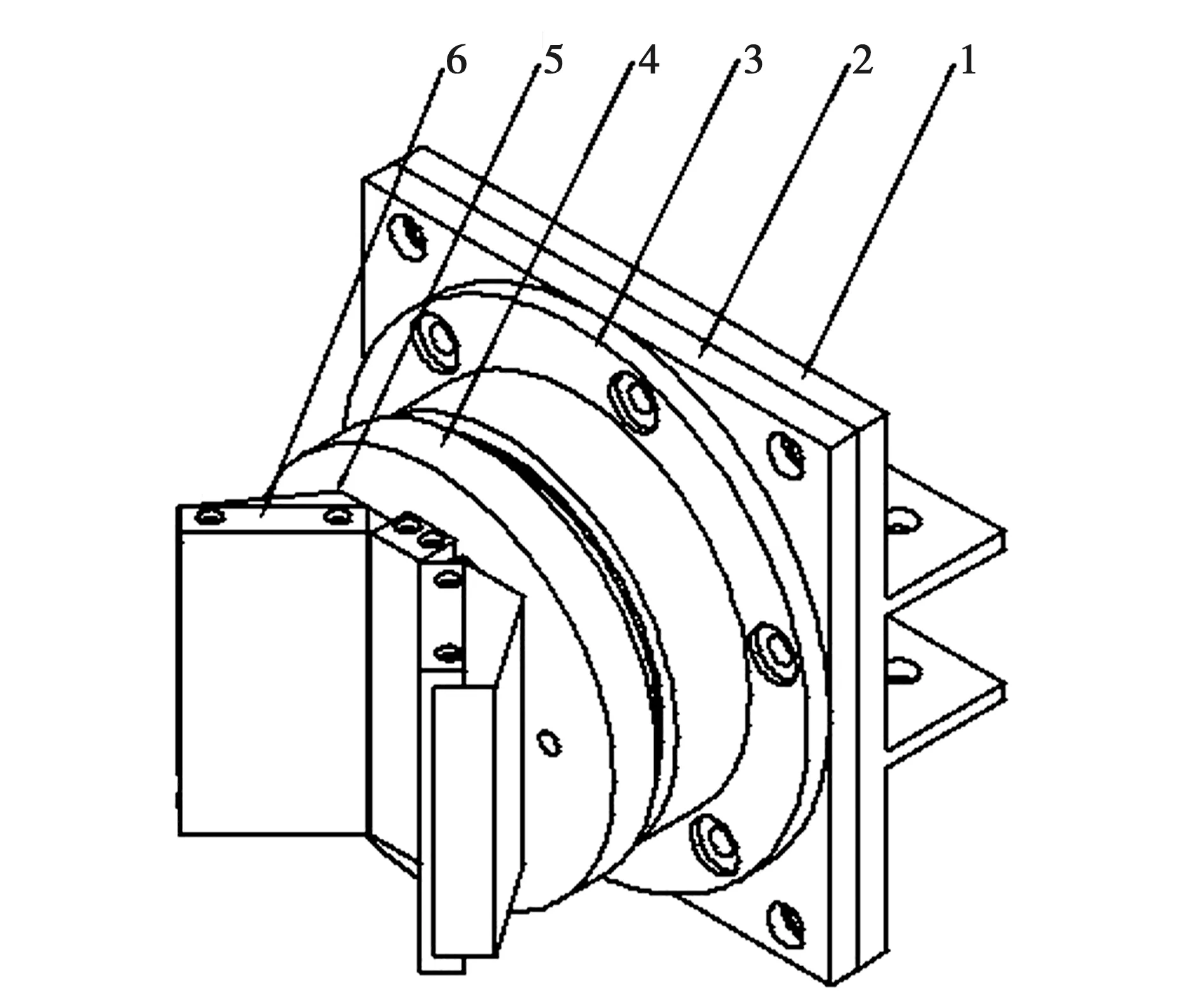

2.1 激振装置的设计

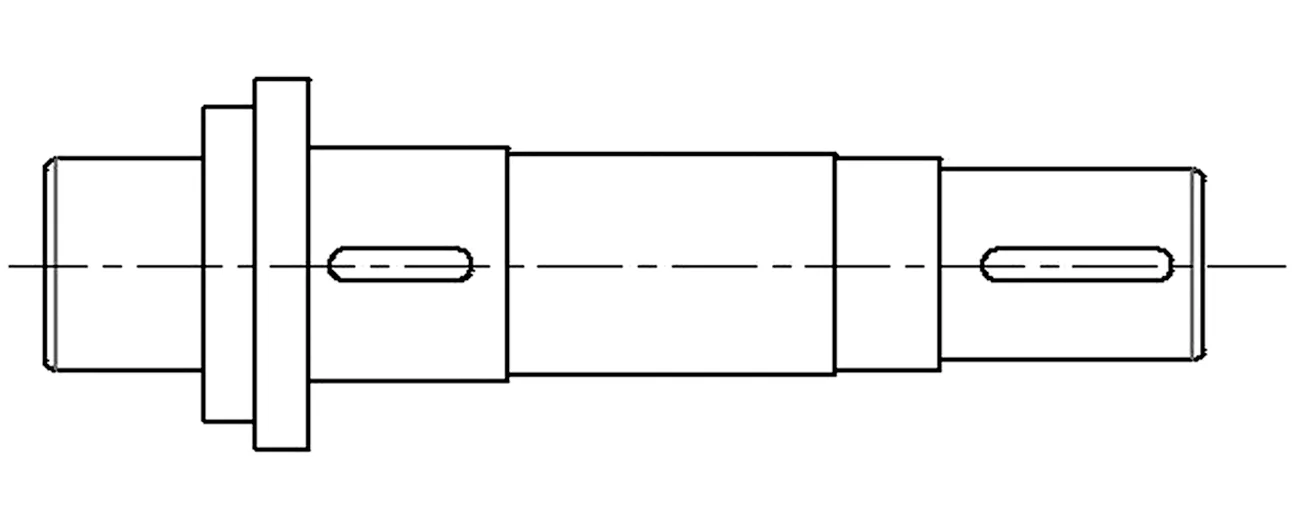

激振装置最核心的部件是偏心轮以及偏心轮支撑轴。偏心轮在此处选择半圆式偏心轮,相比非半圆式偏心轮在占据相同空间下具有更大的偏心距。根据设计参数可知激振力的范围在2 500~4 000 N,确定偏心轮的偏心半径。

(1)

式中:ρ——偏心轮所用材料的密度,kg/m3;

n——偏心轮的转速,r/min;

h——偏心轮的厚度,mm;

R1——偏心轮的圆弧半径,mm。

此处先将偏心轮的厚度确定为40 mm,汽油机额定转速为1 800 r/min,设计参数中的激振力范围为2 500-4 000 N,代入公式得到偏心轮的半径在69.67~81.48 mm,此处先将偏心轮的半径确定为82 mm,具体激振力通过调节汽油机转速调节,然后对偏心轮支撑轴的最小轴径进行计算。

(2)

计算得到偏心轮轴的直径为16.712 mm,根据现代机械设计手册[21]可知对于轴径d<100 mm,存在一个键槽时,轴径增加5%~7%,由于计算出的轴径为16.311 mm,因此增加7%后得到偏心轮支撑轴的最小轴径为17.882 mm,圆整为18 mm。

根据计算得到偏心轮的示意图如图2所示,偏心轮支撑轴的示意图如图3所示。

图2 偏心轮结构示意图

图3 轴的结构示意图

确定了轴的最小直径后对偏心轮支撑轴的轴承进行选型,如表1所示。

表1 偏心轮支撑轴轴承型号

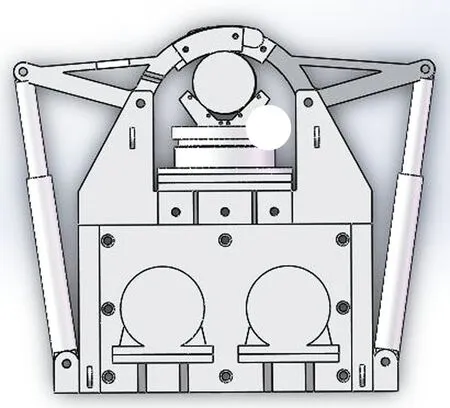

2.2 夹持装置的设计

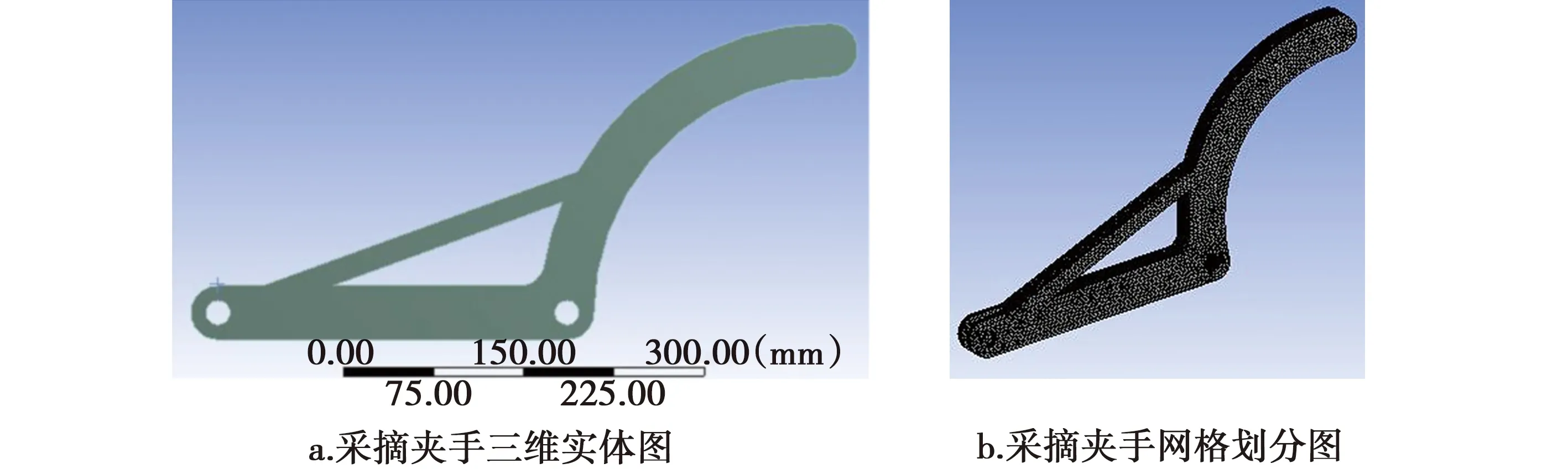

(1)采摘夹手的结构设计

本文设计了一组接触方式为面接触的采摘夹手,面接触会使采摘夹手与树干之间接触面积增大,接触应力减小,这种结构可以减小对树皮的损伤以及对树体造成的伤害。

此处设计的采摘夹手分别具有一个夹指与两个夹指,工作时,两个采摘夹手在液压缸的调节下,向内收缩夹紧树干,如图4所示。所研究核桃树的树干直径范围是80~180 mm,因此两采摘夹手夹持时最大范围应大于180 mm,此处将采摘夹手的圆弧部分半径设为200 mm,采摘夹手宽度40 mm,厚度为45 mm,筋板的厚度为20 mm,筋板与采摘夹手之间的角度为20°,采摘夹手接受示意图如图5所示。

图4 夹持装置示意图

图5 采摘夹手结构示意图

(2)固定夹手的结构设计

在夹持核桃树干过程中,并不能限制其发生左右移动,因此采摘机与核桃树之间可能会发生摩擦造成树皮的损伤,为了避免这一情况,本文在夹持装置中设计一种辅助固定夹手,可以起到固定树干以及自动定心的作用,避免核桃树干左右移动,减少核桃树的损伤,如图6所示。

图6 固定夹手示意图

图中浮动块4与支座3之间用球螺母连接,因为核桃树树干的形状存在误差,而球螺母连接的能自动找到合适的角度固定树干,以保证最大的接触面积,降低接触应力,防止夹持过程对树干产生损伤。

2.3 升降装置的设计

(1)机械臂的结构设计

为了保证采摘机振动夹持装置在采摘过程中与地面平行,以便于对树干进行准确夹持,保证激振力的有效传递,因此本文将机械臂的结构选择为平行四边形机构,如图7所示。其中大臂尺寸规格为1050×50×70(长×宽×高,单位:mm),小臂规格为650×50×70(长×宽×高,单位:mm),立柱规格为800×120×100(长×宽×高,单位:mm)。

图7 机械臂结构示意图

(2)自平衡铰链连接机构

由于核桃果园的地势不平,采摘机在采摘过程中容易发生倾斜,为了使采摘机在夹持时更加平稳,本文设计了一种具有自平衡功能的连接装置,此装置由铰链机构、销轴、连接板组成。当地面不平时,铰链机构可以使连接板与地面平行,不会发生倾斜,自平衡铰链连接机构示意图如图8所示。

图8 自平衡铰链连接机构示意图

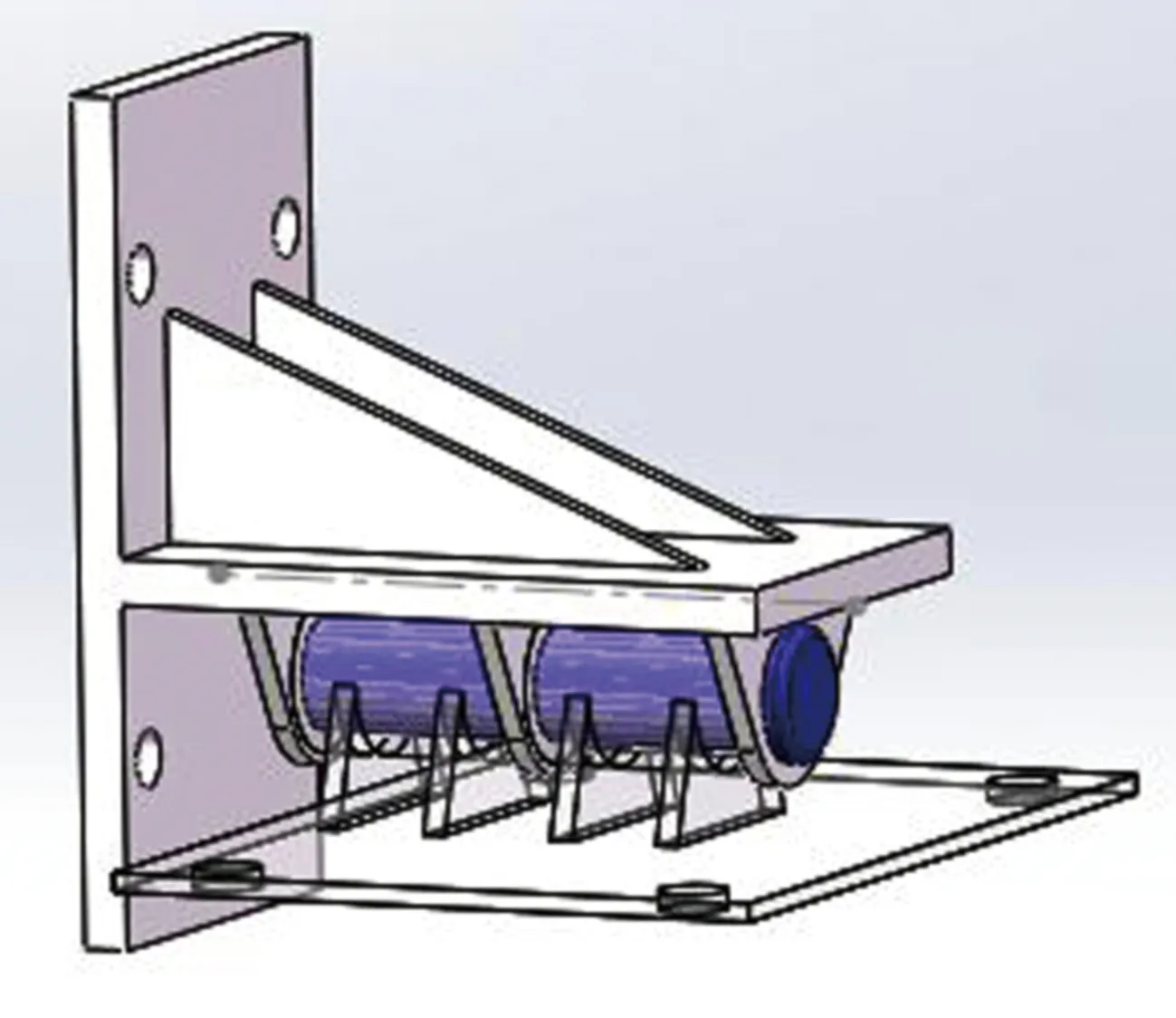

(3)挠性铁链吸振机构

为了防止激振装置产生的激振力引起采摘机的整机共振,本文选用挠性铁链作为采摘机的隔振装置,每节链节为长80 mm、直径5 mm的椭圆形圆环,铁链由五节链节组成,铁链的总长度为340 mm,结构如图9所示。

图9 挠性铁链吸振机构示意图

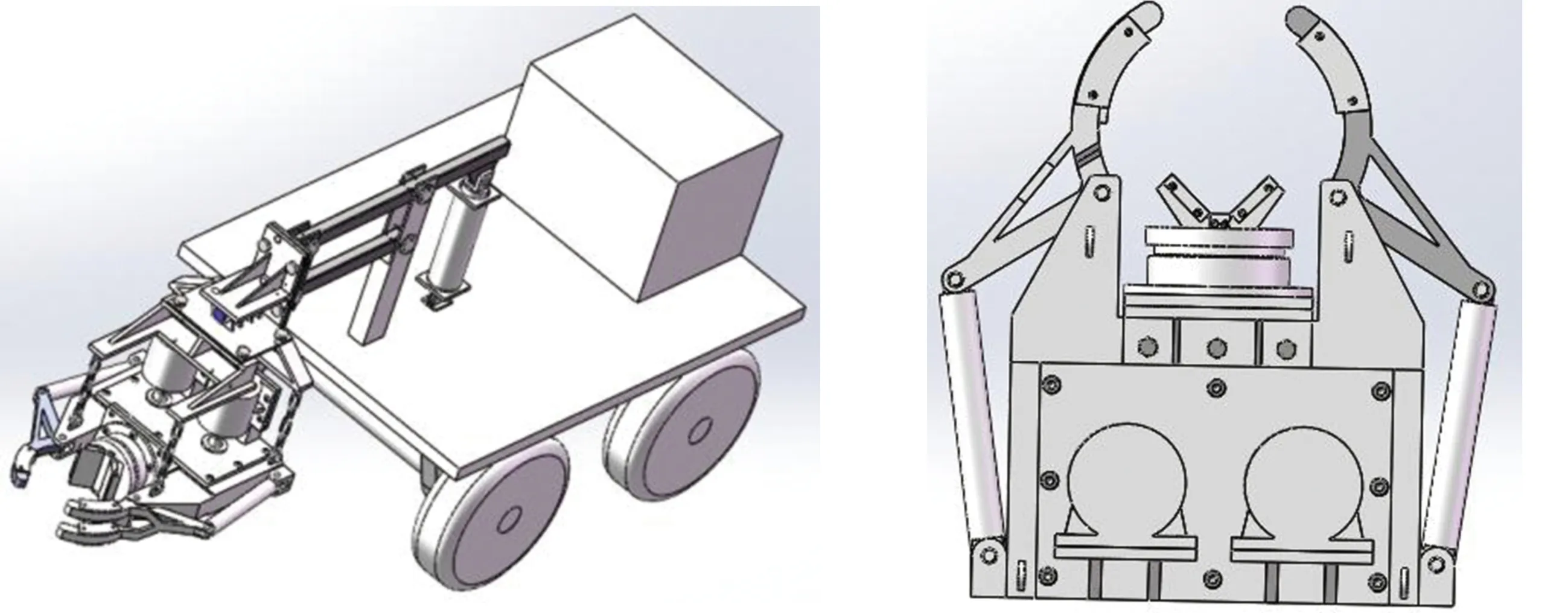

2.4 振动式核桃采摘机的总体装配图

利用SolidWorks软件绘制振动式核桃采摘机各个零部件的三维模型,将各个零部件的三维模型进行装配得到振动式核桃采摘机的装配图,如图10所示。

图10 振动式核桃采摘机总体装配图

3 振动式核桃采摘机的优化

3.1 振动式核桃采摘机激振装置的优化

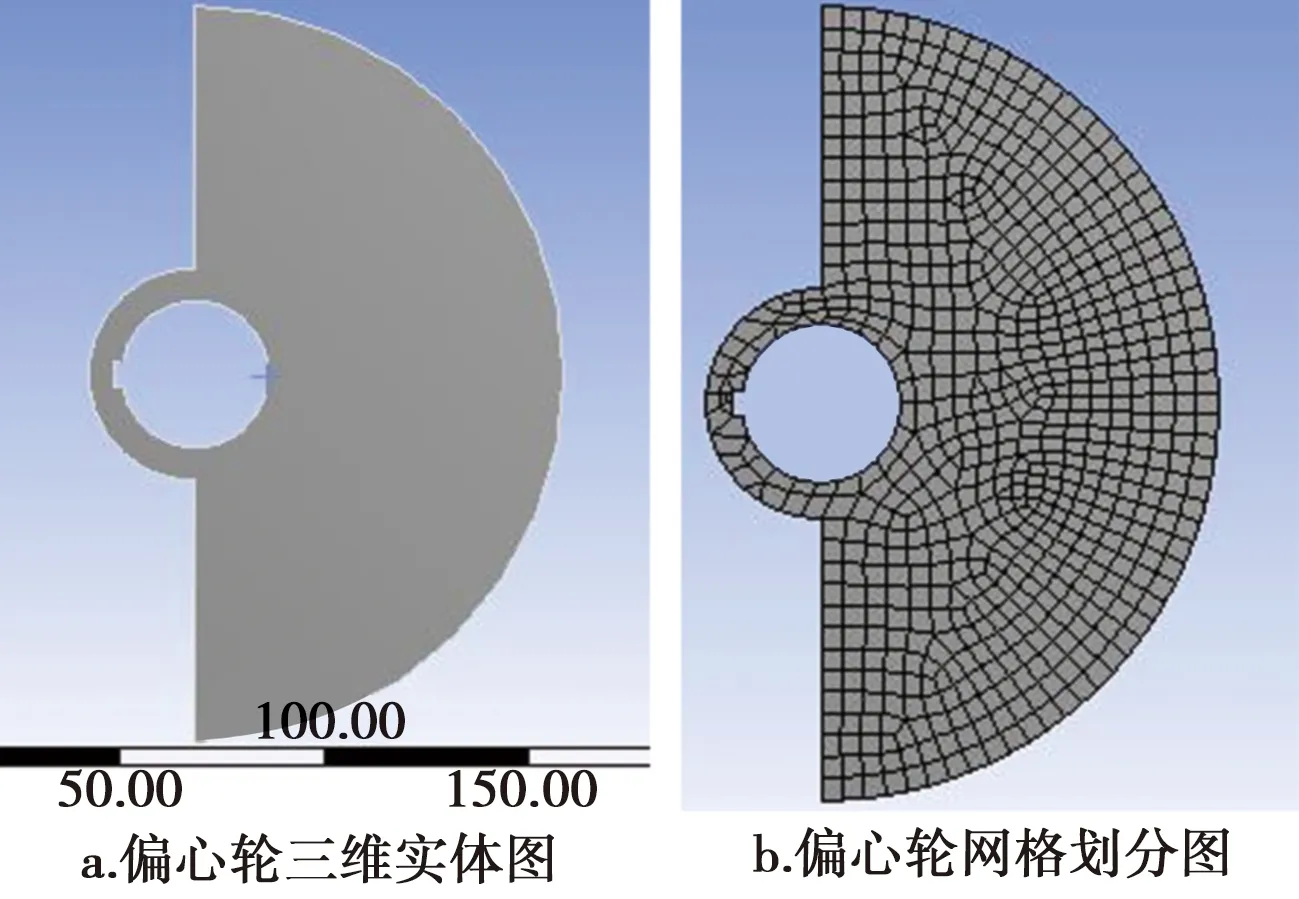

偏心轮是激振装置的核心,采摘机主要是靠偏心轮的转动产生激振力,因此要对偏心轮进行强度分析,验证偏心轮是否能承受在高速旋转时所产生的应力应变。

将偏心轮的三维实体模型导入ANSYS Workbench中对其进行强度分析[22],如图11所示。偏心轮的材料为Q235,对应的弹性模量为190 GPa,密度为7 800 kg/m3,泊松比0.3,屈服强度为185 MPa。材料特性设置完成后将偏心轮三维实体模型划分为尺寸大小为5 mm的网格。

图11 Workbench偏心轮模型

偏心轮在采摘机工作过程中绕偏心轮支撑轴旋转,因此只存在一个旋转自由度,添加圆柱约束。在ANSYS中离心力无法加载,所以施加旋转载荷Rotational Velocity代替离心力,根据设计参数可知汽油机的额定转速为1 800 r/min,因此旋转载荷确定为1 800 rpm,分析结果如图12所示。

图12 偏心轮强度分析结果图

从图12中可以看出偏心轮的最大变形发生在偏心轮的边缘处,并且最大变形量约为5.5×10-4mm,最大塑性变形量约为1.6×10-5mm,这两个变形都相对较小,不会影响偏心轮的正常旋转。从等效应力图中可以看出最大应力发生在偏心轮与偏心轮支撑轴连接的位置,最大应力约为3.089 8 MPa,远小于材料的屈服强度,偏心轮满足强度与安全性要求。

在机械设计过程中不仅仅要满足设计要求,还要在满足要求的前提下尽可能地节约材料,尽可能的降低生产成本,此处将偏心轮的厚度减小到30 mm,又因为偏心轮的厚度影响激振力的大小,根据激振力计算公式:

(3)

在偏心轮厚度减小的情况下,激振力不变的最有效方法是增大偏心轮的半径,通过计算得到偏心轮的半径为89.6 mm,将其圆整为90 mm,对其进行强度分析,结果可知优化后的偏心轮受到的最大应力远小于材料的屈服强度,并且偏心轮的体积423.741 cm3变成382.647 cm3,质量由3.326 kg减少为3.004 kg,质量与体积都减少了9.7%,在不降低激振力的前提下,降低了生产成本,节约了材料。

3.2 振动式核桃采摘机夹持装置的优化

在夹持过程中,采摘夹手受到液压缸的推力以及激振力的反作用力,因此我们需要对采摘夹手进行强度分析。

将采摘夹手的三维实体模型导入ANSYS Workbench,如图13所示。由于两个采摘夹手受到的载荷相同,本文对其中一个进行分析。对其进行材料属性添加,采摘夹手的材料为合金钢,弹性模量为210 GPa,密度为7 800 kg/m3,泊松比0.3,屈服强度为620 MPa。对采摘夹手的三维实体模型划进行网格划分。

图13 采摘夹手三维实体模型

对销轴处施加圆柱约束,采摘夹手受到的激振力的反作用力为4 000 N,液压缸的推力为2 250 N,因此对采摘夹手施加约束载荷分析,结果如图14所示。

从图14采摘夹手的最大变形发生在筋板与采摘夹手连接处以及采摘夹手的末端,最大变形量分别为7.7×10-2mm、1.8×10-4mm,此两者发生的变形较小,不会对采摘夹手造成损伤。从图中c可以看出采摘夹手受到的最大应力发生在筋板与圆弧部分的连接处,最大应力约为24.249 MPa,小于材料的许用应力,采摘夹手不会发生变形、断裂,满足设计要求。

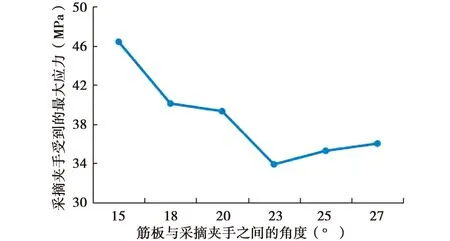

机械设计过程中,在能够达到预期标准的情况下,还要降低材料的浪费,减少成本。在此处将采摘夹手的宽度改为30 mm,厚度改为40 mm,筋板厚度改为10 mm,并且对筋板与采摘夹手之间的角度进行研究,对角度为15°、18°、20°、23°、25°、27°时采摘夹手受到的最大应力进行分析,分析结果如图15所示。

图15 筋板角度不同时采摘夹手受到的最大应力

根据图15可知筋板与采摘夹手之间的角度为23°时采摘夹手受到的最大应力最小,因此将筋板与采摘夹手之间的角度设置为23°,优化后的采摘夹手受到的最大应力小于材料的许用值。采摘夹手的质量由10.198 kg减少到6.468 kg,体积由1 324.378 cm3减少到839.935 cm3,体积质量均减少了36.6%,在不降低采摘夹手强度的前提下,降低了生产成本,节约了材料。

4 振动式核桃采摘机振动效果验证

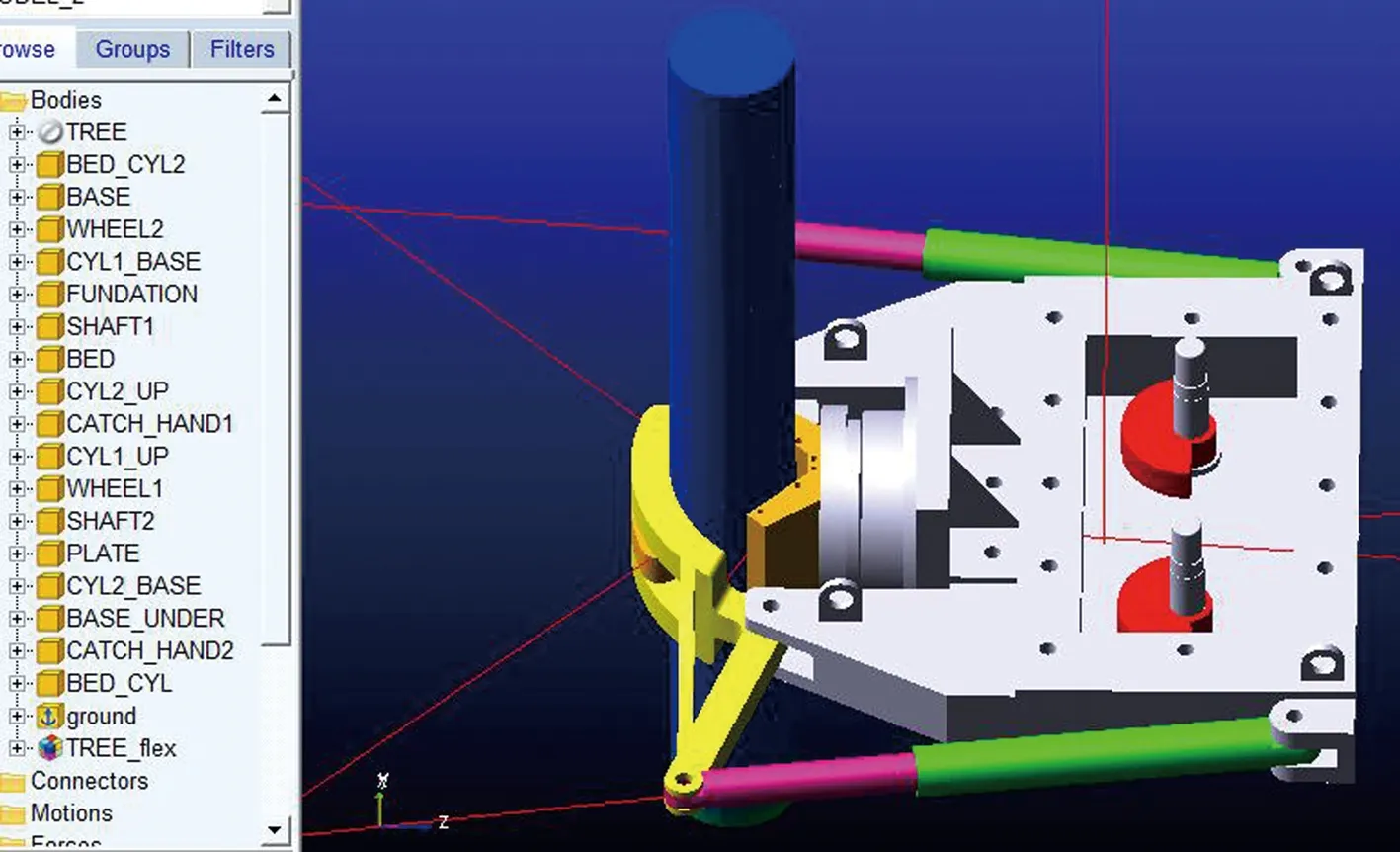

将采摘机模型转为.x-t格式并导入ADAMS中[23],各零件之间进行固定连接,偏心轮与轴之间也为固定连接;将树干设置为柔性体;在偏心轮轴处加旋转副,如图16所示。

图16 ADAMS采摘机模型图

4.1 振动式核桃采摘机工作平稳性验证

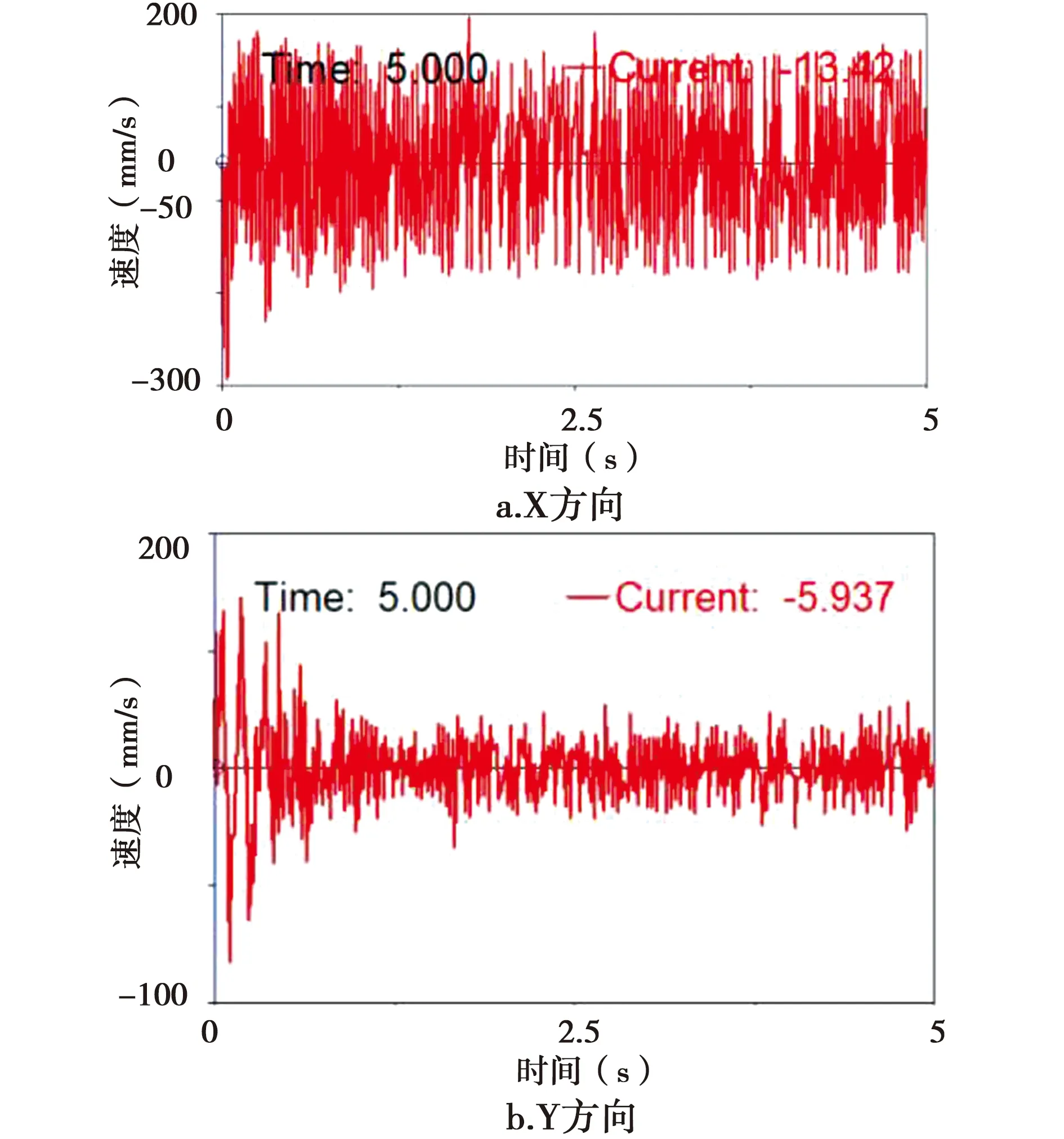

对旋转副处添加马达motion,此处转速的单位是d*time,意为1秒钟转多少度,根据设计参数汽油机的额定转速为1 800 r/min,因此将转速确定为10 800*time,对采摘机进行仿真,得到偏心轮在转速相同、转向相反时,树干质心在X与Y方向的速度曲线,如图17所示,质心的轨迹变化图如图18所示。

图17 树干质心处的速度曲线图

图18 树干质心处的轨迹变化图

在图中可以看出在X方向两偏心轮主要做直线往复运动;Y方向仅在靠近Y轴处产生较小的力,有较小的速度产生;振动开始时核桃树的质心波动范围较大,当振动稳定后,质心的运动轨迹变得平稳。

可见,本研究所设计的振动式核桃采摘机工作时,振动稳定后核桃树质心运动轨迹平稳,采摘机工作平稳性较好。

4.2 振动式核桃采摘机采摘性能验证

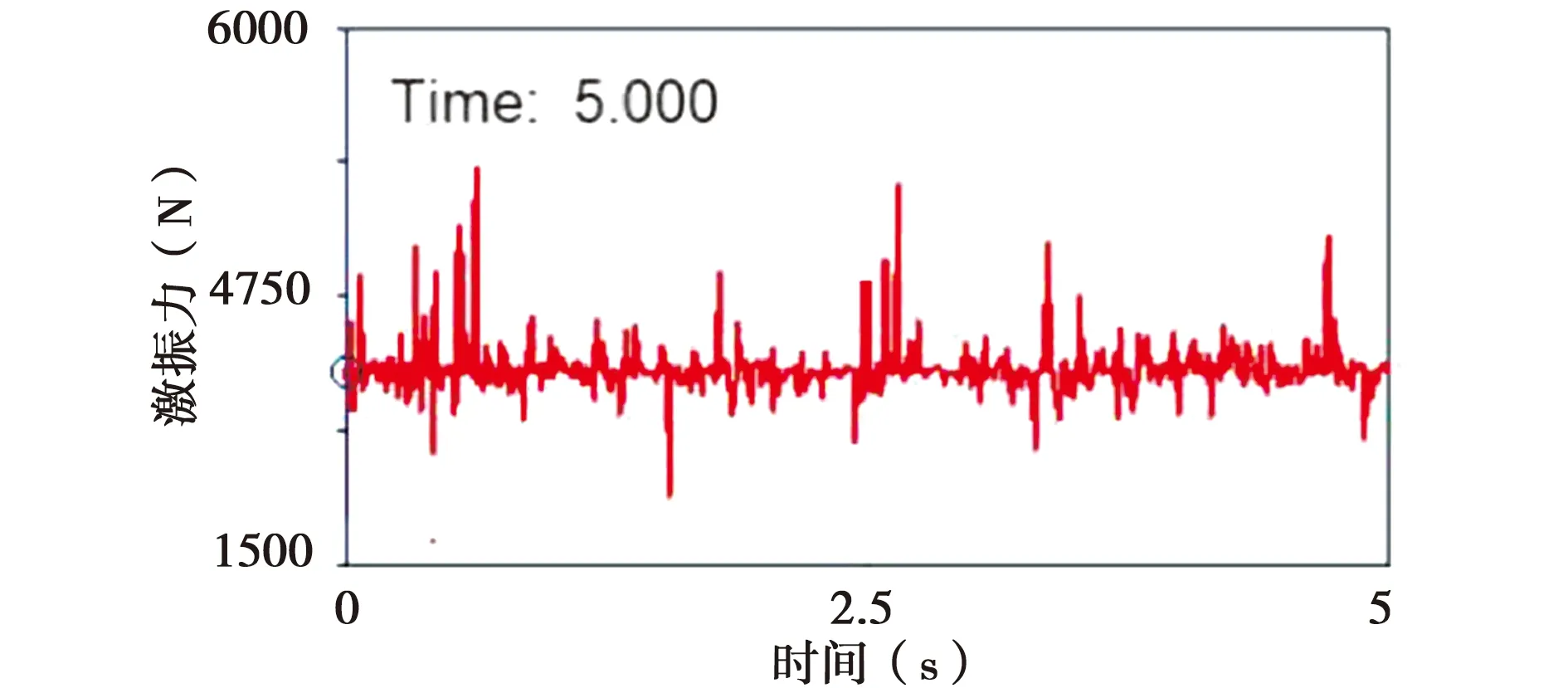

激振力能否满足条件是使核桃脱落的重要前提,因此需要验证偏心轮产生的激振力能否达到采摘的需求。观察偏心轮在转动时产生的惯性力大小,如图19所示。

图19 偏心轮惯性力曲线图

根据图19可知偏心轮产生的激振力大致分布于3 900~4 100 N之间,基本符合理论计算中所设计偏心轮产生4 000 N的力,此时核桃果梗处受到的拉断力大于九成熟核桃的果梗结合力,小于七成熟核桃的拉断力,能够实现分批采摘。

综上所述,本研究所设计的振动式采摘机能够完成分批采摘的要求,采摘效果较好。

5 结论

本文依据采摘机、核桃树体和核桃果实的振动特性,结合采摘机的作业环境和采摘对象的物理特性等,设计了一种树干振动式核桃采摘机。该采摘机能够实现核桃果实的分批次采摘,并且采摘过程中不会对树体和树根造成损伤,采摘效率高、适用范围广。该采摘机有效提升了核桃果实的采摘效率,降低了核桃果实采摘的劳动强度和采摘成本,提升了核桃果实的市场竞争力,增加了农民的经济收入。本研究所运用的设计方法也可以为其他林果采摘机械设备的开发与研究提供借鉴。