多功能木质板材新型干燥工艺研究

万 怡, 贺福强*, 黄易周, 陈发江

(1.贵州大学机械工程学院,贵州 贵阳 550025;2.贵州晶木建材有限公司,贵州 贵阳 550025)

随着人造板工业的快速发展,我国已成为令人瞩目的人造板生产大国[1,2]。人造板被广泛应用于建筑、装修、家具等各个领域。不同于其他建筑材料,木质板材具有以下优势:①生产成本低,生产加工能耗较少;②清洁环保,满足国家可持续性发展的要求;③结构性好,便于施工。但板材存在燃点低、抗弯性弱等显著问题,导致在使用过程中存在安全隐患。所以改善提高人造板的力学性能、结构稳定性非常重要[3]。干燥一般作为人造板生产的最后一道工序,是保证板材质量,改善和提升其物理性能的必要环节[4]。

国内外不少学者对板材干燥展开研究。Bekhta[5]等研究桦木单板分别以180°C、240°C和280°C干燥后的粘接质量、弯曲强度、弯曲弹性模量、吸水率和厚度膨胀率。结果表明,胶合板干燥温度对胶合板的粘结强度和物理力学性能有显著影响。贴面干燥温度为185℃/SD、180℃/GD和240℃/GD对UF和PF胶合板样品的弯曲强度和弹性模量均有负面影响。

Sekone[6]等对多孔薄板干燥过程进行实验研究,以确定干燥过程中随板含水量变化的水分传递系数。结果表明,提供给系统能量的大部分损失,可通过调整进风口和流量的配置,显著提高干燥机的热力效率(从0.5%提高到10%)。可为多孔薄板干燥过程的热物理和高效干燥系统的设计提供了全面而重要的见解。

René[7]等研究干燥和热改性对拉迪塔松的物理和机械性能的影响规律,结果表明木材或热处理后密度值高度分散且与其他参数不相关;失重(WL)和含水率(MC)随处理强度的增加而成比例下降;干燥处理后尺寸稳定性提高,但各向异性顺序不变。

曹永建[8]等通过不同温度、不同时间的高温干燥处理对尾叶桉、尾距桉和巨桉木材的抗全干体积干缩率和气干体积干缩率的影响,研究桉树木材的抗干缩特性。结果表明在220℃、5 h的处理条件下,尾叶桉、尾巨桉和巨桉木材的抗干缩性能分别提高了68.24%、70.43%和76.37%。

周凡[9]等采用百度试验法研究木材干燥特性,利用小型木材干燥试验机分别对25 mm和40 mm厚锯材进行常规干燥试验,研究锯材干燥工艺基准,得到了适合2种厚度火力楠锯材的干燥基准。

李荣荣[10]等采用5种不同干燥工艺处理枫香木材,分析对比不同干燥工艺处理材与未处理材的微观结构变化规律,结果表明:经常规、降温干燥处理后,枫香木材纹孔膜发生破裂,多发生在闭塞纹孔,且破裂程度较低;经水热预处理常规和降温干燥后,被沉积物全部覆盖的纹孔膜发生较大程度破裂;微波干燥处理后,木材纹孔膜、部分细胞壁以及导管间胞间层均出现一定程度的破裂,提高了木材内部水分迁移效率。

本文研究对象为贵州某建材公司生产的多功能木质板材,具有A级防火、零甲醛、耐水防霉防虫等优点,通过分析存在的干燥缺陷问题,进行多次干燥试验,根据含水率变化规律制定合理的干燥工艺参数,并通过了实验验证。本研究为制定人造板材干燥工艺提供了基础理论和指导思想。

1 材料与方法

1.1 材料与设备

选取压制成形、砂光后的木质板材,长宽高为2 380 mm×1 580 mm×10 mm。根据GB/T 17657-2013,测得初始含水率为45%,研究中所用设备仪器如表1所示。

表1 试验仪器与设备

1.2 试验流程与设计

试验流程如图1所示:分析现有木质板材干燥工艺是否存在干燥缺陷;进行多次干燥试验,制定板材新型干燥工艺参数,满足技术要求;分析干燥过程中含水率的变化规律,探究其干燥特性;总结较优工艺参数,并通过试验对比改进前后板材干燥缺陷和次品率,验证其可行性。

图1 干燥工艺制定试验流程

1.3 数据采集与处理

1.3.1 含水率测定

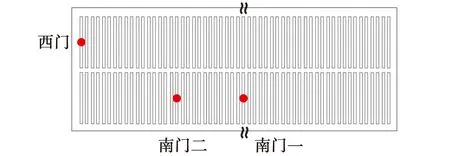

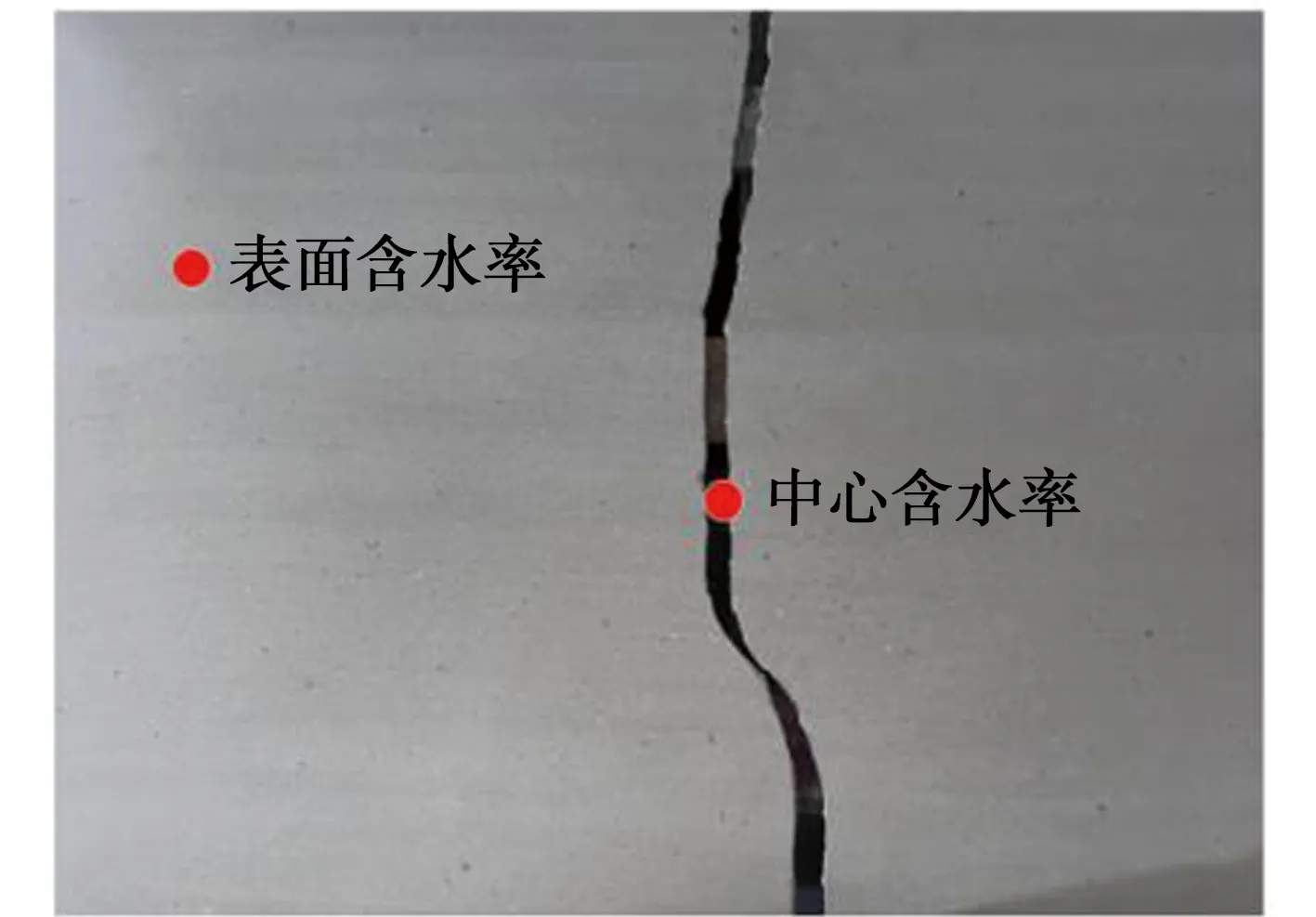

选取南门、西门位置处板材作为试验板,如图2所示。测量试验板表面及中心含水率,如图3所示,并随时观察是否出现干燥缺陷;为了避免其他因素对试验结果造成影响,试验过程中选择前期制备工艺相同的板材。

图2 选取试验板

图3 含水率测定

首先用含水率检测仪测试验板含水率;再根据GB/T 17657-2013测定含水率,实际过程中存在测量偏差,试验数据选择五次试验的平均值,计算公式为:

(1)

其中,Hs1为测定仪测量的5次表面含水率平均值,%;Hc1为测定仪测量的5次中心含水率平均值,%;Hs2为试件测量的5次表面含水率平均值,%;Hc2为试件测量的5次中心含水率平均值,%;Hs1n为第n次测定仪测量的表面含水率,%;n=1,2,...,5。以此类推。

含水率精确到0.1%,计算公式为:

(2)

其中,Hs为表面含水率,%;Hc为中心含水率,%。

1.3.2 干基含水率测量

将试验板放入干燥窑中烘到绝干,含水率计算公式为:

(3)

其中,H为整体含水率,%;m为干燥前质量,kg;me为干燥后质量,kg。干基含水率是指板材整体含水率与差值之比,计算公式为:

(4)

其中,M为板材整体含水率,%。

1.3.3 干燥速率计算

干燥速率是表示在一定时间内干基含水率降低的速度,计算公式为:

(5)

其中,DR为干燥速率,kg·(kg·h)-1。

2 工艺分析及技术要求

2.1 工艺分析

当前板材干燥工艺属于连续干燥,工艺参数为:干燥温度65℃,干燥时间72 h,干燥湿度无控制。恒定温度干燥后的板材质量差,有开裂断裂、翘曲变形等缺陷,如图4所示,次品率较高为21.5 %,干燥时间长,设备能耗高。

图4 板材干燥缺陷

板材干燥的速度在很大程度上取决于内部水分迁移到表面的速率,可以通过改变干燥工艺参数,促进内部水分的迁移速度[11]。调节干燥湿度可以人为降低环境和板材含水率梯度,增加板材导湿性,降低板材中心、表面含水率梯度,抑制板材表面水分蒸发速率,减少板材开裂可能性[12]。因此,在保证干燥质量和缩短干燥时间的情况下,探究木质板材合理的干燥工艺,可以考虑变化干燥温度和增加干燥湿度控制。

2.2 技术要求

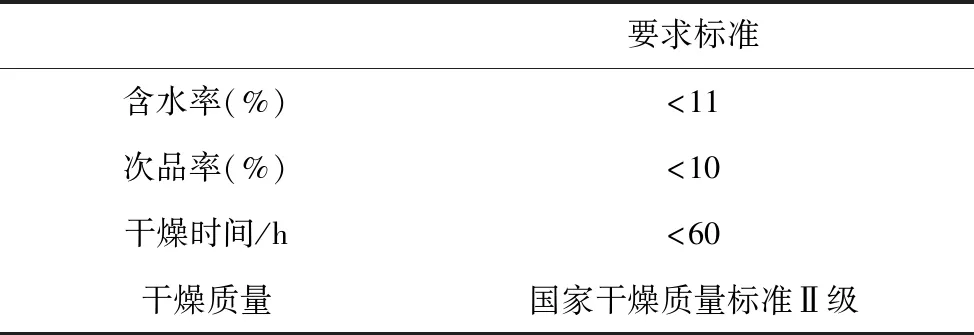

木质板材含水率低于11%时,力学性能较好,平整度较高。调整干燥方式参数为:控制干燥温度、干燥湿度、干燥时间。考虑到干燥工艺、生产成本、设备能耗等问题,多功能木质板材的技术要求如表2所示。

表2 板材干燥技术要求

3 干燥工艺参数制定

板材干燥过程分为三个阶段:Ⅰ预热阶段(整体含水率快速下降阶段)、Ⅱ干燥阶段(整体含水率平稳降低阶段)、Ⅲ调整阶段(局部含水率精确调整阶段)。

3.1 干燥第一阶段

板材干燥前10 h处于整体含水率快速降低阶段,此时的湿度范围为35%~50%,温度为55℃。热风在进入干燥窑前,窑内和板材温度均为常温状态,而板材内部含水率远高于窑内环境的含水率,此时水蒸气分压较大,板材内部水份迁移以水蒸气的波动为主。

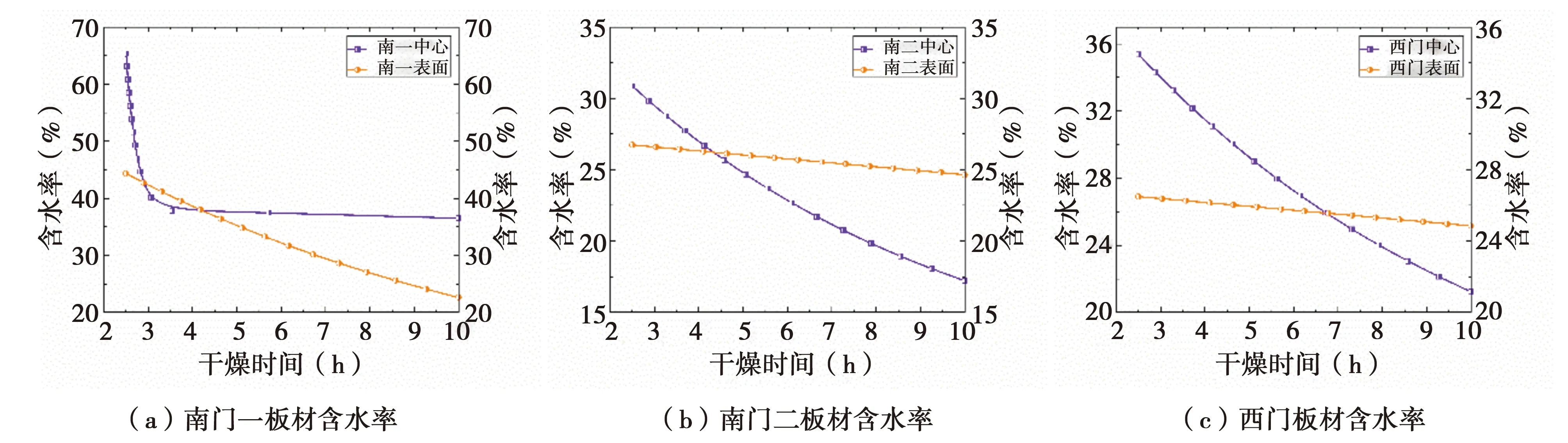

图5是干燥第一阶段各处板材含水率变化图。可知,当热风进入干燥窑,板材含水率随干燥时间延长而降低。在同一板材上,热风进入窑内的一段时间内,表面含水率降低速率较慢,中心含水率降低速率快。这是因为在干燥前期,热空气的吹入提升了窑内整体温度,表面水分向环境蒸发,板材形成一定的温度、含水率梯度,中心内部水分快速向边缘和表面扩散排除。而随着时间的推移,这两个梯度逐渐变小,即干燥强度逐渐变小,中心水扩散速率降低,造成中心含水率出现先快速下降,再缓慢降低,甚至出现上升波动现象。而表面含水率基本先快后慢地下降,特别是在第10 h,窑内环境湿度降低了5%,表面含水率快速向干燥介质传递而降低,说明环境含水率降低在一定程度上加快了板材表面含水率的蒸发。

图5 第一阶段干燥曲线

经过第一阶段后,板材含水率在16%~25%之间不等,主要是由于窑内风速、温度的不均引起不同位置的板材在表面、中心含水率不一致。总的来说,除了南门一处板材含水率无明显变化规律外,其余板材表面、断面含水率相差不大,观察到板材干燥质量良好,无明显变形。此时板材表面和环境内含水率达到平衡状态,热风也很难带走板材内部水份,所以可以考虑下一阶段降低窑内湿度、提高热风温度,人为创造环境与板材的含水率梯度,促使板材水分流出。

3.2 干燥第二阶段

10~38 h为整体含水率平稳降低阶段,湿度范围25%~35%,温度60~65℃。干燥第二阶段可分为三个小阶段:

(1)湿度范围25%~30%,温度60℃,约6 h。本阶段板材含水率变化如图6所示,南门一含水率仍旧先快速降低再基本不变,和第一阶段类似,这是由于南门一位置靠近出风口,热风聚集在此处导致的,可能存在涡流现象。其余含水率缓慢下降,对板材进行检测,发现第14 h后出现轻微变形。此时板材含水率基本在15%~20%之间。

图6 第二阶段前期干燥曲线

(2)湿度范围30%~35%,温度65℃,约6 h。图7是16~22 h板材含水率变化图,可知含水率再一次下降到14%~18%左右,未出现新的变形。此时提高湿度增加了板材表面含水率,使内外水分梯度降低从而减少迁移,减小变形量。升高温度有助于加快中心含水率的下降。可见,温度的升高能够降低中心含水率,湿度的升高能够提高板材质量。

图7 第二阶段中期干燥曲线

(3)保持湿度范围不变,温度升高到70~75℃,约15 h。图8是本阶段干燥曲线。当温度在干燥23.5 h时提高到70℃,由图可知内外含水率都呈下降趋势,表面、中心含水率的变化趋势类似,说明此时的工艺参数可以在避免变形的情况下减少水分。经过检测,发现板材没有增加新的变形量,再次说明在13%~18%含水率的板材用此工艺参数烘干,干燥效果较好。经过第二阶段烘干处理,板材含水率从16%~25%下降到10%~13%。

图8 第二阶段后期干燥曲线

3.3 干燥第三阶段

第三阶段湿度范围20%~25%,温度75~78℃,16 h。本阶段板材含水率变化见图9,可知含水率随着温度进一步升高再次降低,各处板材的表面水分加剧向空气蒸发,含水率下降到10%以下,但中心含水率仍然在10%~11%。各处板材含水率变化复杂没有规律,这也是木质板材干燥的难点。第三阶段处理后的板材含水率为10.2%。

3.4 板材干燥特性

木质板材的干燥速率如图10所示,曲线变化较复杂,在各阶段中主要为减速干燥,但在温度、湿度调整时存在明显的升速干燥期;各阶段的干燥速率分别在2.7 h、11.2 h、38.7 h达到最大值9.18 kg/kg·h、7.85 kg/kg·h、0.23 kg/kg·h,分别在各阶段结束时为1.52 kg/kg·h/、0.19 kg/kg·h、0.23 kg/kg·h。在第一阶段中,干燥速率快速上升到最大值后开始降速干燥,这是因为前期木质板材自由水含量高,水分梯度大,加快了水分迁移速率;在第二阶段干燥速率存在三个峰值,对应着三次温湿度的调整使干燥速率再次升高,而后降低;在第三阶段中,干燥速率先升高再降低再升高,这是由于增加干燥温度、降低干燥湿度,从而使速率先升再降,随着水分的迁移含水率变少,在高温下速率再次加快。

图10 板材干燥速率

3.5 工艺总结及验证

制定木质板材新型干燥工艺参数为:

1.预热阶段:干燥时间10 h,湿度范围35%~50%,温度55℃。2.干燥阶段:干燥时间28 h,湿度范围25%~35%,温度60~75℃:(1)干燥时间6 h,湿度范围25%~30%,温度60℃;(2)干燥时间7 h,湿度范围30%~35%,温度65℃;(3)干燥时间15 h,湿度范围30%~35%,温度70~75℃。3.调整阶段:干燥时间16 h,湿度范围20%~25%,温度75~78℃。

经过干燥处理,板材含水率从45%降至10.2%,含水率分布较均匀。运用此工艺参数进行生产,统计九个批次板材干燥质量,平均次品率为9.4%。干燥时间缩短25%,次品率降低56.3%,干燥质量较好,达到国家干燥质量标准Ⅱ级,说明此参数满足技术要求,科学可靠,减少能耗。

4 小结

本文对现有木质板材干燥工艺进行分析,进行多次干燥试验,制定了适用于本木制板材的新型干燥工艺参数,研究干燥过程中含水率的变化规律和干燥特性,并通过对比改进前后的干燥质量和次品率,验证干燥工艺可行性。结果表明:新型干燥工艺能够有效提高板材干燥质量,缩短25%干燥时间,降低57.4%次品率;根据含水率变化情况,可将干燥工艺分为三个阶段,即预热阶段、干燥阶段、调整阶段;板材干燥速率为先升速干燥再减速干燥;多阶段干燥温度、增加干燥湿度控制有利于提高干燥质量。