地裂隙地质条件下水中大直径桩基施工技术

韩利江

(华邦建投集团股份有限公司,甘肃 兰州)

1 项目背景

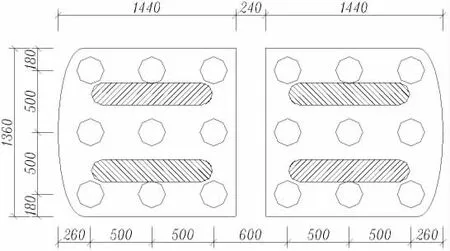

某特大桥全桥共长1 410.4 m。跨度布置为(4×30)+6×(3×30)+(91.2+2×160+91.2)+(3×30)+(5×30),主桥23#~25#跨为连续刚构,其中23#墩位于河滩上;24#~25#墩位于黔江河道中,墩位处水深约16 m。主墩左、右幅对称各布置9 根φ2.2 m 桩基,均为支承桩,其中24#墩纵向三排桩基底部设计成阶梯式,如图1 所示。要求整体嵌入完整的中风化白云质灰岩层不小于3.5 d,且桩基入土深度不小于10 m。

图1 主桥桩基布置示意图

施工常水位的过水量约为23 600 m3/s,水流速度达2 m/s;洪水期的过水量约为60 300 m3/s,水流速最高达3.21 m/s,墩位上下游均有孤岛而形成漩涡。

2 桩基施工工艺比选

综合施工条件、成本等困素,应优先选择实心锤冲击钻机。主桥河床裸露,桩基嵌入岩层11.5~13 m,岩层为中风化白云岩,设计勘测报告显示岩体强度为30~58.5 MPa。根据现场实际情况:①水中钻机平台面积有限;②地质为中风化岩层;③根据合同工期,主墩桩基须在一个旱季(6 个月)内完成施工,为缩短工期,一次性开钻钻机6 台。

根据以上实际情况,经过比选项目部最终选用简易冲击钻孔,采用锥型十字实心钻, 配备55 KW 功率的卷扬机。简易冲击钻机可减少平台占用面积,钻头质量10 t 左右,可冲击坚硬的岩石。

3 施工技术

3.1 钻机的布置和钻孔施工顺序

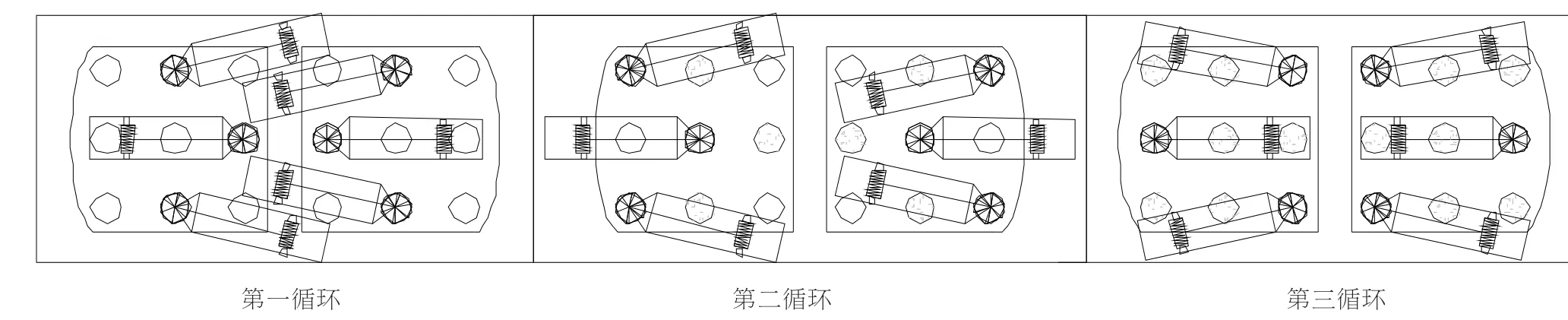

一个承台钻孔桩采用6 台钻机三个循环进行施工,钻孔顺序按照隔桩跳打的原则进行,跳打方式为梅花形[1]。钻机安装与桩基施工平台上,施工平台经验算,满足强度、刚度及稳定性的要求。钻孔顺序如图2所示。

图2 钻机的布置和钻孔施工顺序图

施工按间隔跳孔钻进,梅花形布置,钻机主要摆设在未施工桩孔或已形成强度桩基的钢护筒上,不得摆放在刚灌注完水下混凝土还未形成强度的桩基钢护筒上,具体布置如图2。

3.2 大直径钻孔桩成孔技术

开孔时采用1~1.5 m 低冲程冲击,避免钻锤摆动过大勾挂护筒脚,保证护筒的稳定[2]。钻孔时,必须确保泥浆质量和用量,防止塌孔。在各种不同的土层和岩层中钻进时,可按表1 冲击钻在不同地层的施工要点进行。冲孔时,当桩基刚入岩时,应降低冲程,同时多检查,防止出现斜孔,如果已经出现斜孔现象,则可投放片石至孔底,投放量为填满斜孔处0.3~0.5 m高,然后再重新钻孔[3]。冲孔过程中,必须经常对钢丝绳进行检查,主要检查磨损情况、卡扣的松紧程度、转向装置的灵活程度,防止钻头掉入孔内。除钢丝绳外,还应经常对钻头进行检查,防止由于钻头磨损过大导致桩径偏小的情况出现[4]。勤补浆、勤排渣,保持泥浆浓度和水头高度,使孔内钻碴通过泥浆循环及时排出孔外,使钻锤经常冲击新鲜地层,提高钻孔进尺速度。冲孔过程中还应及时捞取渣样,以便能精准了解孔位地质情况,捞取渣样后应及时与设计图纸进行复核,若与设计文件不一致,则应及时通知设计单位。渣样捞出后应及时清洗干净,并妥善保存,渣样保存应以1 kg 为准,并进行记录。冲孔至设计标高后,测量孔深及孔底标高,达到要求后停止钻进,进行清孔作业。清孔的方法有很多,可采用经济、高效的清孔方式。清孔完成后再次测量孔深,检测泥浆含砂率、泥浆比及沉渣厚度等指标,满足要求后可下放钢筋笼[5]。

表1 冲击钻在不同地层的施工要点

3.3 大直径钢筋笼安装技术

钢筋笼统一在钢筋加工场按照设计及规范要求分节制作,运至现场在孔口焊接接长,钢筋笼标准节段每节长12 m,零节根据设计桩长进行确定,在每节钢筋笼内间隔2 m 设置一道加劲Φ25 钢筋箍圈和等边三角内支撑,防止钢筋笼变形。经检查合格后方可进行调转、下放。

在23#~24#墩之间线路左侧填筑运输通道和码头,保证运输船只停靠处水深不小于2 m,通过码头利用25 t 汽车吊分节吊转钢筋笼至运输船上,并辅助人工拉缆风绳配合装船;为减少钢筋笼倒运次数造成变形,船只运输钢筋笼至施工平台处时,人工拉缆风绳辅助50 t 浮吊直接吊装钢筋笼入孔。

钻进至设计标高并排碴完成后,即进行桩基钢筋笼下放。施工中采用50 t 浮吊分节接长下放的施工方案,施工时第一节下放后,用两根I14 工字钢挑梁临时固定于钢护筒上,再用50 t 汽车吊起吊下一节与之对接后焊接成整体,下放至设计标高通过吊筋固在孔口。桩基检测管随钢筋笼接长以直接管联接密封,每下一节用清水注入检测管检查接头是否密封,顶端及底部均用检测管配套封头管密封,见表2。

表2 钢筋笼制作和安装质量标准

3.4 水下混凝土灌注技术

水下混凝土灌注的核心思想是通过首批混凝土埋住导管,防止泥浆进入桩基内部形成断桩。因此,首批混凝土数量一定要足够,首批混凝土最小方量可按下式计算:

式中,d 代表导管直径(m);D 代表孔径(m);H1代表导管底部与孔底的距离(m);H2代表导管埋置深度(m)。h1代表孔内混凝土达到埋置深度时,导管内部混凝土的高度(m),可按下式计算:

式中,hw代表孔内泥浆深度(m);rw代表泥浆重度(kN/m3);rc代表混凝土重度(kN/m3)。

3.5 漏浆、塌孔处理措施

施工过程中24#墩实际地质情况与设计不符,设计地质为完整基岩,河床裸露无覆盖层;实际地质情况为河床有1~1.7 m 砂砾石覆盖层,基岩不完整有裂隙。在钻孔遇到地裂隙时出现漏浆,孔内水头突然聚降比孔外低约1 m,然后孔外河水通过砂砾层反涌孔内直至孔内外水头平衡(该现象随河水水位涨落出现变化),孔内水头升降形成的压力差造成砂砾层塌孔。

(1)设置内护筒处理措施。在采取以上两种处治措施达不到治理地裂隙漏浆效果后,经研究决定:采用设置内护筒至塌腔以下1 m 处防止塌腔扩大;钻孔工艺改为清水钻进,不采用泥浆循环排碴,通过抽碴筒抽碴。

具体施工方法为:先采用黄泥、片石、水泥回填至塌孔处以上3 m;再用直径2.4 m 钻头反复冲孔穿过塌腔以下1 m;然后在现钢护筒(直径2.5 m)内套入直径2.4 m 的钢护筒(壁厚10 mm)置于平整的基岩顶面上,并在孔口固定牢靠;再换成设计桩径2.2 m 钻头进行钻孔直至设计标高,每钻进0.5 m 采用抽碴筒进行抽碴,在安装钢筋笼前再用气动反循环将孔底沉碴和孔内泥浆全部抽换,使孔内完全处于清水状态后下放钢筋笼按“大直径水下混凝土灌注施工技术”灌注桩基混凝土。处理示意图如图3 所示。实施效果:在钻孔过程中有漏浆,但有效的治理了塌孔,钻孔日进尺在0.8 m~1 m;没有漏浆前泥浆反循环钻孔日进尺1.5 m~1.8 m。

图3 塌孔处理剖面示意图

(2)抛填片石、黄泥、水泥处理措施。采用分层抛填片石、黄泥、水泥至钢护筒脚以上3 m,静待2天,然后采用短冲程继续冲击钻进,将塌腔挤压密实,再次形成泥浆护壁,钻进通过塌腔地段没有发生塌孔,可进行泥浆反循环排碴;钻进至地裂隙处,再次出现漏浆、河水反涌引起塌腔内填充的护壁塌孔。经分析:抛填片石、黄泥、水泥处理措施在没有出现漏浆时,可以实现塌腔填充密实并形成泥浆护壁,但对基岩裂隙堵塞防止漏浆的效果不明显。

(3)灌注素砼处理措施。在采用抛填片石、黄泥、水泥处理措施没有达到理想的治理效果,经研究决定:采取孔内灌注水下C20 素砼充填塌腔直至砼上升至护筒脚以上3 m 处,等待3 天使砼具有一定强度后,短冲程钻进,钻进通过塌腔地段没有发生塌孔,可进行泥浆反循环排碴;钻进至地裂隙处,再次出现漏浆、河水反涌引起塌腔内填充的砼塌孔。经分析:填充素砼处理措施在没有出现漏浆时,可以实现塌腔填充密实并形成泥浆护壁,但达不到基岩裂隙堵塞漏浆的治理效果。

4 结论

本工程主桥24#、25#主墩左、右幅对称各布置9根φ2.2 m 桩基,均为支承桩,要求整体嵌入完整的中风化白云质灰岩层不小于3.5 d,在钻孔过程中遇到地裂隙与河床连通、浅覆盖层等与设计不符的地质条件,复杂的地质条件和水文影响给施工带来的技术难度尚属少见。经上述技术措施处理后,圆满完成了施工任务,证明该技术方案可行,可为类似工程提供借鉴意义。