电弧增材制造不锈钢动态加载绝热剪切带内组织研究*

陈 杰,王克鸿,孔 见,彭 勇,刘 闯,董可伟,汪奇鹏,张先锋

(1.南京理工大学材料科学与工程学院,江苏 南京 210094;2.南京理工大学机械工程学院,江苏 南京 210094)

金属增材制造技术作为一种近净成形加工技术,是未来先进制造的重要方向。金属增材制造技术从能量源上主要可以分为激光、电弧和电子束三类。电弧增材制造技术通过控制电弧逐层熔覆丝材原料来制备构件,相对于激光或电子束增材制造技术具有成本低、效率高等优点[1-2]。绝热剪切是在高应变率加载下材料应变高度局域化然后发生断裂失效的现象,长期以来得到学者广泛关注和研究[3]。增材制造构件在实际应用场景中不可避免承受冲击载荷,故其动态加载下的绝热剪切变形行为得到越来越多的关注。Wang 等[4]研究了激光增材制造Ti-6Al-4V 的动态加载绝热剪切行为,绝热剪切带宽度和晶粒细化程度随着应变率增大而增加。Liu 等[5]研究了激光增材制造TC4 的动态加载变形行为,其剪切带内组织形貌以及位向关系为理解绝热剪切行为提供了很好的参考。Yao 等[6]发现后续热处理会增加激光增材制造Ti-6Al-4V 的绝热剪切敏感性,不同加载条件下绝热剪切带内的微观组织存在差异。李小龙等[7]选取激光定向能量沉积 GH4169 的双剪切试样进行动态加载,研究发现GH4169 没有表现出明显的动态各向异性,但增材制造初始微观缺陷会对剪切变形断裂产生影响,绝热剪切断口韧窝尺寸和深度随着应变率升高而减小。Asala 等[8]研究发现在相同冲击加载条件下电弧增材制造ATI 718 Plus 具有比轧制态更好的全局变形能力和较宽绝热剪切带,增材制造过程中产生的粗晶能够抑制应变局域化。Dehgahi 等[9]研究发现后续热处理会增加粉末床熔融马氏体时效钢的动态加载绝热剪切敏感性。

316L 不锈钢具有良好的耐腐蚀性和力学性能,增材制造316L 在航空航天、汽车、海洋装备等领域具有广泛的应用前景,因而该材料在冲击加载下的绝热剪切损伤得到广泛关注。Weaver 等[10]对比了激光增材制造316L 和传统轧制316L 的帽形试样绝热剪切行为,虽然两者的剪切应力响应存在差异,但剪切带内组织的纳米压痕应力差异不明显 。Li 等[11]发现,动态加载下激光增材制造316L 的熔池线发生剧烈演变,位错密度和孪晶密度随着应变率增大而增加,绝热剪切带宽度随着应变率增大而变窄。

现有文献关于增材制造材料绝热剪切现象的研究主要集中在宏观形貌和断口分析,剪切带内组织特征深入研究不够。本文采用分离式霍普金森杆(split Hopkinson pressure bar, SHPB)对电弧增材制造316L 进行动态加载至绝热剪切状态,并基于此深入分析剪切带内组织的微观形貌和位向特征。

1 实验材料及方法

电弧增材制造采用的原材料是直径为1.2 mm 的316L 不锈钢丝材,化学成分(质量分数)为:C,0.012%;Si, 0.57%;Mn, 2.18%;S, 0.01%;P, 0.019%;Cr, 18.1%,Ni, 12.7%;Mo, 2.31%;其余为Fe。电弧增材制造系统由Tranpuls Synergic 5000 CMT 焊机、VR4000 送丝机构、ABB IRB2600 焊接机器人和控制柜组成。采用循环往复路径制备单壁316L,电源模式是CMT+P,电弧电流为144 A,电弧电压为19 V,送丝速度为5 m/min,扫描速度为0.06 m/s,保护气体为98.5%氩气+1.5%氧气。在电弧增材制造的单壁316L 上分别沿沉积方向(building direction, BD)和扫描方向(scanning direction, SD)电火花切取圆柱试样( ∅ 4 mm×4 mm),取样方向和尺寸如图1 所示。利用分离式霍普金森压杆(split Hopkinson pressure bar,SHPB)对电弧增材制造316L 圆柱试样在室温下进行动态加载,装置的入射杆和透射杆材质均为高强度合金钢,使用氮气对子弹进行加压,加载气压约为0.5 MPa。

图1 电弧增材制造单壁316L 圆柱试样取样示意图Fig.1 Schematic diagram of how cylindrical arc additively manufactured 316L samples for impact tests were extracted

为研究样品冲击加载下绝热剪切带(adiabatic shear band, ASB)内组织的微观形貌和位向特征,对冲击后的试样沿轴向切开,采用扫描电镜(scanning electron microscope, SEM)和电子背散射衍射(electron back scattering diffraction, EBSD)技术进行表征,扫描位置如图2 所示。此外对特定微观局部变形带区域,采用聚焦离子束 (focused-ion-beam, FIB)在指定位置切取薄膜试样后通过透射菊池衍射(transmission kikuchi diffraction, TKD)和透射电镜(transmission electron microscope, TEM)技术观察带内组织。

图2 电弧增材制造316L 试样动态压缩前后的宏观照片以及绝热剪切带EBSD 扫描位置Fig.2 Macrostructure of untested and incompletely fractured arc additively manufactured 316L samples as well as insert indicating facet of EBSD scanning for ASBs

2 实验结果

2.1 电弧增材制造316L 初始组织

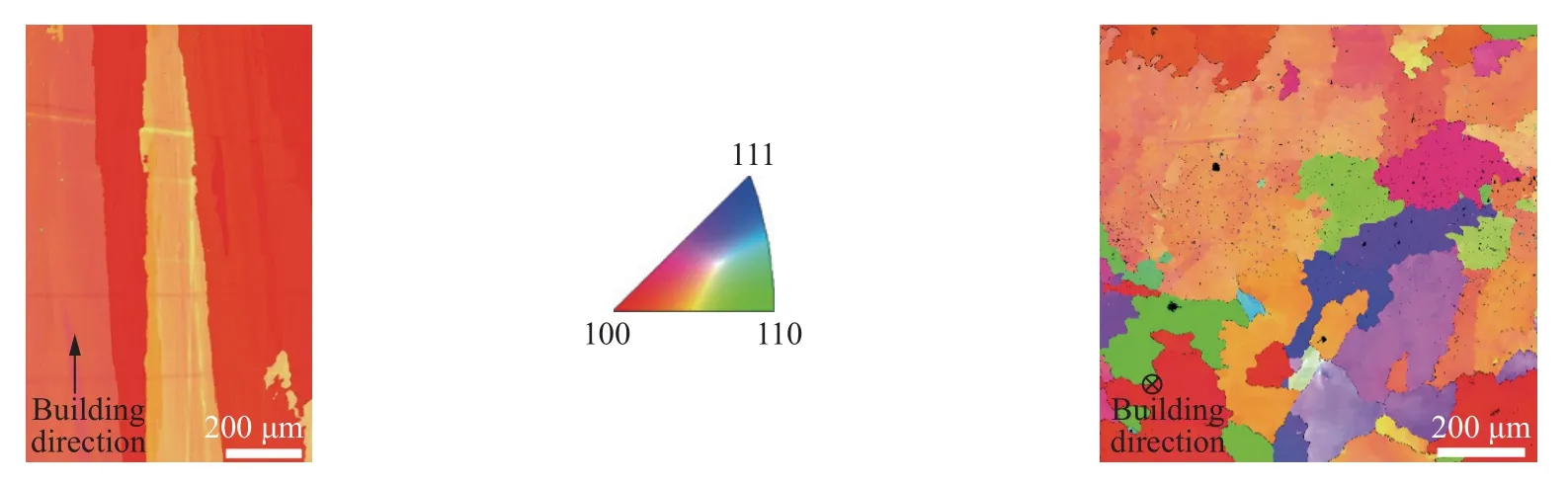

图3 为电弧增材制造单壁316L 不同视角下的EBSD 反极图(inverseflame pole figure,IPF),EBSD 扫描步长为1 µm。本文EBSD 反极图如无特殊说明,均采用图3 中的颜色位向标识。可以看到,从沉积制造方向视角,电弧增材制造316L 由粗大柱状晶组成,柱状晶的长度达到毫米级别,不同扫描道次的层间融合状态良好;在扫描方向视角,柱状晶呈现传统多晶形貌,晶粒尺寸大小在数百微米。

图3 电弧增材制造316L 单壁不同视角EBSD 反极图Fig.3 EBSD IPF maps of as-built arc additively manufactured 316L plate from different planes

增材制造成形过程中,熔融液态316L 经历了快速非平衡凝固过程,凝固速度一般认为达到102~104K/s级别,随后进入反复热循环模式。凝固过程中温度梯度G和生长速率R共同决定了凝固组织的形态以及尺寸,随着G/R比值的减小,凝固方式主要由平面生长向枝晶生长转变。在电弧增材制造过程中熔融316L 的凝固以枝晶方式生长为主,柱状晶的生长方向与沉积方向即温度梯度方向基本一致[12]。

2.2 动态加载力学性能

动态加载实验中采用的高强度合金钢压杆直径为14.5 mm、长度为1000 mm。由粘贴在压杆的应变片记录入射波εi(t)、反射波εr(t)和透射波εt(t)信号,如图4 所示,试样1 和试样2 分别对应刚开始绝热剪切和充分绝热剪切的试样。根据测量到的应变信号,计算样品的动态应力σ、应变ε 和应变率[13]:

图4 动态加载记录的波形图和换算的应力-应变曲线Fig.4 Recorded wave and corresponding calculated stress-strain curves from dynamic compressions

式中:As和Ls分别为316L 样品的原始横截面积和长度,E、Ab、cb分别为合金压杆的弹性模量、横截面积和波速。本文SHPB 实验所用子弹、透射杆和入射杆的杨氏模量为210 GPa,密度为7.85 g/cm3。图4(c)和图4(d)是计算得到的应变率4 700 和5 700 s−1动态加载下试样的应力-应变曲线,两曲线的发展趋势基本一致,开始时流变应力随着应变增加而迅速增加,之后增加速度减小,然后曲线达到最大应力值。应变率4 700 s−1动态加载下,试样中宏观绝热剪切刚开始发生,应变硬化主导整个变形过程,应力随着应变增大而增大。而在应变率5 700 s−1动态加载下,试样到应变0.5 时,应力-应变曲线呈现短暂的平台,这是绝热剪切热软化与应变硬化的平衡。

2.3 宏观绝热剪切带组织

2.3.1 初始宏观绝热剪切带

将经历应变率4700s−1动态加载的、沿扫描方向取样的试样1 回收后沿轴向剖开,砂纸打磨、电解抛光后采用SEM 和EBSD 可以观察到其内部存在沿着35°左右方向的初始宏观绝热剪切带ASB1,如图5 所示。初始宏观绝热剪切带贯穿增材制造柱状晶,但是未见微裂纹。绝热剪切带与基体存在明显的边界,剪切带内应力应变集中导致带内的晶粒细化。除了宏观绝热剪切带外,基体中产生许多微观局部变形带来容纳吸收更多应变。

图5 沿着扫描方向的试样1 在应变率4 700 s−1 的动态加载后初始绝热剪切带发展形貌Fig.5 Initial ASB morphologies from 316L sample 1 in scanning direction under dynamic compression at 4 700 s−1

2.3.2 完全发展宏观绝热剪切带

应变速率5700s−1动态加载的试样2 回收后沿轴向剖开,图6(a)可以看到宏观绝热剪切带发展路径的整体形貌。两条宏观绝热剪切带沿着相似的对称路径扩展,ASB2 从两个压缩面向中心区域对向扩展,而ASB3 则从基体内部向两个压缩面扩展。从图6(b)和(c)放大的ASB3 和ASB2 剪切带区域EBSD 图可以看到,带内组织发生了剧烈塑性变形且伴有裂纹,剪切带附近晶粒也沿剪切方向发生拉长扭曲,此外剪切带外的基体组织中也有许多微观局部变形带。316L 在动态加载过程中绝热剪切带内温升大、应变集中,剪切带外温度低、应变小,内外的温差大、应变差大从而产生附加应力,这个附加应力超过材料强度就会在绝热剪切带内产生裂纹从而导致材料失效。图6 还展示了绝热剪切带外基体的EBSD 极图(pole figure, PF),显示其具有沿着压缩方向较强的<110>的丝织构。Li 等[14]建立了动态热-力耦合晶体塑性模型,并利用该模型对Goss 织构的面心立方金属在104s−1的应变率下沿着<110>方向动态加载压缩到50%应变的应变过程进行模拟,结果显示动态加载下面心立方样品中应变和热场呈现与本文类似的35°左右的对称分布。由此,316L 在动态加载过程中,应变和热场分布为宏观绝热剪切萌生发展提供了充分的外在物理条件,这是宏观绝热剪切沿35°方向对称分布的外在原因。

图6 沿着沉积方向试样2 在应变率5 700 s−1 的动态加载后绝热剪切带整体及不同位置形貌Fig.6 Typical morphology of ASBs from 316L sample 2 in building direction under dynamic compression at 5 700 s−1

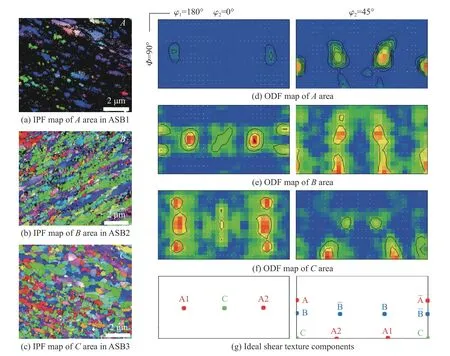

2.3.3 宏观绝热剪切带内组织形貌与位向关系

从图7(a)~(c)可以看到,不同宏观绝热剪切带内的亚晶经历了拉长、细化、再结晶等过程后呈现的等轴晶形貌,尺寸约为200~300 nm。Zener-Hollomon (Z-H)参数用于衡量温度和应变率对金属材料热变形行为影响,绝热剪切带内亚晶再结晶过程与等径角挤压剧烈塑性变形两者的Z-H 参数类似,因此本文结合等径角挤压简单剪切的理想织构来讨论[15]。图6(a)对宏观绝热剪切带的剪切方向(shear direction,SD)、剪切平面法向(normal to shear plane, NSP)进行了标识,简单切变织构特征组分以密勒指数{hkl}<uvw>标定,其中{hkl}面平行于剪切面(shear plane, SP),<uvw>平行于剪切方向,从而建立剪切带内晶粒位向与宏观剪切方位的实际空间意义。Li 等[15]研究了面心立方金属简单剪切的理想织构,其成分主要由两个部分构成:{111}滑移面平行于或接近剪切面的织构A1 和A2,A 和 A ,属于A-fiber,也叫{111}<uvw>织构或{111}-织构;<110>滑移方向平行于或接近剪切方向的织构B 和 B 以及C,属于Bfiber,也称{hkl}<110>织构或<110>-织构。图7(d)~(f)是不同绝热剪切带内亚晶反极图以及位向数据经过转换得到相应空间取向分布函数(orientation distribution function, ODF)。在EBSD 数据分析中,采用欧拉空间来描述晶粒的位向分布,根据空间几何中一个取向需要三个独立变量来描述,一般习惯上采用3 个欧拉角(φ1、Φ、φ2)来描述一个取向,图7(g)是理想剪切织构在欧拉空间的典型位置。经过比对可以看到,不同绝热剪切带中亚晶位向存在差异。初始绝热剪切带ASB1 中A区域的晶粒织构具有B和B 为主的组分以及少量的A1 和A2 组分,而ASB2 和ASB3 中对应B区域和C区域的晶粒织构具有A1 和A2 为主的组分以及少量的 B 和B 组分。不同发展阶段的绝热剪切带内晶粒经历了不同程度的变形,导致了织构存在差异,但是均具有与基体一致的沿着压缩方向<110>织构。

图7 不同绝热剪切带微区晶粒EBSD 形貌以及相应空间位向图Fig.7 Multiscale EBSD IPF maps of different ASBs and corresponding calculated ODF maps from sub-grain orientation data

2.4 微观局部变形带组织

电弧增材制造316L 试样动态加载后,除出现宏观绝热剪切带外,还产生了许多微观局部变形带来承载应变。选取图5 中D区和E区微观局部变形带进行组织分析。金属材料变形过程中,晶界是位错的发源地和集聚处,动态加载下晶界D区域柱状晶晶界位错密度升高富集,同时产生了应力集中,双重作用导致D区域的微观局部变形带的形成。微观局部变形带D区域的绝热剪切带宽度约为20 µm,带内亚晶位向颜色与宏观绝热剪切带不同,图8(a)的EBSD 位向数据转化计算显示其具有(011)<111>特殊织构。此外还在微观局部变形带D区域沿着与压缩面平行方向采用FIB 技术切取带内组织试样,用TKD和TEM 方法对FIB 试样表征。图8(b)的TKD 反极图显示,带内的亚晶也具有沿着压缩方向的<110>织构。图8(c)显示带内亚晶呈现等轴形貌,尺寸约为200~300 nm,衍射结果表明带内亚晶也经历了充分再结晶过程。图8(c)中电弧增材制造剪切带内的亚晶TEM 形貌与传统帽形试样剪切带内的亚晶相似[16-17]。

图8 微观局部变形带D 区域EBSD、TKD 反极图和相应的TEM 形貌和衍射图Fig.8 EBSD IPF, TKD IPF and TEM maps from strain localization of area D

图9(a)为微观局部变形带E区域的EBSD 晶粒反极图,局部变形带与基体具有完全不同的位向,基体为<110>位向,局部变形带内的晶粒则转变为<111>位向。图9(b)中TEM 形貌和相应的衍射显示,局部变形带贯穿基体的孪晶组织,而局部变形带内是沿着剪切方向的条状亚晶,这些亚晶已经没有基体的孪晶结构,具有新的位向关系,但是还没有呈现完全再结晶等轴状形貌。

图9 微观局部变形带E 区域EBSD 反极图以及TEM 形貌和衍射图Fig.9 EBSD IPF and TEM maps from strain localization of E area

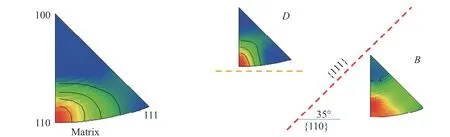

2.5 绝热剪切带织构与基体织构联系

图10 为不同位置绝热剪切带及微观局部变形带内亚晶沿着动态压缩加载方向的转换反极图,亚晶和基体均具有沿着动态压缩加载方向的<110>丝织构。剪切带中,亚晶具有双重特征织构,既“遗传”了基体<110>丝织构,又呈现了与剪切面和剪切方向相关的特征织构。宏观绝热剪切带中的亚晶具有沿着剪切带特征方向的A 织构,<112>方向平行于剪切方向,{111}面平行于剪切面。从晶体学角度,面心立方的{110}面和{111}面的交角为35.2°,与宏观剪切带与压缩面的角度大小相当,在绝热剪切作用下基体{110}面旋转35°到沿着剪切面{111}面,这是宏观绝热剪切带沿着35°作用方向对称发展的晶体学条件。图11 给出了不同宏观绝热剪切带和微观局部变形带中亚晶的晶界信息,大量大角度晶界(灰色)表明发生了充分动态再结晶,但是绝热剪切带中的亚晶依然残留了大量Σ3 60°孪晶界(红色)。绝热剪切带中亚晶织构具有典型的“孪生对称”织构,这与面心立方金属中肖克莱不全位错滑移开动有关。文献[18]表明在动态加载下电弧增材制造316L 基体是通过孪生变形产生了沿着压缩方向<110>织构。Meyers 等[19]结合各种面心立方金属的动态加载实验结果,提出了旋转动态再结晶的理论。绝热剪切带内亚晶残余的孪晶界和孪生对称织构表明,孪生机制是动态再结晶过程中的重要机制,可以反推认为孪生再结晶是绝热剪切亚晶旋转动态再结晶的主要方式。

图10 不同绝热剪切带及应变局域带亚晶晶体学特征方向Fig.10 Grain orientation in different areas from samples undergo adiabatic shearing

图11 不同剪切带和微观局部变形带中亚晶晶界Fig.11 Grain boundary misorientation of sub-grains in different ASBs and strain localization

3 结 论

本文采用分离式霍普金森压杆对电弧增材技术制备的316L 不锈钢圆柱试样进行了动态加载,研究了各类绝热剪切带的微观形貌和织构演化,主要结论如下:

(1) 增材制造316L 不锈钢绝热剪切带中亚晶具有与基体完全不同的等轴晶形貌,晶粒尺寸大约在200~300 nm;等轴亚晶在动态剪切变形中形成了双重织构,既有与基体一致的沿着压缩方向的<110>丝织构,也有与宏观剪切方向相关的晶体学织构,即(111)沿着宏观剪切面,<112>沿着宏观剪切方向;

(2) 绝热剪切带内亚晶在高温高应力大应变的作用下经历了动态再结晶过程,这个过程虽然从衡量温度和应变率对金属材料热变形行为的Z-H 参数上看与传统动态再结晶过程相似,但是在机制上存在差别,不同剪切带的亚晶都有残余大量Σ3 60°孪晶界,同时具有与基体相同的孪生对称织构,可以证明孪生再结晶是剪切带内亚晶主要的动态再结晶机制;

(3)宏观绝热剪切带沿着35°的对称路径发展,这不仅符合动态加载下试样中最大应变和热场分布的外加物理条件,也还符合剪切面(111)与基体(110)面交角约为35°的晶体学条件;此外基体中还存在大量微观局部变形带来承载应变,微观局部变形带内亚晶也具有与基体孪晶组织不同的位向和形貌。