超临界蛇形管高压加热器换热管与集管障碍焊接

李航 刘深铭

摘要:蛇形管高压加热器换热管与集箱管障碍焊接接头质量必须要满足100%的射线检测和渗透检测。满足探伤需求合格率是蛇形管高压加热器质量的关键,因设计结构,换热参数优胜于传统的U形管与管板。蛇型管高压加热器因自身结构管排之间空间受限,存在障碍和施焊盲区,在保证质量的前提下施焊难度大,返修难度更大。因结构形式导致换热管与集箱管的装焊顺序单一固定,焊接周期长。如果出现返修,对整个高压加热器的制造周期有严重影响。针对这种情况,进行模拟焊接,制定焊接训练计划,阶段性培训提升技能,选用手工钨极氩弧焊特制小型焊枪进行对称焊,送丝方式为内送丝。探索合理的焊接方法并进行训练,保证一次合格率,为整备产品制造周期打下良好的基础。

关键词:蛇形管高压加热器;障碍焊;手工钨极氩弧焊;焊接操作要领

中图分类号: TG 442

Barrier welding between heat exchange tube and header pipe of supercritical serpentine tube high-pressure heater

Li Hang, Liu Shenming

(Sichuan Huadu Nuclear Equipment Manufacturing Co., Ltd., Chengdu 611830, Sichuan, China)

Abstract: The quality of barrier welded joints between heat exchange pipe and header pipe of serpentine tube high-pressure heater must meet 100% radiographic testing and penetration testing. Pass rate is the key to the quality of serpentine tube high-pressure heater, whose heat transfer parameters are superior to traditional U-shaped tube and tube plate due to design structure. Because of limited space between pipe rows of its structure, serpentine tube high-pressure heater has obstacles and welding blind spots, so it is difficult to weld and more difficult to repair under the premise of ensuring quality. Due to structural form, welding sequence between heat exchange tube and header pipe is fixed and welding cycle is long. If repair occurs, it will have a serious impact on the entire manufacturing cycle of high-pressure heater. In view of this situation, simulated welding was carried out, welding training plans were developed, and skills were improved through phased training. A special small welding gun for manual gas tungsten arc welding(GTAW) was selected for symmetrical welding, and wire feeding method was internal wire feeding. Reasonable welding methods were explored and training was conducted to ensure first pass rate and lay a good foundation for manufacturing cycle of the reassembly products.

Key words: supercritical serpentine tube high-pressure heater; barrier welding; manual GTAW; welding operation essential

0前言

大型火電机组的高压加热器采用的结构型式随着火电机组设计参数提高,传统的U形管结构已经受限,并且不适应机组调峰。欧美国家的火电超临界机组已装备应用蛇型管式高压加热器。

蛇形管高压加热器与传统U形管式高压加热器相比可以更好地适应负荷的频繁变动,抗热冲击性强,且管损率低、使用寿命长、运行维护简便,在高参数机组的应用领域有着显著的技术优势[1]。但其制造过程与传统U形管有所不同,制造过程工序还需技术攻关,集箱管与换热管焊接就是首要问题[2]。其制造工艺研制成功与否将决定设备可靠性,成为提高企业竞争力的关键。加热器集箱管与换热管焊接过程中,焊接位置及视线受空间限制,机器自动焊接受限,只能使用常规手工钨极氩弧焊(Gas tungsten arc welding, GTAW),并且因为空间限制原因,常规标准的焊枪不能满足施焊要求,需要特制一种能满足此空间位置的小型焊枪进行焊接。

整体换热管与集箱管的焊缝呈品字形排列,焊装顺序只能逐层安装,施焊过程有盲区,焊接过程及其返修困难度很高,不容有焊接缺陷产生,一台蛇形管高压加热器共有3600多条焊缝都需经过全射线检测(RT)和渗透检测(PT),生产周期需要100%的合格率去保证,为此制定了一比一的模拟训练,从施焊补焊到返修以及返修补焊,明确了焊接参数返修工序,制定了提升焊接技能训练为生产周期提供了有力保障。

1材料焊接性分析

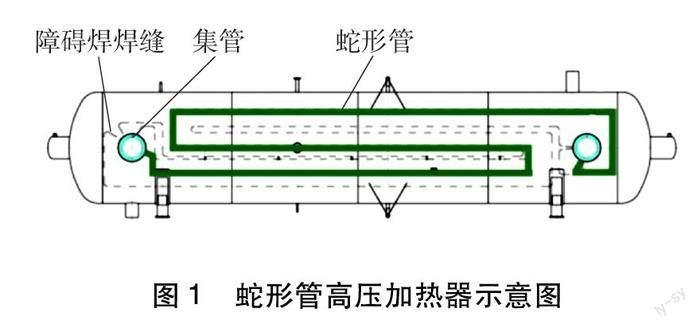

蛇形管高压加热器示意图如图1所示。換热管材基体为15Mo3,因其珠光体和铁素体组织容易引起热敏区脆化,化学元素中Mn,Mo增强了力学性能、抗氧化及热强性,也对其焊接性产生一定影响[3]。化学成分见表1,力学性能见表2。

15NiCuMoNb属于调质型弥散强化钢,在碳锰钢基础上加入Ni,Cu,Mo,Nb元素。提高了高温强度及持久强度,强度高、焊接性好[4],相对于传统材料(SA106B.20G等)可以使管道壁厚减少50%左右,有利于加工、安装和节省材料。化学成分见表3,力学性能见表4。

2焊接难题分析

结构自身空间限制,需特制小型钨极氩弧焊焊枪。每个焊缝焊接完成后均须进行100%射线检测+100%渗透检测,为满足焊缝返修需要,只能组装一排、焊一排、经检测合格后方可进行下一排管口的组装与焊接。蛇形管高压加热器共有1800多根换热管,3600多个障碍焊缝都是有焊接盲区和管排自身造成的障碍,施焊空间受限,如图2所示,焊接过程容易产生缺陷。

3焊接工艺及要求

3.1焊接方法

为保证一次焊接质量合格,以纯度99.99%的氩气作为保护气体,焊接过程中焊缝背面也做气体保护。手工钨极氩弧焊电弧稳定能量集中可避免未熔透等问题。惰性气体防止氧化及气孔的产生,使被保护焊缝液态熔池成形过程得到充分的保护,背面外观成形优良。选用衰减时长可调节功能的焊机确保衰减时长,设置衰减电流,这样可以避免瞬时收弧产生的缩孔,同时焊接过程中合理的使用衰减还可控制温度。

3.2焊接材料及焊接设备

参照强度偏低的15Mo3母材以高强度、高塑性进行焊材选择,选用的焊丝牌号ER70S-A1,直径φ2.0 mm,主要元素含量见表5。

由于焊接位置差,管间距小,管与管之间的间隙为21.3 mm,排与排之间的间隙为29 mm,根据限位空间的尺寸采用特制焊枪,如图3所示。

3.3坡口形式

坡口形式选用V形对接,对口间隙2.5~3.0 mm,无钝边,坡口角度60°,如图4所示。

3.4焊后检测

焊缝焊接完成后需先进行目视检测,目视检查合格后进行100%射线检测和100%表面渗透检测。

3.5焊前准备

焊前准备如下:①清理焊缝坡口范围20 mm左右至金属光泽后除尘;②焊接区域设置防风筑屏障;③检查焊接电流是否正确,装备间隙及正反面保护气体流量;④调试焊枪正常起弧,气保护状态,确保焊接参数电流稳定;⑤工艺要求预热温度15℃以上,所以焊前根据环境温度决定是否对焊缝进行预热;⑥焊缝装配对口点焊。

3.6焊接工艺参数

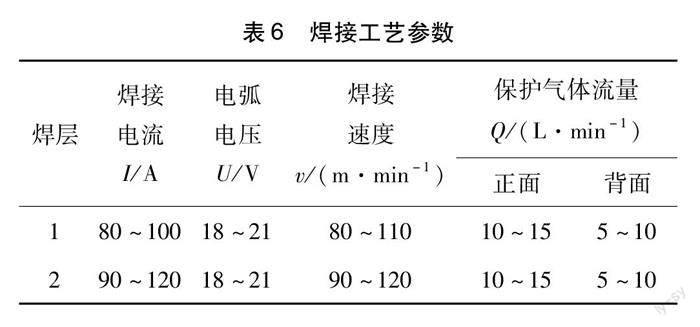

采用钨极氩弧焊进行焊接,焊层为2层,电流极性为DCEN,具体焊接工艺参数见表6。

4焊接模拟训练

管排自身造成的障碍与焊接盲区对技能要求很苛刻,施焊过程中产生缺陷导致返修进而影响生产周期。通过1∶1模拟件逐步强化技能,提升技能,满足生产制造,尽可能的保证合格率,进而保证障碍焊和整备制造的生产周期。

4.1基础训练

施焊过程中常规的外送丝方式不能满足实际要求,只能采用内送丝并且需要左手右手施焊,因此,针对性的进行内送丝和左手右手送丝焊接练习。首先,在φ60 mm×5 mm的20钢管上,开深3 mm、宽6 mm、两侧为30°的焊缝,练习左右手加焊丝的手法。其次,过渡到坡口形式练习左手右手内送丝。

4.2管板障碍训练

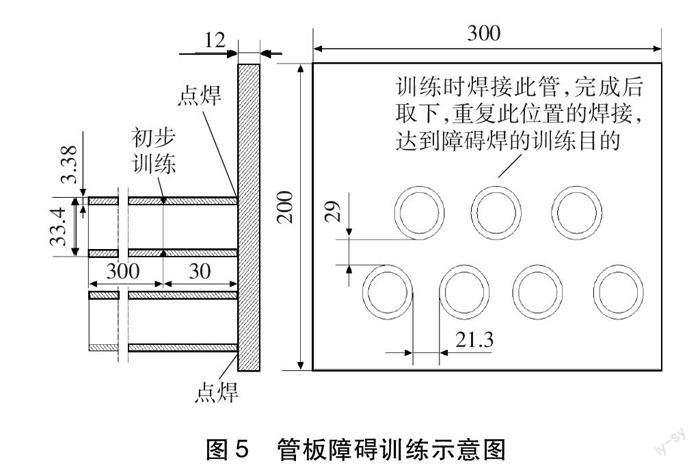

初步障碍工装重复练习,管板障碍训练示意图如图5所示。

4.3模拟件训练

在制作的1∶1的焊接模拟件进行焊接训练,此焊缝空间位置与实际产品相同(图6),以100%合格率为目标,熟练的掌握下半部内加丝打底的凹凸度和下半部盖面层接头的手法。模拟件训练共制定2个阶段的计划:第一阶段以连续焊接10根障碍管为基础,须连续5次达到100%射线检测合格;第二阶段须连续焊接20根障碍管,直到一次性20根障碍管全部100%射线检测合格。通过这个阶段的反复练习,提高焊工的操作熟练程度,从而保证产品焊接的合格率。

4.4焊接操作手法

实际工况,焊缝位置处左右下三面存在硬性障碍无法规避,为了控制打底层焊缝质量,下半部采用内加丝的方法,上下管排的空间距离不足以使焊枪放置正常的焊接角度,所以尽可能要放置极限受限的位置,调整焊接视角,起弧后根据目测的液态熔池,预算熔池摊开的大小搭接第一个焊接熔池,为防止打底下半部内凹,利用焊丝熔化时的表面张力吊住液态滴状熔滴,距熔池1 mm左右,完成下半部打底焊缝焊接,保证焊缝内部凹凸度。上半部打底焊时,焊缝腰部需重新接头,接头时还存在部分障碍,焊枪必须调整到合适角度和距离,使焊缝充分被气体保护防止接头气孔产生;腰部接头时,重新打开熔孔,在第一个焊接接头的位置给予较大的热输入,使熔池充分液态反应,把有可能出现的接头气孔释放掉,打底结束时的最后一个接头也要停留时间稍长,保证接头的圆滑过渡,采用对称焊。施焊过程中左手右手对称施焊,瓷嘴尽量压低使气体保护充分。打底层结束后控制层间温度再盖面。盖面时,下半部5~7点钟区域存在施焊盲区,95 A左右的电流对其所形成的初始熔池有6 mm左右,在6点钟起弧可以看到熔池边缘(图7),焊丝预弯利用熔池的表面张力送丝让熔池饱满,同时焊枪为微摆动避免咬边。对称分段焊,注意收弧时的衰减过程避免缩孔产生,反复练习,控制焊缝直线度及成形美观。

4.5模拟返修训练

在模拟件上进行模拟返修训练,为焊缝返修作准备。模拟缺陷所在的位置采取返修措施,上半部出现单个缺陷时根据片子确定缺陷所在的具体位置,采用特制的小型砂轮机进行修磨,找出缺陷清理后做渗透检测,确定表面无缺陷时进行翻修补焊。下半部焊缝内部缺陷采取全部割掉重新加工坡口做渗透检测确定缺陷,根除后重新封底盖面(因为空间问题砂轮机无法对下半部进行修磨)。

5典型焊接缺陷分析及解决

5.1固有产生的缺陷

气孔产生的主要原因是由于气体保护的不充分而导致,可以适当加大保护气体流量及焊接过程中注意喷嘴的角度和焊缝之间的距离尽可能的低,以保证气体保护的效果最大化。焊接过程中受到自然风的影响也导致气体保护失效,因此必须搭制防风屏障避免自然风对焊缝的影响。

热影响区脆化主要原因是因为焊接过程中温度过高导致晶粒粗大产生,选择偏小的焊接电流,减小热输入控制焊缝的温度。施焊过程中以尽可能快的焊接速度,减少焊接过程中的高温停留时间,控制焊缝温度。

背面氧化产生的主要原因是二次加热时温度过高,合金元素烧损产生的,背面始终用氩气保护防止氧化;焊接过程中选择合适的焊接电流,以尽可能快的焊接速度降低焊縫的高温停留时间,防止背面氧化。

5.2操作技能产生的缺陷

内凹产生的原因是在焊接过程中处于全位置的下半部熔池自然下沉导致的。充分利用焊丝液态下表面张力的特性,采用内送丝手法,用未熔化的焊丝吊住滴状液态熔池,可有效解决下半部打底内凹。

停留时间过长,温度过高氧化,直接收弧产生缩孔。均匀的焊接速度降低焊接过程的热输入,通过衰减控制温度缓降、控制焊枪阶段性的把熔池带到坡口边缘冷却,避免缩孔的产生。

视线盲区的存在是障碍区下半部打底未焊透产生的主要原因。采取内加丝,调整焊接视线到最佳视角。焊接过程中根据视线所及部分,起弧形搭接第一个焊接熔池,继而用焊丝吊住液态熔滴,距熔池1 mm左右正常焊接,可避免打底未焊透。

视线盲区的存在是障碍区下半部盖面接头未熔合产生的主要原因。5~7点钟区域为施焊盲区,焊丝预弯,调整最佳视线角度,确定起弧点形成初始熔池,利用熔池的表面张力送丝使熔池饱满,同时焊枪两侧为微摆动避免咬边未熔合。

气体保护不好是产生密集气孔的主要原因。改制透镜,扩大其内孔,覆置4层滤网,使出气流量均匀稳定,焊接过程中始终保持钨极与熔池之间的最短距离,使气体保护达到最佳保护效果是防止密集气孔产生的主要措施。

5.3二次加热导致焊缝背面氧化和下沉

盖面时用尽可能快的焊接速度降低焊接热输入,同时通过衰减控制熔池温度,防止温度过高熔池下沉,根据集管结构制作背气保护工装,使整个焊接过程中焊缝背面都得到氩气保护,焊缝背面呈现金属光泽。

5.4焊道宽窄不一、直线度差

熔池成形的宽窄,在相同焊接电流的情况下,焊接位置不同体现出的宽窄也有所不同,在仰焊部位起弧随着焊接过程升温至平焊位置时,焊接速度也要随着熔池的活泼程度及时调整,通过有效衰减也可做控制。以坡口边为参照系适当增加增宽量并加强控制。

6障碍焊操作要领

障碍焊操作要领如下:①坡口边缘20 mm左右清理外表面至金属光泽,避免油污,锈迹导致气孔;②装配间隙3 mm左右,保证内送丝能正常送丝;③防风屏障,保证气体的有效保护;④背面气体保护,保证焊接时气体保护效果;⑤熄弧时使用衰减控制熔池温度到坡口边熄,避免温度过高,瞬时收弧产生贯穿缩孔;⑥熟练的操作技能,保证焊接过程中热输入的最佳状态,控制每一滴熔池在理想状态,及时调整焊接速度,也可通过有效衰减控制。

7实际产品焊接情况

通过上述一系列攻坚步骤,分部阶梯的适应模拟状态,训练一次合格率达到98%,保证生产周期最高效能化,并在实际生产中应用。

8结论

通过集管障碍焊接的阶段性训练,操作技能与实际产品相结合,对类似小口径管接产品质量、生产周期提供有力保障。

参考文献

[1]朱建伟.蛇形管高压加热器的结构特点及其制造工艺分析[J].能源研究与信息, 2017, 33(2):92-95.

[2]冯莉明, 郭伟杰.蛇形管高压加热器换热管与集管焊接工艺研究[J].电站辅机, 2020, 41(4):18-21.

[3]陈清阳, 邢均田, 朱觉新.15Mo3耐热钢焊接性研究及疲劳容器的制造[J].焊接, 1996(8):8-11.

[4]王学, 常建伟, 陈方玉, 等.焊后热处理改善WB36钢临界再热粗晶区韧性分析[J].焊接学报, 2008, 29(3):9-12.

收稿日期:2023-05-19

李航简介:高级技师,焊接工程师;主要从事焊接技术工艺生产应用;li13636394334@163.com。