Q1400超高强钢激光-MAG复合焊与MAG组织及性能对比

牟梓豪 滕彬 徐锴

摘要:针对一种屈服强度1400 MPa新型超高强钢,对比分析了在使用低强匹配焊材的条件下MAG和激光-MAG复合焊的组织及性能差异。2种焊接工艺的成形及截面形貌均连续均匀,无气孔、裂纹、夹渣等微观缺陷。MAG采用2 mm钝边的60°坡口,热输入大、冷却速度较慢,焊缝组织主要为马氏体+贝氏体组织,焊缝-40℃冲击吸收能量为45 J,为母材的150%;热影响区冲击吸收能量为30 J,与母材水平相当;接头抗拉强度为1166 MPa,相当于母材的69%。激光-MAG复合焊采用6 mm钝边的40°坡口,打底焊焊缝为马氏体组织;填充焊焊缝为马氏体+贝氏体组织;焊缝-40℃冲击吸收能量与MAG相当,但热影响区的冲击吸收能量达到42 J,优于MAG和母材;接头抗拉强度接近1300 MPa,高于MAG 125 MPa,相当于母材的76%。激光-MAG复合焊焊接效率优于MAG,达到MAG的3倍以上。

关键词:激光-MAG复合焊; MAG;超高强钢;显微组织;力学性能

中图分类号: TG 456.7

Comparison of microstructure and mechanical properties between laser-arc hybrid welding and MAG for ultra high strength steel

Mu Zihao, Teng Bin, Xu Kai

(Harbin Welding Institute Limited Company, Harbin 150028, Heilongjiang, China)

Abstract: Microstructure and mechanical properties of a new ultra high strength steel with yield strength of 1400 MPa were compared between MAG and laser-MAG hybrid welding under the condition of low strength matching welding material. Formation and cross-section morphology of the two processes were continuous and uniform, and there were no micro defects such as pores, cracks and slag inclusions.60° groove with 2 mm blunt edge was adopted in MAG, which had large heat input and slow cooling speed. Microstructure of weld was mainly martensite and bainite. Impact absorbed energy of weld at -40℃ was 45 J, which was 150% of base metal. Heat affected zone was 30 J, which was equivalent to base metal. Tensile strength of welded joints was 1166 MPa, which was equivalent to 69% of base metal.40° groove with 6 mm blunt edge was adopted in laser-MAG hybrid welding, backing weld was martensite, and filling weld was martensite and bainite. Impact absorbed energy of weld at -40℃ was equivalent to base metal, while impact absorbed energy of heat affected zone reached 42 J, which was better than that of MAG and base metal. Tensile strength of welded joints was 1300 MPa, higher than MAG 125 MPa, which was equivalent to 76% of base metal. Welding efficiency of laser-MAG hybrid welding was superior to MAG, which reached more than three times that of MAG.

Key words: laser-arc hybrid welding; MAG; ultra high strength steel; micorstructure; mechanical properties

0前言

當前能源短缺形势日益严重,节能减排的需求不断增加,未来工程机械势必要向轻量化、高效化的方向发展[1]。使用强度质量比更高的超高强钢是轻量化发展的重要举措之一,这类材料在具有较高强度时仍保有良好的塑韧性,国内外已经有大量企业机构开展1000 MPa甚至1500 MPa级别以上超高强钢的研制与应用工作[2]。但是超高强钢合金成分复杂,焊后残余应力高,在实际焊接应用中存在接头强韧性不足、焊后变形大、容易产生裂纹等问题[3]。而激光-电弧复合焊接作为一种新型焊接方法,热输入小、熔深大、焊接速度快、工况适应性好,已经成为高强钢焊接的研究热点方向[4-8]。

鲍亮亮等学者[9]采用焊接热模拟技术分析了超高强钢激光-电弧复合焊的热影响区组织与冲击韧性之间的关系,结果表明:焊接峰值温度较难抑制裂纹生成,但可以有效地控制裂纹的扩展,峰值温度越高裂纹越容易扩展。Turichin等学者[10]研究了7 mm厚1500 MPa级超高强钢及10 mm厚1100 MPa级超高强钢的接头性能,1100 MPa级超高强钢接头强度与母材相当;而1500 MPa级别超高强钢接头的强度仅为母材的86%。可见即使使用板厚较小、强度较高的材料,在经历焊接热循环后仍会出现强度降低的问题。stündagˇ等学者[11]研究了热输入及焊接速度对20 mm厚X120钢激光-电弧复合焊接头性能的影响,结果表明:较快的冷却速度可以获得较好的冲击韧性及拉伸性能,冷却速度降低则会导致组织发生变化,强韧性下降。

目前,国内外对于1000 MPa级别的超高强钢的激光-电弧复合焊研究较为完备,但对于1400 MPa级别以上的厚板超高强钢激光-电弧复合焊仍处于研发初级阶段。该研究针对一款新开发的20 mm厚Q1400超高强钢开展激光-MAG复合焊工艺研究,可以为未来厚板超高强钢焊接的工程实际应用提供一套行之有效的试验依据。

1试验材料及方法

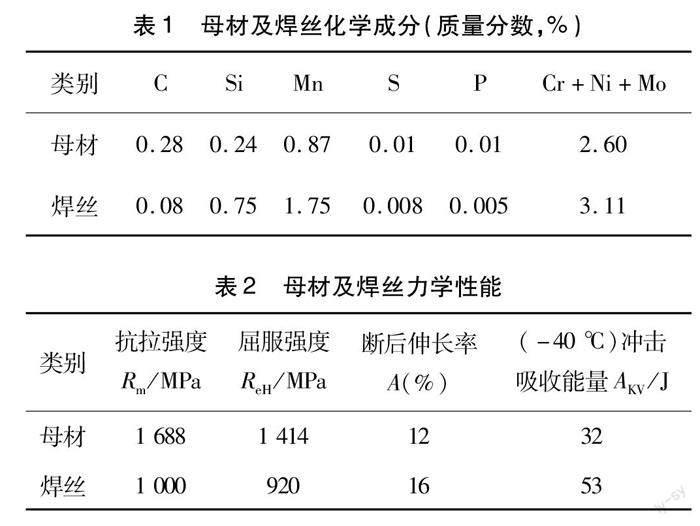

试验母材为国内某特种钢厂最新开发的Q1400超高强度钢,板厚20 mm。焊丝选用径为1.2 mm的90公斤级ESAB Weld CF 89低合金钢焊丝,母材与焊丝的化学成分见表1,力学性能见表2。

MAG坡口如图1所示,坡口角度60°,钝边2 mm,间隙2 mm。激光-MAG复合焊坡口形式如图2所示,采用V形40°坡口,6 mm钝边,不保留间隙,以适应激光-MAG复合焊能量集中的特点。焊前采用机械打磨的方式去除坡口附近氧化皮,并使用无水乙醇试剂清洗除去打磨后的油污及其他杂质。清理完毕后,将试板两侧点焊固定,置于红外加热烘干炉中进行烘干及预热工序。试板随炉加热至200℃,并在炉中保温2 h,使整个试板温度均匀。焊接过程中控制道间温度在100℃左右,每道次之间均清理焊缝表面氧化皮,以防止氧化皮成分对焊缝性能产生影响。焊后使用石棉包裹试板缓冷,静置48 h后经X射线探伤未发现缺陷后进行组织及力学性能检查。

在MAG焊接工艺参数中,焊丝伸出长度15 mm,左向焊,焊枪倾角60°,采用多层多道焊工艺方法,分打底焊和填充焊2种焊接工艺参数,见表3。激光-MAG复合焊试验平台由IPG万瓦级光纤激光器、Fornius TPS 4000焊机和KUKA机器人组成,电弧与激光采用旁轴复合形式,激光枪头与竖直方向夹角5°,焊枪与竖直方向夹角40°。光丝间距4 mm,焊丝伸出长度15 mm。保护气体为80%Ar+20%CO2,气体流量为18~20 L/min。激光-MAG复合焊接试验采用多层单道焊方法,共焊接5道,分打底焊、填充焊、盖面焊3种焊接工艺参数,见表4。

2试验结果及讨论

2.1焊缝成形

图3及图4分别为MAG及激光-MAG复合焊焊缝成形。可以看到2种焊接方法正背面成形连续均匀,各道次之间熔合情况良好,熔合线过渡平滑,焊缝中不存在气孔、夹渣、裂纹、未熔合等缺陷。MAG焊缝的熔宽明显大于激光-MAG复合焊,宽约25 mm,而相比之下激光-MAG复合焊的熔宽仅为17 mm,较大的坡口和熔宽会使焊缝中强度较低的焊材熔合比例增多,强度较高的母材熔合比例较少,从而使整个焊接接头的强度降低。

2.2接头显微组织

图5为MAG焊显微组织图,图5a~图5c依次为焊缝组织、粗晶热影响区组织及细晶热影响区组织。焊缝中心组织为马氏体+贝氏体组织(图5a),多层多道焊的后热作用使马氏体中的渗碳体均匀析出,晶粒细化。粗晶热影响区同样为马氏体+贝氏体组织(图5b),但其受过热影响,原奥氏体晶粒长大,晶粒粗化,明显较焊缝中心粗大,并且贝氏体含量较焊缝区少。细晶热影响区组织(图5c)与焊缝相似,都是均匀的马氏体+贝氏体组织。

激光-MAG复合焊由于其坡口的特殊性,钝边较大,打底焊区域以高功率激光为主要热源,热输入集中,冷却速度快,热影响区小,因此以激光为主要热源的打底焊区域和以电弧为主要热源的填充焊区域组织会有明显的不同。由于激光集中的能量和较快的冷却速度,焊缝为马氏体组织,粗晶热影响区组织晶粒明显长大,但仍为马氏体组织;而细晶热影响区由于焊接的热作用,温度刚达到Ac3,使母材的马氏体组织发生了再结晶现象,晶粒明显细化,裂紋敏感性降低,在不影响强度的前提下大大提高塑韧性,如图6所示。填充焊区域是以小激光功率引导电弧高速焊接的工艺方法,主要热源为电弧热,冷却速度慢,同时后道焊对前道焊还有热处理作用。填充焊焊缝是马氏体+贝氏体组织,强度相较于打底焊区域会有一定程度的降低,但塑韧性提升;粗晶热影响区主要由粗大的马氏体组织构成,但可以看到有少量粒状贝氏体分散在马氏体组织中;而细晶热影响区中的贝氏体含量明显增加,并且马氏体组织细化,强韧性进一步提升,如图7所示。

2.3焊接接头力学性能

根据上述对MAG和激光-MAG复合焊组织的分析,依照GB/T 229—2020《金属材料夏比摆锤冲击试验方法》分别对2种焊接方法获得接头的焊缝及热影响区冲击韧性进行验证,缺口位于焊缝中心和熔合线向外偏移1 mm区域(热影响区)各取3组标准焊缝冲击试样进行-40℃低温冲击试验,冲击试验结果见表5。可以看到MAG和激光-MAG复合焊的焊缝低温冲击吸收能量比较接近,都在45 J左右,高于母材的30 J。这是由于多层多道焊的热循环作用使焊缝组织得到了充分的细化,碳化物有充足的驱动力在焊缝组织中析出,韧性都较好。但2种焊接工艺下热影响区的低温冲击韧性存在区别。激光-MAG复合焊的低温冲击韧性高于MAG 11 J,这就是由于激光-MAG复合焊的能量集中,热影响区受热作用明显小于MAG,晶粒粗化现象较差,有较好的冲击韧性,同时也可以更好地抑制热影响区冷裂纹的产生。

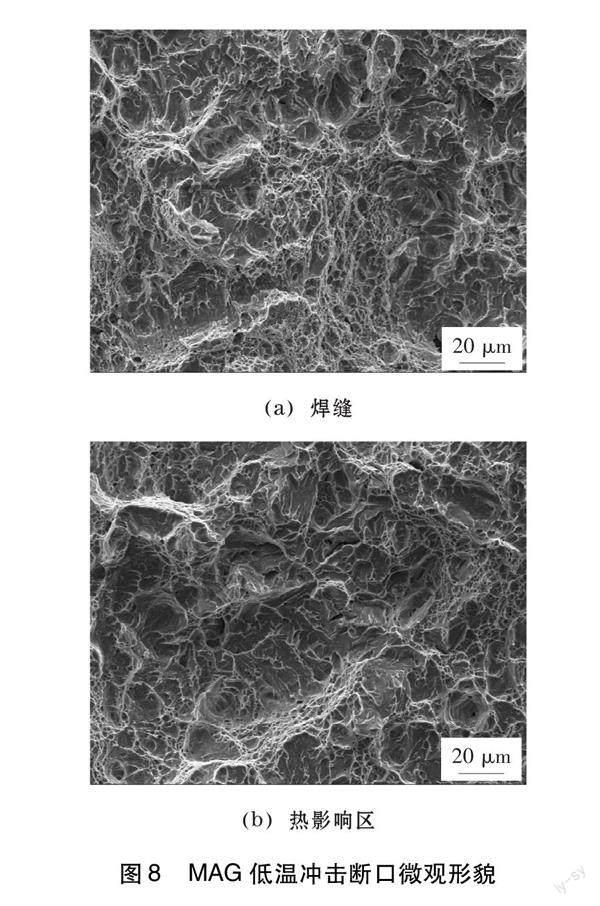

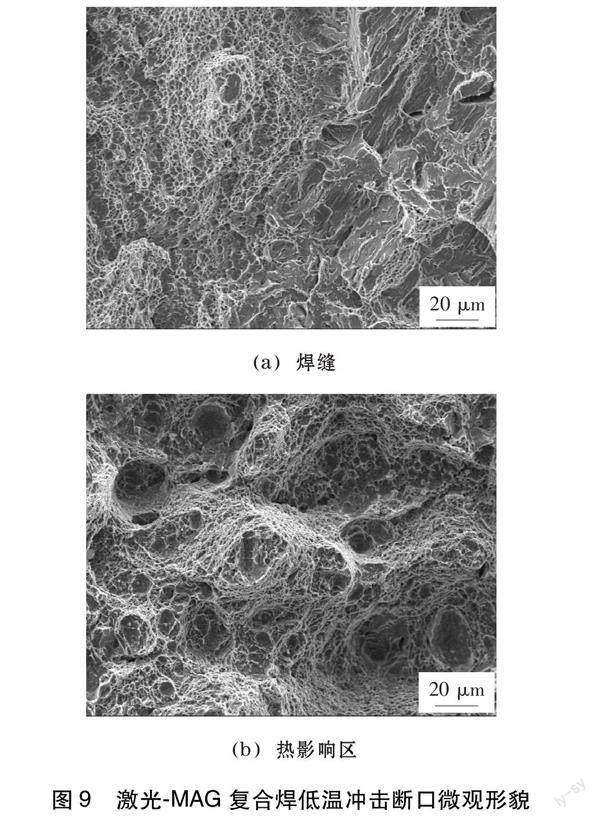

MAG冲击试样断口如图8所示,激光-MAG复合焊冲击断口如图9所示。可以看到4个区域的冲击断口均可同时发现韧窝和解理台阶的存在,证明均为韧脆混合断裂模式。但可以发现激光-MAG复合焊的冲击断口中韧窝数量较多,并且较多较深,而MAG冲击断口中解理台阶较多,而韧窝较小较浅,分布在撕裂脊附近。从断口中也可以明显地判断出激光-MAG复合焊无论是焊缝还是热影响区的低温冲击韧性均优于MAG。

依照GB/T 2651—2008《焊接接头拉伸试验方法》进行MAG和激光-MAG复合焊焊接接头的拉伸试验,2种焊接方法均取2个焊接拉伸试样,应变加载速率为0.00025 s-1,拉伸试验结果见表6,拉伸试验的应力应变曲线如图10所示。2种焊接方法的拉伸试样均断于焊缝,但激光-MAG复合焊的平均抗拉强度要高于MAG 125 MPa,即高出MAG抗拉强度10%,相当于母材抗拉强度的76%。这主要是由于激光-MAG复合焊能量集中,冷却速度快,接头组织主要为强度更高的马氏体组织;而MAG的组织含有较多的贝氏体组织,马氏体中过饱和的碳原子析出,阻碍位错移动的锚点变少,强度降低,但塑性有所提高。但激光-MAG复合焊的塑性略弱于MAG,也是由于硬化组织过多,马氏体组织塑性较差,在达到强度极限后几乎没有屈服发生即产生断裂。

综上可以看出,由于激光-MAG复合焊坡口小,能量集中,冷却速度快的优势,在同样使用低强匹配焊材的前提下可以获得比MAG更好的强度和韧性。

2.4焊接效率对比

常规弧焊坡口宽,角度大,而激光-MAG复合焊接坡口窄,钝边大,在焊接效率上远远领先于常规弧焊。仅需1道打底,4道填充即可焊满整个坡口;焊接时间仅为弧焊的1/3,热输入也仅为弧焊的1/2。如果加上焊道清理等工序,整体焊接效率可达到常规弧焊的3倍以上。

激光-MAG复合焊即使在不预热的情况下也不会有裂纹产生,而常规弧焊则必须在焊前进行预热,才能避免裂纹的产生。使用激光-MAG复合焊即可避免这一道焊前准备工序,节约了大量的工作时间。

激光-MAG复合焊的坡口小,仅为23100 cm3;而常规弧焊坡口宽而深,达到了81000 cm3,坡口理论填充量相差3.5倍。实际焊接过程中,由于飞溅、打磨及焊缝表面余高,实际的焊材消耗量上,常规弧焊也达到了激光-MAG复合焊消耗量的2.8倍,成本相差较大。

3结论

(1)MAG焊接接头主要为马氏体+贝氏体组织,焊缝及热影响区组织由于多道焊的后热作用均有不同程度的晶粒细化;激光-MAG复合焊打底焊区域均为马氏体组织,焊缝及粗晶热影响区晶粒较为粗大,填充焊区域组织为马氏体+贝氏体,与MAG较相似。

(2)激光-MAG复合焊和MAG的焊缝低温冲击韧性达到了45 J,为母材的150%;激光-MAG復合焊热影响区冲击韧性高于MAG及母材,达到了41 J。在抗拉强度方面,激光-MAG复合焊也有明显的优势,抗拉强度达到了母材的76%,高于MAG 125 MPa。

(3)从焊接效率的角度考虑,激光-MAG复合焊的焊接工时仅为弧焊的1/3,同时焊材消耗量也远低于弧焊,不及弧焊消耗量的35%。

参考文献

[1]杨宁, 李冰, 徐武彬, 等.工程机械节能减排现状及发展新趋势[J].机械设计与制造, 2021(1):297-300, 304.

[2]谭星, 倪川皓, 江亚平.工程机械厚板高强钢D-Arc高效焊接工艺[J].焊接, 2021(6):56-60.

[3]韩振仙, 兰志宇, 孙远方, 等.热输入对Q890D低合金高强钢焊接性能的影响[J].焊接, 2019(3):56-59, 64.

[4]蒋宝, 雷振, 黄瑞生, 等.万瓦级光纤激光-MAG复合焊接焊缝成形[J].焊接, 2020(6):5-11, 32.

[5]聂鑫, 李小宇, 黄瑞生, 等.铝合金万瓦级激光-MIG电弧复合焊缝成形[J].焊接, 2020(2):24-27, 37.

[6] Venkatesh Kannan M, Arivazhagan N, Nageswara Rao M, et al. Studies on microstructure and mechanical properties of weldments produced in 12 mm thick naval grade high strength low alloy steel for sub-zero application by single and double pass hybrid laser arc welding[J]. Journal of Materials Engineering and Performance, 2022, 31:3234–3248.

[7] Han Yongquan, Han Jiao, Chen Yan, et al. Stability of fiber laser-MIG hybrid welding of high strength aluminum alloy[J]. China Welding, 2021, 30(3):7-11.

[8]黄瑞生, 杨义成, 蒋宝, 等.超高功率激光-电弧复合焊接特性分析[J].焊接学报, 2019, 40(12):73-77, 96.

[9]鲍亮亮, 潘春宇, 刘福建, 等.低合金高强钢激光电弧复合焊热模拟热影响区组织与冲击韧性[J].焊接学报, 2022, 43(5):90-97.

[10] Turichin G, Kuznetsov M, Klimova-Korsmik O, et al. Laser-arc hybrid welding perspective ultra-high strength steels: influence of the chemical composition of weld metal on microstructure and mechanical properties[J]. Procedia CIRP, 2018, 74:752-756.

[11]stündagˇ, Gook S,Gumenyuk A, et al. Hybrid laser arc welding of thick high-strength pipeline steels of grade X120 with adapted heat input[J]. Journal of Materials Processing Technology, 2020, 275:116358.

收稿日期:2023-05-17

牟梓豪简介:硕士研究生;主要从事激光-电弧复合焊的研究;2580759208@qq.com。

徐锴简介:通信作者,正高级工程师,博士研究生导师;主要从事特种焊接材料、工艺研究及工程应用的开发;已发表论文70余篇;wellxk@sina.com。