环形集箱壁厚计算的研究分析

杜常宗,张亚宁,白云波,夏支文

(1 宁夏神耀科技有限责任公司,宁夏 银川 750011;2 浙江大学,浙江 杭州 310000)

目前,在节能环保等国家政策的影响下,能源、石化等行业锅炉及其他反应炉越来越向大炉型、高温、高压力参数方向转变。锅炉以及气化炉等的内部管路操作压力越来越高,水冷壁管目前的设计压力可高达33 MPa[1]。因结构要求,炉内受压管路需要进行弯管来增大空间利用率以提高热效率或者增加管路柔性以补充热膨胀差。弯管在炉内管路中属于应力集中部位,工厂爆管多发生在弯管区域,其中环形集箱相较于一般弯头因其360°弯曲且起到分配流量和汇流的核心作用,从而对其受力安全性要求更为苛刻。

弯管是通过直管冷弯或热弯[2]制成,弯制过程中外弧侧受拉导致厚度减薄,内弧侧受压导致增厚[3],目前制造厂弯管过程中主要控制弯管外弧壁厚减薄率和弯管圆度来保证弯管质量。另外DL/T 438《火力发电厂金属技术监督规程》还要求:“弯管内、外弧侧最小壁厚应不小于GB/T16507.4计算的最小需要厚度”。

为了保证环形集箱受压运行安全性,应合理确定弯管壁厚,通常环形集箱外径相较于壁厚大很多,本文以某气化炉环形集箱为例,对采用不同标准计算的弯管外弧、内弧侧最小壁厚进行比较,并以等厚度理想圆形截面和不等壁厚轴向截面集箱为例按照不同弯曲半径/外径和不同压力条件进行应力分析,得出环形集箱弯管壁厚的控制要求。

1 弯管壁厚的计算

1.1 GB/T16507对弯管壁厚计算的规定

目前水管锅炉及气化炉等内件管路的国标计算多按照GB/T16507-2013《水管锅炉》。其中对弯管和内外弧无开孔圆弧形集箱筒体的最小需要厚度δmin计算按式(1):

δmin=δt+C1

(1)

圆弧形集箱筒体的设计厚度计算按式(2)~(3):

δdc=δt+C

(2)

C= C1+C2+C3

(3)

制造减薄量C2的计算按式(4)~(6):

(4)

(5)

(6

钢管厚度负偏差C3的计算按式(7):

(7)

弯管外弧计算厚度按式(8)~(9):

(8)

(9)

弯管内弧计算厚度按式(10)~(11):

(10)

(11)

弯管中弧按直管段理论计算厚度按式(12):

(12)

式中:δt为理论计算壁厚,mm;Ko为外弧侧形状系数;Ki为内弧侧形状系数;p为计算压力,MPa;Do为弯管外径,mm;R为弯管的弯曲半径(下同),mm;φw为焊缝减弱系数,当弯管为无缝钢管时取值为1.0;[σ]为弯管许用应力(设计温度下),MPa;C1为腐蚀裕量,对锅炉管一般取0.5 mm,或由设计人员确定;C2为制造减薄量,mm;C3为厚度负偏差,mm;m为钢管厚度负偏差,%。

1.2 其他标准对弯管壁厚计算的规定

选取其他管道标准对于弯管壁厚计算的相关规定作参照对比:

GB/T 20801-2020《压力管道规范 工业管道》中给出的弯管筒体的最小厚度(可用设计厚度替代)计算按式(13):

td=t+C2+C3

(13)

弯管的计算厚度按式(14):

(14)

弯管外侧计算系数按式(15):

(15)

弯管内侧计算系数按式(16):

(16)

式中:td为设计厚度,mm;t为计算厚度,mm;I为计算系数(下同);P为设计压力(下同),MPa;Φ为纵向焊接接头系数,当弯管为无缝钢管时取值为1.0;S为设计温度下许用应力(下同),MPa;W为焊接接头高温强度降低系数,CrMo钢材料在设计温度低于427 ℃时取1.0;Y为计算系数,对设计温度低于482 ℃的钢管取0.4(下同);C2为腐蚀裕量;C3为机械加工深度,对未规定公差的管子取0.5 mm。

DL/T 5054-2016《火力发电厂汽水管道设计规范》中,弯管最小需要壁厚计算按式(17):

(17)

弯管外侧壁厚修正系数I按式(15);弯管内侧壁厚修正系数I按式(16);式(17)中:Sm为最小需要壁厚,mm;η为许用应力修正系数(下同),对于无缝钢管取1.0;ω为蠕变条件下纵向焊缝焊接强度降低系数,CrMo钢材料在设计温度低于427 ℃时取1.0;[σ]t为设计温度下材料的许用应力,MPa;C为腐蚀裕量。

GB50764-2012《电厂动力管道设计规范》。中给出的弯管最小需要壁厚计算按式(18):

(18)

弯管外侧壁厚修正系数I按式(15);弯管内侧壁厚修正系数I按式(16);式(18)中:Sm为最小壁厚,mm;[σ]t为设计温度下材料的许用应力,MPa;C为腐蚀、磨损和机械强度要求的附加裕量。

ASME B31.1-2020《Power Piping》中给出的弯管最小需要壁厚计算按式(19):

(19)

弯管外侧壁厚修正系数I按式(15):弯管内侧壁厚修正系数I按式(16);式(19)中:tm为最小需要壁厚,mm;E为设计温度下焊缝接头系数,对无缝钢管取1.0;W为焊接强度减弱系数,设计温度在蠕变范围以下的无缝管取1.0;A包括机械加工裕量、机械强度要求裕量、腐蚀裕量。

ASME B31.3-2020《Process Piping》中给出的弯管所需最小厚度计算按式(20):

(20)

弯管外侧壁厚修正系数I按式(15):弯管内侧壁厚修正系数I按式(16);式(20)中:tm为弯管所需最小厚度,mm;D为管外径,mm;E为纵焊缝基本质量系数,对无缝钢管取1.0;W为焊缝接头强度降低系数,CrMo钢材料在设计温度低于427 ℃时取1.0;c包括加工、腐蚀、冲蚀裕量。

比较上述式(1)~式(20)可见,国内外相关标准对于弯管内、外弧的形状系数规定一致;直管计算壁厚理论公式略有不同,但都来源于内压薄壁圆筒壁厚计算的中径公式;国内外相关标准最新版本都综合考虑了内、外弧的最小需要壁厚计算,老版本或被替代标准仅校核弯管外弧侧的计算壁厚,说明弯管内弧侧在制作过程中尽管会壁厚增厚,但仍可能引起结构失效。

另外,腐蚀及加工裕量的规定也各不相同,不同标准的适用范围及适用介质各不相同。GB/T 16507适用于固定式水管锅炉,内部受压管道流通介质主要是热水及蒸汽;GB/T 20801适用于压力管道,内部流通介质主要是气体、液化气体、蒸汽等;DL/T 5054用于火力发电厂范围内汽水金属管道的设计,尤其是四大管道的计算,内部流通介质主要是热水及蒸汽;GB50764适用于火力发电厂内输送蒸汽、水等介质的管道设计;ASME B31.1适用于蒸汽动力锅炉和热水锅炉的外部管道,内部流通介质包括但不限于蒸汽、水、油、气体和空气;ASME B31.3适用于炼油、化工等工厂及相关企业中所有外部流体的管道。

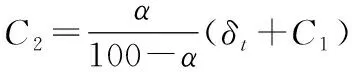

1.3 环形集箱壁厚计算实例

以某气化炉环形集箱为例,按不同标准计算弯管内外弧最小需要厚度,计算输入条件见表1,计算结果见表2。集箱中介质为汽水混合物。

表1 弯管壁厚计算输入条件

表2 按不同标准计算的弯管壁厚

上述章节各标准中,焊缝削弱系数(或称为:纵向焊接接头系数、许用应力修正系数、焊缝接头系数、纵焊缝基本质量系数等)取值根据各标准侧重点而略有不同。腐蚀裕量C1除标准说明外统一按2 mm。弯管的制造减薄量C2,DL/T 5054、GB 50764、ASME B31.1未给出计算公式,而是依据弯曲半径与管子外径比推荐壁厚增大系数。

根据上述计算结果显示,所有标准中内弧最小需要壁厚均大于外弧最小需要壁厚,且除了GB/T16507标准弯管设计壁厚是由弯管外弧最小需要壁厚控制外,其他标准中都是由弯管内弧最小计算壁厚控制,说明在理论计算中受压弯管内弧侧受到的应力工况更苛刻,而根据项目现场实际经验和爆破实验结果[4],弯管出现泄露问题的多出现在外弧侧,故针对环形集箱进行应力分析。

2 环形集箱的应力分析

针对环形集箱做应力分析评估,以规格为Φ273×30的集箱为例,针对等厚度理想圆形截面和不等壁厚轴向截面集箱分别按以下两种工况进行应力分析:

(1)设计内压11.5 MPa,设计温度390 ℃,弯曲半径R选取6D、5D、4D、3D,分析内、外弧薄膜+弯曲应力以及沿外下壁面等效应力的变化情况。

(2)设计内压选取3.9、10、13.8、18.6、29.7、35 MPa,设计温度390 ℃,弯曲半径R选取6D,分析内、外弧薄膜+弯曲应力以及沿外下壁面等效应力的变化情况。

集箱材料选用12Cr1MoVG,考虑弯管后出现较大的塑性变形,取泊松比μ=0.5[5],考虑到本文仅对环形集箱内弧、外弧等部位进行应力对比分析,故暂不考虑水压试验工况、风载、地震载荷和设备重量等其他载荷工况。

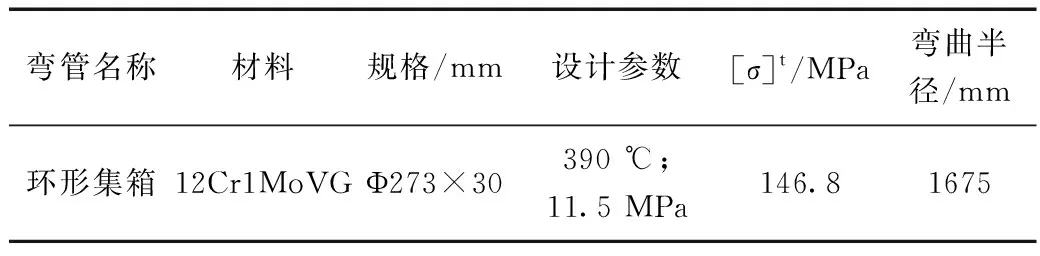

2.1 有限元模型的建立

使用ANSYS软件进行有限元分析,根据环形集箱结构特性以及载荷边界条件的对称性,选取1/4模型。按照JB4732-1995《钢制压力容器—分析设计标准》(2005 确认版)中的规定采用Tresca第三强度屈服准则对最大剪切应力沿壁面法向方向进行应力线性化后评估。考虑到操作工况为高温高压环境,选取薄膜应力+弯曲应力作为评估对象。

1/4模型的环形集箱结构如图1所示,采用映射网格及扫掠进行网格划分,网格质量≥0.9。左右两端面分别施加Z=0和X=0约束,并施加对称约束。

图1 环形集箱分析模型

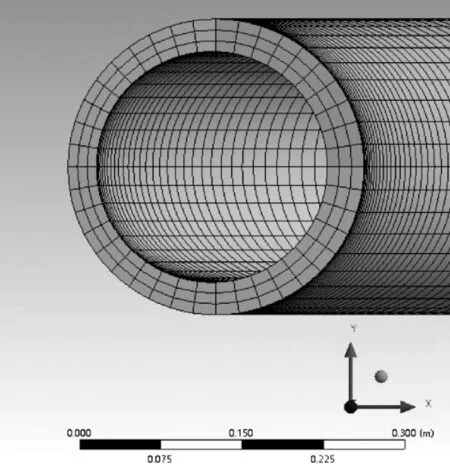

不等壁厚轴向截面集箱建模时采用偏心圆结构[5],根据GB/T12459-2017中规定管件端部壁厚不小于公称壁厚的87.5%,故设定环形集箱外弧侧减薄12.5%,因采用偏心圆结构,内弧侧增厚12.5%,内外连接部位圆滑过渡,如图2所示,网格质量≥0.9。

图2 不等壁厚集箱轴向截面

共选取3个应力考察路径:Path1(外壁下半圆弧A1~A2)、Path2(内弧侧壁厚方向B1~B2)、Path3(外弧侧壁厚方向C1~C2),如图3所示。

图3 集箱轴向截面上应力分析路径

2.2 计算结果分析

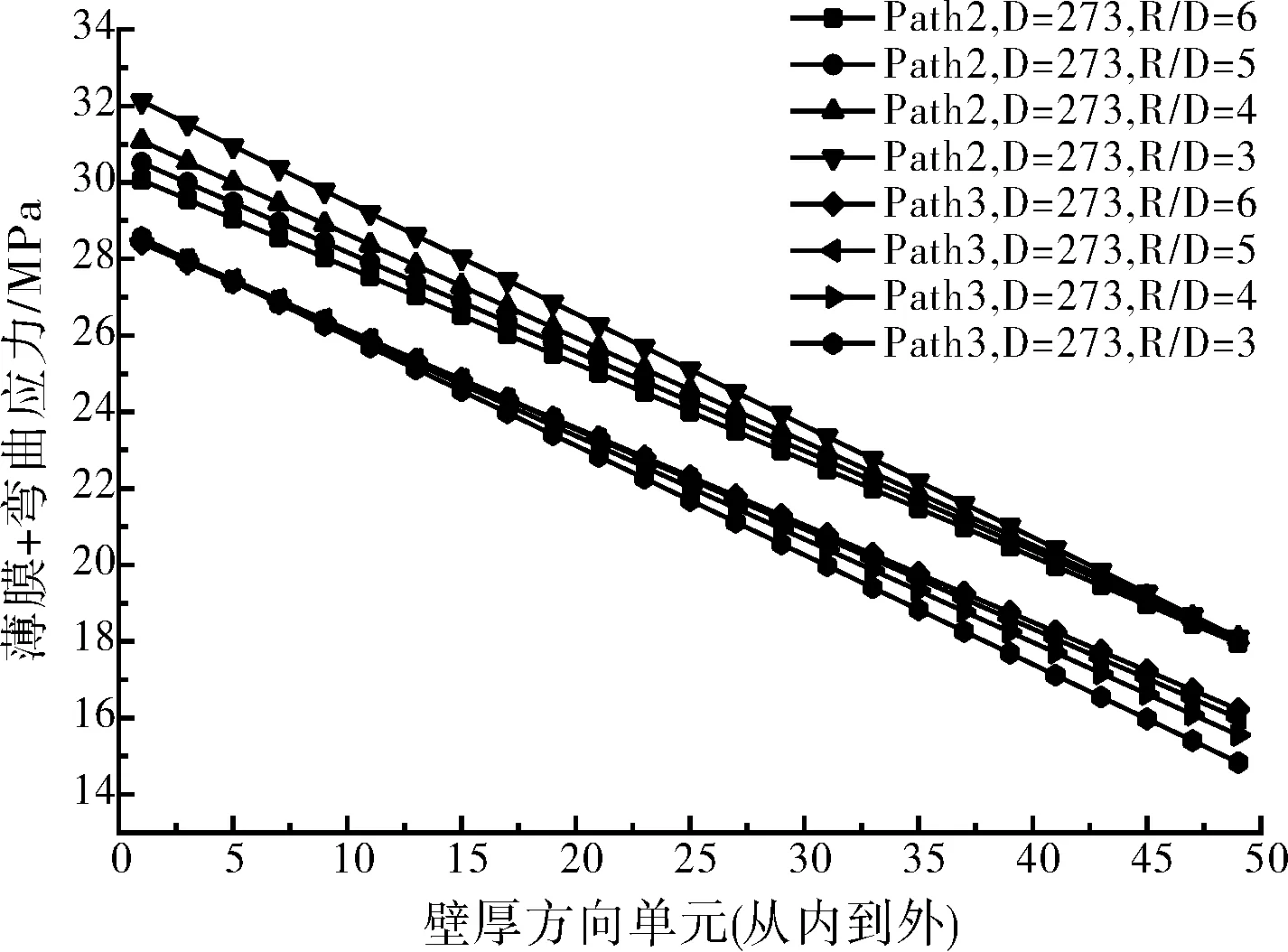

针对等厚度理想圆形截面集箱按工况(1)对Path2、Path3路径上的薄膜应力+弯曲应力的分析结果如图4所示。

图4 工况(1)条件下理想壁厚截面中Path2、Path3路径上薄膜+弯曲应力

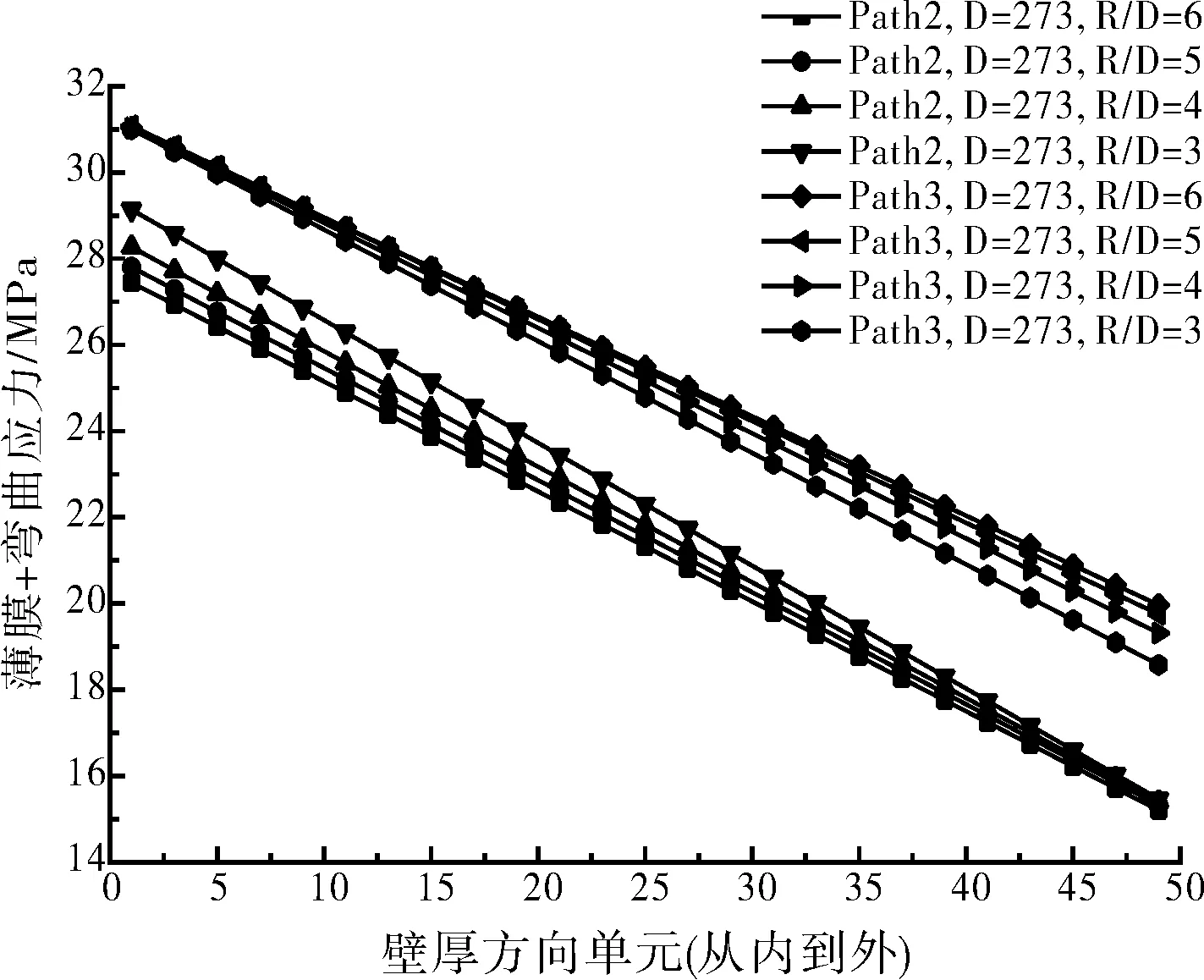

针对不等壁厚轴向截面集箱按工况(1)对Path2、Path3路径上的薄膜应力+弯曲应力的分析结果如图5所示。

图5 工况(1)条件下不等壁厚截面中Path2、Path3路径上薄膜+弯曲应力

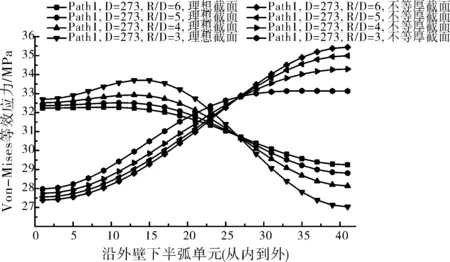

针对理想截面和不等壁厚截面集箱按工况(1)对Path1路径上的Von-Mises等效应力的分析结果如图6所示。

图6 工况(1)条件下理想截面和不等壁厚截面中Path1路径上等效应力

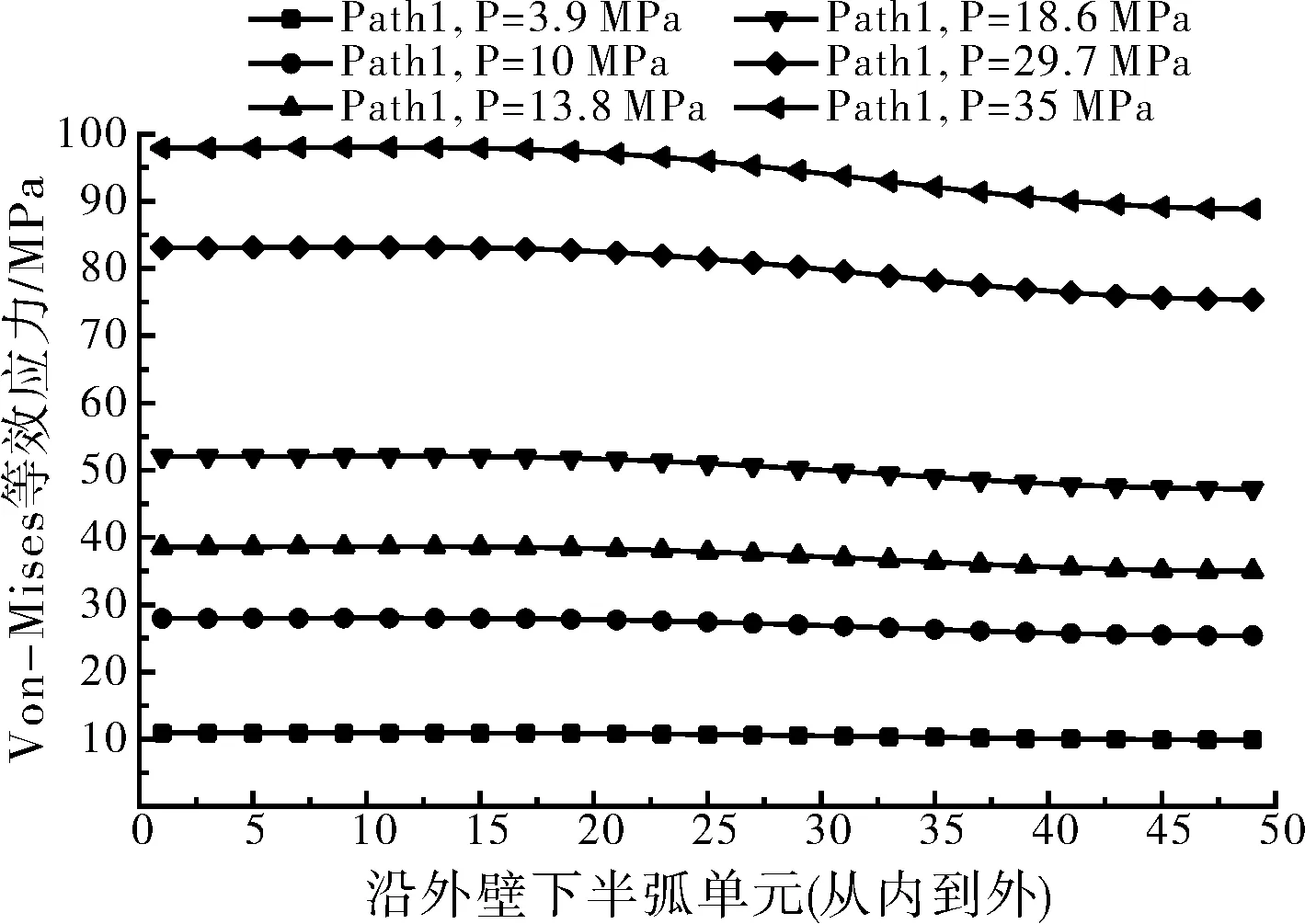

针对等厚度理想圆形截面集箱按工况(2)对Path1路径上Von-Mises等效应力的分析结果如图7所示。

图7 工况(2)条件下理想截面中Path1路径上等效应力

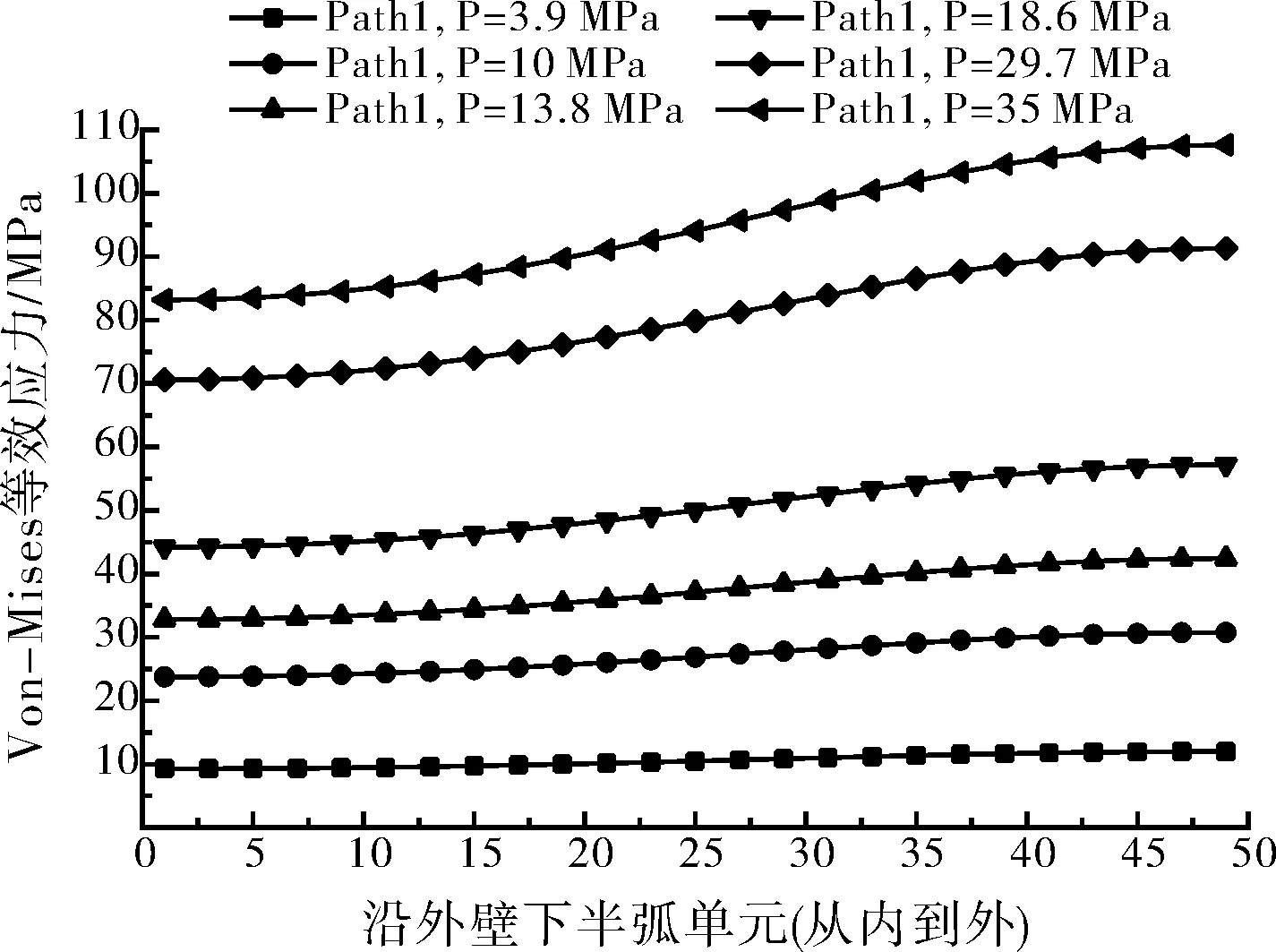

针对不等壁厚截面集箱按工况(2)对Path1路径上Von-Mises等效应力如图8所示。

图8 工况(2)条件下不等壁厚截面截面中Path1路径上等效应力

由图4可知,等厚度理想截面集箱最大切应力在内弧侧内壁面处,R/D越小,最大切应力越大,且内弧与外弧应力变化越大,内弧侧越属于危险应力截面,此情况与第1.3节按理论计算由内弧侧壁厚决定弯管壁厚情况匹配。

由图5可知,不等壁厚轴向截面集箱最大切应力在外弧侧内壁面处,此时弯曲半径/外径R/D的大小对最大切应力影响不大;但R/D越大,内弧与外弧应力变化率越小,应力分布更均匀。

由图6可知,内压作用下等厚度理想圆形截面集箱等效应力内弧侧高、外弧侧低;不等壁厚集箱等效应力内弧侧低、外弧侧高,两者呈近似对称分布,这是因为弯管过程中塑性变形,等效应力因变形协调导致重分布[6],使得最大应力区域从内弧向外弧侧转移。图6所示为理想截面到壁厚变形率为12.5%的不等壁厚截面集箱的应力变化情况,那么必然存在一个壁厚变形率使得受内压时内外壁应力相等,此时截面应力分布最均匀,受力状态最好,大于此壁厚变形率,外弧侧为危险区域,小于该壁厚变形率,内弧侧为危险区域,故标准中根据不同R/D,规定了不同壁厚减薄率。

由图7和图8可知,集箱所受内压越大,截面上应力变化越大,不等壁厚轴向截面集箱等效应力相对于等厚度理想圆形截面集箱应力重分布越厉害,且越靠近外弧侧,随着内压增大,外弧侧产生较大轴向拉应力,使得外弧侧减薄的趋势更明显,且拉应力抵消了内弧侧所受压应力,降低了内弧侧发生失效的风险。

因此,理想壁厚情况下,内弧侧所受应力大于外弧侧所受应力,管子弯曲变形后截面变成不等壁厚,则外弧侧应力大于内弧侧应力。实际项目实施过程中弯管如不严格控制壁厚变形率,则最大危险区域可能出现在外弧侧,再由于长周期运行后流体介质含固量升高,在离心力作用下导致内压非均匀分布加剧了外弧侧应力集中,故产生了实际项目现场弯管泄露多出现在外弧侧的现象。

3 结 论

(1)环形集箱壁厚理论计算中,国内外标准对于弯管内、外弧的形状系数规定一致,直管计算壁厚理论公式略有不同,但都来源于内压薄壁圆筒壁厚计算的中径公式;标准中内弧最小需要壁厚均大于外弧最小需要壁厚,说明理论计算中弯管内弧侧所受应力更大。

(2)根据实际制造过程,环形集箱截面为不等壁厚截面。采用偏心圆结构按外弧侧减薄12.5%建模进行应力分析,最大应力区域由内弧转移到外弧,存在一个壁厚变形率使得受内压时内外壁应力相等,此时截面应力分布最均匀,受力状态最好,大于此壁厚变形率,外弧侧为危险区域,小于该壁厚变形率,内弧侧为危险区域。且R/D越大,内弧与外弧应力变化率越小,应力分布更均匀。

(3)环形集箱所受内压越大,截面上应力变化越大,不等壁厚轴向截面集箱等效应力相对于等厚度理想圆形截面集箱应力重分布越明显,且越靠近外弧侧应力越大。

(4)环形集箱壁厚计算时应综合考虑内弧、外弧的最小需要厚度以及制造减薄量;在弯管制造后按标准的要求最大壁厚减薄率评估弯管的质量;针对在役的环形集箱应定期通过测厚仪等方式检查内、外弧的实际壁厚不小于最小需要壁厚。