高压水射流的流场动态行为机理分析

张培铭,袁 聪,朱丽莎

(1.广西机械工业研究院有限责任公司,广西 南宁 530000;2.肇庆学院机械与汽车工程学院,广东 肇庆 526061)

1 引言

高压水通过特定结构的喷嘴时形成的高速射流具有强大的冲刷能力,在多种工业工程领域有重要的应用,如采矿工程、高压清洗、水体污染治理等。针对不同的应用场景,国内外学者们开展了大量的研究。

文献[1]分析了自激振荡脉冲雾化喷嘴的流动特性,总结了喷嘴空化效果的重要影响因素。文献[2]研究了掘进机截割头的喷嘴结构,根据辅助截割效果分析了高压射流喷嘴的关节环节。文献[3]研究了极限工况下的射流泵的流动特性,探讨了阻塞流动的形成机理。文献[4]提出了风琴管射流自激频率的估算模型,研究了射流特性参数的演变规律。文献[5]研究了流场结构尺寸对淹没式圆孔射流的冲蚀效果的影响。文献[6]研究了喷嘴内的流动结构对雾化效果的影响。文献[7]对引擎雾化喷嘴的起始阶段的动态特性进行了研究,揭示了液核前端的伞状结构以及跨音速流动现象。文献[8]分析了喷嘴尺寸参数对自振射流的影响。

通常喷嘴的尺寸极小,而且水射流的速度通常为100m/s的量级,造成高压喷射流的时间及长度尺寸均较小,难以通过常规实验手段测量相关流场变量。因此高压喷射流的流场结构仍未得到透彻的研究。近年来,随着计算机技术的进步以及计算流体力学的发展,流场数值模拟俨然成为喷射流的重要分析手段。但是针对高压清洗场合的水射流数值模拟仍较罕见,尤其是高压水射流的喷嘴内流场及喷嘴外的雾化过程仍有待研究。这里拟使用基于OpenFOAM开源平台开发的求解器对通过某种喷嘴结构的高压水射流开展三维瞬态流场模拟,并根据数值模拟结果揭示各区域的流场结构,分析喷射流的重要作用机制,为高压水射流清洗的应用研究提供参考。

2 数学模型

本研究仅针对无空化条件下的准稳态的高压水射流,并不关注喷射流的初始过渡状态。另外喷嘴出口外为1MPa的高压空气,可以预知喷射流将在喷嘴下游处首先发生雾化,然后冲击挡板壁面并诱发猛烈的液核破碎。

因此,将采用VOF流相界面捕捉算法计算液滴和液核表面张力,揭示射流液核的动态演变过程。

相输运方程为:

动量方程为:

最后构建出如下的压力方程:

上述压力方程中,对压缩性相关项采用全隐性处理手段,以便处理局部跨音速流动。使用线性状态方程描述各流相的可压缩性:

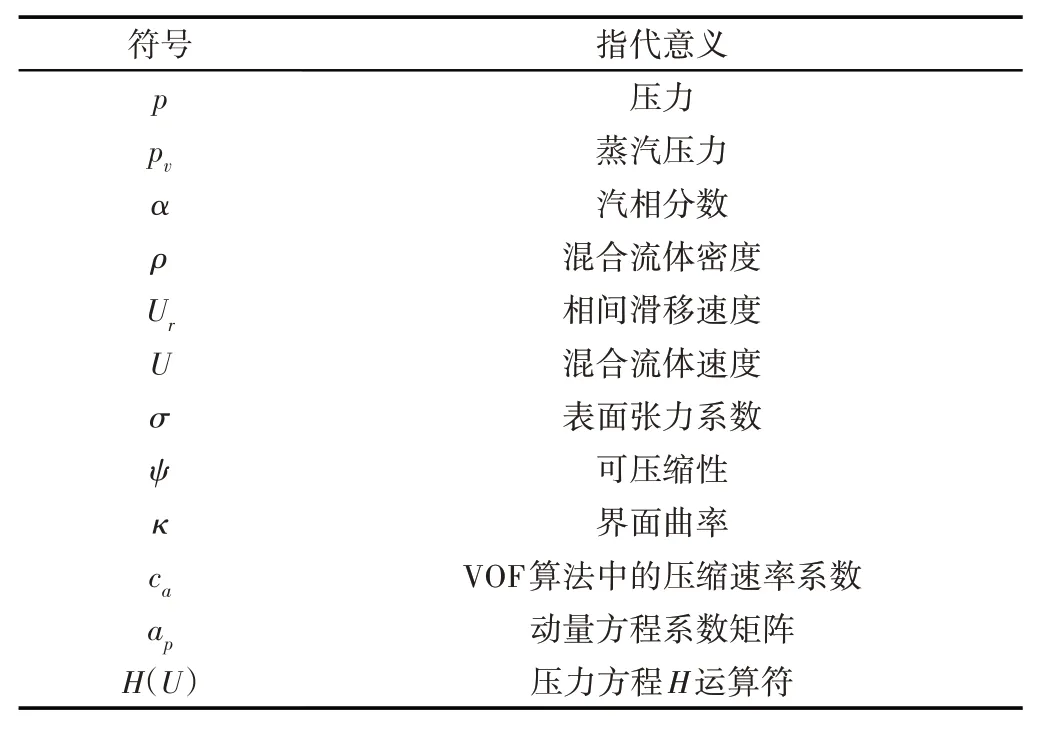

使用WALES模型描述亚尺度湍流,其较传统的Smagorinsky湍流模型在近壁面的区域具有更理想的效果[9]。上述方程中各符号指代的物理意义可参加,如表1所示。下标l和v分别指代液相和汽相。

表1 各符号的指代意义Tab.1 Nomenclature

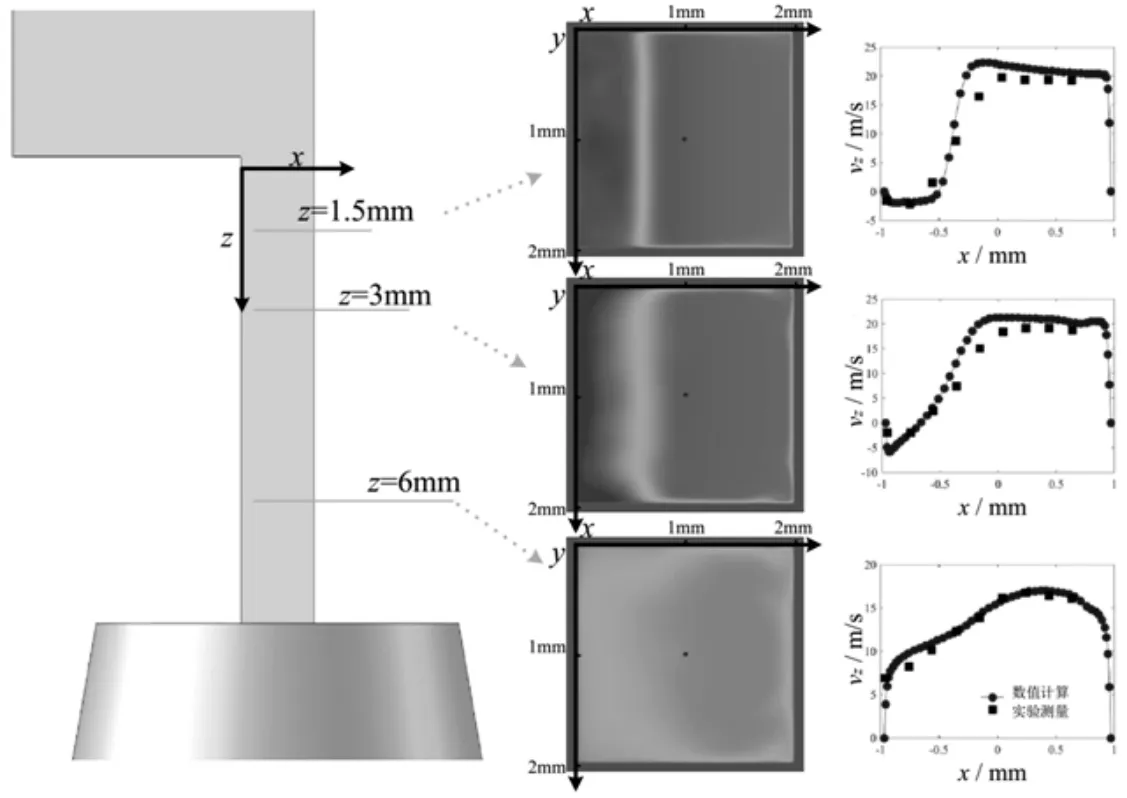

3 数值模拟方法验证

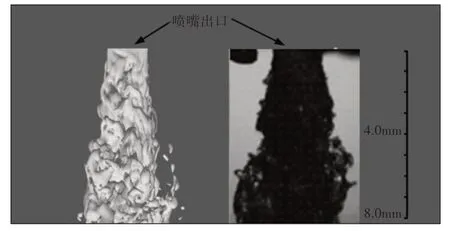

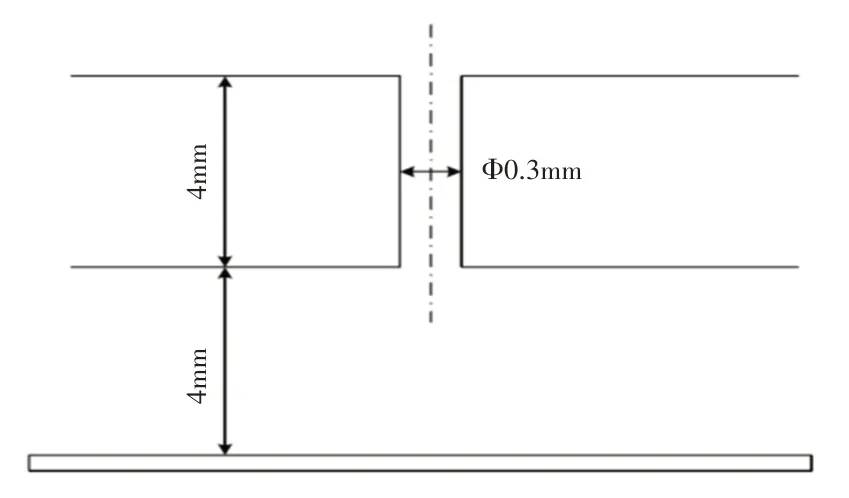

将方孔高压喷射流作为测试算例,对数值模拟方法开展验证计算。算例的几何尺寸及网格模型,如图1所示。数值模拟获得的方孔截面速度曲线,及其与文献[9]的实验测量结果对比图,如图2所示。数值模拟预测了方孔左侧壁面处的环流现象,并且时均速度值与实验测量结果较为接近,整体误差为6.3%。数值模拟结果得到的方孔出口处液核轮廓与实验拍摄照片的对照图,如图3所示。液核在离开方孔后立刻呈现非规整的表面轮廓,表明流场已经产生较强的不稳定性。整体而言,数值模拟方法较好的复制了方孔射流的流场动态变化趋势,说明数值模拟方法的有效性。

图1 方孔射流的流域结构尺寸及计算网格Fig.1 Geometric Structure Flow Domain in the Validation Case of Square Nozzle and the Corresponding Grid Model.

图2 孔内速度分布曲线对比图(实验数据引自文献[9])Fig.2 Velocity Curve within the Square Nozzle(Experimental Data from Reference[9])

图3 孔出口处的液核轮廓(照片引自文献[9])Fig.3 Liquid Jet Morphology at the Outlet of Nozzle(Experimental Data from Reference[9])

4 模拟计算设置

流场出口及入口均使用恒定总压边界条件(Total Pressure),入口和出口压力分别为31MPa和1MPa,出于压力波的考虑流场出口结合了无反射的算法(Non-Reflective)。其余的壁面均为无滑移壁面。流场的几何尺寸,如图4所示。

图4 水射流的几何尺寸Fig.4 Geometric Dimension of Water Jet

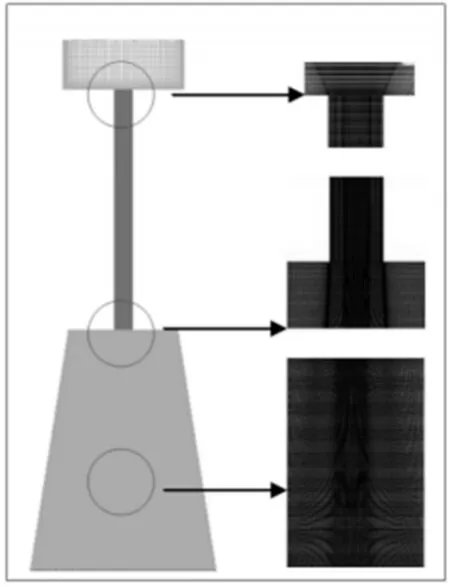

高压水经过直径0.3mm 长度4mm 的喷嘴后形成高速水射流,对距喷嘴出口4mm处的挡板产生巨大的冲击作用。使用的网格模型,如图5所示。

图5 网格模型Fig.5 Grid Model

共有约4百万网格单元。本研究仅针对准稳态的高压水射流,并不关注喷射流的初始过渡状态。

5 计算结果及讨论

以下将根据算例二的流场模拟结果对高压水射流的流场结构进行初步的分析,并且该流场结构分析针对不同的流场区域进行单独讨论,如图6所示。

图6 喷射流的瞬时流动状态Fig.6 Instantaneous Flow Structure of Water Jet

5.1 喷嘴入口处的流场结构分析

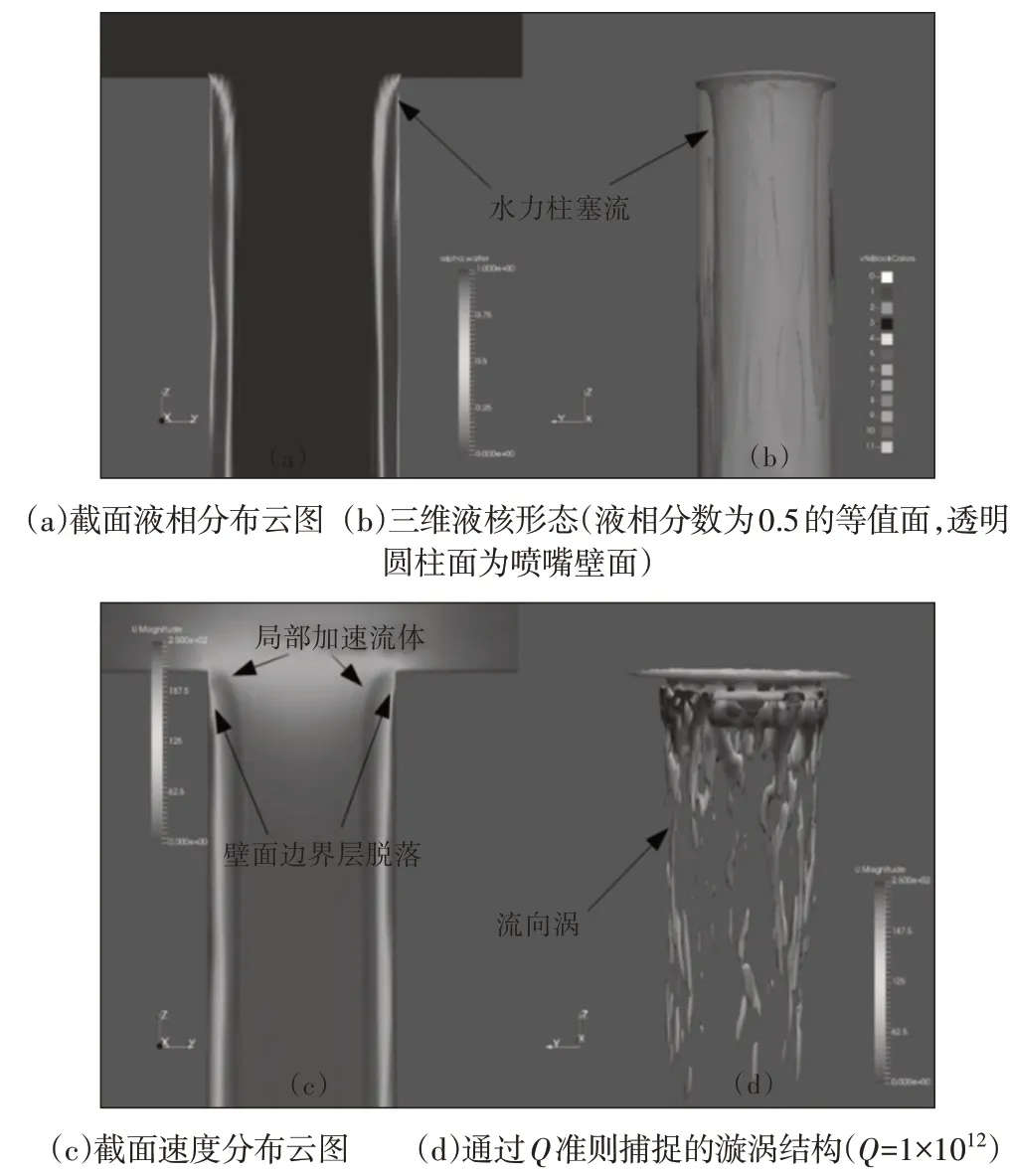

流体经过喷嘴入口时发生近壁面边界层脱落现象,如图7(c)所示。使得入口处的实际有效通流面积小于喷嘴的横截面,形成断面收缩现象(Contracta Vena)。另外由于喷嘴的长度/直径比较大(13.3),在靠近壁面的区域存有从出口处卷入的空气,形成水力柱塞流(Hydraulic Flip)(图7(a,b))。

图7 喷嘴入口处的流场结构Fig.7 Flow Structure at Nozzle Inlet

水力柱塞流将进一步减小有效同流面积,造成经过喷嘴入口拐角处的液体发生局部加速。上述三种因素都使喷嘴入口处的不稳定性增强,产生漩涡结构,如图7(d)所示。另外水力柱塞流现象能够有效抑制拟序漩涡的形成,因此入口处的漩涡结构以流向涡为主。

5.2 喷嘴中间部分的流场结构分析

由于喷嘴的直径较小,造成局部雷诺数较小,喷嘴中间部分的流场结构逐渐回复至较为平稳的层流状态,经过一段距离后,入口处产生的流向涡明显减弱,如图8(b)所示。

图8 喷嘴中部的流场结构Fig.8 In-Nozzle Flow Structure

另外由于水力柱塞流效应壁面附近充斥动力粘度较小的空气,也有效地降低壁面处的剪切效应,从而切断漩涡根源。尽管空气与液体的边界面较为不稳定,并在流场模拟结果中存在一些扰动,如图8(a)所示。但由于模拟计算中并未考虑空化现象,因此该部分的不稳定性及扰动并未影响到整体的层流状态,液核表面仍较为光滑。

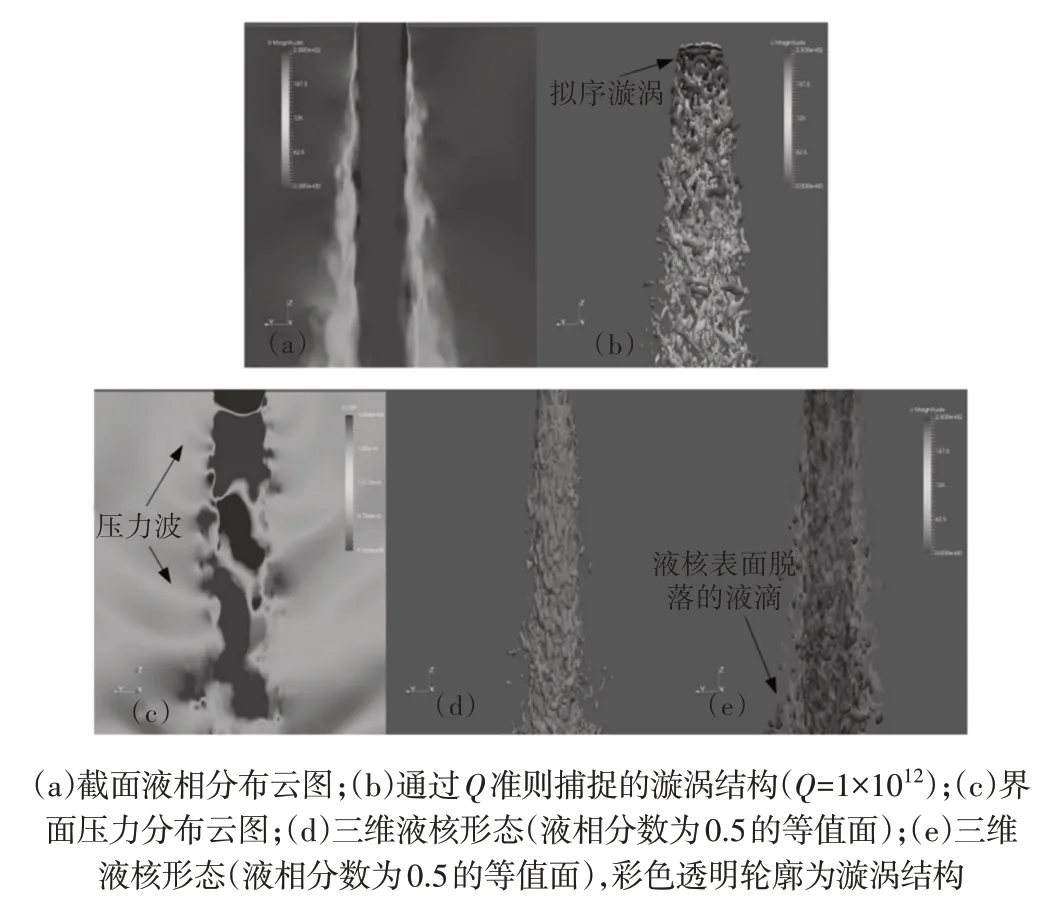

5.3 喷嘴出口处的流场结构分析

液体通过喷嘴出口处后,在液核表面形成拟序漩涡,如图9(b)所示。并迅速瓦解在下游处发展成大量的不规则漩涡结构。在这些高强度的漩涡作用下,液核受到扭曲、剪切或拉伸,其表面开始变得坑洼不平,并形成数量较大的液滴散布在液核的四周。另外需要注意到,由于液核的速度较大,达到250m/s以上,形成局部跨音速流动(Transonic Flow),在液核四周产生极为显著且规则的压力波。

图9 喷嘴出口处的流场结构Fig.9 Flow Structure at Nozzle Inlet

5.4 挡板处的流场结构分析

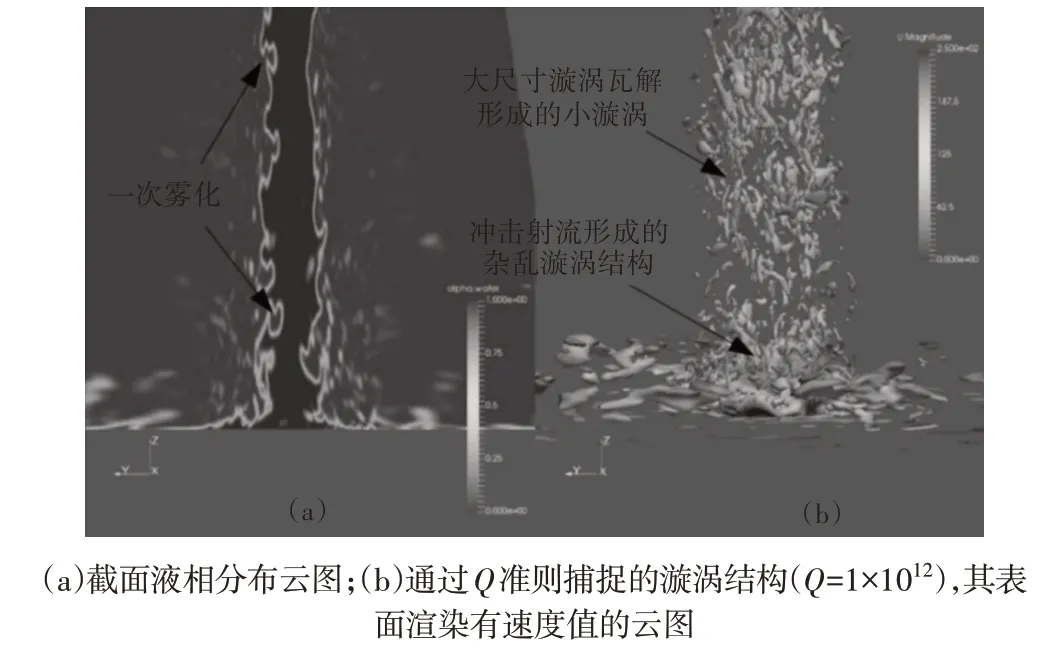

在挡板处上游约(0.5~3)mm 的区域,大尺寸漩涡瓦解产生数量巨大的小漩涡,如图10(b)所示。同时,液核开始发生一次雾化现象(Primary Atomization),液核呈现出与其直径尺寸相当的凹坑,如图10(b)所示。

图10 喷嘴出口处的流场结构Fig.10 Flow Structure Near the Bottom Plate

这些凹坑使液核逐渐丢失轴对称性,并最终导致液核对挡板的不规则冲击。挡板的最大压力并不存在于圆心位置,而是与液核的不规则形态相关,高压区域基本上与冲击液核位置重合,并且在图(iii)的瞬间产生较强的峰值压力(约为33MPa),如图11所示。液核冲击挡板后发生部分反弹形成大量液滴向四周散射,同时挡板表面处涌现出大量漩涡,另外紧贴着在挡板表面也形成层状的散射流动。

图11 连续时刻挡板处的流场结构(时间间隔为1×10-6s)Fig.11 Flow Structure on the Bottom Plate at Consecutive Instants with a Time Interval of 1×10-6s

6 结论

根据流场模拟结果,分析了高压水射流的流场结构,得到以下结论:

(1)该喷射流场的漩涡结构主要集中在三个区域,并且由不同的机制触发。喷嘴入口处的流向涡源于入口处壁面的边界层分离,喷嘴出口处的拟序漩涡瓦解诱发下游处的大量的流向涡,而挡板上的液核破碎造成大量杂乱分布的漩涡。

(2)挡板表面的压力分布呈现明显的瞬时变化特征,并且与液核的雾化过程具有密切的相关性。