煤气化细渣的恒温干燥特性研究

涂亚楠,刘定桦,2,3,王仪蓉,彭百勤,何 浩,闫昱洁,王 伟,林祥辉

(1.中国矿业大学(北京)化学与环境工程学院,北京 100083;2.苏州中材非金属矿工业设计研究院有限公司,江苏 苏州 215151;3.国家非金属矿深加工工程技术研究中心,江苏 苏州 215151)

煤炭气化是我国实现煤炭产业可持续发展的重要途径[1-3]。煤气化细渣是一种煤气化后残留的固体残渣。伴随着煤制油、煤制气等煤炭清洁利用量的逐年增加,煤气化细渣的产量也必然会日渐增多[4,5]。目前,我国处理煤气化细渣的主要方式仍是堆存和填埋,这不仅会造成严重的环境污染,也会造成资源的进一步浪费,不符合当前“碳达峰、碳中和”的循环经济政策[6]。

煤气化细渣的持水性强[7]、灰分高[8]、活性低[9]、热值低[10]等特点,限制了其作为再生资源的进一步利用。干基煤气化细渣大都含有20%~55%的固定碳[11,12],这意味着通过简单的脱水干化,即可有效提质。目前,大量学者在煤气化细渣的“减量化”(脱水、干化)方向做了大量研究,为煤气化细渣的干化提质、资源化利用提供了大量研究基础[8,13,14]。煤气化细渣由于其特殊的生成机制造成了其特殊的物理结构,这些特殊结构与其持水性强和干燥过程的相关性研究目前仍然较少。恒温干燥实验作为评价样品中的水分赋存状态[15]、明确干燥过程中的水分迁移规律[16]的重要手段,在煤气化细渣的干燥研究中也暂时缺失,亦未见煤气化细渣的恒温干燥动力学分析[17]和水分扩散机[16]理的相关研究报道。

本文首先系统地研究了煤气化细渣的物理结构(SEM-EDS、BET)与其高持水性的关系,明确了其持水性强和不易干化的根本原因。随后,通过不同温度下的恒温干燥实验,分析了干燥过程中煤气化细渣中水分的脱除过程,并构建了各干燥温度下的恒温干燥动力学模型。最后,结合稳定干燥过程中的水分扩散理论,总结了煤气化细渣的恒温干燥过程。研究结果为煤气化细渣的干化提质、资源化利用等提供了理论依据。

1 实验方案

1.1 实验样品

实验所用煤气化细渣取自山东省某煤化工企业,气化炉为德士古炉,原料为配煤,入炉之前被制成浓度为58%~60%的水煤浆,由煤浆泵配合喷嘴雾化后载入气化炉,炉内压力为4~4.2 MPa,温度约为1420 ℃。为保证样品均一性,分两天、多次采集后均匀混合。初始样品呈灰黑色膏状,有轻微泄水现象,触之柔软有砂砾感。

在Sartorius(MA35型,德国)自动水分分析仪中,于105 ℃下对收到基样品进行水分测定。平行测定3次,相对误差小于0.5%,取平均值为最终结果,为64.64%。初始样品平摊于托盘,在20 ℃,相对湿度60%条件下空气干燥,使其水分稳定,制备空气干燥基。工业分析、元素分析分别按GB/T 212—2008和GB/T 31391—2015所述方法测定。测试样品均为空气干燥基,最终结果为两次实验平均值,且相对误差小于0.5%。所得测试结果见表1。

可见,样品的干基灰分超过50%,挥发分较低。同时,样品中氢、氧元素含量较低,主要是气化炉中的高温高压和气化剂的剥蚀使得大量不稳定的含氧官能团分解与转化所致。

1.2 实验研究方法

1.2.1 SEM-EDS分析

样品的表观形貌通过ZEISS(EVO 18型,德国)扫描电子显微镜进行分析(SEM)。表面元素分布通过布鲁克Quantax电制冷能谱仪(德国)进行点扫描分析和面扫描分析(EDS)。测试之前,样品经干燥后表面做喷金处理,放大倍数为2000倍。

1.2.2 BET分析

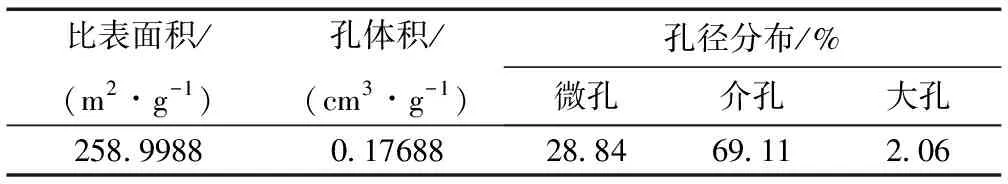

取干基样品1 g左右于麦克ASAP2460型(美国)静态氮吸附仪上进行低温(77 K)氮吸附实验(相对压力为10-3~1)。采用Brunauer-Emmett-Teller(BET)多点吸附模型线性回归求得煤气化细渣样品的比表面积;以N2吸附等温线的吸附分支数据,用DFT模型计算样品的总孔体积和微孔(≤2 nm)、介孔(2~50 nm)、大孔(≥50 nm)分布。

1.2.3 煤气化细渣的恒温干燥实验

在Sartorius(MA35型,德国)自动水分分析仪中,分别于80、90、100、110、120 ℃下对全水分原始样品进行恒温干燥实验。测试前先打开水分分析仪,待仪器预热到设定温度后,准确称取3 g(±0.01 g)原始样品平铺于样品盘。将样品盘快速置于样品台,运行计算机,以0.1 s时间间隔采集数据,直至样品恒重。以时间为横坐标,剩余质量百分比(mt)为纵坐标,绘制干燥曲线;以时间为横坐标,剩余质量百分比的微分的负数(-dmt/dt)为纵坐标,绘制干燥速率曲线。

1.2.4 干燥动力学基础

干燥过程中的失水率Mlr可定义为[16]:

式中,mt为t时刻样品的剩余质量百分数,%;me为某一温度干燥下的恒重质量百分数,%。

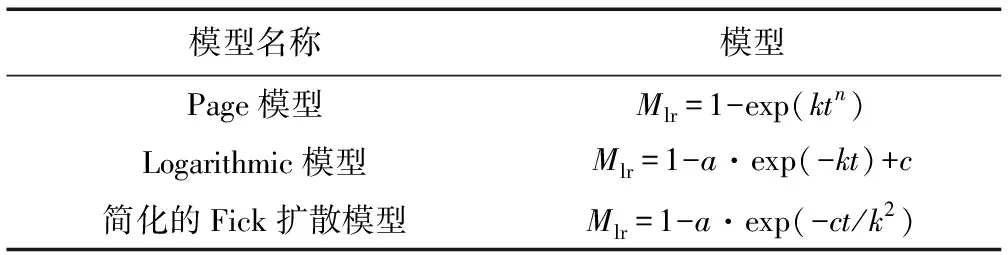

干燥过程是一个兼有传热和传质的复杂过程。为了研究样品的干燥机制、寻找干燥速率与干燥条件的内在关系,可通过建立煤气化细渣的干燥动力学模型,为干燥工艺的实现提供理论基础。目前,常用的干燥模型见表2[18]。

表2 常用的干燥模型

1.2.5 等效水分扩散理论基础

脱水过程中,水分迁移方向是由内到外,其主要阻力是由内向外扩散的阻力。干燥过程中物料层很薄,可认为是单层平铺。假设:①水分在颗粒内部分布均匀;②稳定干燥过程中,颗粒中水分扩散为一维等温扩散;③干燥过程中颗粒体积无明显变化;④忽略干燥过程中的环境阻力[16]。

定义一个水分扩散系数Deff,它表示水分在颗粒内部扩散的难易程度。在恒温干燥条件下某一时间范围内,有:

式中,t为干燥时间;d为颗粒平均直径;n为维数。

由假设(2),取式(2)的第一项,有:

由于实验过程中使用同一种样品,可认为平均直径相同。因此,令De=Deff/d2,式(3)可改写为:

对式(4)左右两边取对数,有:

ln(1-Mlr)=ln(8/π2)-4π2Det(5)

由式(5)可知,ln(1-Mlr)与t呈线性关系,可通过不同温度恒温干燥下的动力学模型计算不同时间下的ln(1-Mlr)值,按式(5)作线性拟合图,通过求解斜率,得到等效水分扩散系数De。

2 煤气化细渣的恒温干燥特性

2.1 煤气化细渣的物理结构

2.1.1 表观形貌及主要元素分布

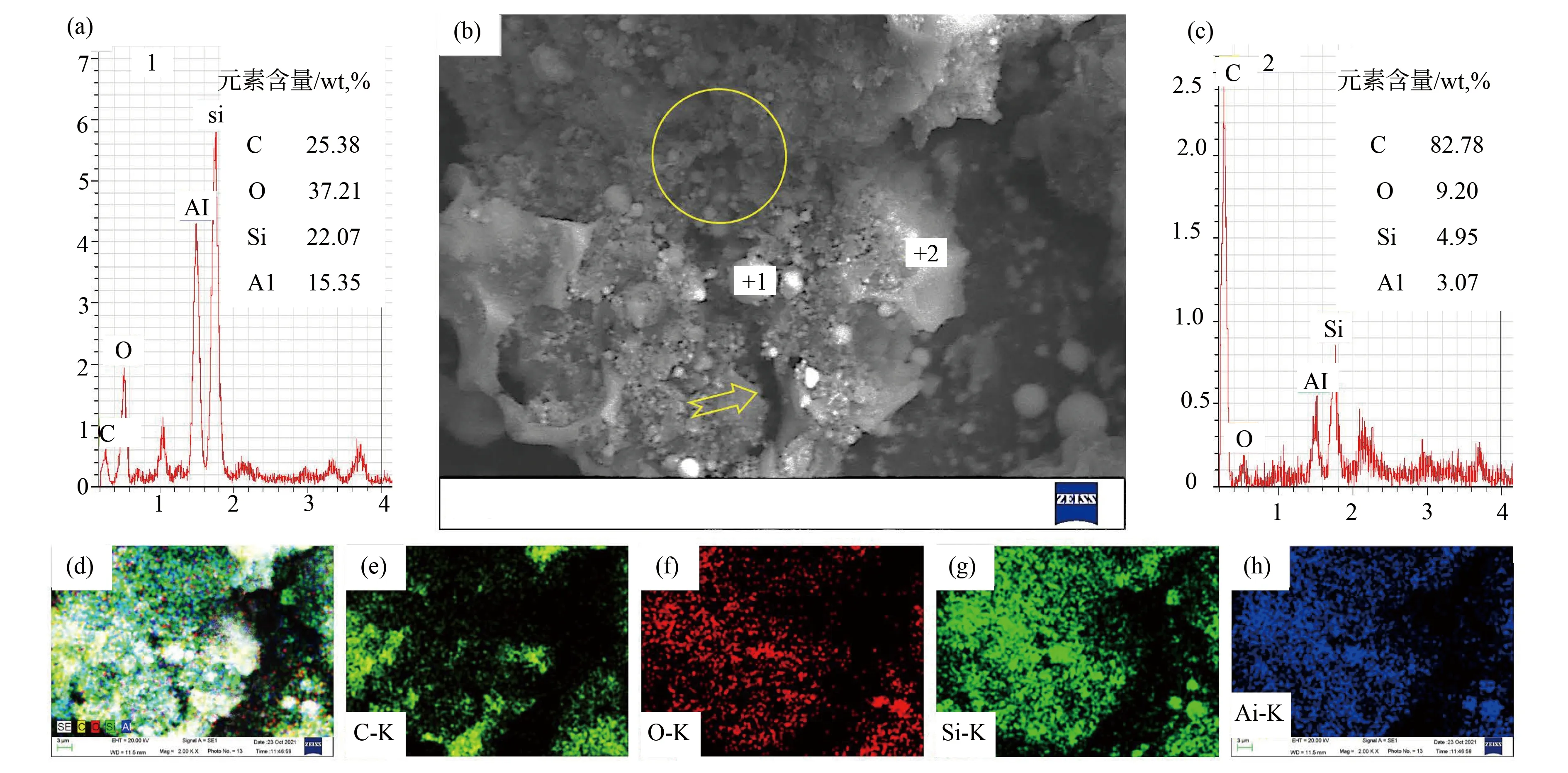

样品的表观形貌及主要元素分布如图1所示。煤气化细渣颗粒碳灰混杂严重,有大量在高温高压下被气化气体浸入、剥蚀后形成的无定形残碳,表面结构粗糙,有较多灰渣呈点缀状附着,且有较多的微小球形灰渣集簇成团与残碳颗粒紧密粘连。大量硅铝氧化物的存在为水分子提供了较多吸附点位[7]。此外,煤焦颗粒在气化炉和后续灰渣处理系统中的骤热骤冷,使得颗粒崩裂、不规则收缩严重,产生了大量如图1(b)中箭头所指处的大孔隙和圈中的絮状、蜂窝状结构。这种特殊的结构使得煤气化细渣的水分含量极高,持水性极强。

注:(a)(c)为图(b)中位置1、2的EDS点扫描图谱;(d)为EDS面扫描总图;(e)(f)(g)(h)为主要元素碳、氧、硅、铝的EDS面扫描图谱

2.1.2 比表面积与孔隙结构

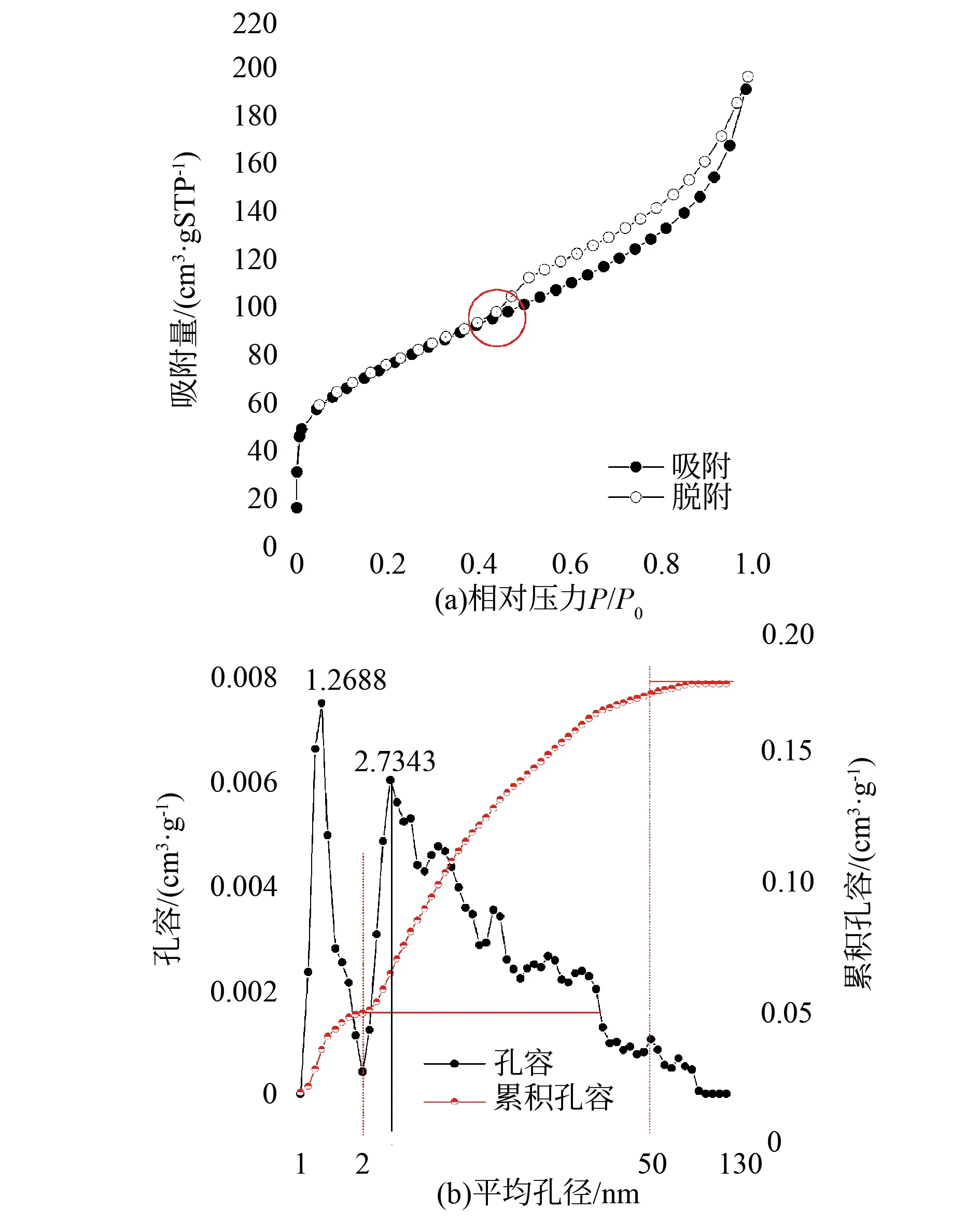

样品的N2吸附/脱附等温线如图2(a)所示,样品的孔容/累积孔容分布如图2(b)所示。样品的比表面积、孔体积及孔径分布见表3。如图2(a)所示,根据国际纯粹与应用化学联合会(IUPAC)对吸附等温线的分类,这种类似于倒“S”型的吸附等温曲线可归于Ⅱ型,表示在微孔到大孔的整个孔隙范围内,存在完整及连续的孔隙系统。N2分子在范德华力作用下,在相对压力较低(P/P0<0.45)时缓慢吸附在样品表面;随着相对压力升高(P/P0>0.45),N2分子在表面张力的作用下快速吸附、填充于孔隙内部;直至发生毛细冷凝(P/P0>0.95)[19]。当相对压力较高(P/P0>0.45)时,吸附/脱附等温线存在滞后线,样品的滞后线属于H4(IUPAC分类方法)型,这种类型的滞后线通常与介孔结构的毛细作用有关。相对压力较低(P/P0<0.45)时的吸附/脱附等温线的重合表明样品中存在大量半开口的微孔或死孔,相对压力较高(P/P0>0.45)时的吸附/脱附等温线分离意味着样品中存在大量介孔(类圆柱、类墨水瓶)和大孔(裂隙[20])。

图2 样品的N2吸附/脱特性和孔容分布

表3 样品的比表面积、孔体积及孔径分布

由表3可知,煤气化细渣的比表面积高达258.9988 m2/g,孔体积高达0.17688 cm3/g,其大比表面积和高孔体积使得样品持水性好且不易干燥。同时,结合图2(b),样品中微孔和介孔丰富,含量超过95%,且微孔中最可几孔径为1.2688 nm,介孔中最可几孔径为2.7343 nm,孔径偏小,孔隙的毛细作用较强,使得其干燥更为不易。

2.2 煤气化细渣的恒温干燥

2.2.1 恒温干燥过程分析

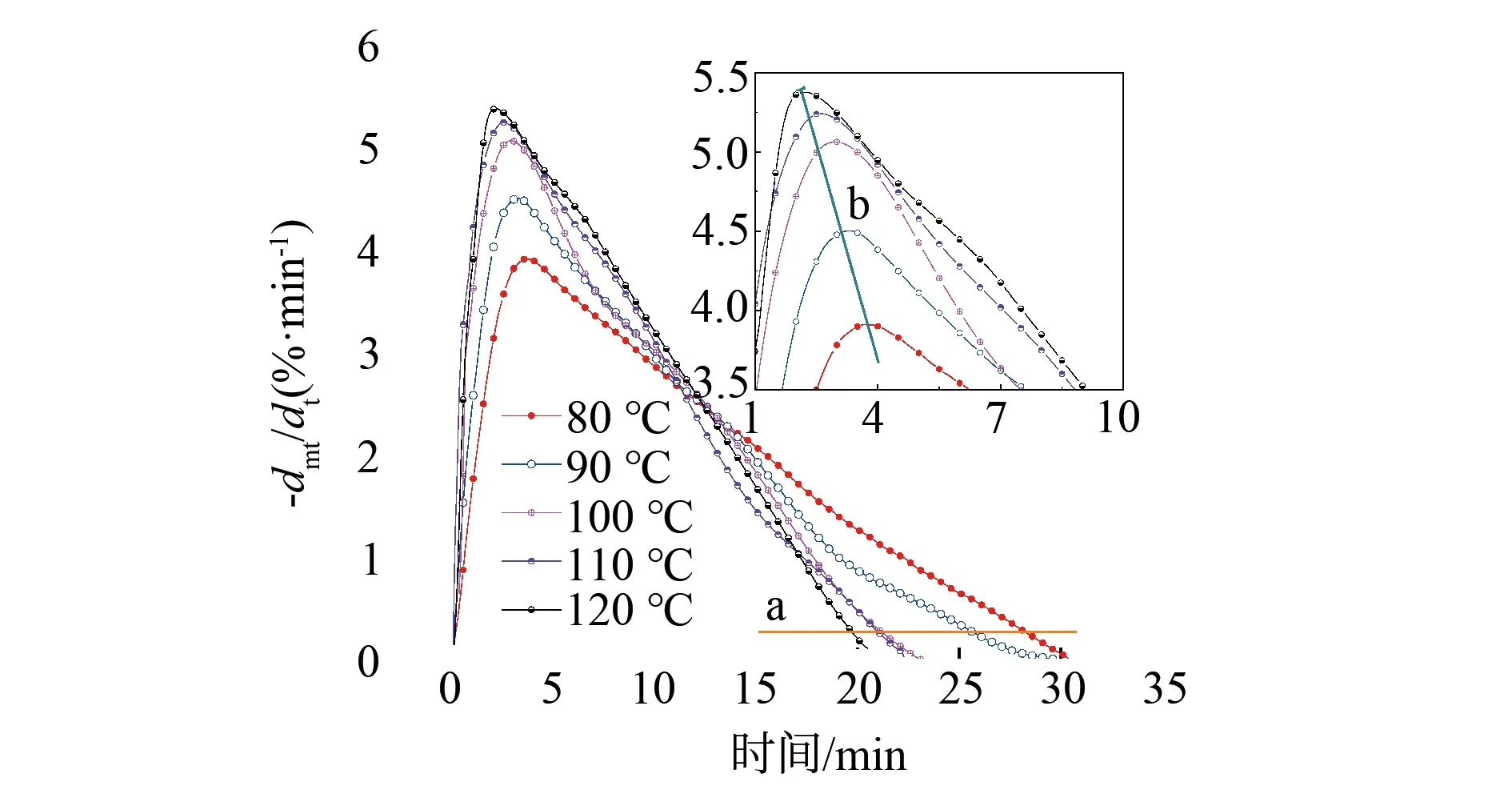

样品的恒温干燥曲线如图3所示,恒温干燥速率曲线如图4所示。在任一干燥温度下,干燥曲线均表现出先快速下降,再缓慢下降,直至恒定的形态。如图3中箭头a所示,随着干燥温度的升高,干燥曲线整体左移。如图3中箭头b所示,随着干燥温度的上升,样品达到恒重的时间减少,且达到恒重时的剩余质量百分数降低,这应与温度越高,结合水、结构水脱除更彻底,或温度较高,部分挥发性物质析出有关。

图3 样品的恒温干燥曲线

图4 样品的恒温干燥速率曲线

在任一干燥温度下,样品的干燥速率均在5 min内达到最大值,随后逐渐减小,直至干燥速率为0%/min。如图4中箭头a所示,随着干燥温度的升高,干燥速率达到0%/min的时间变短。此外,如图4中箭头b所示,随着干燥温度的上升,干燥速率的最大值变大,且达到最大干燥速率的时间变短。

干燥过程是颗粒表面和内部水分向空气中扩散迁移的过程,而水分子的移动方向取决于颗粒内部的水势差。恒温干燥过程中,水分的汽化主要发生在颗粒表面,颗粒内部含水量高于表面,因此会形成由内到外越来越高的湿度梯度。同时,会体现出由内到外逐渐降低的温度梯度。在干燥过程中,颗粒内部的主要推动力是湿度梯度和温度梯度。主要体现出在颗粒表面形成热风边界层,汽化的水蒸气通过该边界层扩散到空气中,而颗粒内部的水分向表面扩散的动态过程。

在受热的初始阶段,主要干燥驱动力是湿度梯度形成的水势差,样品表面的水分快速汽化,颗粒表面的水分大量脱除。干燥温度越高,样品表面的湿度梯度越大,汽化的水蒸气通过热风边界层扩散到空气中的速度越快,体现出在更短的时间内达到最大失重速率,且最大失重速率更大的现象。

综上所述,在某一干燥温度下,样品表面和大孔内的自由水先迅速蒸发,随后,样品内部孔隙中的毛细水和部分结构水逐渐向外传递,在样品的内外部之间形成一定的湿度梯度,这使得传质链式进行,直至干燥完成。随着干燥温度的升高,样品内外的湿度梯度和温度梯度更大,传质过程更显著,干燥更易完成。此外,在所选5个干燥温度下,干燥完成均需要至少20 min,这应与样品的表面粗糙、水分吸附点位较多,比表面积高,孔体积大且孔径偏小等有关。

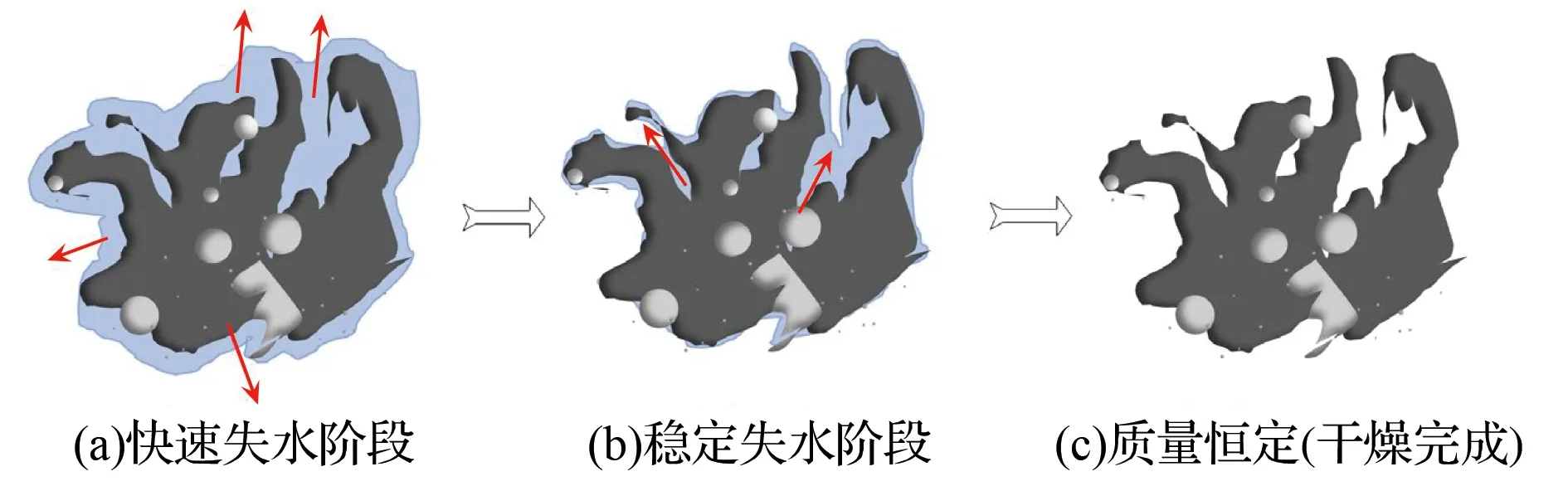

因此,煤气化细渣的恒温干燥过程如图5所示。主要可分为三个阶段,包括样品刚受热时的快速失水阶段、样品内部水分稳定向外扩散时的稳定失水阶段和质量恒定(干燥完成)阶段。

图5 煤气化细渣的恒温干燥过程示意

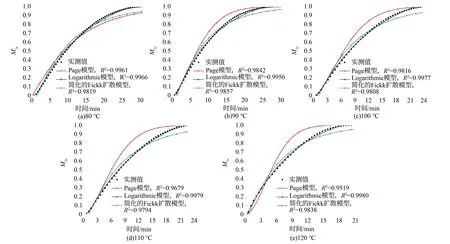

2.2.2 干燥动力学研究

干燥动力学是研究物料干燥脱水过程的基础。干燥过程是一个非常复杂的过程,涉及传热传质以及与物料本身特性和质量都有密切关系。而脱水动力学模型及模型参数是描述脱水过程中水分变化过程的特征量。同时,干燥动力学也是物料干燥工艺开发设计的基础,通过研究恒温干燥动力学及其参数,可为工业化设备及工艺提供理论基础。因此,建立煤气化细渣恒温干燥动力学模型对煤气化细渣的干燥提质具有重要的指导意义[16]。

利用表2中的三种动力学模型方程,进行非线性拟合,探究某一温度下煤气化细渣干燥过程中的失水率Mlr与时间t的关系,得到各个模型方程参数的最佳值。用拟合得到的相关系数(R2)来评价拟合精度。相关系数越接近1,拟合精度越高。各实验温度下的样品失水率实验值与三种模型的计算值的拟合图谱如图6所示。

图6 各实验温度下的样品失水率实验值与三种模型的计算值的拟合图谱

各干燥温度下,Logarithmic模型的拟合相关系数均高于0.99,均具有最高的拟合精度。各实验温度下均选择Logarithmic模型进行动力学分析。因此,煤气化细渣在80、90、100、110和120 ℃下的失水率模型分别如式(6)、式(7)、式(8)、式(9)和式(10)所示:

mlr80=1.2978×exp(-0.0674t)+0.205(6)

mlr90=1.2238×exp(-0.0885t)+0.1254(7)

mlr100=1.3413×exp(-0.0745t)+0.2626(8)

mlr110=1.3778×exp(-0.0719t)+0.3018(9)

mlr120=1.2267×exp(-0.1025t)+0.1874(10)

式(6)—(10)分别体现了煤气化细渣在80~120 ℃下的恒温干燥数学过程,为等效水分扩散系数的求解以及后续工业生产提供了数学和理论依据。

2.3 恒温干燥下煤气化细渣的等效水分扩散系数

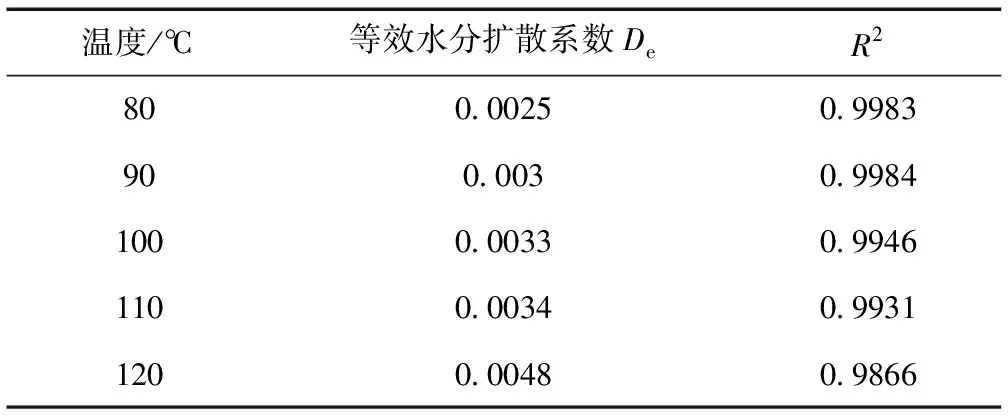

分别按式(6)—(10),计算80、90、100、110和120 ℃下不同时间的样品失水率Mlr。同时如图4所示,在各温度恒温干燥下,样品均在5 ~15 min内表现出较稳定的干燥速率梯度。因此,选择各温度干燥下5 ~15 min内的失水率数据按式(5)计算等效水分扩散系数De。计算结果见表4。

表4 不同温度恒温干燥下煤气化细渣的等效水分扩散系数

可见,温度越高,样品恒温干燥过程中的等效水分扩散系数De越大,水分越容易从颗粒内部扩散到外部,干燥更易进行。

在稳定失水阶段,主要干燥驱动力是湿度梯度和温度梯度形成的水势差,颗粒内部的毛细水在水势差的作用下向外部扩散,在颗粒表面气化后脱除。干燥温度越高,样品内部的湿度梯度和温度梯度越高,水势差越大,体现出更大的等效扩散系数,颗粒内部的水分扩散速度更快,在更短的时间内即可达到质量恒定(干燥完成)阶段的现象。

3 结 论

1)煤气化细渣颗粒碳灰混杂严重,表面结构粗糙。大量硅铝氧化物的存在为水分子提供了较多吸附点位。其比表面积高达258.9988 m2/g,孔体积高达0.17688 cm3/g,且微孔、介孔含量丰富,平均孔径偏小,使其持水性好(收到基水分高达64.64%)且不易干燥。

2)在任一干燥温度下,干燥曲线均表现出先快速下降,再缓慢下降,直至恒定的形态,而样品的干燥速率均在5 min内达到最大值,随后逐渐减小,直至为0%/min。干燥温度越高,样品达到恒重的时间越短,且达到恒重时的剩余质量百分数越低,而干燥速率的最大值越大,且达到最大干燥速率的时间越短。

3)各干燥温度下,Logarithmic模型均具有最高的拟合精度,因此构建了各实验温度下的Logarithmic恒温干燥动力学模型。

4)干燥温度从80~120 ℃,样品恒温干燥过程中的等效水分扩散系数De值介于0.0025~0.0048,且温度越高,De值越大,干燥越易进行。