压缩机电机用无取向硅钢二次退火组织和磁性能

陆佳栋, 黄 杰, 张建雷, 岳重祥

(江苏省(沙钢)钢铁研究院, 江苏 张家港 215625)

近年来,为响应国家节能减排的号召,各类家用电器和中小型电机逐步更新换代。无取向硅钢作为制造电机铁芯的重要金属功能材料,因其具有低铁损、高磁感的优点,需求量逐年提升[1-4]。在生产家用电器时,一般需要将无取向硅钢先冲压叠片,后二次退火。二次退火主要有两个目的,一是消除硅钢片冲压后边部的残余应力和晶格畸变;二是采用较高的二次退火温度可以进一步提高硅钢片的磁性能[5-8]。

当前压缩机电机铁芯常用的无取向硅钢牌号为50W800、50W600等,其中50W800钢市场用量最大。因此,国内各大先进钢铁生产企业针对压缩机电机铁芯需要二次退火这一特点,开发了压缩机电机专用的无取向硅钢产品。开发这一系列产品的思路主要有两种,分别是在现有钢种成分基础上提高Si含量或提高Al含量[9-10]。目前关于这两种成分体系无取向硅钢二次退火后组织和磁性能的研究较少。本文以国内某钢厂生产的不同成分体系的无取向硅钢50W800为研究对象,分析研究了不同成分体系的无取向硅钢二次退火后组织和磁性能的演变规律,为压缩机电机用无取向硅钢的开发提供技术支持。

1 试验材料及方法

本试验材料为国内某钢厂生产的0.50 mm厚无取向硅钢退火板,其化学成分如表1所示。

试样S1~S3主要的生产流程为铁水KR脱硫处理、转炉炼钢、RH真空精炼,经连铸得到220 mm厚连铸坯;该连铸坯在1160 ℃的加热炉内保温150 min后,经R1和R2两机架粗轧及F1~F7七机架精轧后得到2.50 mm厚热轧钢卷。粗轧温度为960 ℃,终轧温度为860 ℃,卷取温度为650 ℃;热轧钢卷经连续式酸洗-五机架冷连轧至0.50 mm厚冷轧钢卷;该冷轧钢卷经连续退火涂层至成品钢卷,退火均热段温度分别为870 ℃和910 ℃,均热段保温时间为65 s。

将两种不同退火温度下的试样S1~S3沿横纵向分别剪切加工成尺寸为30 mm×300 mm的样条,选取横纵向样条各8片组成一组试样,共有6组试样在Linn KS-38高温退火炉中进行二次退火。二次退火温度为800 ℃,升温速率为4 ℃/min,降温速率为3 ℃/min,在高温区保温2 h,退火过程中使用氮气保护。

沿轧向取二次退火前后的试样制成金相试样,磨抛后经4%硝酸酒精腐蚀;采用Zeiss Axio光学显微镜进行显微组织观察,并利用直线截距法测量平均晶粒尺寸;采用TD-8520磁性能测量仪测量二次退火前后试样的磁性能、磁化曲线和磁导率曲线。在50 Hz频率、1.5 T磁感应强度下测试铁损P1.5/50,在5000 A/m磁场强度下测量磁感应强度B50;磁化曲线和磁导率曲线的磁感应强度测试范围为0.05~2.00 T。

2 试验结果及分析

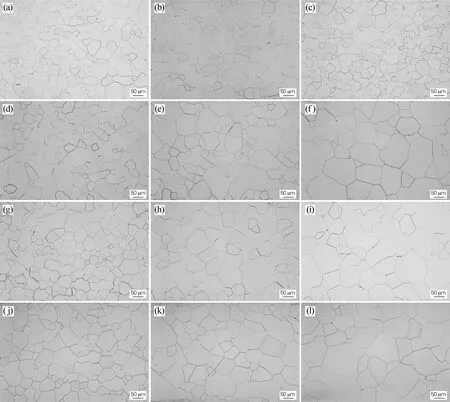

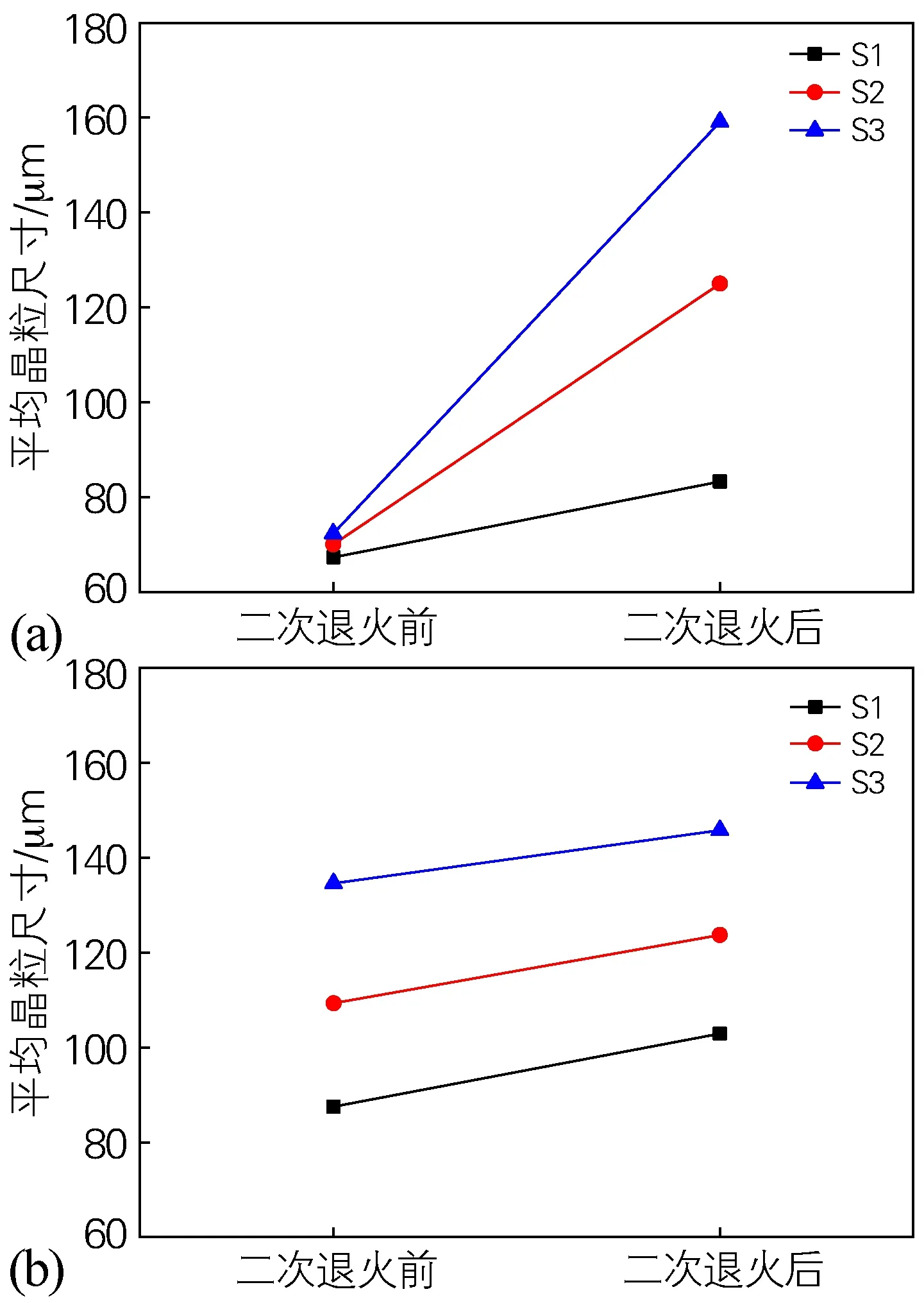

图1为不同成品退火温度下试样S1~S3二次退火前后的显微组织,图2为不同成品退火温度下试样S1~S3二次退火前后的平均晶粒尺寸。可知,当成品退火温度为870 ℃时,二次退火前S1~S3试样晶粒尺寸相差不大,约70 μm;随着成品退火温度升高至910 ℃,二次退火前S1~S3试样的晶粒尺寸分别增大至87.5、109.3、134.6 μm。经800 ℃二次退火后,对于成品退火温度为870 ℃的试样,试样S3的晶粒长大最明显,平均晶粒尺寸由72.3 μm大幅增至159.1 μm,增大了120%;试样S2的晶粒长大幅度仅次于试样S3,平均晶粒尺寸由70 μm增大至125 μm,增大了78.5%;而试样S1的晶粒长大幅度最小,平均晶粒尺寸由67.3 μm增大至83.3 μm,仅增大了23.7%。相比之下,成品退火温度为910 ℃的试样二次退火后晶粒长大幅度较小。其中,试样S1晶粒尺寸由87.5 μm增至102.9 μm,晶粒长大幅度虽然是最大的,但也仅增大了17.6%;S2试样的晶粒长大幅度略低于S1试样,平均晶粒尺寸由109.3 μm增至123.7 μm,增大了13.1%;试样S3的晶粒长大幅度最小,平均晶粒尺寸由134.6 μm增至145.8 μm,只增大了8.3%。

图1 不同成品退火温度下试验钢800 ℃二次退火前(a~c,g~i)、后(d~f,j~l)的显微组织成品退火温度:(a~f)870 ℃;(g~l)910 ℃ 试验钢:(a,d,g,j)S1;(b,e,h,k)S2;(c,f,i,l)S3Fig.1 Microstructure of the tested steels primary annealed at different temperatures before(a-c, g-i) and after(d-f, j-l) secondary annealing at 800 ℃ Primary annealing temperature: (a-f) 870 ℃; (g-l) 910 ℃ Tested steel:(a, d, g, j) S1; (b, e, h, k) S2; (c, f, i, l) S3

图2 不同成品退火温度下试验钢二次退火前、后的平均晶粒尺寸Fig.2 Average grain size of the tested steels primary annealed at different temperatures before and after secondary annealing(a) 870 ℃; (b) 910 ℃

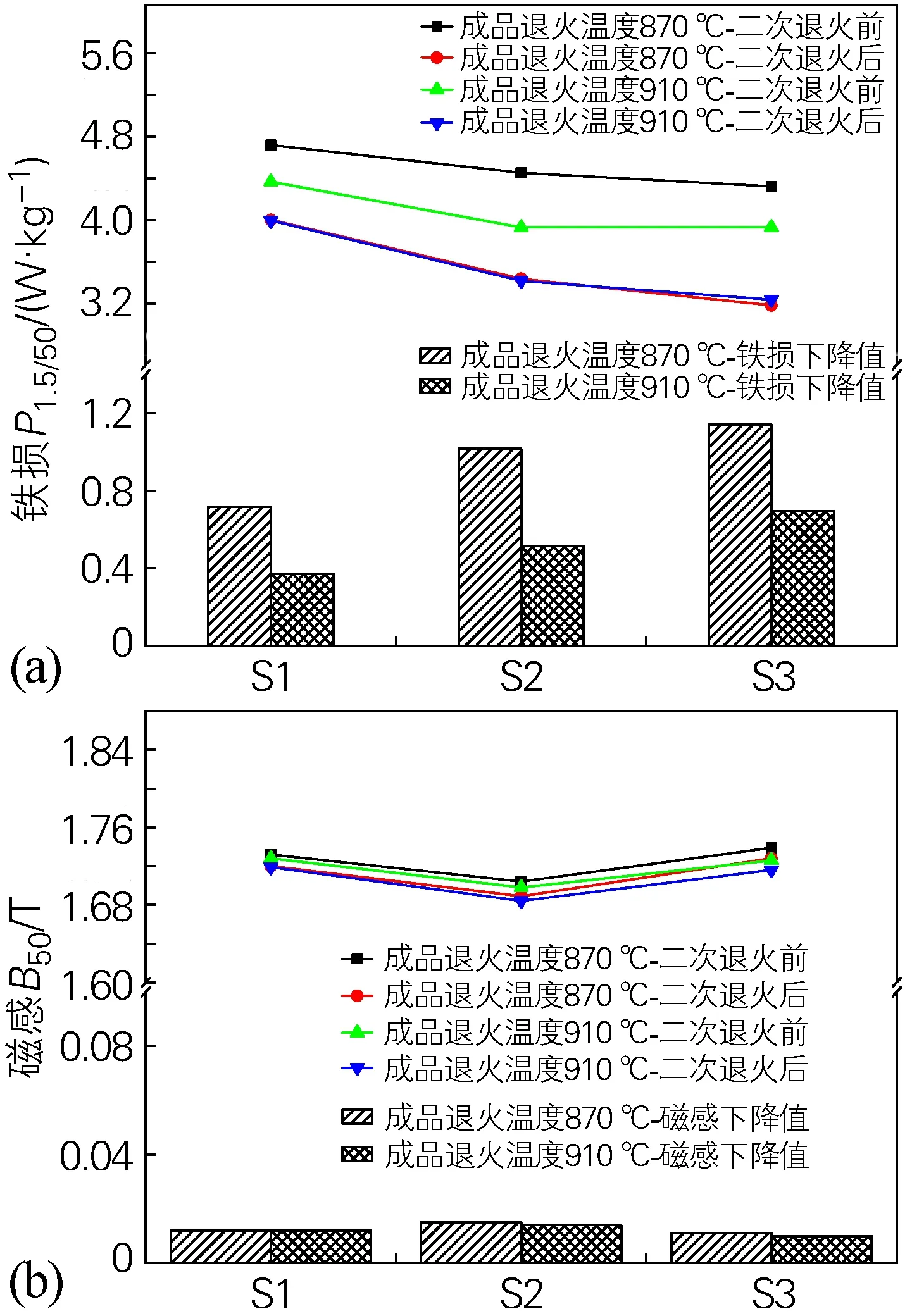

图3为不同成品退火温度下S1~S3试样二次退火前后的铁损P1.5/50和磁感B50。可以看出,成品退火温度越高,二次退火前试样S1~S3的铁损越低;经800 ℃二次退火后,试样S1~S3的铁损继续降低;但铁损下降值并不是固定的,成品退火温度不同、成分体系相同试样的铁损均降低至同一水平。不同成分体系试样的铁损下降潜力不同,其中,试样S3的铁损下降潜力最高,铁损能下降至3.2 W/kg;并且当成品退火温度为870 ℃时,S3试样二次退火后铁损降幅最大,降低了1.14 W/kg。试样S2的铁损下降潜力略低于试样S3,铁损能下降至3.4 W/kg。相比之下,试样S1的铁损下降潜力最低,铁损能仅下降至4.0 W/kg。在磁感B50方面,当成品退火温度相同时,试样S1与S3的磁感比较相近,而试样S2的磁感较低。经800 ℃二次退火后,试样S1~S3的磁感均略有下降,但降幅不大。其中,试样S2磁感下降幅度最大,也仅下降了0.015 T。

图3 不同成品退火温度下试验钢二次退火前、后的铁损P1.5/50(a)和磁感B50(b)Fig.3 Iron loss P1.5/50(a) and magnetic induction B50(b) of the tested steels primary annealed at different temperatures before and after secondary annealing

根据上述试验结果,相比成品退火温度910 ℃的试样,可以看出,成品退火温度870 ℃的试样经800 ℃二次退火后,晶粒长大较为明显,铁损降幅较大,磁性能显著提升。因此,对于压缩机电机用无取向硅钢,较优的工艺是成品退火工艺为870 ℃×65 s,二次退火工艺为800 ℃×2 h。为了进一步了解二次退火后无取向硅钢磁化性能的变化情况,对二次退火前后试样的磁化曲线和磁导率曲线进行了测量。

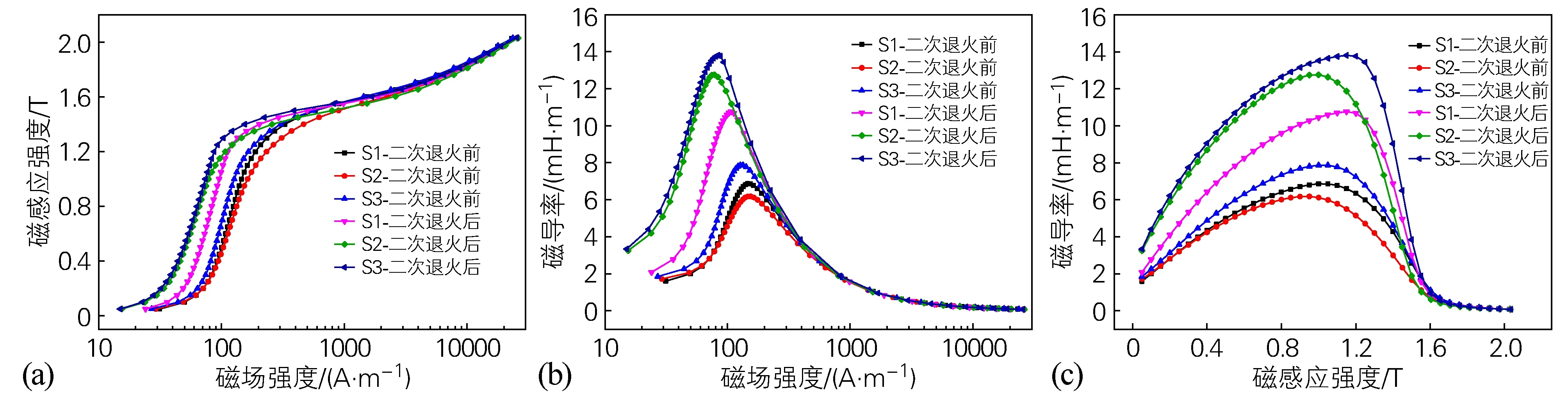

图4为成品退火温度870 ℃的试样在二次退火前、后的磁化曲线(B-H)和磁导率曲线(μ-H,μ-B),测试频率为50 Hz。从图4(a)中B-H曲线的变化可以看出,当外加磁场强度低于1000 A/m时,二次退火后试样的磁感应强度明显优于二次退火前;随着外加磁场强度提升至2000 A/m,二次退火后试样的磁感应强度与二次退火前逐渐趋于一致;外加磁场强度进一步升高,超过5000 A/m时,二次退火后试样的磁感应强度趋于饱和,并逐渐低于二次退火前。

图4 成品退火温度为870 ℃下试验钢二次退火前、后的磁化曲线(a)和磁导率曲线(b,c)Fig.4 Magnetization curves(a) and permeability curves(b, c) of the tested steels primary annealed at different temperatures before and after secondary annealing (b) μ-H; (c) μ-B

在磁导率方面,从图4(b)的μ-H曲线可以看出,二次退火前S1~S3试样的峰值磁导率分别为6.9、6.2、7.9 mH/m。经800 ℃二次退火后,试样S1~S3的峰值磁导率均发生了大幅提升。其中,试样S3峰值磁导率的提升幅度最大,达到了13.8 mH/m;试样S2峰值磁导率的提升仅次于试样S3,达到了12.7 mH/m;试样S1峰值磁导率的提升最不明显,仅达到10.7 mH/m。

从图4(c)的μ-B曲线可以看出,对于二次退火前的试样,当磁感应强度低于1.6 T时,试样S3的磁导率高于试样S1和S2,试样S2的磁导率最差;随着磁感应强度继续提高,S1~S3试样的磁导率逐渐趋于一致。经800 ℃二次退火后,试样S1~S3在磁感应强度0~1.6 T范围内的磁导率得到显著提升。其中,当磁感应强度低于1.0 T时,试样S1~S3的磁导率快速升高,试样S3的磁导率略高于试样S2,明显高于试样S1。随着磁感应强度由1.0 T提升至1.2 T,试样S1和S3的磁导率继续升高,而试样S2的磁导率逐渐降低。磁感应强度继续提升至1.6 T时,试样S1~S3的磁导率急剧降低,试样S3的磁导率仍高于试样S1和S2,试样S2的磁导率逐渐低于试样S1。

3 讨论

通过上述试验结果可以看出,成分体系对压缩机电机用无取向硅钢二次退火后组织和性能有重要的影响。在无取向硅钢中,Si可以提高电阻率,从而降低铁损;Al的作用与Si相近,同样能增加电阻率,使铁损降低[11]。不同之处在于,在炼钢过程中,Al能更有效地脱氧,提高钢水纯净度。不仅如此,Al含量的高低对析出相AlN的大小及分布有直接影响,通常认为Al含量较低时,Al和N易形成细小弥散的AlN钉扎在晶界处,阻碍退火晶粒长大,使磁性能恶化;Al含量较高时,析出相AlN聚集长大,形成数量较少但尺寸较大的AlN,有利于退火晶粒长大,磁性能得到提高[12-14]。

本文中试样S1为常规成分体系,试样S2为高Si成分体系,试样S3为高Al成分体系。对比分析上述试验结果,可以发现二次退火后无取向硅钢磁性能的提升并不是固定的,不同成分体系无取向硅钢二次退火后磁性能的提升潜力不同。对于同一成分体系的无取向硅钢,成品退火温度的提高会使得成品铁损逐渐降低[15-16]。但经相同二次退火工艺处理后,铁损下降并不是固定的。成品铁损越低,必然会减少铁损进一步下降的空间。当无取向硅钢铁损的下降潜力全部释放后,铁损将不再降低。因此,二次退火后无取向硅钢磁性能的提升潜力与成品退火温度无关。除此之外,通过对比常规成分体系和高Si成分体系的无取向硅钢,还可以发现采用高Al成分体系的无取向硅钢二次退火后晶粒更易长大,铁损下降潜力最大;高Al成分体系的无取向硅钢的磁感与常规成分体系的无取向硅钢维持同一水平,明显优于高Si成分体系的无取向硅钢。

然而,二次退火后无取向硅钢的磁感应强度并非一直低于二次退火前。从二次退火前后试样的磁化曲线和磁导率曲线的变化可以看出,二次退火能够显著提升无取向硅钢在低磁场强度下的磁感应强度。同时根据磁导率公式μ=B/H[16],在同一外加磁场强度下,磁感应强度的提高使得磁导率也会有相应的提升。随着外加磁场强度进一步提高,二次退火前后无取向硅钢的磁感应强度缓慢增加并逐渐趋于饱和,在高磁场强度下,二次退火后无取向硅钢的磁感应强度略低于二次退火前。此时,由于二次退火前后无取向硅钢的磁感应强度趋于饱和,导致二次退火前后无取向硅钢的磁导率逐渐降低,并趋向于0。

一般来说,电机的工作磁感通常位于0.5~1.5 T之间,因此电机在0.5~1.5 T时的磁导率高低影响着电机效率的好坏[17]。根据试验中得到的二次退火前后无取向硅钢的μ-B曲线,二次退火后,无取向硅钢磁感应强度在1.6 T以下的磁导率明显高于二次退火前,且采用高Al成分体系的无取向硅钢明显优于其他两个成分体系。

综上所述,无取向硅钢二次退火后,铁损快速下降,磁感虽略有下降,但低磁场强度下的磁性能显著提高。采用高Al成分体系的无取向硅钢制成铁芯并进行二次退火,磁性能提升最明显,电机工作磁感区间内的磁导率更高,装配成电机后,电机性能优异。因此,高Al成分体系的无取向硅钢更适用于生产压缩机电机。

4 结论

1) 二次退火后无取向硅钢磁性能的提升潜力与无取向硅钢的成分体系有关,与成品退火温度无关。高Al成分体系的无取向硅钢二次退火后晶粒更易长大,平均晶粒尺寸能够达到159 μm,铁损P1.5/50下降潜力最大,磁感B50与常规成分体系的无取向硅钢维持同一水平,磁性能最优。

2) 二次退火能够显著提高无取向硅钢在低磁场强度下的磁感应强度,进而提升无取向硅钢在低磁场强度下的磁导率,同时,无取向硅钢在磁感应强度0~1.6 T范围内的磁导率也有明显的提升。二次退火后无取向硅钢的磁性能更优。

3) 高Al成分体系的无取向硅钢因其二次退火后磁性能提升最明显,电机工作磁感区间内的磁导率更高,所以更适用于生产压缩机电机。