奥氏体化温度对铬钒合金化高锰钢组织和性能的影响

闫洪涛, 王永金, 刘丹丹, 齐海龙, 杨 光, 母 镕

(1. 鞍山钢铁集团有限公司 东鞍山烧结厂, 辽宁 鞍山 114000; 2. 北京科技大学 材料科学与工程学院, 北京 100083)

高锰钢是一种奥氏体钢,因其良好的冲击性能和优异的加工硬化性能,被广泛用作耐磨材料[1],在高应力冲击工况下具有明显的优势,典型应用包括球磨机、破碎机的衬板[2]、铁路辙叉[3]等。但传统高锰钢存在初始屈服强度低、低应力作用下加工硬化能力差等问题,无法满足当前工业发展中对材料高强韧性、高耐磨性的要求[4]。近年来国内外的学者主要从添加合金元素[5-7]、调整热处理工艺参数[8-9]、表面预变形[10-12]等方面进行探索,以期提高高锰钢的力学性能和耐磨性能。Cr是高锰钢中最常见的合金元素,它的成本较低,加入钢中可以显著降低钢的层错能,促进变形孪晶的形成,提高加工硬化速率[13]。V的加入,主要是细化奥氏体晶粒并起到沉淀强化作用,形成更多的耐磨质点。合金元素的加入使得高锰钢在铸造过程中形成更多的碳化物,会损坏钢的韧性,需制定合理的热处理工艺参数,使其获得良好的综合性能。本文主要设计了一种铬钒合金化高锰钢,探究了奥氏体化温度对其显微组织、力学性能、断裂机制及耐磨性能的影响,确定了使铬钒合金化高锰钢获得最佳综合性能的奥氏体化温度。

1 试验材料与方法

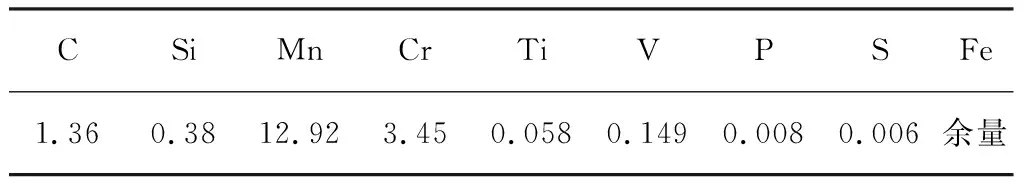

试验用铬钒合金化高锰钢采用真空感应熔炼炉冶炼铸造成25 kg钢锭,依据ASTM E2209-13《火花原子发射光谱法分析高锰钢的标准试验方法》分析其化学成分,结果如表1所示。从钢锭上切取多个25 mm×25 mm×70 mm的试样,分别加热到1070、1100、1130 ℃保温1.5 h后,完全浸入水中进行淬火冷却到室温。从不同奥氏体化温度处理后的试验钢上切取金相试样、拉伸试样、U口冲击试样和冲击磨料磨损试样。

表1 试验用铬钒合金化高锰钢的化学成分(质量分数,%)Table 1 Chemical composition of the tested chromium-vanadium alloyed high manganese steel (mass fraction, %)

金相试样经研磨、抛光后采用体积分数4%硝酸酒精进行侵蚀,用ZEISS Axio Cam MRc5光学显微镜和ZEISS EVO18扫描电镜观察其显微组织。在CMT4105电子万能试验机上进行室温拉伸试验,拉伸速率为10-3s-1。在摆锤式冲击试验机上进行冲击试验,试样采用标准U型缺口,尺寸为10 mm×10 mm×55 mm。用布氏硬度计进行硬度测试,试验用硬度计压头直径为φ5 mm,压力为750 N,保载时间为10 s。采用显微维氏硬度计测量试样截面的显微硬度变化情况,试验载荷砝码为500 g,保载时间为15 s。拉伸、冲击试验分别依据GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》和GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》进行。

在MLD-10型动载磨料磨损试验机上进行冲击磨料磨损试验,选用冲击功分别为0.5、1.5、2.5和3.5 J。上试样为试验材料,尺寸为10 mm×10 mm×30 mm,表面磨光。下试样为45钢(淬火后)。试验时,下试样以200 r/min的速度旋转,上试样以200 次/min的频率冲击下试样,磨料以40 kg/h的流量流入两试样之间,磨料是粒度为18目的石英砂。单个试样磨损时间为2 h。

2 试验结果与分析

2.1 奥氏体化温度范围的确定

根据铬钒合金化高锰钢的实测成分,采用Jmat Pro软件计算试验钢在不同温度下各相的质量分数,结果如图1所示。可以看出,在凝固过程中奥氏体首先从液相中析出,析出温度约为1370 ℃。随温度降低,奥氏体质量分数不断增加,约冷却至1165 ℃时,获得单相奥氏体组织,当温度冷却至1060 ℃时,开始析出M7C3型碳化物。温度从1060 ℃降到500 ℃过程中,奥氏体逐渐转变为铁素体和M7C3型碳化物。该软件计算结果为平衡状态下各相在不同温度下的含量,而在实际铸造过程中铸件的冷却速度较快,其组织往往达不到平衡状态的特征,故该软件计算结果仅为奥氏体化温度范围的选择提供一定的指导作用。在热处理温度选择过程中,为获得单相奥氏体,同时防止晶粒过度长大,出现脱碳、过热甚至过烧现象,在1070~1150 ℃之间,选取3个奥氏体化温度,分别为1070、1100和1130 ℃。

图1 试验钢的平衡相图Fig.1 Equilibrium phase diagram of the tested steel

2.2 奥氏体化温度对显微组织的影响

图2为试验钢在铸态和不同温度奥氏体化后的显微组织。在光学显微镜下,试验钢的铸态组织中含有较多的碳化物,分布在奥氏体晶粒内部和晶界上,晶界上的碳化物呈网状分布且碳化物尺寸较大,会严重损坏试验钢的冲击性能。随着奥氏体化温度的提高,碳化物的数量逐渐减少,碳化物尺寸也逐渐减小,在奥氏体化温度为1070 ℃和1100 ℃时,碳化物呈点状或短线状分布在奥氏体基体上,且碳化物分布比较均匀。奥氏体化温度达到1130 ℃时,碳化物基本完全溶解在奥氏体基体当中,奥氏体晶粒内部存在少量的点状碳化物。利用Nano Measurer软件测量铸态和不同奥氏体化温度后试验钢的晶粒尺寸,结果如表2所示。铸造状态下高锰钢晶粒粗大,经过奥氏体化后,大尺寸的碳化物溶解释放部分碳原子和合金原子,原子通过扩散再结合成较多尺寸较小的碳化物,提供了更多的形核位置,从而使奥氏体晶粒得到细化,而当奥氏体化温度过高时,奥氏体晶粒长大且碳化物基本溶解,导致1130 ℃时晶粒过于粗大。

图2 试验钢经不同温度奥氏体化后的显微组织(a)铸态;(b)1070 ℃;(c)1100 ℃;(d)1130 ℃Fig.2 Microstructure of the tested steel after austenitizing at different temperatures(a) as cast; (b) 1070 ℃; (c) 1100 ℃; (d) 1130 ℃

表2 试验钢经不同温度奥氏体化1.5 h后的晶粒尺寸Table 2 Grain size of the tested steel after austenitizing at different temperatures for 1.5 h

图3是扫描电镜下试验钢经1100 ℃奥氏体化后的形貌及EDS能谱。试验钢经1100 ℃奥氏体化之后,碳化物并没有完全溶解在奥氏体基体当中,晶界上和晶粒内部仍然存在呈颗粒状或短棒状聚集的碳化物。根据EDS能谱结果显示,点1处成分主要是VC和Fe、Cr、Mn的复杂碳化物。类似于点1处小尺寸碳化物的存在,可以对奥氏体基体起到弥散强化的作用,同时碳化物硬度较高可以作为耐磨相,提高试验钢的耐磨性能。此外在奥氏体晶界上点2处检测到其S、Mn元素的含量较高,且Fe的含量很低,说明凝固过程中在晶界处形成了MnS夹杂物,但从图3(a)中发现,该硫化物夹杂的尺寸不大,对试验钢的韧性影响较小。

图3 试验钢在1100 ℃奥氏体化后的SEM图(a)及EDS能谱(b,c)(b)点1;(c)点2Fig.3 SEM image(a) and EDS energy spectrum(b, c) of the tested steel after austenitizing at 1100 ℃(b) point 1; (c) point 2

2.3 奥氏体化温度对力学性能的影响

试验钢在铸态及不同温度奥氏体化后的力学性能如表3所示。奥氏体化之后,由于碳化物的溶解使合金元素固溶于奥氏体中,起到固溶强化的作用,使得试验钢的抗拉强度相比于铸态升高。而随着奥氏体化温度的升高,试验钢的抗拉强度、屈服强度和硬度逐渐下降,在1070 ℃时为最大值。结合光镜下的显微组织分析,奥氏体化温度升高时,晶粒逐渐粗化,碳化物弥散质点减少,使得晶粒细化作用和沉淀强化作用减弱,从而导致试验钢的强度下降。

表3 试验钢经不同温度奥氏体化后的力学性能Table 3 Mechanical properties of the tested steel after austenitizing at different temperatures

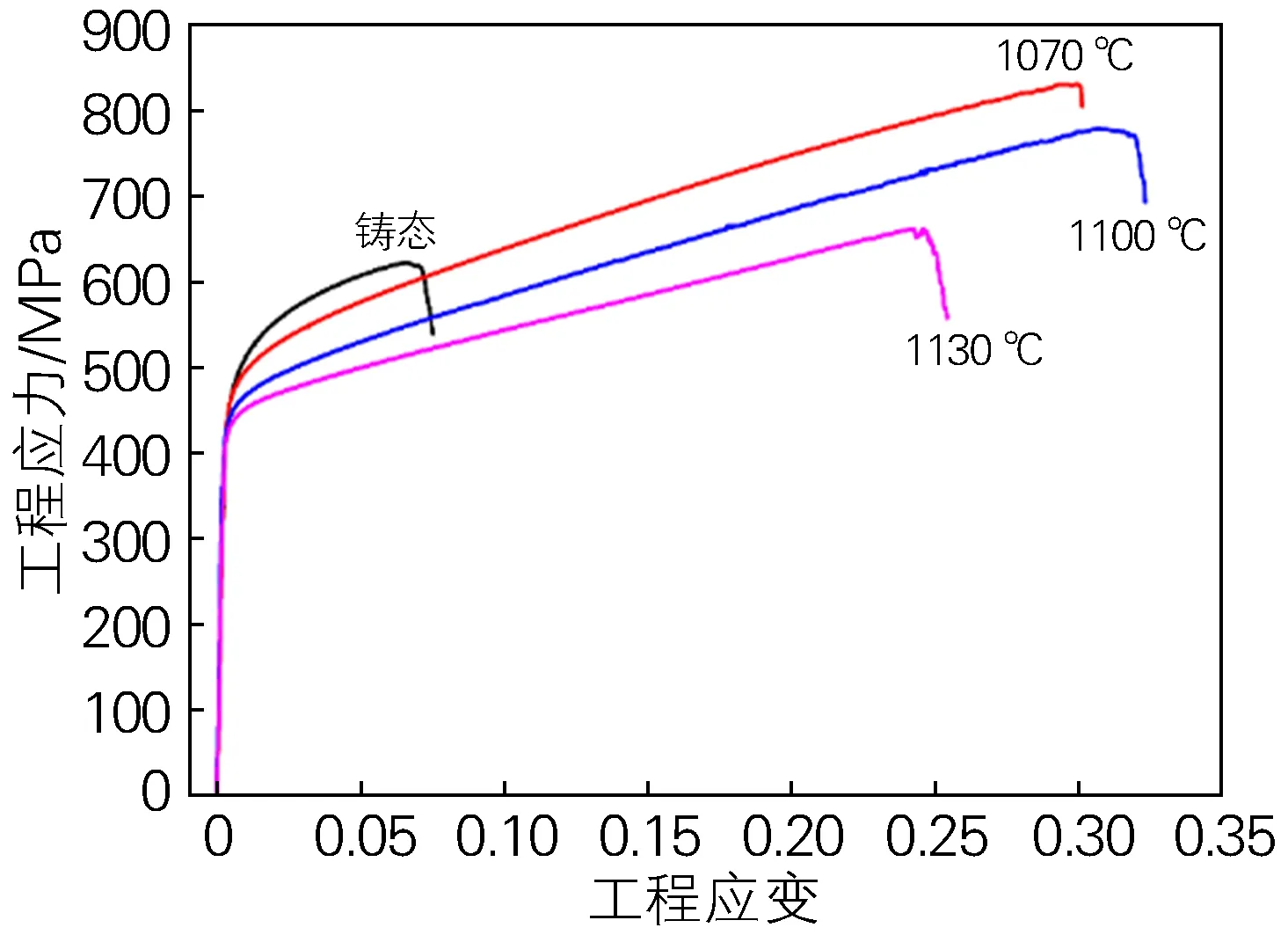

奥氏体化之后,试验钢的冲击性能相比铸态显著提高,且随着奥氏体化温度的升高逐渐增加,在1130 ℃时,试验钢的冲击吸收能量达到最大,为207.2 J,为铸态的10.5倍。这是由于晶界碳化物的溶解使脆性相逐渐消失,在1130 ℃下得到了奥氏体组织和少量尺寸细小、分布弥散的碳化物。在1130 ℃奥氏体化时,晶粒过度长大粗化,晶粒间协调变形能力减弱,导致试验钢的塑性相对另外两个奥氏体化温度有所降低。根据室温拉伸试验得到了试验钢的工程应力-工程应变曲线,如图4所示,试验钢的工程应力-工程应变曲线中没有出现明显的屈服平台。

图4 试验钢经不同温度奥氏体化后的工程应力-应变曲线Fig.4 Engineering stress-strain curves of the tested steel after austenitizing at different temperatures

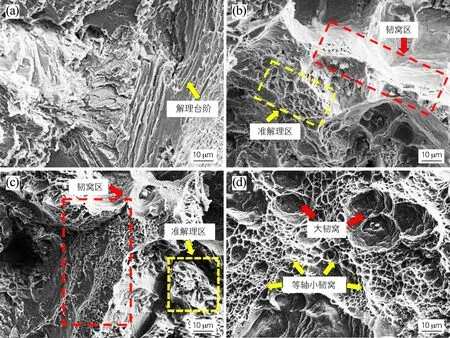

用扫描电镜对铸态及不同温度奥氏体化后试验钢的冲击断口形貌进行观察,如图5所示。铸态下试验钢的冲击断口形貌特征以解理台阶为主,存在光滑的解理面,结合此时试验钢的冲击吸收能量为19.6 J,其断裂形式为脆性解理断裂。在奥氏体化温度为1070 ℃时,试验钢断口上存在部分韧窝区和准解理区,准解理区由很多短而弯的撕裂棱构成,此时试验钢的断裂形式为准解理断裂,是一种不连续的穿晶断裂。随着奥氏体化温度的升高,断口上韧窝数量逐渐增多,韧窝区域扩大。当奥氏体化温度为1130 ℃时,冲击断口上存在部分大韧窝及大量的等轴小韧窝,韧窝尺寸不一、相间排列,是由断裂过程中显微孔洞的形核与长大所致。此时试验钢的冲击吸收能量为207.2 J,其断裂形式转变为微孔聚集型的韧性断裂。试验钢断裂形式的转变主要是因为随着奥氏体化温度的升高,碳化物的数量、尺寸不断减小,形状也得到改善,晶粒间的结合力增强。脆性相的不断消失,使得试验钢断裂时裂纹源减少,裂纹的形成和扩展变得困难。

图5 试验钢经不同温度奥氏体化后的冲击断口形貌(a)铸态;(b)1070 ℃;(c)1100 ℃;(d)1130 ℃Fig.5 Impact fracture morphologies of the tested steel after austenitizing at different temperatures(a) as cast; (b) 1070 ℃; (c) 1100 ℃; (d) 1130 ℃

2.4 奥氏体化温度对耐磨性能的影响

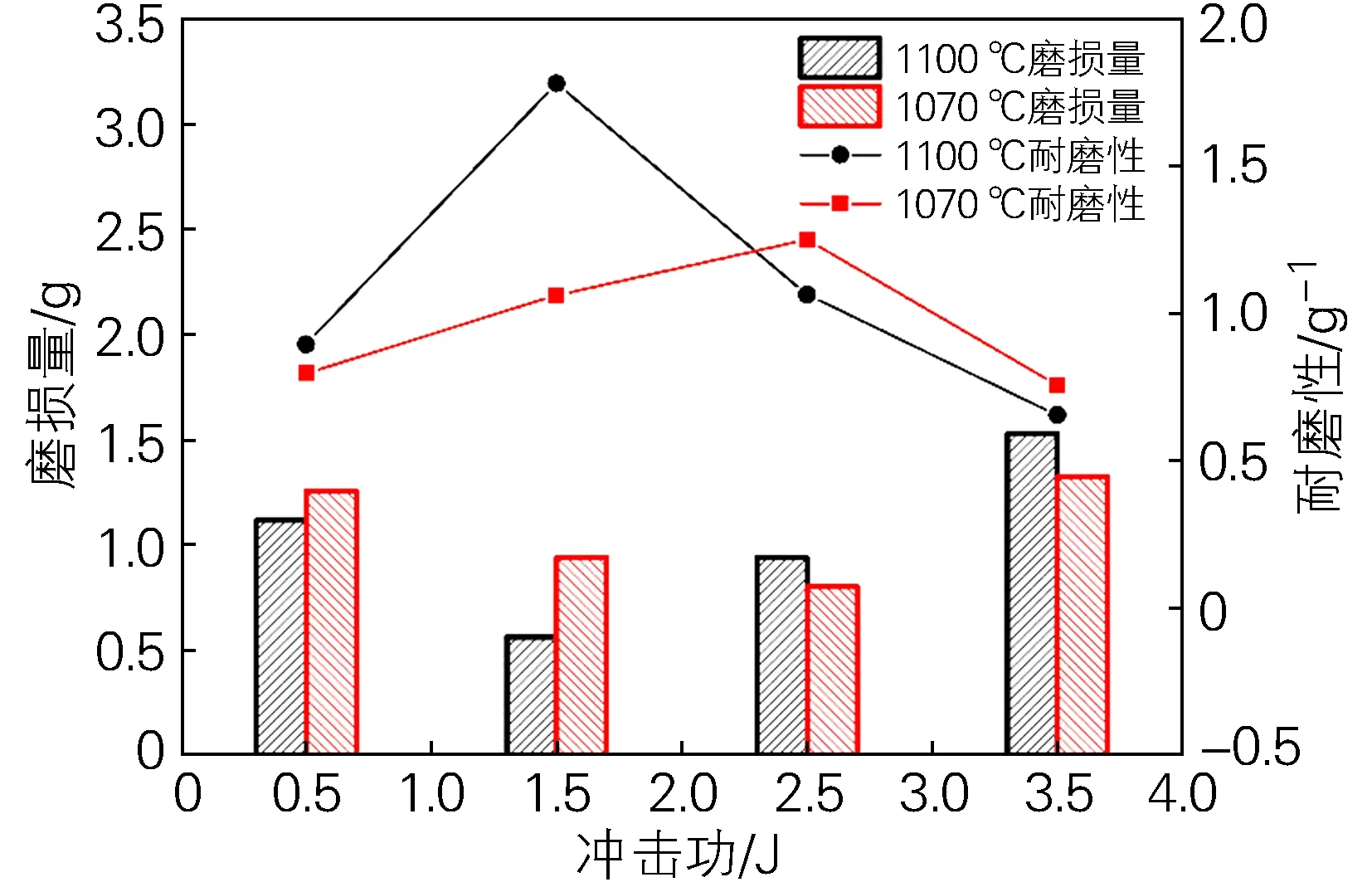

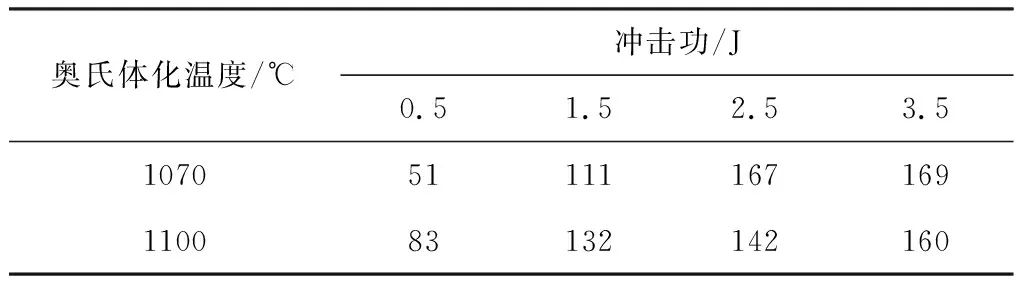

试验钢经1070 ℃和1100 ℃奥氏体化后,硬度下降不多且冲击性能得到了明显提升,而在奥氏体化温度为1130 ℃时硬度下降明显,因此对前两个温度奥氏体化后的试验钢进行冲击磨料磨损试验,进一步探究奥氏体化温度对试验钢耐磨性能的影响。通常用单位时间内磨损量(w)的倒数来表示材料的耐磨性能(ε),即ε=1/w。本文采用试验钢在2 h内总磨损量的倒数来表示试验钢的耐磨性,其单位为g-1。不同温度奥氏体化后的试验钢在不同冲击功下磨损2 h后的磨损量及耐磨性变化情况如图6所示。冲击功在0.5~3.5 J范围内变化时,随着冲击功的增大,在不同奥氏体化温度下,试验钢的耐磨性都呈现出先升高后降低的趋势。对比不同奥氏体化工艺下的试验钢,在低冲击功下(0.5、1.5 J),1100 ℃奥氏体化的试验钢耐磨性能更好,而在高冲击功下(2.5、3.5 J),1070 ℃奥氏体化的试验钢耐磨性能更好。

图6 不同奥氏体化温度下试验钢总磨损量及耐磨性与冲击功的关系Fig.6 Relationship between total wear amount and wear resistance of the tested steel after austenitizing at different temperatures with impact energy

高锰钢在冲击磨料磨损的工况下,其磨损表层会产生加工硬化,使材料表层硬度升高。为探究试验钢在不同冲击功下的加工硬化情况,以磨损表面为基准面,沿垂直于磨损表面方向进行显微硬度测量。从距磨损表面100 μm处开始,每隔200 μm打压痕测量其硬度,共取20个点,试验钢在不同冲击功下显微硬度梯度变化情况如图7所示。由图7和表4可知,随着冲击功的升高,磨损前后表面与心部硬度差值逐渐升高,硬化层厚度也逐渐加深。

图7 不同奥氏体化温度处理后试验钢在不同冲击功作用下的显微硬度梯度变化Fig.7 Change of microhardness gradient of the tested steel austenitized at different temperatures under different impact energies

表4 不同冲击功作用磨损后试验钢磨损表层与心部硬度差(HV0.5)Table 4 Difference in hardness between surface and core of the tested steel under abrasion with different impact energies (HV0.5)

随冲击功增大,试验钢磨损后表层与心部硬度差值增长趋势逐渐放缓,即试验钢的加工硬化程度趋于饱和。在加工硬化效果达到饱和之后,冲击功继续增加会导致试样的磨损量进一步增加,耐磨性能下降[14],因此不同温度奥氏体化后试验钢的耐磨性能都呈现出先升后降的特点。对比两个奥氏体化温度下的试验钢,在低冲击功(0.5、1.5 J)下,奥氏体化温度为1100 ℃时试验钢的加工硬化速率较快,磨损表面硬度更高且硬化层厚度更深,因此具有更好的耐磨性能。而在高冲击功(2.5、3.5 J)下,奥氏体化温度为1070 ℃的试验钢磨损表面硬度和硬化层厚度略高,使其耐磨性能优于1100 ℃奥氏体化的试验钢。

3 结论

1) 铬钒合金化高锰钢的铸态组织由奥氏体和大量大尺寸的网状碳化物组成。奥氏体化保温时间一定时,随着奥氏体化温度的升高,碳化物的数量逐渐减少,尺寸逐渐减小,形态也得到改善。1130 ℃奥氏体化时,奥氏体基体中有少量的点状碳化物存在,同时晶粒变得十分粗大。

2) 随着奥氏体化温度的升高,试验钢的抗拉强度、屈服强度和硬度不断下降,断后伸长率和冲击性能不断提高。在1070 ℃奥氏体化时,试验钢抗拉强度为831 MPa,屈服强度为460 MPa,硬度为256.6 HBW。随着奥氏体化温度提高,试验钢断裂形式逐渐由铸态的脆性解理断裂,转变为准解理断裂,再转变为韧性断裂。

3) 在磨料磨损试验过程中随着冲击功的增大,在不同奥氏体化温度下,试验钢的耐磨性都呈现出先升高后降低的趋势,磨损前后表面硬度差值逐渐升高,硬化层厚度逐渐加深,试验钢加工硬化效果趋于饱和。在低冲击功下(0.5、1.5 J),1100 ℃奥氏体化的试验钢耐磨性能更好,而在高冲击功下(2.5、3.5 J),1070 ℃奥氏体化的试验钢耐磨性能更好。