顶空-气相色谱法分析PVC食品包装材料中氯乙烯、偏二氯乙烯、环氧氯丙烷的迁移量

余婧,徐文泱,汪修意

(湖南省产商品质量检验研究院,食品安全监测与预警湖南省重点实验室,长沙 410017)

食品包装材料是与食品直接接触的材料,其残留物迁移对食品的污染是影响食品质量安全的重要因素之一[1‒3]。近年来,聚氯乙烯(PVC)作为食品包装材料在食品的保鲜、防潮保质方面显示出优异的性能。在二十世纪五六十年代,西方发达国家已经大量使用PVC 包装材料,随着我国经济的发展,生活水平的提高,人们对产品包装材料提出了更高的要求,尤其在食品这一关乎国计民生的产品上,PVC产品被广泛应用。

聚氯乙烯是氯乙烯单体(VCM)在过氧化物、偶氮化合物等引发剂或在光、热作用下,按自由基聚合反应机理聚合而成的聚合物。它具有阻氧、阻湿、保味、耐酸碱等性能,是一种阻隔性高、韧性强、无毒无味、安全环保的理想包装材料,但对光和热的稳定性差,在100 ℃以上或经长时间阳光曝晒,就会分解而产生氯化氢,并进一步自动催化分解,引起变色,物理力学性能也迅速下降,在实际应用中通常加入稳定剂以提高对热和光的稳定性[4‒5]。当PVC作为食品包装材料与食品接触时,未聚合的氯乙烯单体、偏二氯乙烯单体及环氧氯丙烷有可能会慢慢地迁移至食品和环境中[6‒8],人体长期接触氯乙烯、偏二氯乙烯及环氧氯丙烷会刺激黏膜、呼吸道,麻醉中枢神经系统,引起肝脏和/或脾脏损害等身体不良反应[9‒11],危害消费者的健康,因此建立氯乙烯、偏二氯乙烯及环氧氯丙烷在食品包装材料中的含量测定方法并研究其迁移行为十分必要。

影响迁移的因素主要有食品性质、接触类型、接触时间、接触温度、迁移物特性、接触材料中迁移物含量[12‒14]。有文献[15]建立了迁移温度、时间和迁移量对应的数据模型,该方法可很好地观察到迁移结果。目前未见关于PVC包装材料中氯乙烯、偏二氯乙烯及环氧氯丙烷单体迁移特性的相关文献报道。对于这种易挥发的小分子化合物,一般多采用顶空-气相色谱仪进行检测[16‒17]。笔者通过优化样品处理条件和仪器参数,选用顶空-气相色谱联用仪对PVC包装材料中氯乙烯、偏二氯乙烯及环氧氯丙烷的迁移行为进行研究,并设计迁移实验,探讨了温度、时间及不同食品模拟物对氯乙烯、偏二氯乙烯、环氧氯丙烷迁移量的影响,在此基础上建立了顶空-气相色谱法测定PVC食品包装材料中氯乙烯、偏二氯乙烯及环氧氯丙烷迁移量的方法。该方法可为PVC材料的安全使用和监督检查提供依据,同时也为PVC食品包装材料中相关添加物限量标准研究提供评估基础。

1 实验部分

1.1 主要仪器与试剂

气相色谱仪:安捷伦7890 A,附ECD检测器,附带7697 A顶空进样器,美国安捷伦科技有限公司。

分析天平:CP214 型,感量为0.000 1 g,奥豪斯仪器(上海)有限公司。

氯乙烯、偏二氯乙烯、环氧氯丙烷标准品:质量浓度均为1 000 μg/mL,编号分别为BW 901425-1000-A、BW 900420-1000-A、BW 900665-1000-A,坛墨质检标准物质中心。

氯乙烯、偏二氯乙烯、环氧氯丙烷:分析纯,质量分数均为99%,上海易恩化学技术有限公司。

N,N-甲基乙酰胺:色谱纯,上海安谱实验科技股份有限公司。

氯乙烯、偏二氯乙烯、环氧氯丙烷混合标准储备液:100 mg/L,分别准确移取氯乙烯、偏二氯乙烯、环氧氯丙烷标准品1 mL,用乙醇定容至10 mL,于-20 ℃冰箱中避光保存。标准工作溶液现配现用。

氯乙烯、偏二氯乙烯及环氧氯丙烷混合溶液:10 mg/mL,分别准确称取偏二氯乙烯、氯乙烯、环氧氯丙烷10 g,以乙醇准确定容至1 000 mL,于-20 ℃冰箱中避光保存。

样品:聚氯乙烯包装薄膜,市售。

1.2 仪器工作条件

1.2.1 顶空条件

样品平衡时间:10 min;加热箱温度:80 ℃。

1.2.2 色谱条件

色谱柱:HP-INNOWAX 柱(30 m×0.25 mm,0.25 μm,美国安捷伦科技有限公司);柱温:起始温度为35 ℃,以2 ℃/min 升温至70 ℃,保持2 min,再以30 ℃/min升温至200 ℃,保持7 min;ECD检测器温度:300 ℃;载气:氮气,流量为1.5 mL/min。

1.3 实验方法

1.3.1 PVC 包装薄膜中氯乙烯、偏二氯乙烯、环氧氯丙烷含量测定

取5 g样品,剪成面积小于5 mm×5 mm的碎片,混合均匀,准确称取0.5 g 样品(精确至0.000 1 g)于具塞三角瓶中,加入N,N-二甲基乙酰胺15 mL,超声25 min后提取有机试剂层,残渣重复提取1次,合并滤液,用N,N-二甲基乙酰胺定容至50 mL,再视样品中目标物含量作相应的浓缩或稀释,进顶空气相色谱仪分析,以外标法定量。

1.3.2 氯乙烯、偏二氯乙烯、环氧氯丙烷在食品模拟物中迁移量的测定

(1) 食品模拟物制备。食品模拟物的配制参考GB 5009.156—2016 要求,食品模拟物分别为蒸馏水、4%乙酸(体积分数)、50%乙醇(体积分数)、橄榄油,分别代表pH 不小于5 的非酸性食品、pH 小于5的酸性食品、乙醇含量为20%~50%的含酒精饮料以及油基模拟物。

(2) 食品模拟物迁移液处理。准确移取迁移试验得到的水基和酸性食品模拟物迁移液100 mL,置于250 mL 分液漏斗中,加入5 g 氯化钠,振摇溶解,准确加入N,N-二甲基乙酰胺5 mL,振摇1 min,静置分层,放出有机层萃取液于离心管中,重复提取一次,合并萃取液。食品模拟物为酒基类和油基类时,迁移液不用处理。

(3) 迁移量测定。准确移取上述模拟物迁移液各5 g,分别装入20 mL 顶空瓶中,用隔垫和铝盖密封后进气相色谱仪,按1.2中仪器工作条件测定,外标法定量。

1.3.3 迁移试验

(1) 不同模拟液和时间对迁移量的影响试验。分别取10 cm×10 cm 大小的PVC 塑料膜,将其置于带盖玻璃瓶中,加入10 mg/mL 的氯乙烯、偏二氯乙烯及环氧氯丙烷混合溶液浸泡24 h,确保PVC膜完全浸渍于混合溶液中。将浸泡后的PVC膜剪成0.5 cm×0.5 cm大小的碎片,置于带盖玻璃瓶中,并分别加入20 mL食品模拟物:水、4%乙酸、50%乙醇和橄榄油。考虑到在较高温度下一般可提高迁移速率,为加快迁移试验的进行,将玻璃瓶置于80 ℃恒温水浴中,分别迁移0.5、1、2、4、24、48、96、240 h,按1.3.2方法测定迁移量。

(2) 不同温度对迁移量的影响试验。分别取2份10 cm×10 cm的PVC塑料膜,在氯乙烯、偏二氯乙烯及环氧氯丙烷混合溶液中浸泡24 h,剪成约0.5 cm×0.5 cm的碎片,置于带盖玻璃瓶中,分别加入20 mL 50%乙醇溶液和橄榄油,确保碎片完全浸泡于模拟物中,将玻璃瓶分别于20、40、60、80 ℃条件下恒温放置,迁移时间分别为1、2、4、8、12、24 h,按1.3.2方法测定迁移量。

2 结果与讨论

2.1 样品处理条件优化

2.1.1 提取溶剂

偏二氯乙烯、氯乙烯、环氧氯丙烷3种单体均具有一定极性,微溶于水而能混溶于醇。分别选择去离子水、乙腈和乙醇作为溶剂,考察不同溶剂对目标物的色谱峰面积的影响。结果表明,以乙醇作溶剂时,3种单体的响应值均达到最大值,且色谱峰形尖锐对称,因此选择乙醇作为配制标准溶液的试剂。

2.1.2 净化条件

当食品模拟物为酒基类和油基时,3 种待测成分均易溶于乙醇和油脂,可通过顶空直接转变为气态而进入气相色谱仪,配制的标准溶液同步参与了气液平衡,在一定程度上消除了操作条件等的变化所引起的误差,因此选择顶空方式直接进样测定。

当食品模拟物为水和4%乙酸时,由于氯乙烯、偏二氯乙烯、环氧氯丙烷仅微溶于水,浓度较低时应以有机溶剂萃取并富集后进行顶空检测,选取N,N-二甲基乙酰胺为萃取试剂提取2 次后测定,即可满足分析的回收率要求。

2.2 仪器工作条件优化

2.2.1 顶空条件

顶空平衡温度决定了目标物在顶空瓶中的扩散速度及扩散程度,涉及到气液两相之间的浓度平衡。平衡温度的增加可以促进目标物在空气中的扩散速度,增加进入仪器中目标物的浓度而使得色谱峰面积增大。但过高的平衡温度也会带来杂质干扰,造成色谱图中杂峰的出现,从而影响对结果的判定。将顶空平衡温度分别设置为40、50、60、70、80、90 ℃,考察温度对色谱峰面积的影响。结果发现,随着平衡温度的升高,色谱峰面积增大,而在平衡温度为90 ℃时,色谱图中出现的杂峰较多,且色谱峰面积相较80 ℃时未有明显变化,因此选择平衡温度为80 ℃。

除了平衡温度,平衡时间也是影响气液两相达到平衡的因素。将平衡温度设置为80 ℃,分别设置平衡时间为5、10、15、20 min,考察平衡时间对色谱峰面积的影响。结果表明,当平衡时间为10 min时,氯乙烯和环氧氯丙烷的色谱峰面积最大,而偏二氯乙烯的色谱峰面积在10、15、20 min 时无明显变化,因此选择顶空平衡时间为10 min。

2.2.2 色谱条件

选取同一品牌的非极性HP-5 色谱柱、中等极性HP-1701色谱柱、极性HP-INNOWAX色谱柱,分别测定氯乙烯、偏二氯乙烯、环氧氯丙烷3 种单体。当使用极性HP-INNOWAX色谱柱时,3种单体的出峰时间更短,且氯乙烯和偏二氯乙烯可以完全区分开,峰形良好;中等极性HP-1701 色谱柱则出峰相对较慢;采用非极性HP-5色谱柱时,除了出峰较慢外,氯乙烯和偏二氯乙烯存在峰形重叠的现象。这可能是由于3 种单体极性较强,更利于在强极性色谱柱上出峰并得到较好的分离效果,故选择HPINNOWAX色谱柱进行分析。

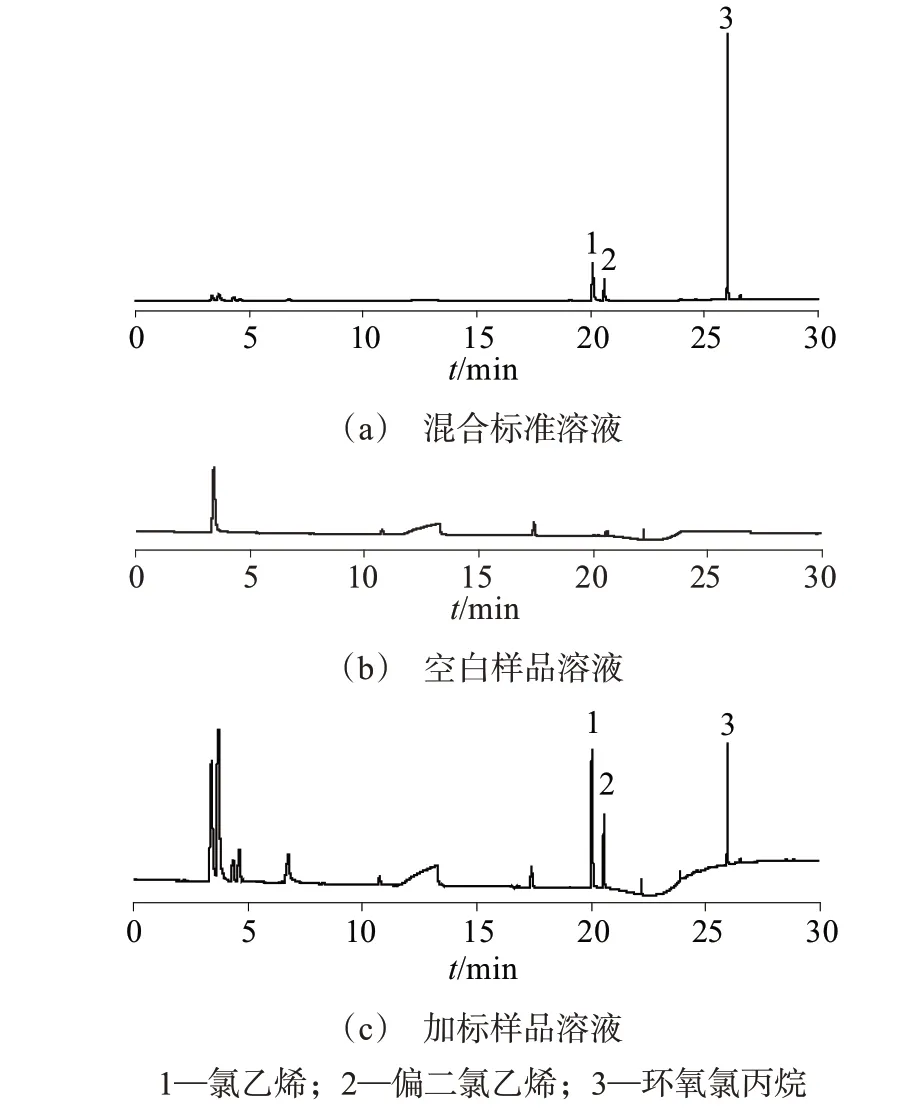

偏二氯乙烯、氯乙烯、环氧氯丙烷混合标准溶液、空白样品溶液、加标样品溶液在HP-INNOWAX色谱柱上的色谱图如图1所示。

图1 混合标准溶液、空白样品溶液、加标样品溶液色谱图

2.3 线性方程

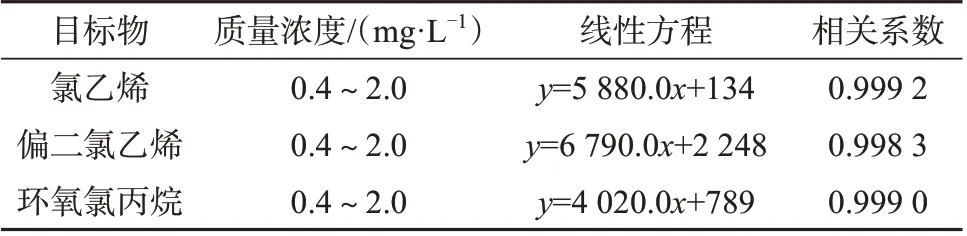

配制质量浓度均分别为0.4、0.8、1.0、1.5、2.0 mg/L 的氯乙烯、偏二氯乙烯、环氧氯丙烷系列混合标准工作溶液,在1.2仪器工作条件下进行测定,以目标物的质量浓度为横坐标、对应色谱峰面积为纵坐标进行线性回归。氯乙烯、偏二氯乙烯、环氧氯丙烷的质量浓度线性范围、线性方程、相关系数列于表1。

表1 质量浓度线性范围、线性方程及相关系数

2.4 方法定量限

将空白基质加标的标准溶液系列逐级稀释,以信噪比大于10 时对应的质量浓度换算为样品中的含量(质量分数)即为定量限,经估算以最高的偏二氯乙烯定量限定作为方法定量限,计算得方法定量限为0.02 mg/kg。

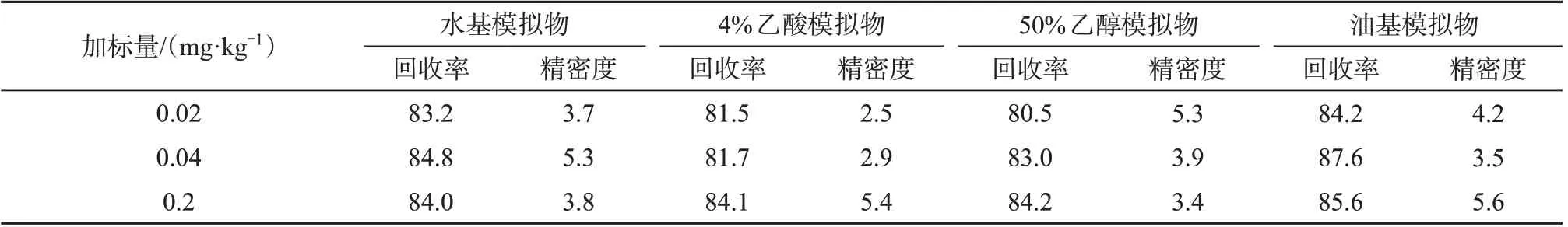

2.5 加标回收与精密度试验

为了验证方法的准确性和可靠性,对测定方法进行加标回收试验。在同一空白样品中,添加3 种不同质量浓度的标准溶液,按1.2、1.3 实验条件,进行6 次平行试验,试验数据见表2。由表2 可知,样品加标回收率为80.5%~87.8%,测定结果的相对标准偏差为2.5%~5.6%。方法的准确度和精密度均满足GB/T 27404—2008《实验室质量控制规范 食品理化检测》标准要求。

表2 氯乙烯、偏二氯乙烯、环氧氯丙烷在不同模拟物中的加标回收试验结果(n=6)%

2.6 影响氯乙烯、偏二氯乙烯、环氧氯丙烷迁移的因素

2.6.1 不同模拟物及不同时间对氯乙烯、偏二氯乙烯、环氧氯丙烷迁移的影响

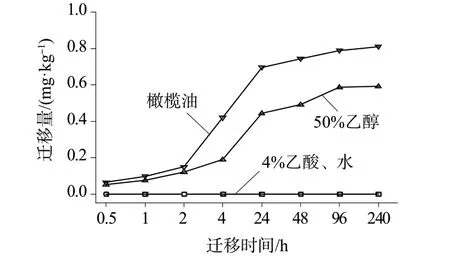

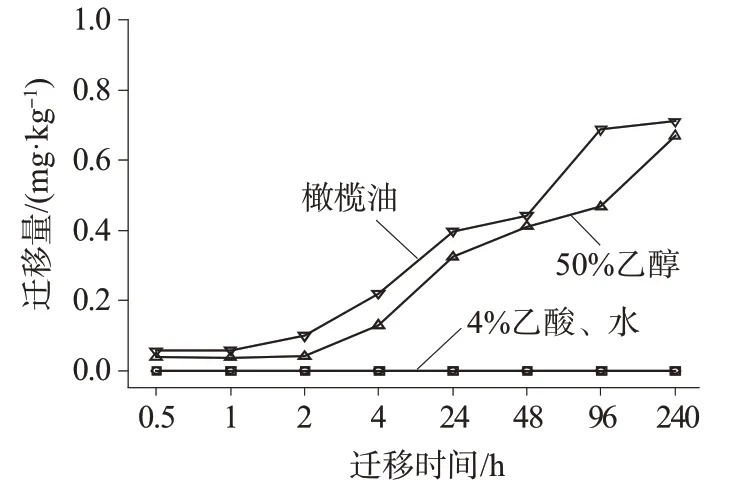

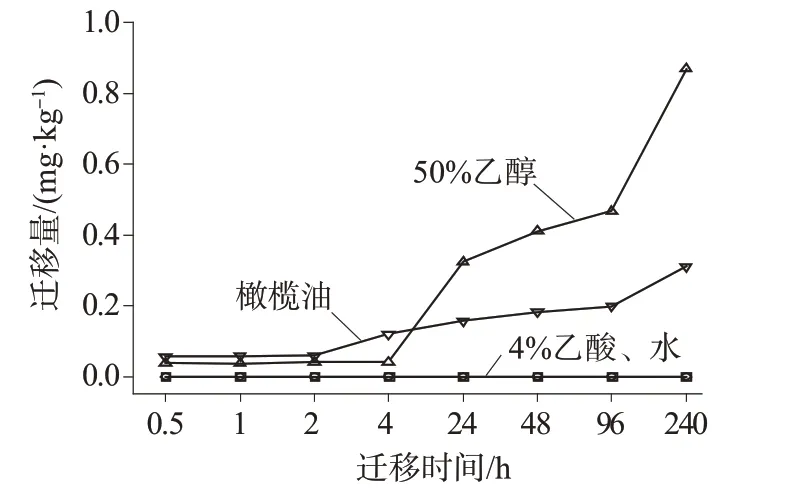

氯乙烯、偏二氯乙烯、环氧氯丙烷在模拟液中迁移量随时间的变化规律如图2~图4。由图2~图4可知,氯乙烯、偏二氯乙烯和环氧氯丙烷在50%乙醇溶液和橄榄油中迁移较为明显,而在水和4%的乙酸溶液中几乎未发生迁移。在实验所设定的温度条件下,氯乙烯、偏二氯乙烯、环氧氯丙烷在橄榄油和50%乙醇中的迁移量均大于在4%乙酸和水中的迁移量,说明这几种物质更易在脂溶性和高醇类食品中发生迁移。当迁移时间为24 h后,环氧氯丙烷在橄榄油中的迁移量低于50%乙醇的迁移量,有可能是由于它的环氧结构使得其在脂肪含量高的油脂中的溶解度低于在50%乙醇中的溶解度。氯乙烯在橄榄油和50%乙醇模拟液中,迁移量随着时间的增加先以较快速度增加,2 d 后迁移速率逐渐减慢,这可能是由于食品模拟物对PVC 膜的溶胀作用增加了PVC膜与食品模拟物中的接触面积,而一段时间后该反应趋于平衡,因此溶出速率未有明显增加。偏二氯乙烯和环氧氯丙烷的迁移量均随着时间的延长而增加,由图3 和图4 可以看到,10 d 时的迁移量仍有上升趋势,在今后的工作中可进一步采集数据,研究更长时间对这3种目标物迁移平衡的影响。

图2 氯乙烯在不同模拟物中的迁移量

图3 偏二氯乙烯在不同模拟物中的迁移量

图4 环氧氯丙烷在不同模拟物中的迁移量

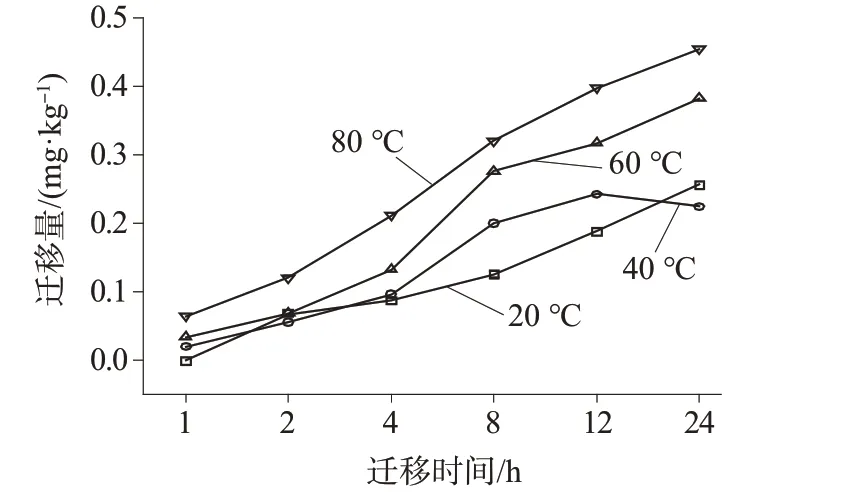

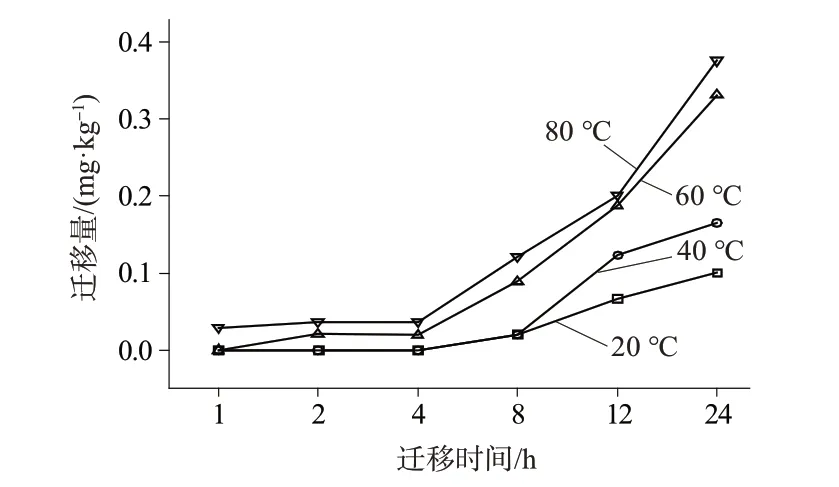

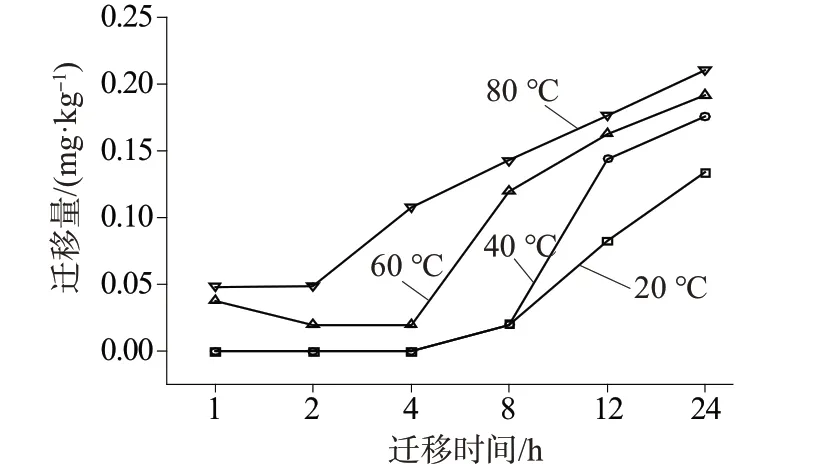

2.6.2 不同温度对氯乙烯、偏二氯乙烯、环氧氯丙烷迁移的影响

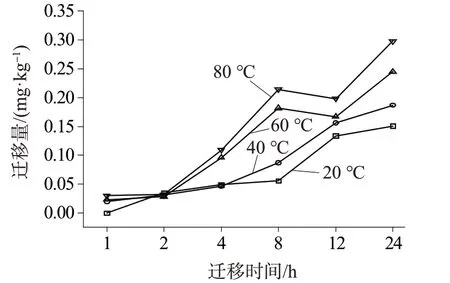

由于氯乙烯、偏二氯乙烯、环氧氯丙烷在水及4%乙酸溶液中的迁移量较小,选取存在更高迁移风险的食品模拟物橄榄油和50%乙醇,考察不同温度下的迁移量,结果如图5~图10 所示。在20 ℃下,各目标物在1 h 时的迁移量均未检出;当温度为40 ℃时,氯乙烯和偏二氯乙烯在1 h 后均有较低含量的检出,而环氧氯丙烷仍未检出,这说明相比氯乙烯和偏二氯乙烯,环氧氯丙烷在低温下的迁移风险较低。含有环氧氯丙烷的PVC 材料在80 ℃下浸泡1 h 后可在食品模拟物中出现较为明显的迁移,且无论迁移的时间长短,80 ℃下环氧氯丙烷的迁移量均高于其它温度下的检验结果。另外,氯乙烯和偏二氯乙烯均出现了时间增加但迁移量有略微下降的情况(如图5~图8)。整体而言,在不同模拟物中迁移量随温度和时间上升的幅度存在差异,但均呈现出随温度和时间的增加而上升的总体趋势。

图5 不同温度下氯乙烯在50%乙醇溶液中的迁移量

图6 不同温度下氯乙烯在橄榄油中的迁移量

图7 不同温度下偏二氯乙烯在50%乙醇溶液中的迁移量

图8 不同温度下偏二氯乙烯在橄榄油中的迁移量

图9 不同温度下环氧氯丙烷在50%乙醇溶液中的迁移量

图10 不同温度下环氧氯丙烷在橄榄油中的迁移量

3 结语

建立了顶空气相色谱仪测定氯乙烯、偏二氯乙烯、环氧氯丙烷在PVC材料中的含量及迁移量的方法。该方法样品处理方法简单快捷,线性关系良好,回收率和精密度均符合要求。氯乙烯、偏二氯乙烯及环氧氯丙烷在含脂量、含醇量较高的食品中迁移风险更高;迁移温度分别为20、40 ℃时,环氧氯丙烷的迁移量在4 h内均未检出,偏二氯乙烯和氯乙烯在40 ℃下1 h后即可在50%乙醇和橄榄油中检出高于定量限的迁移量。尽管在不同模拟物中迁移量随温度和时间上升的幅度存在差异,但整体均呈现出随温度和时间的增加而上升的趋势。在今后的工作中可延长迁移时间,考察氯乙烯、偏二氯乙烯及环氧氯丙烷在50%乙醇及橄榄油中达到迁移平衡的影响因素。