不同石粉含量与人工砂对水工混凝土抗冻性能影响分析

唐 强

(大连市庄河市鞍子山乡人民政府水利站,辽宁 庄河 116414)

为缓解天然骨料资源日趋短缺的矛盾,经机械破碎、筛分、整形等技术工艺制成的人工骨料被越来越多的应用于水电工程混凝土领域[1-2]。人工砂具有级配稳定、石粉含量可控、物理力学性能好、强度较高等优点,然而受母岩岩性和加工方法等方面的影响人工砂的石粉含量往往具有较大差异。石粉多少直接决定着干缩率、抗拉与抗压强度、拌和物性能等,并对抗裂性能产生间接影响,而水工混凝土试验研究和配合比设计一直追求较高的抗裂性能[3]。另外,在饱水条件下水工混凝土受冻融作用极易产生冻胀破坏,其抗冻性能也是寒冷地区混凝土耐久性评价的关键指标[4]。鉴于此,试验设计40%砂率+6%、8%、10%、12%石粉含量四组试件,12%石粉含量+37%、38%、39%砂率三组试件,探讨水工混凝土抗冻性与人工砂、石粉之间影响关系。

1 试验分析

1.1 原材料

水泥选用金隅P·O 42.5 级普通硅酸盐水泥,密度370m2/kg,用水量24.8%,细度1.30%,比表面积3.12g/cm3,初凝、终凝时间180min 和255min,3d、28d 抗折强度5.6MPa 和8.5MPa,3d、28d 抗压强度18.8MPa 和49.1MPa。

粉煤灰用绥中电厂生产的F 类Ⅱ级粉煤灰,细度20.4%,含水量0.1%,需水量比99%,烧失量3.8%,28d 活性指75.0%。

石粉主要通过研磨石屑制备而成,含量88.1%,试验用石粉细度主要有4 种,即S1、S2、S3、S4。

外加剂选用科诺QW-4 聚羧酸高效减水剂,掺量取胶凝材料的2.0%,含固量17.1%,减水率28%,掺减水剂水泥净浆流动度230mm,1h 坍落度损失10mm。

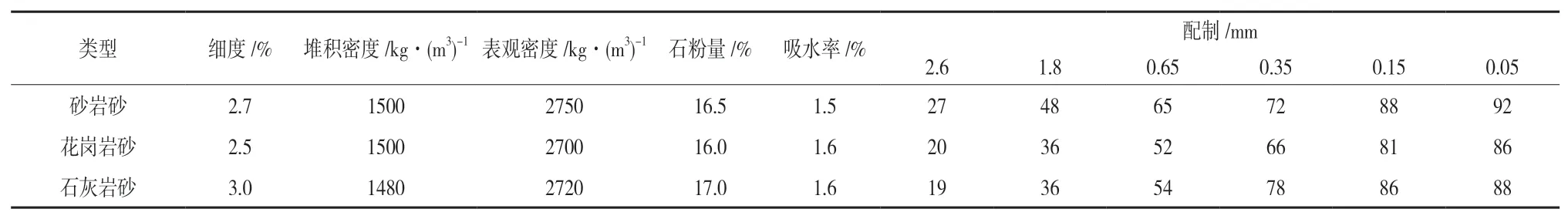

人工砂采用骨料生产系统制成的机制砂,人工砂棱角尖锐,表面粗糙,不同细度模数的人工砂凸凹程度相当,其主要参数与力学性能如表1 所示。

表1 人工砂的性能与配制

拌合水用当地自来水。

1.2 配合比设计

依据《水工混凝土配合比设计规程》中的有关要求和计算方法,通过改变人工砂砂率及石粉含量合理设计配合比,如表2 所示。

表2 试验配合比

1.3 测试方法

参照《混凝土结构耐久性设计与施工指南》和《水工混凝土试验规程》测试水工混凝土的工作性能、抗冻融性能、抗压强度,依据试验配合比称取所需原材料,经拌和、振捣、入模、成型养护后制成400mm×100mm×100mm 的试件,标养28d 后按规程测定抗冻融性能。试验采用质量损失率和相对动弹模量下降率评价混凝土抗冻耐久性,当质量损失率达到8%、相对动弹模量减少65%或冻融循环达到300 次的条件之一时,则判定为混凝土被完全破坏,终止冻融试验。

2 试验结果与分析

2.1 不同石粉含量的影响

1)抗冻融弹性模量。水工混凝土抗冻融弹性模量受不同石粉含量的影响规律,如图1 所示。

图1 不同石粉含量的抗冻融弹性模量

结果显示,随冻融循环次数的增大S1、S2、S3、S4 试件的弹性模量均呈下降趋势,250 次冻融循环后试件的弹性模量降幅变小,变化趋势较为平稳。相同冻融次数下,随石粉含量的增加S1、S2、S3、S4 试件的弹性模量逐渐减少,究其原因是早期石粉发挥着促进作用,受冰晶体膨胀压力和环境水的侵入作用早期混凝土无微裂缝扩展,内部结构密实且表面完整,具有较好的抗冻性[5]。水工混凝土的抗晶体膨胀压力随着冻融循环次数的增大而下降,混凝土内部出现微裂缝,结构整体性破坏,混凝土抗压强度逐渐小于局部压应力,原本密实的内部结构变得疏松,经多次反复冻融微裂缝开始变大,表面开始脱落,混凝土质量下降[6]。

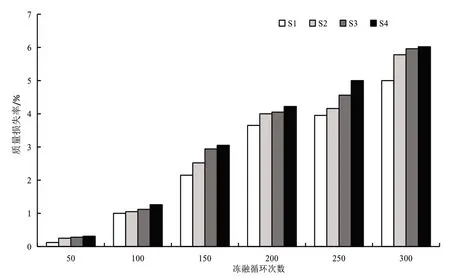

2)抗冻融质量损失率。水工混凝土抗冻融质量损失率受不同石粉含量的影响规律,如图2 所示。

图2 不同石粉含量的抗冻融质量损失率

结果表明,随冻融循环次数的增大S1、S2、S3、S4 试件的质量损失率均呈上升趋势,相同冻融次数下,随石粉含量的增加S1、S2、S3、S4 试件的质量损失率逐渐增大,掺12%石粉的S4 试件相较于掺6%石粉的S1 试件最大相对质量损失率提高了26.6%,这是混凝土表面质量损失较小与水泥水化引起的质量增加共同作用的结果。早期石粉发挥着促进作用,标养28d 后,混凝土硬化结构受冻融循环作用易发生破坏,在宏观上表现为质量损失率的持续增大[7]。石粉的微集料效应具有填充混凝土内部空隙的作用,使得结构整体的密实度和抗冻性明显提高。因此,掺入适量的石粉有利于优化砂浆的孔结构,增强混凝土强度和水泥的抗冻性能,若机制砂石粉含量过高则不利于抗冻性的改善。因此,最佳石粉含量范围为10%~50%,该石粉含量可以有效改善混凝土抗冻性。

2.2 不同人工砂的影响

1)抗冻融弹性模量。水工混凝土抗冻融弹性模量受不同人工砂含量的影响规律,如图3 所示。

结果显示,随冻融循环次数的增大S4、S5、S6、S7 试件的弹性模量均呈下降趋势,250 次冻融循环前试件的弹性模量降幅较大,变化趋势比较明显,250 次冻融循环后试件的弹性模量降幅较小,变化趋势较为平稳。相同冻融次数下,随石粉含量的增加S4、S5、S6、S7 试件的弹性模量逐渐减少,掺40%人工砂的S4 试件相较于掺37%人工砂的S7 试件弹性模量最高多出31.52%,究其原因是人工砂改善了拌合物的工作性能,增加了混凝土浆体量。从抗压强度上,水工混凝土中的人工砂发挥着一定的微集料填充效应,当混凝土浆体含量少而人工砂含量较高时,人工砂的微集料效应在一定程度上提高了混凝土密实度[8-10];当人工砂对水泥比例过高而人工砂含量较低时,会对混凝土的堆积效果产生破坏作用,水泥无法较好地包裹人工砂,从而降低了试件的弹性模量。

2)抗冻融质量损失率。水工混凝土抗冻融质量损失率受不同人工砂含量的影响规律,如图4 所示。

结果表明,随冻融循环次数的增大S4、S5、S6、S7 试件的质量损失率均呈上升趋势,相同冻融次数下,随人工砂含量的减小S4、S5、S6、S7试件的质量损失率逐渐减小,掺40%人工砂的S4试件相较于掺37%人工砂的S4 试件最大相对质量损失率提高了23.60%。深入分析可知,水泥的表观密度小于人工砂,这在一定程度上减少了浆体量,拌和过程中浆体下沉易形成不同于主体微观结构的多孔浆层,在冻融作用下最先产生破坏,多次反复冻融后出现剥蚀脱落[11-13]。标养28d 时,掺量较高且活性效应有限的人工砂会使得混凝土孔隙率增大,这导致混凝土抗冻融性有所下降,人工砂的掺入降低了混凝土的抗冻融性能,在长期冻融循环作用下结构变得疏松。

3 结 论

1)随冻融循环次数的增大不同石粉含量或人工砂含量的水工混凝土弹性模量均表现出减小趋势;冻融次数相同时,随石粉含量或人工砂含量的增加混凝土弹性模量均呈减少趋势,掺12%石粉的S4 试件相较于掺6%石粉的S1 试件最大相对质量损失率提高了26.6%,掺40%人工砂的S4 试件相较于掺37%人工砂的S7 试件弹性模量最高多出31.52%,掺40%人工砂的S4 试件相较于掺37%人工砂的S4 试件最大相对质量损失率提高了23.60%。

2)人工砂和石粉的硬化结构受冻融循环作用极易发生破坏,在宏观上体现在质量损失率的增加和弹性模量的减少。石粉的微集料效应有利于填充混凝土内部孔隙,提高其整体密实性与抗冻性,掺人工砂和石粉可以增加拌合物浆体量,改善拌合物工作性。