大孔径装配式钢波纹管涵洞施工技术

邓斌 李明俊 韦权

摘要:文章结合广西贺州至巴马高速公路(象州至来宾段)二分部钢波纹管涵洞工程实例,研究钢波纹管涵洞施工技术,介绍了钢波纹管涵洞施工工艺流程及操作要点,探讨了质量控制措施与施工成效,为大孔径装配式钢波纹管涵洞的推广应用提供参考。

关键词:钢波纹管涵洞;板块拼装;密封防水;回填;水密法

中图分类号:U455.4A280934

0引言

随着我国经济高速增长,钢铁工业和公路建设也得到了不断发展,越来越多的钢结构被广泛应用于公路建设中。钢结构具有较好的延展性,也具有较高的抗压和抗拉能力,钢波纹管涵洞对比传统混凝土涵洞在施工工期、工程造价、环境保护等方面更具优势[1]。钢波纹管涵洞埋置于路基地下,钢波纹管结构的“薄壳”与回填材料共同受力,承受路基自重和车辆荷载引起的应力应变[2],因此钢波纹管涵洞施工质量显得尤为重要,尤其是板块拼装、密封防水、回填等关键工序控制。本文以广西贺州至巴马高速公路(象州至来宾段)二分部钢波纹管涵洞工程实例,研究总结钢波纹管涵洞施工技术,为大孔径装配式钢波纹管涵洞推广应用作参考。

1工程概况

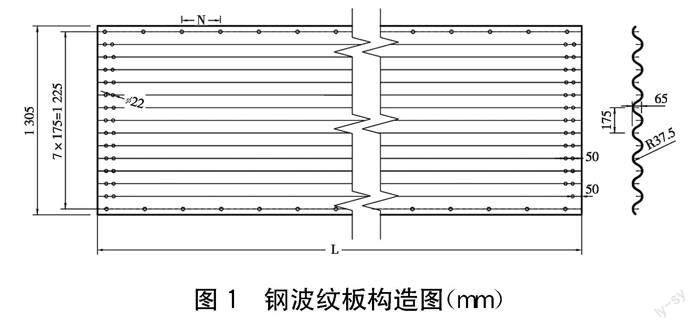

象州至来宾高速公路二分部钢波纹管涵洞位于马坪北枢纽互通内,钢波纹管涵洞设计尺寸为3-6.5 m,涵长为75.85 m,装配式波纹钢管涵洞,直径为6.5 m,波距为175 mm、波高为65 mm、壁厚为6 mm,钢板材质为Q355,每圆周采用6块波纹钢板片拼接而成,板块之间采用M20高强螺栓紧固。波纹钢板板宽1 225 mm,板长3 350~4 943 mm。钢波纹板构造和洞身断面分别如图1、图2所示。钢波纹管拼装板块的参数如表1所示。

2施工工艺流程及操作要点

2.1施工工艺流程

施工工艺流程如图3所示。

2.2操作要点

2.2.1施工准备

熟悉现场施工环境,对钢波纹管涵施工规范、相关图纸进行细致的了解,掌握钢波纹管的设计要点和重点难点。施工前做好技术交底,加强全体员工的岗前培训和质量教育,提高全体人员的质量意识。

钢波纹管通道施工前,需进行实地测量放样,精确放样处通道基础位置。提前准备好现场施工用电,需配备一台150 kW发电机满足施工用电。对进场的钢波纹管材料应逐一、逐个组织验收,对于扭曲变形的不予使用。

2.2.2测量放样

对施工场地进行平整,组织所需测量仪器由专业测量人员根据设计文件放出管涵基础位置,测出原地面高程。钢波纹管涵施工前,应准确定位出钢波纹管涵的中心线,基坑边坡按规范要求进行放坡[3]。

2.2.3基坑开挖

在钢波纹管通道位置,根据现场试验检测,其土质属于黏土质砾GC,天然含水率为18.1%,最大干密度为1.82 g/cm3,最佳含水率为13.3%,液限为43.0%,塑限为17.4%,塑性指数为25.6,93区CBR为26.27%,94区CBR为29.91%,96区CBR为37.19%,土质较好。地表面以下0.5 m主要为种植类土质,且该工程区地处甘蔗地,地质条件整体评价较好。

基坑开挖前根据放样的桩位,然后拉线和用白灰撒出开挖边界线,根据地质情况采用相应的开挖边坡比例。采用挖掘机或其他大型设备开挖时,基坑开挖的土需做到即挖即运,严禁将废土堆积在基坑旁边[4]。基坑开挖至设计标高后应进行承载力检测,检测满足要求后才能开展下一道工序。

基坑开挖坡度如表2所示,基坑检测项目如表3所示。

2.2.4垫层施工

根据施工图纸,钢波纹管通道垫层设计是采用100 cm厚的碎石基础+20 cm厚的砂砾垫层,通道管基在片石混凝土之上铺设100 cm厚砂砾石垫层。管涵基坑处理完毕后,经检验基地承载力、平整度、标高、宽度合格后,方可进行垫层施工[5]。

垫层施工过程中,采用摊铺整平及机械整平,如一些地方机械无法整平,可以采用人工找平,再进行压实。压实采用振动压路机分层填筑、分层压实的方法进行,并及时进行垫层压实度和沉降的检测。

2.2.5管材加工

钢波纹管涵洞通道管材一般统一由标准化厂家集中生产,钢波纹管在厂里加工完成,经过严格的检测合格后,方可运输到施工现场进行拼装。厂家需向项目部出示营业执照、生产资质、相关材料检查合格报告等。波纹管在制造过程中的检验如下:

(1)波纹管容许有轻微的模痕,不得有大于钢板厚度负偏差的划痕、凹坑或者凹凸不平。波纹管的波高、波距、波纹总长的尺寸公差应符合相应的规范要求。

(2)波纹管两端口平面应与主轴线垂直,垂直度偏差为公称通径的1%。锌层厚度≥63 μm;平均厚度>84 μm,且镀锌层均匀无漏镀现象。冲邊孔及端孔过程中要注意核查孔的位置,应清理干净铁屑、毛刺。管材加工需要严格检验,细分到每一个步骤,不合格管材严禁出厂。钢波纹管运输到现场后,项目派专门质检工程师对管材进行检验,检测运输过程中可能对管材造成的划痕或者碰撞变形等。

2.2.6管节拼装、安装

本钢波纹管涵洞采用波距为175 mm,波高为65 mm,合理的波高和波距需要通过深化设计,综合考虑应力与变形特征选取。同时其可以有利于应力分散,以及减少相同荷载情况下的竖向变形。钢波纹管涵洞的每块钢波纹板采用每波4个高强螺栓拧紧,与小孔径钢波纹板每波只有2个高强螺栓相比,本钢波纹管涵洞板块拼装难度更大,尤其是对高强螺栓的扭矩、拧紧顺序的要求更高[6]。

钢波纹管管节拼装前应检查验收基础各项指标,满足验收标准才可进行安装作业。根据施工图设计,钢波纹管每周由6片波纹钢板组成,波纹钢板圆周方向长度分别为12 N、12 N、12 N、18 N、12 N、12 N(N为轴向孔距)。钢波纹管分片拼装钢制波纹管周向连接如图4所示。

2.2.6.1立圈定位

先拼装第一圈波纹板,在施工现场安装第一圈波纹板时,可以竖向安装板片,安装完第一圈后,再将第一圈吊装到相应的轴线上,并进行临时固定,以防钢波纹管移动(图5)。

2.2.6.2钢波纹板块拼装

本钢波纹管涵洞直径为6.5 m,孔径大,拼装过程属于高空作业施工,板块拼装需要采用汽车吊配合。板块拼装前需要在钢波纹管内外侧搭设好作业平台。如果在板块拼装过程中高强螺栓拧紧顺序不正确,很容易造成板块翘边,影响高强螺栓安装质量,所以钢波纹板块拼装过程中的高强螺栓安装应先拧紧中央螺栓,再依次向两侧对称拧紧其他螺栓[7]。板块拼装高强螺栓拧紧顺序示意如图6所示。

2.2.6.3高强螺栓安装

第一步:预紧。

采用人工手动将螺栓预紧。预紧过程需要把螺帽及垫圈旋进到钢波纹板块处,垫圈及螺帽紧贴在钢波纹板即可,避免垫圈在钢板与螺帽之间有活动的空间。预紧后垫圈应紧贴在钢波纹板且无倾斜。

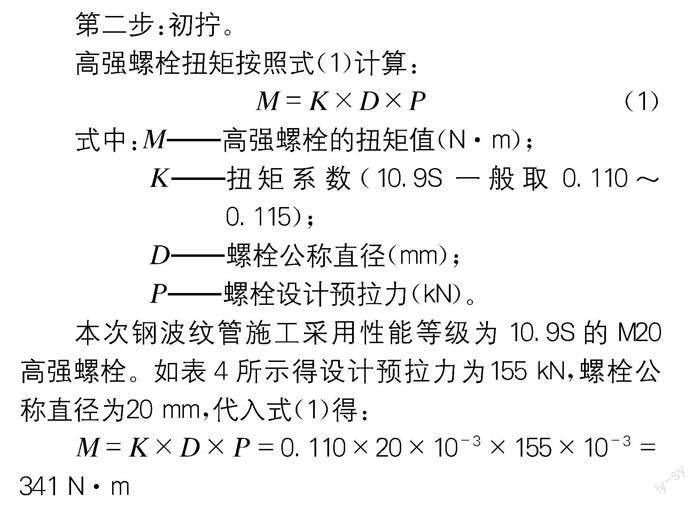

第二步:初拧。

高强螺栓扭矩按照式(1)计算:

本次钢波纹管施工采用性能等级为10.9S的M20高强螺栓。如表4所示得设计预拉力为155 kN,螺栓公称直径为20 mm,代入式(1)得:

M=K×D×P=0.110×20×10-3×155×10-3=341 N·m

初拧扭矩要达到终拧的30%~40%[8]。初拧控制最小扭矩为0.3×341=102.3 N·m,初拧控制最大扭矩为0.4×341=136.4 N·m,所以初拧扭矩控制在102.3~136.4 N·m。

第三步:终拧。

终拧达到设计扭矩的100%,即为341 N·m,扭矩控制为允许范围内。

2.2.6.4密封防水

在拼装过程中,所有板与板搭接的板缝和高强螺栓连接处通过专用胶枪注、涂密封胶填封,保证钢波纹管整体密封性能。

由一名专业人员涂抹密封胶,防止遗漏。在密封胶施工前应对板缝拼接处进行清理,板缝间隙涂抹应饱满、连续。

管内侧以及管的外侧板缝都要进行涂抹,保证钢波纹管密封效果。

2.2.7钢波纹管整体防腐处理

钢波纹管板块拼装成整体后,需在钢波纹管内、外侧管壁喷涂乳化沥青,以加强钢波纹管涵洞的防腐能力[9]。钢波纹圆管的内、外侧管壁,在回填前应喷涂乳化沥青两遍,总厚度应≥1.8 mm。喷涂过程中以涂抹均匀光滑、连续,无肉眼可分辨的孔隙、裂缝、脱皮及其他缺陷为佳。

2.2.8涵背回填

由于钢波纹管为圆形结构,圆管下方三角区难以使用大型机械开展回填作业,且圆管下方三角区密实度很重要。圆管下方三角区部位应采用小型机具夯实或者采用人工夯实配合“水密法”的方式分层回填施工,保证圆管下方三角区部位的回填质量。

“水密法”回填施工工序为:基底清理→设置排水系统→材料分层摊铺整平→注水渗透→检测验收→下一层回填。

回填应采用内摩擦角大、材质均匀的砂砾、砂等材料,楔形部位区域回填采用粒径<40 mm的砂砾、粗砂。管涵两侧及涵顶采用粒径<80 mm的级配碎石,确保回填质量。

填筑前应在钢波纹管两侧端墙底部埋设带过滤层且直径≥10 cm的PVC管,以利于排水和密实。排水管应与排水沟或临时排水设施连通。注水方向应与钢波纹管基底横坡顺坡排水方向一致,由高向低移动,最后完成密实。

一层填筑完成后,应进行压实度检测,每层厚度为15 cm,压实度满足规范要求(≥96%),完成一层填筑并验收合格后,方可进行下一层施工。填筑必须对称进行,避免不均匀填筑对管身造成不均匀受力。施工现场宜配置一台长臂钩机,方便把回填材料运送到圆管下方三角区。

3质量控制

(1)钢波纹管涵洞施工所需的钢波纹板及高强螺栓钢材必须具备符合要求的出厂质量证明书,现场抽检尺寸以及外观质量应完整,无破损。按规定及时对回填材料压碎指标、立方体强度等进行试验;对砂必须进行细度模数、含泥量等试验。所需材料必须经过试验检测合格后方可运输至现场施工[10]。

(2)钢波纹管拼装过程中应每拼装3块板(即3.6 m)就要对截面尺寸、形状及钢波纹管轴线位置进行复核。截面尺寸偏差应在允许变形范围-1%D~1%D(D为管的直径),如截面变形超过变形范围时,应立即终止施工并查明原因,采取相应措施控制变形量。

(3)钢波纹管安装过程中高强螺栓拧紧应分为预紧、初拧、终拧三个步骤[11]。

(4)高强螺栓拧紧应先拧紧中央螺栓,再依次向两侧对称拧紧其他螺栓。

4施工成效

象州至来宾高速公路二分部钢波纹管涵洞施工,通过对施工过程中的把控及采取相应的控制措施,保证了施工质量,取得了良好的施工效果。钢波纹管涵洞未出现明显的渗水、变形及位移现象,涵洞排水畅通,后续的路基施工未出现明显的下沉,路基稳定,能够达到设计要求,并一次性通过竣工验收。尤其在施工工期方面,钢波纹管重量轻、分片安装体积小,易于现场运输、安装,相比传统混凝土涵洞可节省现浇混凝土及养护过程所需的时间,施工进度更快,有较好的经济效益和社会效益。钢波纹管涵洞与同尺寸钢筋混凝土涵洞造价对比如表4所示。

5结语

钢波纹管涵洞作为钢结构的一种,具有特有的特点及优势,与传统的混凝土涵洞相比,其施工进度快,适应沉降、变形能力强,同时在很大的程度上减少了水泥、砂、石子等材料的应用,对环境保护起了积极作用。在日趋严峻的环境保护形势下,钢结构在工程建设中将会得到越来越广泛的应用。本文以象州至来宾段高速公路钢波纹管涵洞为例,介绍了钢波纹管涵洞的应用技术,可为同类工程施工提供参考。

参考文献[1]JTG/T 3650-2020,公路桥涵施工技术规范[S].

[2]王勋,胡滨,梁养辉,等.公路钢波纹管通道施工技术研究[J].山东交通科技,2019(2):35-37.

[3]孔陆敏.公路钢波纹管涵洞的连接与拼装施工控制技术[J].四川水泥,2018(7):132.

[4]王浩,方祺.浅谈大孔径钢波纹管涵洞的施工工艺及质量控制要点[J].公路,2018,63(10):63-66.

[5]潘青,张清照,周圆媛,等.钢波纹管涵代替钢筋混凝土管涵的可行性探究[J].现代隧道技术,2018,55(S2):1 051-1 057.

[6]王智文.钢波纹管在公路涵洞中的应用[J].山西建筑,2018,44(33):100-101.

[7]沈庆娥,马光飞,赵容浩,等.钢波纹管涵在山区高速公路中的应用[J].公路,2018,63(10):101-104.

[8]李妍.钢波纹管涵在高填方路基中的应用[J].交通世界,2021(15):21-22.

[9]解青松,武传龙.钢波纹管涵洞在公路施工中的应用[J].交通世界,2021(14):143-144.

[10] 徐平,罗小祺,郭玉娟,等.填方区域的钢波纹管涵洞施工技术研究[J].建筑技术,2020,51(10):1 176-1 178.

[11]杨正伟.公路工程中超大直径钢波纹管涵的施工技术[J].建材与裝饰,2018(9):260-261.

作者简介:邓斌(1995—),助理工程师,主要从事桥梁工程施工技术工作。