高稳定一体化星敏支架机热协同设计及试验验证

张宗华,徐文杰,顾志悦,周晓宁,程 尧,许 斌,杜嘉旻,魏致坤

(上海卫星工程研究所,上海 201109)

0 引言

星敏感器在航天器姿态测量和控制系统中起着非常重要的作用,是其中最精密的姿态测量部件。其以恒星为探测对象,实现惯性空间三轴姿态的高精度测量[1-3],作为有效载荷成像的绝对基准。星敏感器因为视场角度要求的缘故,一般无法直接安装到航天器本体结构上,需要专用的仪器支架(即星敏感器支架)进行转接。因此,在星敏感器在轨标定技术已经成熟的现状下,星敏感器支架本身的热稳定性已成为影响星敏感器定位精度的主要误差源[4-9]。

1 任务背景

大气探测激光雷达对CO2柱浓度的探测精度达到1×10-6,为国际上领先的指标,要求星敏支架安装面的热稳定性优于2″。星敏感器支架设计的常规要求是具有轻量化、高刚度、良好的电导通性及传热特性。卫星在轨运行时,星敏感器支架处于反复交变的空间温度环境中,由于结构材料的“热胀冷缩”导致星敏感器的指向发生变化,激光雷达载荷无法正常工作。因此,为满足大气环境监测卫星上激光雷达有效载荷对星敏感器支架苛刻的热变形要求,本文提出了一种基于铝基碳化硅材料的一体化星敏支架方案,通过外加热控罩和精密温控对其进行等温化控制,从而实现对星敏支架的微变形控制。

2 设计方案

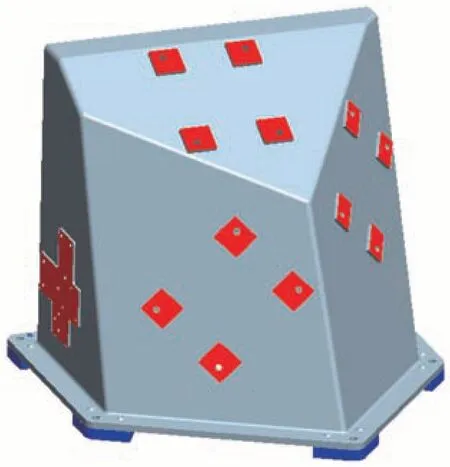

大气环境监测卫星星敏感器支架采用一体化高体分铝基碳化硅材料(60% SiCp/Al),外加温控罩,通过精密温控对一体化星敏支架进行等温化控制。星敏感器支架由一体化铝基碳化硅星敏感器支架(含钛合金隔热垫)、温控罩、控温系统等组成。星敏支架设计状态如图1 所示。

图1 星敏支架整体外形Fig.1 Overall view of the bracket with star sensors

2.1 材料选择

星敏感器支架的材料选择是支架设计的基础,既要保证结构的热变形小,又要保证导热性能良好。经常使用的航天材料,殷钢、钛合金和碳纤维等材料的比刚度和热膨胀系数较好,但导热性较差;而铝合金的导热性较好,但热膨胀系数较大,不利于热变形控制。综合考虑,铝基碳化硅材料具有比刚度大、热变形系数小、导热性能良好等热力学性能[14-17],尤其是高体份铝基碳化硅材料的导热系数和热膨胀系数均更优。因此,本支架选用了高体分铝基碳化硅(60% SiCp/Al)作为主体材料,有助于降低星敏支架的热变形。

2.2 结构设计

星敏支架主体结构由一体化铝基碳化硅壳体和钛合金隔热垫组成,两者通过胶结加螺接固连在一起,具体如图2 所示。

图2 一体化星敏支架Fig.2 Integrated bracket of star sensors

一体化铝基碳化硅壳体为星敏支架的主体结构,采用60%的高体分铝基碳化硅材料,具有良好的导热性能和低膨胀性能。考虑结构重量和导热性能的综合要求,经过多次数值仿真,壳体厚度设计为5 mm;考虑降低安装面加工精度的难度,在3 个星敏感器的安装脚和视轴监测组件安装脚处设计了凸台。

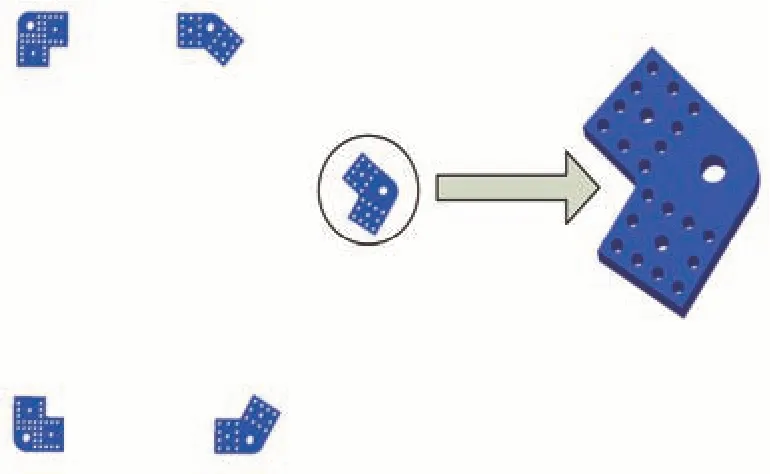

为减小激光雷达基板温度变化对星敏支架的影响,在星敏支架与激光雷达安装面之间设置了钛合金隔热垫,隔热垫设计为多孔形式,以减小接触面积,既能保证隔热效果,又能保持结构的几何稳定性,如图3 所示。

从此,西王集团进入了发展的快车道。2005年,西王拥有了第一家上市公司西王置业,2009年11月,西王食品上市,2012年2月,西王特钢上市。

图3 钛合金隔热垫设计Fig.3 Thermal insulation board of multihole titanium alloy

2.3 热控设计

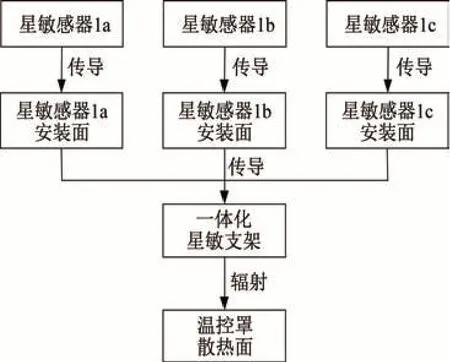

星敏感器头部的热量通过底部传到高导热星敏支架上,经星敏支架辐射传递给温控罩上的散热板,星敏感器及支架的传热路径如图4 所示。

图4 星敏支架的传热路径Fig.4 Heat transfer path in the bracket of star sensors

为实现星敏感器高精度的姿态控制要求,需要将星敏安装面的温度水平控制在(20±3)℃内,温度波动量控制在±0.3 ℃内,以满足热变形的要求。根据星敏感器的温度要求及安装特点,星敏感器及支架的热控设计的方案如下:

1)为减少3 个星敏外热流之间的影响和解决星敏头部的散热难题,在星敏支架外部设计温控罩,只露出星敏探头。温控罩除散热面外均包覆多层,散热面采用铝板外表面喷涂白漆,内表面喷涂高发射率涂层。

2)为保证散热面即星敏支架热沉的温度稳定性,降低星敏感器支架的温度波动量,在温控罩散热面内表面设置2 路控温加热器和2 路高精度测控温元件,进行一级控温。

3)星敏支架除安装面外喷涂高发射率涂层,作为辐射散热面,星敏头部及支架其余部分包覆多层;星敏支架与激光雷达之间、温控罩支撑框与激光雷达之间均进行隔热设计。

4)星敏感器与星敏支架之间进行良好的导热设计,安装界面增加导热硅脂。

5)每台星敏安装脚附近粘贴高精度测、控温元件,在星敏的正下方设计电加热器,通过高精度测温元件和精密控温仪,采用开关控制和比例积分微分(Proportion Integration Differentiation,PID)控制相结合的控制算法不断调整优化控制阈值和控温参数,保证在轨各季节星敏安装面温度的稳定性。

3 热变形仿真分析

为了获得星敏支架的热变形特性,同时验证结构设计与技术指标要求的符合性,进行了星敏支架的精细化热变形仿真分析。要实现高精度热变形计算,前提必须对支架结构施加准确的温度载荷,将热控计算得到的温度场数据准确映射到支架模型上,计算出星敏支架在热载荷下的位移数据,拟合星敏安装面的热变形法向指向,计算出星敏安装面、监测单元基准面的绝对热变形(单个面)和相对热变形(两两之间)情况。

根据外热流分析及星敏感器支架热边界条件,并考虑热控涂层的寿命初、末期影响,分别选取低温和高温工况。为考察绝对指向变化量的峰峰值以及相对指向变化量的峰峰值,每个典型工况一轨内每隔10 min 计算一次。

3.1 绝对热变形计算

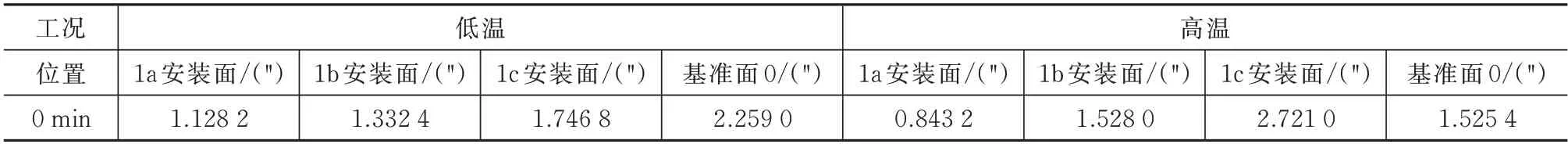

在低温和高温2 种工况下,相对20 ℃星敏安装面及监测单元基准面绝对热变形分析结果见表1。

表1 一轨内在相对20 ℃温差的低温和高温2 种工况下星敏和监测单元安装面绝对指向变化量Tab.1 Absolute pointing variations of installation surfaces for the star sensors and monitoring unitunder the high and low working conditions related to the reference temperature of 20 ℃ in one orbit

一轨内监测单元基准面绝对指向波动量(峰峰值)为0.874 8″,可以满足星敏支架<2″的指标要求。

3.2 相对热变形计算

一轨内星敏安装面相对监测单元基准面的指向变化见表2。

表2 一轨内星敏安装面相对监测单元安装面的指向变化量Tab.2 Relative pointing variations of installation surfaces between the star sensors and monitoring unit in one

由表2 可知,一轨内星敏安装面相对监测单元基准面的最大指向变化为2.647 0″,满足星敏支架<6″的指标要求;一轨内相对指向峰峰值为1.907 8″,<2.5″的指标要求。

3.3 仿真结论

经过仿真分析可知:1)一轨内星敏安装面相对监测基准安装面的最大指向变化为2.647″,满足<6″的指标要求;一轨内相对指向峰峰值为1.907 8″,<2.5″的指标要求。2)一轨内监测基准安装面绝对指向变化量为(峰峰值)为0.874 8″,满足<2″的指标要求。

4 热变形试验验证

为获取星敏感器支架在不同温度载荷下视轴监测基准与3 台星敏感器安装面之间的相对指向变化及其波动量,得到星敏感器支架在不同温度载荷下的视轴监测基准安装面绝对指向变化的波动量,验证星敏感器支架设计方案的合理性,完成了星敏支架热变形试验。

4.1 试验状态

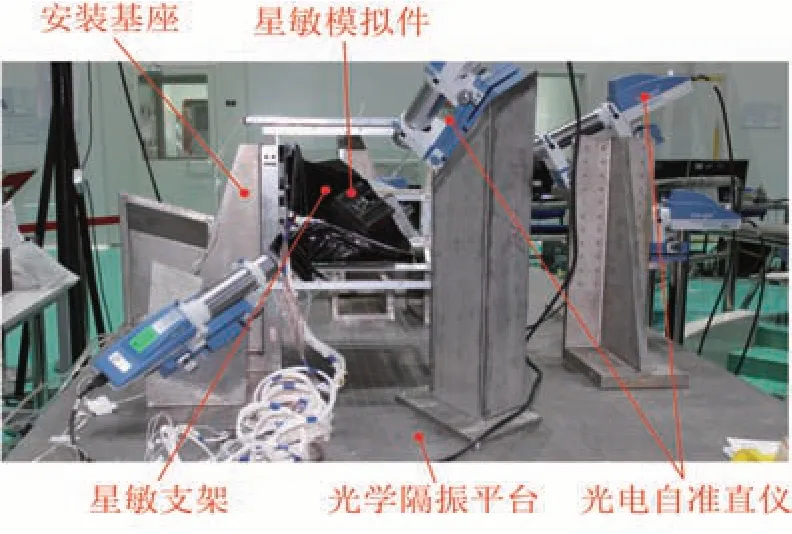

星敏感器支架为试验产品,星敏感器为带光学测量棱镜的模拟件。热变形试验时,将安装基座固定在光学隔振平台上,星敏感器模拟件与支架组合体安装到安装基座上,固定安装均采用螺接形式,安装位置/高度在一定范围内可调,热变形测量系统采用光电自准直仪,在中心视场10″的范围内测量精度可达±0.05″,能够满足测量精度要求。试验现场如图5 所示。

图5 热变形试验现场Fig.5 Thermal deformation test site

4.2 试验工况

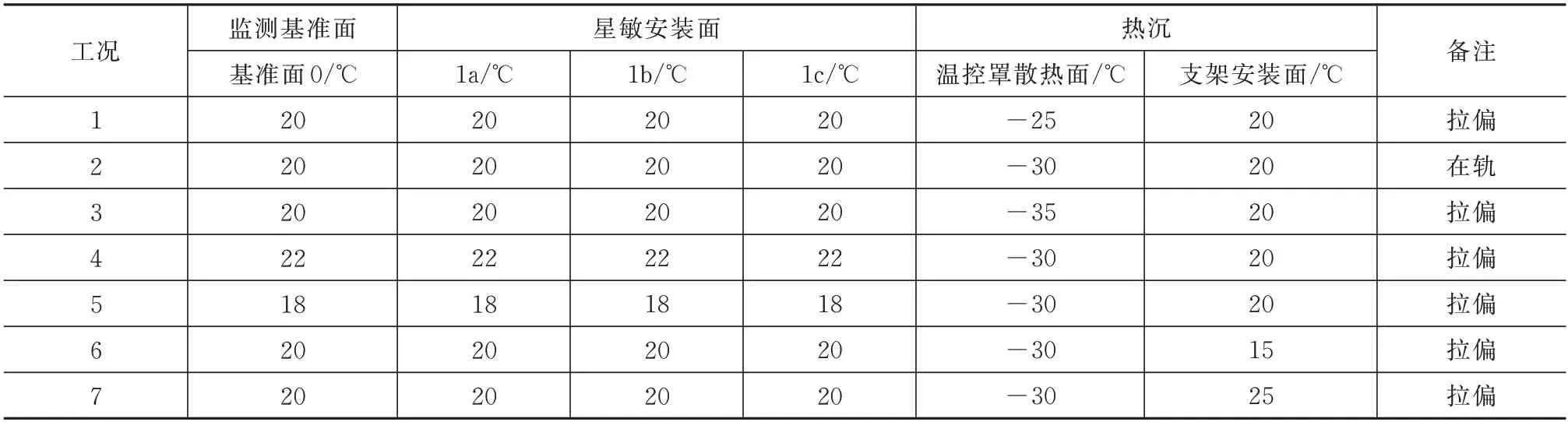

试验时对星敏安装面、内部传热结构以及热沉安装面的在轨温度载荷进行模拟,不同工况下星敏安装面及视轴监测基准面均要保证(20±0.3)℃,温控罩散热面的热沉要保证在(-3±0.3)℃。为考核设计方案的合理性,设置了更加恶劣的拉偏工况,热变形试验工况见表3。

表3 试验工况设置表Tab.3 Setting table of the test working conditions

4.3 温度加载与控制

为有效模拟星敏感器支架上的温度分布,对星敏感器支架的温度加载措施如下:1)通过2 路流体回路冷却的方式对星敏感器支架安装基座和温控罩散热板进行低温控制,模拟星敏感器支架的温度边界;2)通过电加热器和精密温控仪对星敏支架进行精密温控,待温度稳定15 min 后,通过相应测试设备完成星敏感器支架的热变形测量。流体回路冷却方案如图6 所示。

图6 流体回路冷却Fig.6 Diagram of the fluid loop cooling system

4.4 试验结果

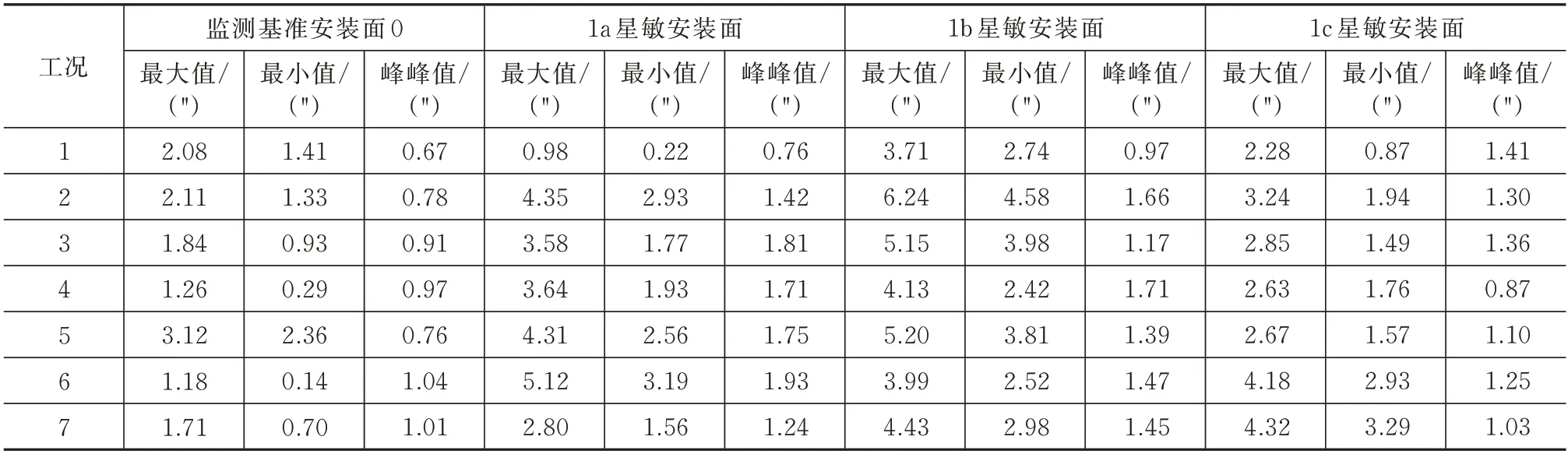

4.4.1 绝对热变形

在各工况下,相对20 ℃条件(即初始状态,未施加温度载荷),各安装面相对于星敏支架安装基准(即刚性基础)的热变形情况见表4,包括最大值、最小值、峰峰值。可知,在相对20 ℃条件下,正常工况监测基准安装面的绝对热变形波动量为0.78″(峰峰值),拉偏工况下最大绝对热变形波动量为1.04″(峰峰值)。所有工况下,3 个星敏安装面中,最大绝对热变形量为6.24″,最大波动量为1.93″(峰峰值)。

表4 相对20 ℃条件下绝对热变形试验结果Tab.4 Test results of the absolute thermal deformations related to the reference temperature of 20 ℃

4.4.2 相对热变形

在各工况下,相对20 ℃条件(即初始状态,未施加温度载荷),各安装面相对监测基准安装面的热变形情况见表5。

表5 相对20 ℃条件下相对热变形试验结果Tab.5 Test results of the relative thermal deformations related to the reference temperature of 20 ℃

由表5 可知,在相对20 ℃条件下,正常工况星敏安装面相对监测基准安装面的最大变化量为4.90″,最大相对波动量为1.95″(峰峰值),拉偏工况下最大相对变化量为-3.44″,最大相对波动量为2.36″(峰峰值)。

4.4.3 在轨数据验证

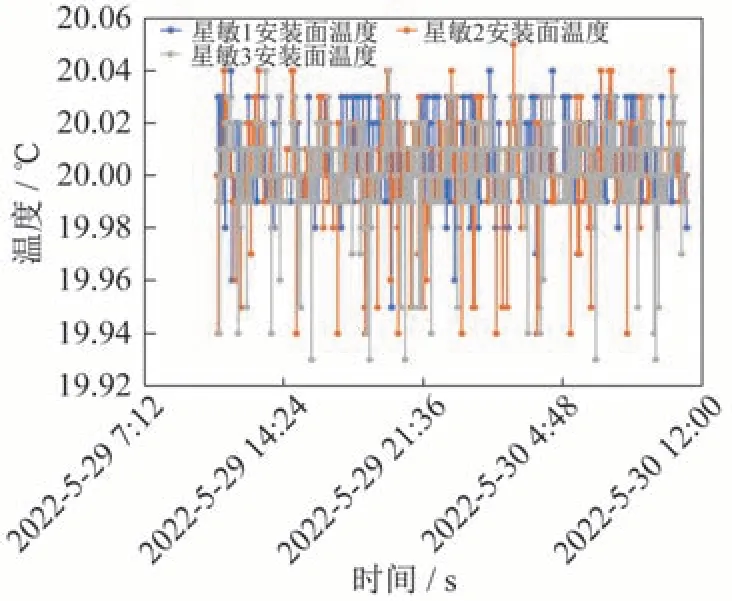

星敏支架的在轨温度遥测曲线如图7 所示。激光雷达开机后星敏支架的温度水平控制在19~21 ℃,星敏感器安装面与监测基准安装面受外热流影响有所波动,星敏1a 安装面的波动范围为19.65~19.83 ℃,星敏1b 安装面的波动范围为19.53~19.83 ℃,星敏1c 安装面的波动范围为19.95~20.42 ℃,监测基准安装面的波动范围为19.94~20.41 ℃,波动量均在0.5 ℃以内,能够满足17~23 ℃的设计要求。

图7 星敏支架温度分布在轨测试结果Fig.7 Temperature curves of the bracket for star sensors in orbit

4.4.4 试验结论

在相对20 ℃条件下,所有工况下监测基准安装面的绝对热变形波动量最大值为1.04″,满足星敏支架监测基准安装面的绝对热变形波动量≤2″的指标要求;3 台星敏感器安装面相对监测基准安装面的最大变形量为4.90″,最大波动量为2.36″,满足星敏感器安装面与监测基准安装面的相对热变形量≤6″、波动量≤2.5″的指标要求。

5 结束语

本文从型号应用的工程实际出发,针对大气环境监测卫星激光雷达光轴指向的高精度要求,充分利用高体份铝基碳化硅材料的低膨胀、高导热性能,并通过外加温控罩和精密温度等温化控制措施,研制了一种高稳定星敏感器支架,通过仿真分析和地面试验,验证了设计方案的正确性和有效性。温度拉偏状态下监测基准安装面绝对热变形波动量为1.04″,星敏安装面相对监测基准安装面的最大变形为4.90″,最大波动量为2.36″,能够满足设计指标的要求。经过在轨测试表明,星敏支架稳定性在轨表现良好,可以满足星敏感器和激光雷达的使用要求。因此,星敏支架的稳定性对卫星和有效载荷的定位精度至关重要。