基于耐久性试验载荷谱的重卡轮毂轴承寿命计算

李强 郭楠 贾德松 张新磊 孔双兵

摘 要:轮毂指的是重型卡车传导和承重的主要安全部件,正在朝着低成本、高性能、高可靠性和集成化的方向发展。对于轴承所规定性能要求最终确认取决于台架试验结果,以此本文基于某公司生产的重卡轮毂轴承,分析实际工况设计耐久性试验。针对载荷谱针对耐久性实验,载荷谱能够全面估算重卡轮毂寿命,对轴承对影响轴承寿命的因素进行分析,并且对重卡轮毂轴承开展耐久性实验。通过实验结果表示,重卡轮毂轴承能够的寿命能够满足质保需求,并且轴承质量合格,能夠使耐久性实验性能要求得到满足。

关键词:耐久性 载荷谱 轮毂 寿命计算

中图分类号:TH2 文献标识码:A

Calculation of the Life of the Heavy Truck's Hub Bearing Based on the Load Spectrum of the Durability Test

LI Qiang GUO Nan JIA Desong ZHANG Xinlei KONG Shuangbing

(Kangmai Machinery Co., Ltd., Changyi, Shandong Province, 261300 China)

Abstract: The hub refers to the main safety component of the heavy truck for conduction and load-bearing, and it is developing in the direction of low cost, high performance, high reliability and integration. The final confirmation of the specified performance requirements for the bearing depends on bench test results, so based on the heavy truck's hub bearing produced by a company, this paper analyzes the actual working condition and designs the durability test. According to the load spectrum for the durability test, the load spectrum can comprehensively estimate the life of heavy trucks hubs, analyze the factors that affect the life of bearings, and carry out the durability test on heavy trucks hub bearings. Test results show that the life of the heavy trucks hub bearing can meet the warranty requirements, and that the quality of the bearing is qualified, which can meet the performance requirements of the durability test.

Key Words: Durability; Load spectrum; Hub; Life calculation

卡車轮毂轴承能够避免设备受到污染,还能够降低轮毂单元的装配时间,对内部密封装置进行集成。所以,轮毂轴承试验技术的发展是标准化实验技术的现代化,汽车传动系统的支撑是通过汽车轮毂所提供,要求能够承担汽车行驶中全部载荷[1]。但是现在研究重卡轮毂试验机研究比较少,中性卡车轮毂轴承动力性能会对运输稳定性造成影响,不能够对重卡汽车行驶总体环境造成影响。为了对重卡轮毂轴承性能全面分析,研究了模拟实验机耐久性,对重卡轮毂轴承寿命和性能进行分析。

1 重卡轮毂轴承的结构和特点

重型卡车轮毂轴承单元是一种双列圆锥滚子轴承,能够降低初始装备与保养时候受到污染的风险;提高预调整精度;集成内部密封装置,降低车轮零部件数目,使卡车轮毂单元装配时间降低,从而降低成本[2]。

1.1 重卡轮毂轴承的工况载荷

不考虑重卡汽车运行过程中的微小因素,使轮毂轴承外部作为轮胎支点轴承和径向载荷。重卡轮毂轴承外部载荷能够计算轴承的寿命和耐久性试验载荷谱,影响因素较为复杂,主要包括轮胎特性、车速度和驾驶习惯等。

1.2 重卡轮毂轴承工况模拟

在工程中使用重卡的时候,要求模拟试验机,并且将轮毂轴承安装在固定圈中。另外,利用系统控制单元对试验机主轴转速进行设置,使轴承内外圈进行转动。要求固定圈连接加载机,利用加载机构将轴向和径向载荷设置到重卡轮毂轴承中,对重卡轮胎加载作用力进行模拟。轮轴半径指的是模拟试验机和轴向加载作用的中心线距离,对重卡实际轮胎形式的偏置大小进行模拟。

2 载荷谱的设计

为了对实车行驶速度进行模拟,设计台架试验时速为100km/h。在试验过程中,改变侧向加速度的使用率,得出台架试验过程中的载荷谱。以此方法实现载荷谱的设计,避免实际行车中超过最大载荷,以此使轴承工作原理不发生改变[3]。

2.1 侧向加速度使用率

侧向加速度为0.55g指的是重卡行驶情况较为苛刻,为了使时间缩短,ag(侧向加速度)为0.55g的时候给予20%使用率,为-0.55g的时候给予50%使用率。使侧向加速度在转变的过程中基于0.0125g递增实现离散化处理,并且给予相同使用率。在实际试验的过程中,侧向加速度转变利用轴向、径向载荷增减的变化实现。

在试验过程中,量载荷Pm为(0.25~0.40)C比较合适,在对侧向加速度使用频率分配之前,要分析轮毂轴承受力情况,对当量载荷进行计算,实现试验载荷的安全性进行判断,要不然就对侧向加速度使用率分配进行调整。

2.2 轴向、径向试验载荷计算

公式(1)和公式(2)指的是重卡径向和轴向的轮胎载荷计算公式:

针对试验周期中的每一侧施加加速度,通过以上公式对轮胎载荷进行计算,也就是在试验过程中施加径向和轴向的载荷。

2.3 载荷谱

车前轮毂轴承耐久性试验将40s作为试验周期,表1为台架试验的侧向加速度使用率。通过试验荷载能够将侧向加速度恒定阶段试验时间与载荷反映出来,在侧向加速度转变过程中,使侧向加速度作为恒定。在实际中,受试验加载试验响应速度限制,侧向加速度变化过程占据1~2s。

耐久性试验载荷谱转化为程序设定用详见表2,国内外部分厂商试验周期在120s以上。还能够对侧向加速度使用率分配进行调整,从而得出不同载荷谱。

3 重卡轮毂的寿命计算试验

针对耐久性试验荷载,通过重卡轮毂轴承模拟实验机针对重卡轮毂轴承开展耐久性试验,对重卡轮毂轴承使用寿命进行分析。

3.1 试验装置和条件

重卡轮毂轴承模拟试验机总体结构通过轴向加载装置、床身部件、偏载机构、机架、液压系统等构成。其试验原理为:通过试验技术人员在电脑人机交互界面实现试验参数的设置,试验参数通过数据总线和智能算法控制系统相互连接,之后利用控制系统对试验机控制,根据规定要求开展试验[4]。

试验环境温度为(20±15)℃,在试验之前开展试验样品的预运转,设置径向载荷W/2,W指的是轴承,运行2h。预运转时间不在试验总时间中,共开展336h。

3.2 重卡轮毂轴承寿命的影响因素

不管是重卡轮毂轴承耐久性载荷谱的创建或者寿命分析,重卡轮毂轴承的实际工况载荷分析尤为重要。轮毂轴承使用背对背安装的方式,要求成对安装接触球轴承使刚性增加。因为重卡具有较大的负载,重卡了轮毂轴承承受要大于轿车,所以使用圆锥滚子轴承。重卡轮毂轴承单元和轮辋安装之间的配合会出现偏心距,从而使轮毂轴承在受到力作用时还会受到力矩作用[5]。

不同工况、车辆尺寸参数会影响到重卡轮毂轴承的寿命,通过基于耐久性试验载荷谱对重卡轮毂轴承寿命方法进行计算,并且计算不同工况和车辆尺寸的轴承寿命,对轴承寿命和影响因素关系进行分析。通过分析表示,重卡轮毂轴承内外侧列轴承与寿命和车辆侧向加速度与路面冲击系数为反比关系,针对路面冲击系数,车辆侧向加速度对于重卡轮毂轴承寿命影响比较显著。内侧列轴承寿命在受载偏心距增加不断降低,外侧列轴寿命不断提高,轴承系统先上升、后降低,并且在内外侧轴承寿命相等并且为最大值的时候,对应偏心距为0mm。

3.3 试验结果

3.3.1 预紧力影响

通过装配轮毂轴承单元进行预紧,提高轴承的刚度,使单元两列轴承承载滚动体数目得到增加,提高单元的承载能力,使用寿命也会得到延长。假如提高预紧力,就会增加轴承的承载载荷,降低单元寿命。所以,在轴承单元装配时要对预紧载荷合理选择,将使用寿命延长。分析不同工况的轮毂轴承单元载荷,预紧载荷针对轿车前半轴左右的两侧轮毂轴承单元指的是非线性关系。随着预紧载荷的增加,导致左右两侧轮毂轴承单元综合寿命提高,最大值为1.5kN的时候。然后,随着不断增加预紧力,使轮毂轴承单元寿命得到提高。驾驶室左侧比右侧的轮毂轴承单元寿命长,但是随着增加预紧载荷,浪着越来越接近。根据分析可以看出来,在安装轮毂轴承单元的时候以预紧螺母预紧载荷,控制左右两列轴承的预紧载荷在1.5kN左右,设置轴向预紧量为0.02mm,此时轮毂轴承使用寿命是最大的。

3.3.2 侧向加速度影响

在车辆行驶的过程中,急转弯的时候侧向加速度ag比较大,一般重力加速度为0.4倍,而且作用时间比较短。但是轮胎半径和受载偏心距影响的力矩载荷M比较大,增加了轮毂轴承单元当量动载荷,降低轴承单元寿命。在侧向加速度不断增加过程中,轮毂轴承单元综合寿命降低,在0.2~0.7的时候,寿命会迅速下降,在其他区间的下降比较慢。在侧向加速度率逐渐改变的时候,驾驶室轮毂轴承单元寿命存在变化。在0.5的时候相差是最大的,驾驶室左侧轮毂轴承寿命比右侧要高。

3.3.3 受载偏心距的影响

在设计轮毂轴承单元的过程中,轮毂轴承单元受载中心和轮胎承载中心具备偏心距s,这个时候偏心距会将力矩加载到轮毂轴承单元中,使轴承单元两侧滚动载荷的分布出现改变,对轮毂轴承单元寿命造成影响。在偏心距为0的时候,轮毂轴承单元综合寿命是一样的;在偏心距为正向增加的时候,驾驶室右侧轴承单元寿命降低,左侧上升;在偏心距负向降低的时候,变化趋势相反。通过分析结果表示,在偏心距为0的时候是最好的。但是实际轮毂轴承单元的芯轴与外圈利用法兰盘结构连接其他部件,受载时候的法兰盘柔性支撑作用会改变轴承单元承载中心。所以,在实际设计过程中,使轮毂轴承单元受载中心和轮胎设计存在偏移量[6]。

3.3.4 轮胎半径的影响

在设计轮毂轴承的过程中,要对轴承使用车辆类型与工况进行确定。在得到车辆参数之后,实现试验载荷谱的设计,针对轮毂轴承单元开展模拟实验。所以,要确定力矩半径,也就是车辆参数轮胎半径。但是,在实际模拟试驗过程中,为了开展轮毂轴承单元试验,使力矩半径增加,从而开展试验。在轮胎半径不断增加的过程中,也会改变轮毂轴承单元转动速度。在轮胎半径为200mm的时候,试验载荷谱的轮毂轴承单元综合寿命比较大,在100~200mm时候的寿命降低,是因为轮毂单元转速提高影响到寿命。在100~450mm的时候,寿命不断降低,是因为力矩载荷增加的影响。以分析结果可以看出来,轮毂轴承单元中车辆轮胎半径为200mm。

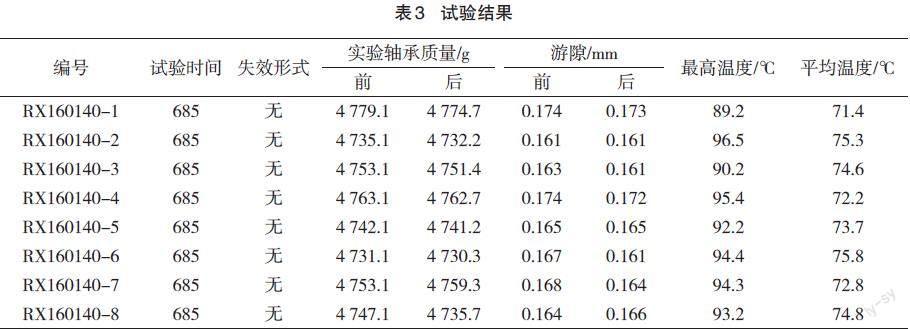

3.4 实际路况行驶结果

通过长时间试验室台架试验分析表示,使用此载荷开展试验,并没有发现异常,试验过程中的性能良好。之后和台架相似实际路况开展试验。在实际路况试验之后,使轮毂轴承拆开,表示轴承油脂粘稠度正常,无机油侵入,对此载荷适用性进行验证,表3为试验结果。

4 结语

该文详细分析了重卡轮毂轴承实际运行工况受载情况和行驶状态,实现重卡轮毂轴承耐久性试验载荷谱,使其应用到重卡轮毂轴承耐久性试验中。通过该文研究表示,要想使轴承单元刚性得到提高,就要实现轴向预紧,使轴承单元寿命得到延长。通过研究可以看出来,轮毂轴承最大的寿命值为0.02mm轴向预紧力。受载偏心距左侧轴承单元的轴承单元寿命比较高,在设计轴承单元过程中,要求通过法兰盘变形影响对受载偏心距进行设计。

参考文献

[1] 王国辉,雷良育,荆家宝,等.重卡轮毂轴承耐久性试验载荷谱的设计[J].西华大学学报(自然科学版),2020,39(1):106-112.

[2] 童成鹏,雷良育,王建航,等.基于耐久性试验载荷谱的重卡轮毂轴承寿命估算[J].湖南工程学院学报(自然科学版),2021,31(2):34-43.

[3] 林棻,唐洁,赵又群,等.基于修正L-P模型的轮毂轴承载荷分布与弯曲疲劳寿命分析[J].中国机械工程,2020,31(8):898-906.

[4] 郝刚,金涛.基于隐马尔科夫模型的滚动轴承性能衰退评估[J].重庆交通大学学报(自然科学版),2021,40(2):123-128.

[5] 王国辉,雷良育,胡峰,等.汽车轮毂轴承威布尔分布的寿命预估软件开发及应用[J].盐城工学院学报(自然科学版),2020,33(1):13-20.

[6] 张亚涛,邱明,周大威,等.基于双应力加速寿命试验的关节轴承寿命预测与可靠性分析[J].润滑与密封,2020,45(3):51-56.