基于型钢构件标准化连接节点的装配式钢构件智能制造技术要点分析

郭本余 (巢湖市建设工程质量监督站,安徽 巢湖 238000)

1 前言

随着我国装配式建筑的发展,为建筑工业化、信息化、数字化、自动化带来了前所未有的发展契机。相比于传统钢筋混凝土建筑,装配式建筑具有自重轻、基础造价低、施工快、周期短、投资回收快、施工污染环境少、抗震性能好、可回收利用、经济环保等优点,因而在设计、施工、经济性、环保方面具有一定的优势,有着良好的发展前景。但不可避免的是,作为新型的建筑形式,装配式建筑在户型设计、结构节点构造、现场安装精度控制方面也存在不少问题,为此需要同时从结构设计和制造工艺两个角度去加以解决。

我国钢结构加工制造行业快速发展近30 年,目前仍为劳动密集型行业。信息化、数字化管理系统应用低,下料、组装、焊接作业基本依赖人工,导致加工质量、生产效率、工业化程度等偏低。我国钢结构加工与生产、管理模式、工业化程度等亟待更新,建筑钢结构的工业化生产时代已经到来,研究钢结构构件智能制造生产线、工业机器人、信息化、数字化管理信息系统等关键技术势在必行,意义重大。

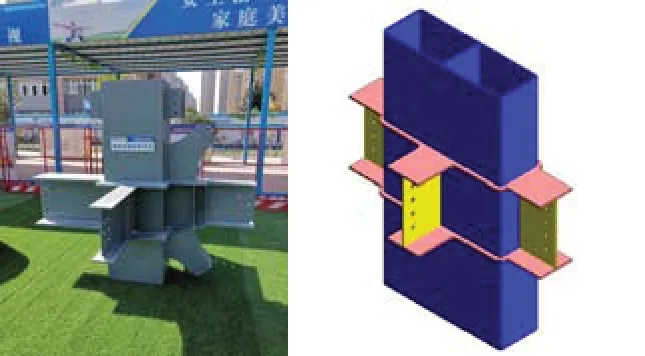

图1 标准化节点

图2 牛腿柱节点

图3 应力扩散节点

图4 不等高牛腿节点

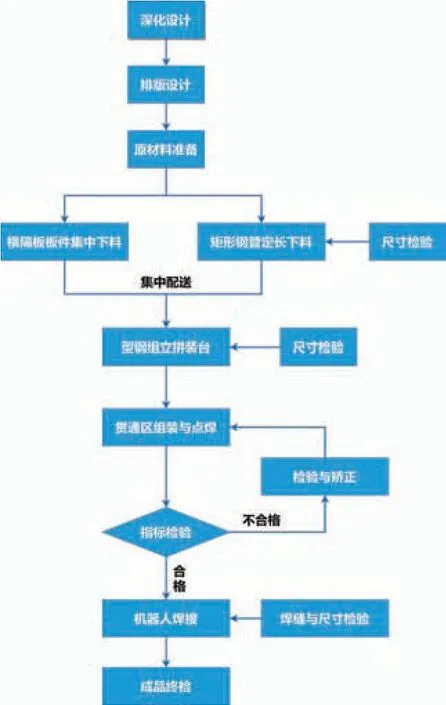

图5 加工流程

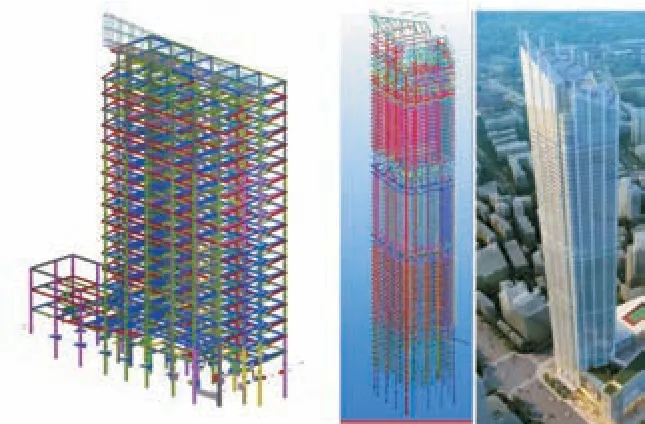

图6 整体结构模型图

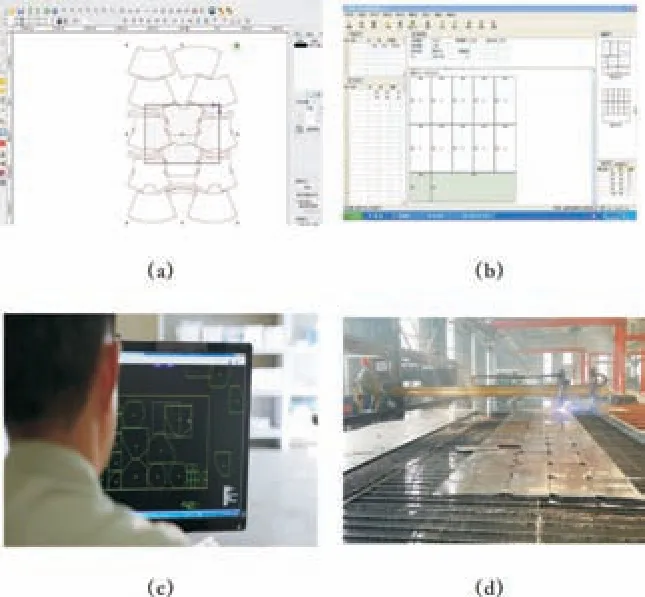

图7 排版设计图

图8 板件下料图

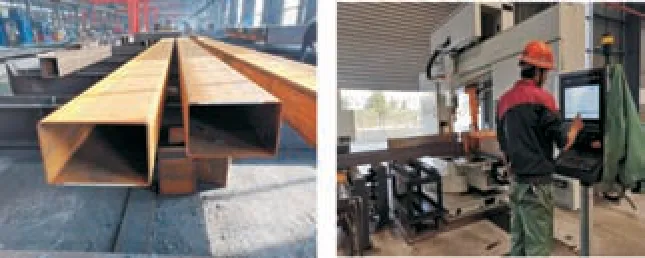

图9 钢管定长下料图

图10 定位点焊图

图11 机器人焊接图

2 智能制造技术的关键性因素

装配式钢结构构件智能制造技术,从工厂总体设计到工艺流程及布局均建立了数字化模型,整合了从前期详图设计到生产制造各个环节的有效资源,提高了效率,提升了控制力。该技术是基于BIM 系统进行钢结构辅助设计与制造,将建筑钢结构工程生命全周期内的各种相关信息加以整合,并进行有效管理的一种全新设计模式。产品信息能够贯穿于设计、制造、质量、物流等环节,实现产品的全生命周期管理(PLM),有助于在应用过程中最大程度实现可持续设计与绿色设计理念。

装配式钢结构构件智能制造技术是将机械技术、电工电子技术、微电子技术、信息技术、传感器技术、接口技术、信号变换技术等多种技术进行有机地结合,并综合应用到钢结构生产实际中去的技术。钢结构构件智能制造技术主要包括三个关键性因素。

2.1 高质量信息化管理技术

通过互联网和计算机技术的应用,结合ERP 系统的管理方式,开发符合公司要求的信息化管理系统平台,实现有效的生产控制、物流管理和财务管理。在该系统平台中,通过三大信息化模块实现车间的统筹性生产管理与控制,进行一键式钢结构产品的加工制作,提高车间生产效率,节约生产成本。

2.2 基于先进设备的智能制造技术

智能机电一体化生产线主要包括钢板下料中心生产线、全自动机器人焊接生产线、钢板坡口冷加工生产线,以及模数化焊接机器人、全自动抛丸机和喷砂设备、绿色智能钢构件喷涂生产线等智能生产设备。通过这些智能设备的运用,可以提高公司信息化管理水平,增强车间的生产能力和工作效率,降低劳动力成本,提高钢结构产品质量,增强公司在国内外市场中的竞争力。

2.3 建设工程物联网技术

智能机电一体化生产线可将钢结构构件的设计、加工、运输、安装等各项基础信息通过在钢结构构件上编制二维码的方式,录入公司物联网系统。通过扫描和辨识每根钢结构构件的二维码信息,可实时对每根构件进行可视化跟踪和监测,提高对工程建设的管理与服务能力,增强整合工程建设的信息化能力,为及时解决工程技术问题提供保障。

结合钢结构行业发展现状,若要在众多钢结构生产厂家脱颖而出并持续占领高端市场,企业的转型升级将是重中之重。而从钢结构建筑的结构特点本身出发,创新性解决构件制造过程中的一系列重难点将是企业进一步实现技术进步与迭代的出发点和落脚点。

3 研究要点

3.1 标准化梁柱连接节点设计

将矩形成品钢管混凝土柱作为竖向承重构件,将热轧H 型钢作为水平构件,综合考虑机器人焊接手臂的成熟焊接工艺。通过标准化连接节点设计与构造,研究多种基于型钢结构件的梁柱连接标准化节点,达到工业化、批量化生产的目的,将工业机器人广泛应用在装配式钢结构住宅项目中,提高焊接效率与质量,降低人工及其制作成本。

3.2 标准化梁柱连接节点制作工艺研究

标准化梁柱连接节点采用梁贯通式节点,钢梁上下翼缘与横隔板焊接形成栓焊连接方式,不仅便于现场安装,而且还有利于集中下料、批量生产,能够有效提高数控设备的加工效率。

研究了带牛腿标准化梁柱连接节点的组立、拼装、点焊、定长切割等加工工艺,提高了加工制作质量、精度控制与工作效率,为机器人焊接手臂施焊做好准备。

4 标准化节点设计

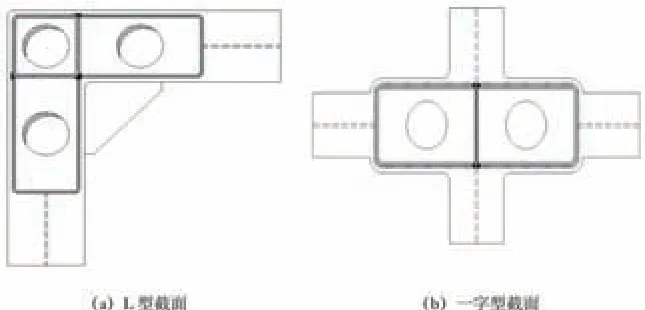

4.1 装配式钢结构建筑用贯通式牛腿成品矩形钢管结构柱

贯通式牛腿成品矩形钢管结构柱由成品矩形钢管结构柱、贯通式牛腿、牛腿腹板、结构柱弱轴方向牛腿上、下翼缘板、透气孔、一级焊缝、穿心板等组成。

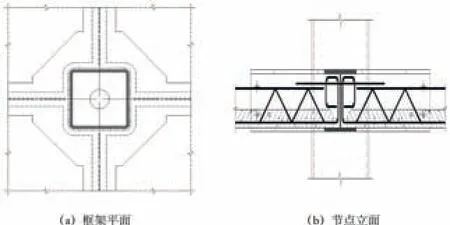

4.2 装配式建筑无梁楼盖的应力扩散贯通式节点

装配式建筑无梁楼盖的应力扩散贯通式节点由方钢管柱,宽翼缘H 型钢牛腿,上、下嵌固应力扩散劲板,预制叠合板、透气孔、贯通劲板与柱焊接焊缝,叠合板钢筋桁架,穿梁负筋,腹板等组成。

4.3 装配式建筑用不等高钢管混凝土柱节点

在四方设置的箱型钢柱的连接节点中,在H 型钢梁的上翼缘设置一块水平的横隔板,并设置透气孔以便混凝土浇筑密实。在同方向的H 型钢梁因其梁高不同,在H 型钢梁下翼缘对应位置将下方的横隔板非水平设置,此设置目的是将H 型钢梁的下翼缘所受的拉力通过横隔板的设置达到受力连续和贯通。

5 制作工艺研究

5.1 深化设计

采用三维建模软件对贯通式梁柱节点进行深化与拆分设计,形成整体结构模型。

构件节点深化的主要内容是根据施工图的设计原则,对图纸中未指定的节点进行焊接强度验算、螺栓群验算、现场拼接节点连接计算、节点设计的施工可行性复核和复杂节点空间放样等。

构件加工图为工厂的制作图,是构件加工构件出厂验收的依据,其可以细分为构件大样图和零件图等部分。随着数控机床和相关控制软件的发展,零件图逐渐被电脑自动放样所替代,目前相贯线切割基本实现了无纸化生产和普通钢结构的生产。国内先进的加工企业已经逐步走向采用电脑自动套材、下料和加工的发展方向,第一步即利用钢结构深化专用软件Tekla进行深化设计,用以指导工厂的构件生产。

5.2 排版设计

对标准化的节点板进行整体排版设计,有效减少边角料、下料的浪费。

5.3 原材料准备(钢板集中下料)

根据贯通式节点横隔板与H 型钢梁的连接方式,采用等离子钢板下料中心下料或水下等离子对板件集中下料切割。

5.4 原材料准备(钢管定长下料)

同时,采用钻锯联合生产线对成品矩形钢管柱进行定长切割。

5.5 组立拼装、定位点焊

在拼装台上先将贯通横隔板与中间短柱进行定位与点焊,同时对牛腿腹板进行定位与点焊,再将中间贯通节点与成品矩形钢管柱进行定位与点焊,对定位尺寸进行检验,检验合格后进行下一道工序。

5.6 机器人焊接

三层一节柱定位尺寸检验合格后,进入标准化焊接工艺。龙门式焊接机器人手臂依据深化模型与视觉扫描数据进行对比分析,自主规划角焊缝与融透焊缝的焊接轨迹,完成满焊工艺。

5.7 成品检验

对焊缝尺寸偏差检验合格后,进入打磨、抛丸、油漆等下一道工序。

5.8 除锈及涂装

抛丸除锈和喷漆设备具体情况见表1。

表1 抛丸除锈和喷漆设备

钢结构外表面清洁度要求其除锈等级应达到《涂装前钢材表面修饰等级和除锈等级》(GB 8923-88)的Sa2.5 级,现场补漆,且应有风动或电动工具除锈达到ST3级。

构件边缘必须为圆角,确保边缘的油漆粘合度。

钢材除锈经检验合格后,应在6h 内喷涂防锈底漆。

涂漆时应注意,凡是高强螺栓连接范围内不允许涂刷油漆或有油污,与混凝土接触面或预埋件部分不喷漆,工地焊接部位不喷漆。

使用油漆干膜电子测厚仪测量,每个构件检测5处,每处的数值为3个相距50mm测点涂层干膜厚度的平均值。

涂装检测需特别注意是否有因搬运所造成的撞伤、碰伤,以及因变形而损伤油漆涂膜。

补漆:预涂底漆钢材,若表面因滚压、切割、焊接或安装磨损导致油漆损坏或生锈,必须用喷珠或电动工具清理后再补漆;油漆涂装后,漆膜若发现有龟裂、起皱、刷纹、垂流、粉化、失光等现象,应将漆膜刮除并且用砂纸研磨后重新补漆;油漆涂装后,若有发现起泡、裂陷洞孔、剥离生锈或针孔等现象,应将漆膜刮除并经表面处理后,再按规定涂装间隙层次予以补漆;补漆材料必须采用与原施工相同性质的材料。

构件的包装及运输:产品制造完成入库后,应按规定要求进行包装,临时堆放应尽可能堆放在平直不积水的场地,厂内、外堆放都必须整齐、合理、标识明确,必要时做好防雨、雾处理,对接面应得到确实保护。按安装顺序做好发运的准备。

6 结语

装配式钢结构建筑相较于传统钢筋混凝土建筑,因其建造模式的不同,在节能减排方面效果显著。虽然其优点很多,但是依旧存在着很多特有问题。本文基于型钢结构件标准化连接节点的装配式钢结构件的特点,阐述了智能制造技术的关键性因素,揭示了需从节点设计和制造工艺两方面出发,来优化解决装配式钢结构建筑户型设计、结构节点构造、现场安装精度控制等方面的问题。