基于内聚力模型的动力电池胶粘连接仿真研究

孙启坤 王鹏 李良 冯富春 张新意 黄荣

摘 要:针对动力电池中的胶粘连接,本文开展电池包用结构胶粘接对接接头和拉伸剪切接头的力学性能测试,获取了基于内聚力模型的胶粘界面力学性能参数,并将其应用于电池包准静态挤压分析中,仿真预测挤压过程中结构胶的开裂失效和整包的机械安全性能。对动力电池包开展挤压试验,实测结果与仿真结果基本相符,未发生安全问题。基于内聚力模型模拟结构胶开裂失效,可以为电池包结构高集成和轻量化设计提供技术支撑。

关键词:胶粘连接 内聚力模型 动力电池 结构仿真 挤压试验

1 前言

动力电池是纯电动汽车的储能装置和动力来源,占整车重量比例较大。为提升电池包的能量密度,缓解续航焦虑,需要对电池进行高集成、轻量化设计。近年来针对动力电池的新结构、新材料、新工艺技术持续涌现,其中包括了结构胶的广泛应用。结构胶在电池包中可用于电芯粘接、箱体粘接、液冷板粘接等,通过与被连接界面之间的物理、化学作用将材料粘接在一起。

胶粘界面的力学性能与金属材料不同,不能直接将金属材料强度评定准则应用于胶粘连接。为了保证动力电池机械安全性能评价的准确性,针对电池包中的胶粘连接,有必要开展仿真方法研究。在目前的胶粘连接仿真研究中,赵宁[1]采用内聚力模型仿真分析了铝管胶接接头的强度,评价胶接接头的承载能力;邵宇吉[2]基于内聚力模型,开展了车用结构胶粘接接头强度仿真,分析了粘接接头的应力分布规律;卢志国[3]建立钢板搭接接头的三维有限元模型,研究了胶层尺寸对承载能力的影响,分析胶层尺寸对应力分布影响;周奥[4]试验测试了钢铝混合粘接接头的强度,使用内聚力模型进行数值模拟,验证了模型有效性。

本文基于内聚力模型,通过试验和仿真相结合,研究电池包用结构胶粘接对接接头和拉伸剪切接头的力学性能,以获取胶粘界面内聚力模型参数,并应用于动力电池机械安全性能分析中。

2 内聚力模型简介

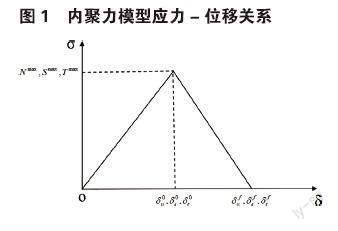

在结构开裂仿真模拟计算当中,内聚力模型得到了广泛应用,能够用于模拟裂纹扩展、静动载荷下材料的蠕变行为、胶粘接头开裂等领域。内聚力模型能够描述胶粘剂粘接界面从应力增大到开始发生损伤,直至开裂失效的过程。该模型的本构方程是粘接界面应力和界面相对位移的数学关系。通常将粘接胶层建成一层实体内聚力单元,赋予相应的刚度、界面应力-界面相对位移关系。双线性内聚力模型应力-位移关系[1]如图1所示,横坐标是界面相对位移,纵坐标是内聚力单元应力。在拉伸或剪切载荷作用下,随着粘接界面相对位移的增加,应力逐渐增大,此上升阶段直线斜率是法向和两个切向的刚度Knn、Kss、Ktt。当应力增大至临界应力:最大法向应力或两个最大切向应力、,对应的临界相对位移为或、时,此时内聚力单元开始发生损伤。随着界面相对位移继续扩大,应力逐渐降低,单元逐步失效退化。单元最终断裂失效时的界面相对位移是:或、。

一般来说结构承受的载荷比较复杂,应力状态不是单轴,而是多轴复杂应力状态。在模拟粘接界面的开裂扩展行为时,也要考虑多种开裂模式混合扩展。判断内聚力单元损伤初始点的规则包括最大应力准则、二次应力准则、最大应变准则、二次应变准则等,其中二次应力准[4]则偏保守,综合考虑三方向的受力状态,运用较為广泛,如方程(1)所示。

(1)

式中,N、S、T分别是内聚力单元法向、两个切向的应力。

当应力超过临界应力之后,单元开始损伤。本文采用基于能量的裂纹复合扩展准则,综合考虑复杂载荷下的失效。ABAQUS中提供了基于能量的BK准则[1],如方程(2)所示。

(2)

式中:GI、GII、GIII分别是三个方向的断裂韧性,是内聚力单元在断裂前所吸收的能量,其中、、;G切向=GII+GIII;η为材料常数;;K是粘接界面的刚度;是混合模式下单元开始发生损伤的临界位移,是混合模式下内聚力单元完全断裂时的位移。

在ABAQUS中使用退化指标SDEG衡量内聚力单元的损伤程度[2],方程为:

(3)

式中是混合模式下内聚力单元实际相对位移。在应力较低,不满足损伤起始准则之前,SDEG为零。超过临界位移之后,SDEG逐渐增大,达到失效临界位移时SDEG为1。此时内聚力单元失效删除,结构发生开裂。

本文采用二次应力损伤起始准则和基于能量的裂纹混合扩展损伤模式,通过胶粘对接接头和拉伸剪切接头力学性能测试,获取粘接界面的内聚力模型力学性能参数,包括:粘接界面刚度、强度、韧性等。

3 胶粘连接试验与仿真验证

3.1 胶粘接头力学性能试验

采用市场上某款主流动力电池用结构胶,参照国标[5,6]制备了胶粘对接接头和拉伸剪切接头各5个。对接接头由两根圆铝棒(材质:Al3003)对接粘接构成。圆铝棒直径15mm,胶层厚度0.5mm。拉伸试验机夹具夹紧铝棒两端,拉伸载荷垂直于粘接面,拉伸直至接头断开,记录拉伸载荷-位移数据。拉伸剪切接头(材质:Al3003)由两块尺寸100mm×25mm×1.6mm的铝板搭接粘接构成,两者搭接粘接面尺寸为25mm×12.5 mm,胶层厚度0.5mm。拉伸试验机夹具夹紧接头两端,拉伸载荷平行于粘接面,施加载荷直至接头断开,记录拉伸载荷-位移数据。

通过试验获取了5个对接接头、5个拉伸剪切接头的拉伸载荷-位移曲线,基于第2节的内聚力模型理论,分别处理后得到刚度、强度、韧性等参数,取平均值如下表1。

3.2 胶粘连接仿真与验证

根据试验测试接头的尺寸,在hypermesh中建立有限元仿真模型,如图2、图3所示。采用六面体单元划分网格,胶层采用一层六面体单元并定义为内聚力单元(cohesive element),赋予表1中的力学性能参数。结构胶单元与铝棒(铝板)通过绑定方式连接。模型约束与加载方式与试验相同。设置输出场变量包括退化指标(SDEG)、状态变量(STATUS),以观测内聚力单元的失效退化进度、控制内聚力单元的存在状态。

应用ABAQUS求解器对上述仿真模型开展求解,从结果文件中提取了接头的反力-位移曲线,如图4、图5中虚线所示。实线是根据实测拉伸力-位移数据的平均值绘制,可见仿真与实测一致,说明获取的参数能够准确反映粘接接头的力学行为。

以对接接头拉伸模拟过程为例,如图6所示为损伤起始时刻的位移、退化进度SDEG、单元状态STATUS。内聚力单元开始出现损伤,退化进度SDEG为15%,单元存在状态STATUS为100%,表示单元没有失效删除。图7为临近断裂时刻的状况,此时SDEG升高至95%,单元状态STATUS仍是100%,但继续提高载荷会导致内聚力单元破坏并自动删除。图8是接头断裂,此时内聚力单元完全失效删除。通过仿真和实测数据对比,可见内聚力模型能够准确模拟胶粘接头的界面力学行为,能够用于动力电池胶粘连接仿真分析。

4 在动力电池仿真中的应用与验证

以电池包挤压仿真分析为例,将内聚力模型应用于胶粘连接建模和分析。挤压测试用于检验动力电池在受到挤压载荷时的安全性能。根据国标[7]要求,采用半径75mm的半圆柱挤压板,在挤压力达到100kN时停止挤压。某型电池包的液冷板和箱体框架通过结构胶粘接,使用内聚力单元对结构胶进行建模,采用第3节获取的结构胶仿真力学性能参数。

参照国标进行整包挤压仿真建模,挤压头纵置。挤压前边框仿真模型如图9所示,挤压后边框、侧边框时相应转换挤压板和刚性墙位置。刚性墙设置为不可变性刚体。电池包的主要材质为:箱体Al6005A-T6、上盖Al5754-H22、底护板Al6061-T6。选用显式动力学分析步,应用中心差分法对运动方程进行时间积分。接触属性设置为通用接触,摩擦系数设置为0.2。结构胶采用一层六面体单元建模,设置为内聚力单元,与附近结构通过绑定方式连接。整个模型包括1704330个单元,1756427个节点。分别挤压动力电池包的前边框、后边框、侧边框的薄弱位置。

4.1 挤压前边框仿真结果

图10为挤压前边框仿真结果,挤压力100kN时挤压量为36.5mm,前边框受挤压位置的等效塑性应变超过延伸率,会发生局部材料开裂,但是没有挤压到内部电器件和模组。图9(c)中深蓝色为结构胶,在宽度方向有部分单元开裂删除,但没有发生贯穿破坏。

4.2 挤压后边框仿真结果

图11为挤压后边框仿真结果,挤压力100kN时挤压量为28.4mm,挤压位置的等效塑性应变超过延伸率,会发生局部材料开裂,但没有挤压到内部模组,结构胶没有发生开裂。

4.3 挤压侧边框仿真结果

图12为挤压侧边框仿真结果,挤压力100kN时挤压量为28.9mm,侧边框挤压位置的等效塑性应变超过延伸率,侧边框会发生局部开裂,但没有挤压到模组,结构胶没有开裂。

4.4 动力电池挤压测试结果

对电池包开展了挤压测试,实测结果如图13所示。在三个方向挤压试验后,没有发生冒烟、起火爆炸等现象。对电池包进行开盖拆解,内部模组和电器件没有受到挤压,结构胶没有发生贯穿开裂现象。测试结果与仿真相符,說明基于内聚力模型能够有效预测挤压过程中结构胶的开裂失效和整包的机械安全性能。

5 结论

1)通过胶粘对接接头和拉伸剪切接头的力学试验,基于内聚力模型,能够获取准确的胶粘界面力学性能参数,可用于动力电池胶粘连接仿真建模和分析。

2)开展动力电池挤压仿真和测试,验证了内聚力模型在电池结构仿真中的可行性,能够提高电池包机械安全性能评估的准确度,可以支持动力电池高集成、轻量化设计。

参考文献:

[1]赵宁,欧阳海彬,戴建京,等. 内聚力模型在结构胶接强度分析中的应用[J]. 现代制造工程,2009(11):5.

[2]邵宇吉. 车用结构胶粘接接头强度研究[D]. 湖南大学.

[3]卢志国,杨纥,林建平. 胶层尺寸对单搭胶接接头性能的影响研究[J]. 中国胶粘剂,2009,18(5):3.

[4]周奥.钢/铝结构胶连接强度影响因素的试验和数值模拟研究[D]. 湘潭大学.

[5]GB/T 6329-1996,胶粘剂对接接头拉伸强度的测定[S].

[6]GB/T 7124-2008,胶粘剂.拉伸剪切强度的测定(刚性材料对刚性材料)[S].

[7]GB 38031-2020,电动汽车用动力蓄电池安全要求[S].