火电厂燃煤全自动制样机的运行特性

杨茂林,孙利娟,吴 伟,崔 凯,黄鑫亮,武文亮

(1.华能沁北发电有限公司,河南 济源 459011;2.中国华能集团有限公司河南分公司,河南 郑州 450018)

全自动制样机的使用不仅能够减少火电厂人员定额,减轻制样人员的劳动强度,同时其生成样品的化验指标是火电厂燃煤采购的结算依据。因此,研究影响制样效率的关键因素,分析样品的稳定性和代表性对火电厂进行煤质管理具有重要意义。电力现货市场[1]和辅助服务市场[2]的运营,加剧了火电行业之间的竞争,同时丰富了火电厂所需燃煤种类。烟煤、高热值煤、低硫煤、经济煤种[3-4]的合理库存结构,是火电厂实现负荷灵活性调节的基础[5]。燃煤采购是火电厂最大的成本支出,占总生产成本的60%~80%。面对新能源电力迅猛发展和煤价高企的双重压力,提高煤质管理水平,严控燃煤采购成本,已成为火电厂节约成本、扭亏为盈的重要抓手[6]。火电厂的燃煤采购以入厂煤的化验指标作为结算依据[7],同时碳排放工作的推进加强了国家对入炉煤指标的监管[8-10]。无论是入厂煤还是入炉煤,都需要进行样品采集,均匀缩分,制备成ϕ0.2 mm 的分析样,以用于热值、硫分等的指标化验[11-12]。煤样制备是火电厂进行煤质管理的重要环节,大型火电厂燃煤来量大、煤质杂更是加剧了煤样制备的工作难度。

传统的煤样制备工作虽然已经实现了机械化,但仍需要人工参与。制样员操作技能水平的高低、制样流程的标准化把控、制样过程中的洒煤都会影响所制备样品的代表性和稳定性。煤样制备量大、制样工作的简单重复加剧了制样人员的劳动强度;制样工作长期处于高粉尘环境,不利于制样人员的身体健康;此外,人工制样还存在较大的廉洁风险。为了建设数字化电厂[13-14],降低劳动强度、规避廉洁风险,不需要人工参与的自动化、智能化燃煤制样机一直是科研人员研发的重点[15]。

燃煤全自动制样机依据GB 474—2008《煤样的制备方法》[16]进行煤样制备的全流程控制。然而在保证全水样、分析样质量和粒度达到要求的前提下,制样效率、设备的积煤积粉、样品的代表性和稳定性等同样是决定全自动制样机能否在火电厂广泛应用的关键性因素[17-19]。以华能沁北电厂采购的全自动制样机为研究对象,以当天采集的入厂煤和入炉煤样品为试验原料进行研究。通过记录全自动制样机的制样时长,分析延时原因,揭示影响制样效率的主要因素;通过进行质量守恒试验和空载试验,探明全自动制样机各区域的积煤积粉情况;通过对比全自动制样机生成的备份样、存查样、分析样的化验指标,以及对比人工制备分析样和全自动制样机制备分析样的化验指标,研究全自动制样机生成样品的代表性和稳定性。提高制样效率、消除积煤积粉隐患、保证样品的代表性和稳定性有助于推进全自动制样机的技术进步,从而扩大其在火电厂的应用规模。

1 研究对象与方法

1.1 试验原料

研究对象为全自动制样机。全自动制样机的试验原料取自火电厂当天采集的入厂煤和入炉煤。入厂煤和入炉煤均使用机器自动化采样,并通过集样桶封装。同一批次的入厂煤所采集的样品质量不低于15 kg,同一台机组的入炉煤所采集的样品质量也不低于15 kg。

1.2 制样流程

全自动制样机包括一级破碎单元、二级破碎单元、三级破碎单元、干燥单元、清扫单元和弃料单元,其主要结构示意如图1 所示。开始制样前,全自动制样机的机械手臂采用每桶依次入料的方式,将集样桶中的煤样倒入一级破碎单元中。同一煤样的所有子样品全部完成入料后,一级破碎单元才会进行工作。煤样经一级破碎单元破碎至6 mm 后,生成不低于1.2 kg 的全水样和不低于3.5 kg 的备份样、制备样,其余样品通过皮带转运至弃料单元舍弃。备份样通过机械手臂暂时放置在备份样品柜中,制备样通过机械手臂转移至二级破碎单元。6 mm 制备样经二级破碎单元破碎至3 mm 后,生成不低于800 g 的存查样和干燥样,其余样品舍弃。干燥单元位于二级破碎单元下方,采用强制通风干燥,干燥温度50 ℃,干燥时间20 min。干燥完成后,干燥样通过机械手臂转移至三级破碎单元。3 mm 干燥样经三级破碎单元破碎至0.2 mm 后,生成不低于250 g 的分析样,其余样品由弃样瓶收集,然后通过机械手臂转移至弃料单元舍弃。清扫单元用于清洗集样桶和样品瓶。制样结束后,全自动制样机根据分析样的质量进行判定,如果分析样的质量大于250 g,则舍弃备份样,如果分析样的质量小于250 g,则留存备份样,用于人工重新制备分析样。

1.3 样品表征

全自动制样机制备的全水样用于化验收到基煤样的水分,制备的分析样用于化验空干基煤样的热值、硫分和氢含量。水分化验使用全自动水分仪,依据GB/T 211—2017《煤中全水分的测定方法》[20]进行测试。硫分化验使用全自动测硫仪,依据GB/T 214—2007《煤中全硫的测定方法》[21]进行测试。热值化验使用全自动量热仪,依据GB/T 213—2008《煤的发热量测定方法》[22]进行测试。收到基煤样的热值通过式(1)进行折算,干燥基煤样的硫分通过式(2)进行折算:

图 1 全自动制样机结构示意

式中Qar——收到基煤样的热值,MJ·kg-1;Qad——空干基煤样的热值,MJ·kg-1;Had——空干基煤样的氢含量,%;Mar——收到基煤样的水分,%;Mad——空干基煤样的水分,%;Sad——空干基煤样的硫分,%;Sd——干燥基煤样的硫分,%。

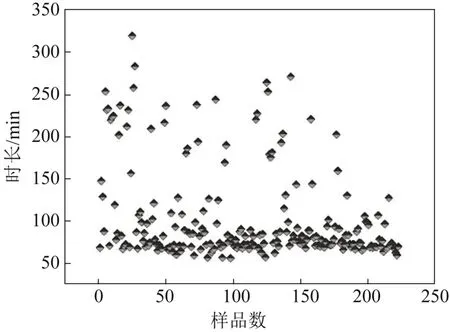

2 制样效率分析

制样效率是全自动制样机的关键性能指标之一,决定了其在火电厂的适用性。华能沁北电厂采购的燃煤全自动制样机说明书指出:单个样品制样时长60 min,连续制样间隔22 min,制样效率20 样/8 h。本研究全自动制样机一个月内的制样时长分布如图2 所示,一个月内,全自动制样机共制备煤样223 个,其中最短制样时长56 min,最长制样时长319 min,去掉最短和最长制样时长,得到平均制样时长103.2 min。制样时长在50~100 min 的煤样共164 个,占比73.54%;制样时长在100~150 min 的煤样共22 个,占比9.87%;制样时长在150~200 min 的煤样共11 个,占比4.93%;制样时长在200~250 min 的煤样共19 个,占比8.52%;制样时长在250~300 min 的煤样共6 个,占比2.69%;制样时长在300~350 min 的煤样共1个,占比0.45%。统计数据显示,该全自动制样机的制样时长主要分布在50~100 min,该区间范围内的164 个煤样的平均制样时长为76 min。可见在实际运行中,该全自动制样机并没有达到说明书中所述的效率。按照平均制样时长103.2 min计算,全自动制样机连续进样的制样效率为18样/8 h;按照平均制样时长76 min 计算,全自动制样机连续进样的制样效率为19 样/8 h。

图2 全自动制样机制样时长分布图

全自动制样机单个样品制样时长60 min,具体包括入料耗时16 min,一级破碎耗时5 min,二级破碎耗时5 min,干燥耗时20 min,三级破碎耗时10 min,出料耗时4 min。其中,入料时长和干燥时长是限制全自动制样机连续制样间隔时间的主要因素。

全自动制样机程序控制系统和硬件执行机构频繁故障是造成制样延时的主要原因。程序控制系统故障主要发生在入料工艺。全自动制样机采用辊筒输送入料,入料工艺包括摘盖、倒样、清桶、合盖、返桶5 个过程。集样桶的桶盖上内嵌芯片,用于绑定所采集的煤样信息。摘盖机构因为读取不到芯片信息或在连续进子样时无法跳转至下一个开盖程序,导致开盖失败,造成制样延时。全自动制样机的旋盖机故障是造成制样延时的另一个重要原因。全自动制样机制备的全水样、存查样、分析样存放在样品瓶内,旋盖机用于封装样品瓶的瓶盖。旋盖机故障分为取瓶盖失败和盖瓶盖失败。取瓶盖失败主要是因为存放在导向机构内的瓶盖在下落过程中卡涩,无法到达瓶盖转移托盘内。盖瓶盖失败主要是因为识别器不能准确读取到旋盖机内的瓶盖信号,导致盖瓶盖操作无法执行。全自动制样机发生故障后,整个制样流程停滞无法继续进行,需要人工干预消除故障后,方可继续进行制样。消除程序控制系统和硬件执行机构故障是实现全自动制样机稳定、高效运行的前提。优化入料工艺、缩短入料时长以及扩充干燥单元、消除干燥等待时间是提高全自动制样机制样效率的有效手段。

3 运行特性分析

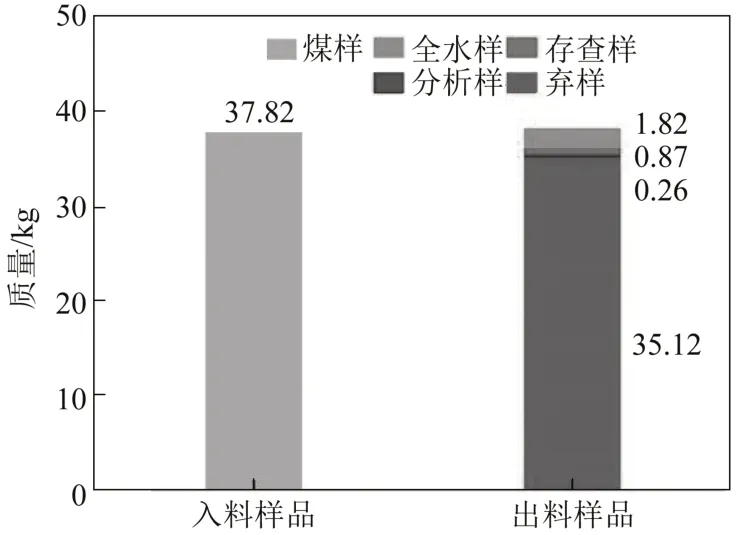

3.1 积煤积粉分析

全自动制样机采用连续进样运行方式,上一个煤样如果存在积煤积粉,则会直接混入到下一个煤样中,造成不同煤样之间混样,导致化验结果失真。积煤积粉是影响全自动制样机能否在火电厂应用的决定性因素。通过质量守恒试验能够验证全自动制样机是否存在积煤积粉。全自动制样机质量守恒试验结果如图3 所示。质量守恒试验入料质量37.82 kg,出料质量包括全水样1.82 kg、存查样0.87 kg、分析样0.26 kg、弃料35.12 kg,总计38.07 kg,可见出料质量比入料质量多0.25 kg,二者相对误差0.66%。质量守恒试验证实了该全自动制样机内部存在积煤积粉,然而无法明确各个区域具体的积煤积粉情况。因此,需要改进试验方案,以探明一级破碎单元、二级破碎单元、三级破碎单元内的积煤积粉质量,从而对全自动制样机的稳定性和可靠性进行评估。

图3 全自动制样机质量守恒试验结果

进行空载试验,即入料质量0 kg,一级破碎完成后,拍下全自动制样机的急停按钮,停止工作流程,取出备份样和制备样,从而确保机械手臂倒入二级破碎单元内的制备样为0 kg。二级破碎及干燥完成后,再次拍下急停按钮,停止工作流程,取出存查样和干燥样,从而确保机械手臂倒入三级破碎单元内的干燥样也为0 kg。空载试验产生的全水样、备份样、制备样为一级破碎单元内的积煤积粉,存查样和干燥样为二级破碎单元内的积煤积粉,分析样和弃样为三级破碎单元内的积煤积粉。

空载试验结果显示,全自动制样机各区域的积煤积粉情况如图4 所示。空载试验生成的制备样和备份样共168.04 g,全水样24.07 g,说明一级破碎单元积煤积粉192.11 g。全自动制样机正常运行时,生成的制备样和备份样均不低于3.5 kg,因此一级破碎单元内的积煤积粉占制备样或备份样的5.49%。空载试验生成的存查样和干燥样共0.72 g,说明二级破碎单元积煤积粉0.72 g。全自动制样机正常运行时,生成的存查样和干燥样都不低于800 g,因此二级破碎单元内的积煤积粉占存查样或干燥样的0.09%。空载试验生成的分析样9.88 g,弃样47.63 g,说明三级破碎单元积煤积粉57.51 g。全自动制样机正常运行时,生成的分析样不低于250 g,因此三级破碎单元内的积煤积粉占分析样的23.00%。由此可见,全自动制样机内部全流域存在积煤积粉,一级破碎单元最多,三级破碎单元次之,二级破碎单元最少;然而,三级破碎单元内的积煤积粉占生成样的比例最高,一级破碎单元次之,二级破碎单元最少。

图4 全自动制样机各区域积煤积粉分布

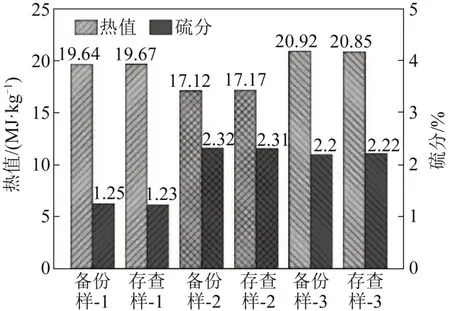

3.2 样品代表性分析

全自动制样机生成的备份样和存查样与分析样相互补充与佐证。当需要对燃煤指标进行定期抽检,或分析样化验指标与燃煤采购预报指标存在较大偏差时,可以重新化验存查样,以验证分析样化验指标的真实性和准确性。如备份样和存查样的化验结果一致,则说明全自动制样机生成的样品能够代表采购燃煤的真实指标。即使在分析样化验结果出现失真的情况下,仍能够通过存查样找回真实的燃煤化验指标。为了验证全自动制样机的代表性,共进行3 组试验。每组试验使用不同的入厂煤或入炉煤样品,3 组试验采用连续进样的运行方式。在试验过程中,取出备份样,然后人工分别将备份样和存查样制成ϕ0.2 mm 的样品。同时化验备份样和存查样的热值、硫分,对比分析化验结果的一致性。备份样和存查样热值、硫分的化验指标如图5 所示。

图5 备份样和存查样的热值、硫分化验结果

备份样-1 和存查样-1 的热值分别为19.64、19.67 MJ·kg-1,二者相差0.03 MJ·kg-1。备份样-1和存查样-1 的硫分分别为1.25%,1.23%,二者相差0.02%。备份样-2 和存查样-2 的热值分别为17.12,17.17 MJ·kg-1,二者相差0.05 MJ·kg-1;备份样-2 和存查样-2 的硫分分别为1.32%,1.31%,二者相差0.01%。备份样-3 和存查样-3 的热值分别为20.92,20.85 MJ·kg-1,二者相差0.07 MJ·kg-1。备份样-3 和存查样-3 的硫分分别为2.20%,2.22%,二者相差0.02%。

由3 组试验结果显示,备份样和存查样热值最大偏差为0.07 MJ·kg-1,低于GB/T 213—2008规定的重复限定值0.12 MJ·kg-1。备份样和存查样硫分最大偏差0.02%,低于国标GB/T 214—2007 规定的重复限定值0.05%。由此可见,虽然一级破碎单元和二级破碎单元会存在少量的积煤积粉,但是由于一级破碎单元和二级破碎单元生成样品的质量基数大,且大部分入料样品在缩分的过程中会被舍弃,因此一级破碎单元和二级破碎单元内的积煤积粉并没有对制备样和存查样的化验指标造成影响。制备样和存查样是同一煤样生成的样品,均能够代表该煤样的真实特性。制备样和存查样热值、硫分的化验指标低于国标规定的重复限定值,说明该全自动制样机一级破碎单元和二级破碎单元生成的样品具有良好的代表性。

3.3 样品稳定性分析

火电厂日常工作中,只有分析样才会用于化验热值和硫分,并将分析样的化验指标作为燃煤采购的结算依据。因此,全自动制样机生成的分析样是否具有稳定性、分析样的化验指标是否真实可靠对燃煤采购具有重要的指导作用。

全自动制样机、人工分别制备分析样的热值和硫分化验结果如图6 所示。全自动制样机、人工使用同一入厂煤或入炉煤采集的样品分别制备分析样,然后化验其热值和硫分。通过对比,分析三级破碎单元内的积煤积粉是否会影响全自动制样机生成分析样的代表性和稳定性。人工制备分析样先后使用联合制样机、电动缩分机、对辊破碎机、烘干箱和制样粉碎机,此套设备在火电厂具有较长的应用基础,可以人工打开设备外壳清理上一个煤样遗留的积煤积粉,因此试验结果具有良好的稳定性。

图6 全自动制样机、人工分别制备分析样的热值、硫分化验结果

全自动制样机、人工分别制备分析样共进行4 组试验,而全自动制样机采用连续进样的运行方式。分析样4-机的热值为20.36 MJ·kg-1,硫分为1.99%。分析样4-人的热值为20.45 MJ·kg-1,硫分为2.20%。分析样5-机的热值为19.93 MJ·kg-1,硫分为2.89%。分析样5-人的热值为17.89 MJ·kg-1,硫分为3.12%。分析样5-机比分析样5-人的热值高2.04 MJ/kg,原因是分析样4 的热值高于分析样5,分析样4-机在三级破碎单元内的积煤积粉混入分析样5-机中,导致分析样5-机的热值偏高。相似地,分析样5-机的硫分比分析样5-人低0.23%,原因是分析样4 的硫分低于分析样5,分析样4-机在三级破碎单元内的积煤积粉混入分析样5-机中,导致分析样5-机的硫分偏低。同理,分析样5-机在三级破碎单元内的积煤积粉混入分析样6-机中,分析样6-机在三级破碎单元内的积煤积粉混入分析样7-机中,导致分析样6-机和分析样6-人以及分析样7-机和分析样7-人的热值、硫分偏差均高于国标规定的重复限定值。由此可见,全自动制样机三级破碎单元内的积煤积粉直接导致了分析样化验结果失真,使其不再具有代表性和稳定性。

三级破碎单元体积小、动力弱无法将煤样完全破碎至ϕ0.2 mm 以下,使其通过ϕ0.2 mm 筛网落入到分析样的样品瓶中,产生较多的筛上物是造成积煤积粉的主要原因。去掉ϕ0.2 mm 筛网,利用全自动制样机重新制备分析样,以验证筛上物对分析样化验结果的影响。去掉ϕ0.2 mm 筛网后,使用入厂煤或入炉煤采集的样品,全自动制样机仍采用连续进样的运行方式,进行3 组试验。

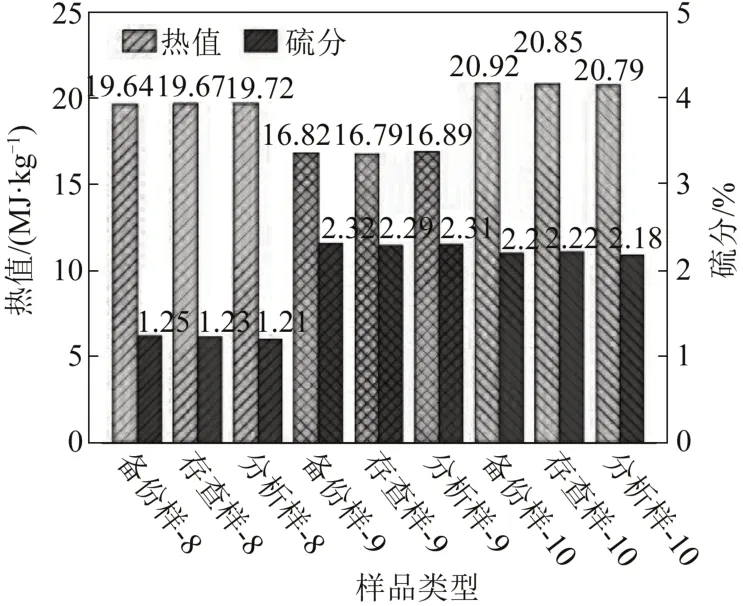

备份样、存查样、分析样热值、硫分的化验结果如图7 所示。备份样-8、存查样-8、分析样-8 的热值分别为19.64,19.72,19.67 MJ·kg-1,三者最大相差0.08 MJ·kg-1,低于国标规定的重复限定值。备份样-8、存查样-8、分析样-8 的硫分分别为1.25%,1.23%,1.21%,三者最大相差0.04%,也低于国标规定的重复限定值。相似地,备份样-9、存查样-9、分析样-9 以及备份样-10、存查样-10、分析样-10 的热值、硫分的最大偏差均低于国标规定的重复限定值。由此可以证实,三级破碎单元内的筛上物残留是造成积煤积粉的原因,而积煤积粉是造成分析样化验结果失真的原因。去掉ϕ0.2 mm 筛网后,全自动制样机生成的备份样、存查样、分析样的热值、硫分显示出高度的一致性,因此三级破碎单元的破碎能力及样品过筛率成为了限制全自动制样机广泛应用的主要因素。

图7 备份样、存查样、分析样的热值、硫分化验结果

4 结语

燃煤全自动制样机的制样效率、积煤积粉、样品的代表性和稳定性是限制其在火电厂广泛应用的关键因素。通过实际试验,揭示了影响全自动制样机制样效率的主要原因,验证了全自动制样机生成样品的代表性和稳定性。

(1)设备频繁故障是造成单个样品制样延时的主要原因。单个样品制样时间从60 min 延时至76 min,制样效率从20 样/8 h 下降至19 样/8 h。消除设备故障、缩短入料时长、避免干燥等待时间等是提高制样效率的有效手段。

(2)全自动制样机内部全流域存在积煤积粉,一级破碎单元最多,三级破碎单元次之,二级破碎单元最少。制备样和存查样的热值、硫分化验结果低于国标规定的重复限定值,说明一级破碎单元和二级破碎单元生成的样品具有良好的代表性。

(3)三级破碎单元内的筛上物残留是造成积煤积粉、分析样化验结果失真的原因。去掉ϕ0.2 mm 筛网后,备份样、存查样、分析样的热值和硫分化验结果显示出高度的一致性,表明三级破碎单元的破碎能力及样品过筛率是限制全自动制样机在火电厂广泛应用的主要因素。