聚合物堵剂对窜槽的封堵效果*

时 光

(1.大庆油田有限责任公司采油工程研究院,黑龙江大庆 163453;2.黑龙江省油气藏增产增注重点实验室,黑龙江大庆 163453)

窜槽是一种因水泥环失去封隔能力导致层间互相污染的工程问题[1-4]。造成窜槽的主要原因有:固井质量差、后期措施引起的固井界面沟通、水泥环脆性拉伸破坏等[5-7]。大庆油田三元井网与水驱井网交叉,部分井窜槽造成三元液浪费,影响三元驱开发效果。以北一某区块为例,水驱开发的48口采油井中28 口井见聚浓度高。水泥环封堵方法主要包括循环法封堵和挤入法封堵等[8-9]。但无论哪种方法对于窜槽封堵效果都不理想,且存在堵剂污染储层的问题[10-13]。亟需摸索水泥环封堵规律,形成一种封堵强度高、储层污染小的封堵工艺。本文通过新型水泥环封窜实验装置,模拟水泥环在压力作用下局部产生拉应力,导致水泥脆性拉伸破坏而形成窜槽的情况,利用一种高强度聚合物堵剂进行封堵实验,从窜槽结构、注入轮次、注入速率3 个角度出发,以窜槽模型突破压力、微观结构及岩心分流率等为评价指标,研究聚合物堵剂在水泥环中的封堵规律。

1 实验部分

1.1 材料与仪器

膨润土接枝丙烯酰胺改性聚合物,固含量>95%,自制;过硫酸铵,分析纯,天津大茂化学试剂厂;亚甲基双丙烯酰胺,分析纯,西亚化学科技公司;固井水泥,G 级;实验用水为模拟地层水,矿化度为10 306 mg/L,主要离子浓度(单位mg/L):Na+3857、CO32-1930、HCO3-1519、Cl-2860;实验用岩心为人造岩心,高渗岩心渗透率为3000×10-3~3500×10-3μm2、低渗岩心渗透率为1000×10-3~1300×10-3μm2,尺寸(cm)为30×4.5×4。

SD1000型电子数显弹簧拉压实验机,温州山度仪器有限公司;FEDX-B800型能量色散X射线荧光光谱仪(EDX),西安丰登光电科技有限公司;Quanta450FEG 型扫描电镜(SEM),美国FEI 公司;DM750 型体视显微镜,德国徕卡公司;SYJ-50 型岩心切割机,江苏华安科研仪器有限公司。水泥环窜槽物理模拟实验装置见图1,由驱替泵、活塞容器、窜槽模型、模拟岩心等组成,可模拟堵剂在水泥环窜槽中的封堵流程。其中窜槽模型由钢材质模拟井壁及套管组成,将固井水泥注入套管及井壁间模拟水泥环,固化后将水泥击碎,在断面处涂抹凡士林后再次注入水泥,二次浇筑的水泥完全固化后,前后两次固化的水泥交界面即有窜槽裂缝存在。将射孔间距离均分成10等分,在每一个均分点上量取一个裂缝宽度值,计算9个点的平均宽度值为该裂缝的宽度。用模型裂缝的宽度表征窜流通道的尺寸,裂缝宽度越宽代表窜槽结构越复杂,窜流通道越大。

1.2 聚合物堵剂的制备

室温下,向模拟地层水中缓慢加入一定量的改性聚合物,持续搅拌至完全溶解,再加入一定量的过硫酸铵和亚甲基双丙烯酰胺,继续搅拌得到高强度堵剂。

1.3 堵剂抗压强度的测试

将成胶后的聚合物堵剂制作成高10 cm、直径2 cm 的圆柱体,置于电子数显弹簧拉压实验机上,将压力手柄下压,使上压力板接触聚合物堵剂,当压力板下压距离为1 cm 时记录此时实验机载荷读数,即为聚合物堵剂的抗压强度。

1.4 堵剂在裂缝中封堵形态评价

将封堵后窜槽模型放置在45 ℃恒温箱中候凝至堵剂完全成胶,然后将窜槽模型拆分,利用岩心切割仪对水泥环进行切割,在显微镜下放大20倍以上观察堵剂在裂缝中的封堵形态。

1.5 堵剂在岩心中滞留情况评价

将封堵后岩心放置在45 ℃恒温箱中候凝至堵剂完全成胶,然后利用岩心切割仪在岩心入口、3 cm、6 cm位置切下厚度约1 mm的岩心薄片,将岩心薄片冷冻制样,通过扫描电镜分析岩心孔隙中堵剂的微观形貌,并通过能谱分析样品中的元素组成[14]。

1.6 封堵窜槽实验

具体实验步骤如下:(1)将水泥浆注入模型进行人工造缝,连接实验仪器;(2)向模型中注入1 PV的聚合物堵剂,记录注入压力及岩心出液量,注入后将模型放至45 ℃的恒温箱中候凝;(3)候凝后,从模型外壁中部制造窜通,使模型上、下部填充堵剂分离,将注入管线分别与模型外壁上、下部接口相连,出口端为模型内壁中部接口,向封堵后模型注水,记录注入压力。

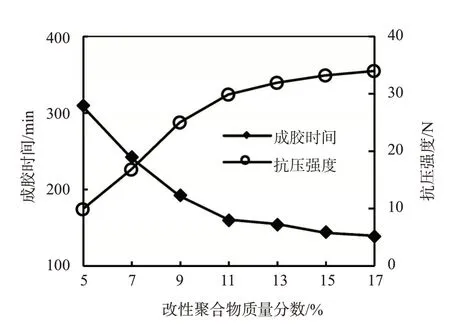

以窜槽裂缝宽度、注入轮次、注入速率为实验影响因素,开展9组实验(表1)。

表1 封堵窜槽实验方案

2 结果与讨论

2.1 封堵剂的静态成胶性能

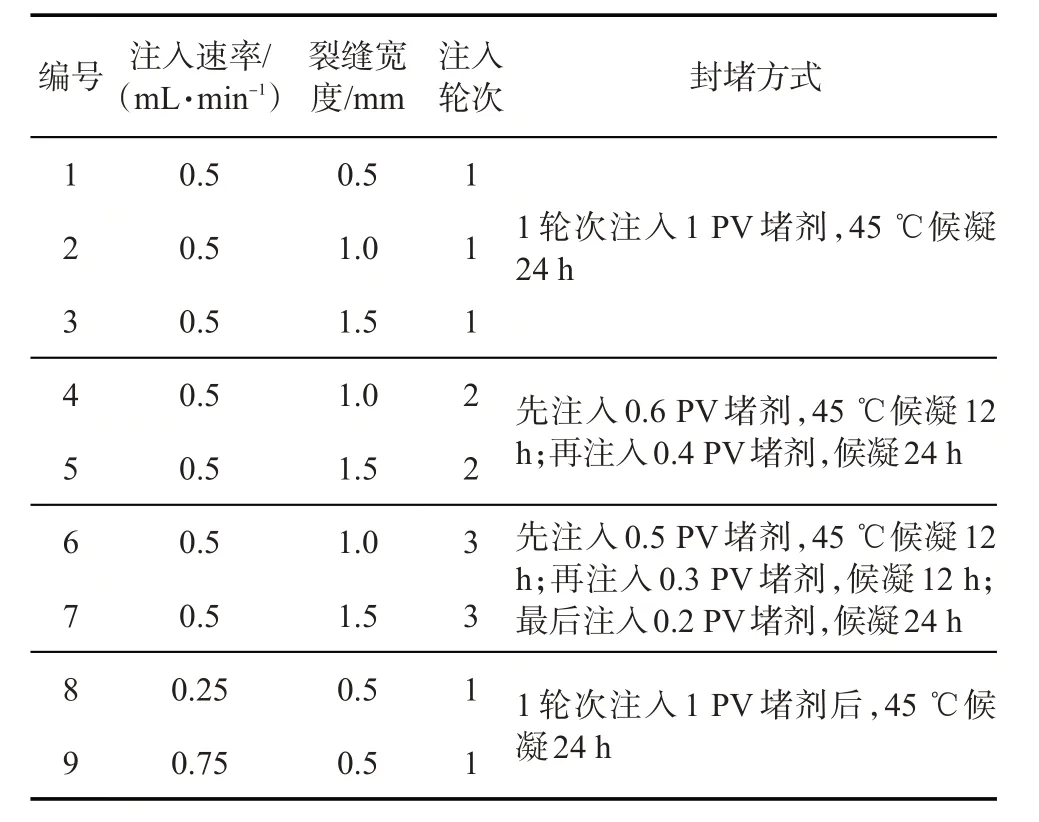

固定过硫酸铵加量为聚合物质量的1%、亚甲基双丙烯酰胺加量为聚合物质量的0.5%,在45 ℃下,不同聚合物浓度堵剂的静态成胶性能如图2 所示。随着聚合物浓度升高,堵剂的成胶时间逐渐缩短,抗压强度逐渐升高,当聚合物质量分数为11%时,堵剂性能出现拐点,此时成胶时间为160 min,抗压强度为30 N。

图2 不同聚合物浓度下堵剂的成胶性能

2.2 窜槽结构对封窜效果的影响

将1 PV 的聚合物堵剂以0.5 mL/min 的注入速率一轮次注入模型中。利用模型上、下部突破压力及堵后水泥环形貌变化评价窜槽结构对封堵效果影响,通过模拟岩心分流率变化、岩心切片扫描电镜及能谱测试,评价封堵过程中堵剂对地层的污染情况。图3 为不同宽度裂缝模型封堵后的突破压力。对于0.5 mm 裂缝,模型上、下部的突破压力均较高,达到13.5 MPa 以上,聚合物堵剂的封堵效果较好。随着裂缝尺寸的增大,模型下部的突破压力仍较高,聚合物堵剂对模型下部仍具有较高封堵强度;但模型上部的突破压力逐渐降低,1.0 mm 裂缝模型的突破压力为11.76 MPa,1.5 mm 裂缝模型突破压力为11.46 MPa。随裂缝尺寸的增大,聚合物堵剂对裂缝模型上部的封堵强度有所降低。

图3 窜槽裂缝宽度对突破压力的影响

裂缝宽度分别为0.5、1.0、1.5 mm模型的水泥环窜槽内堵剂的形态如图4所示。裂缝宽度为0.5 mm时,堵剂饱满地填充了裂缝,且与裂缝壁面紧密贴合;裂缝宽度为1.0 mm和1.5 mm时,下部裂缝被堵剂填满,但上部却出现了堵剂与壁面贴合不紧或堵剂断裂问题。这解释了模型上部突破压力随窜槽裂缝宽度增加而降低的实验结果。

图4 不同裂缝宽度模型的水泥环窜槽中的堵剂形态

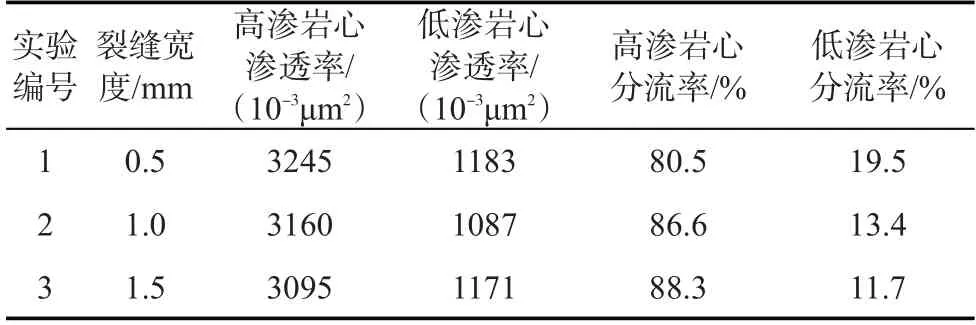

模拟岩心分流情况见表2,高、低渗岩心均有液体流出,高渗岩心分流率明显高于低渗岩心。随着裂缝宽度增加,高渗岩心分流率逐渐升高,低渗岩心分流率逐渐降低。

表2 裂缝宽度对封窜过程中岩心分流影响

对岩心切片进行微观扫描及能谱测试,结果如图5 所示。空白岩心中主要检测到Si、O 元素信号。无论裂缝宽窄(0.5~1.5 mm),在高渗岩心入口、3 cm、6 cm 处均观察到明显堵剂结构且检测到了C、N、O、Si 元素信号,其中C 原子百分数为23.7%。对于低渗岩心,裂缝宽度为1.5 mm时,仅在岩心入口处发现堵剂,C原子百分数为7.95%;裂缝宽度为1.0 mm 时,在岩心3 cm 处发现微量堵剂,C原子百分数为7.08%;裂缝宽度为0.5 mm时,岩心6 cm处也能检测到堵剂,C原子百分数为5.7%。

图5 岩心切片进行微观扫描及EDX能谱分析结果

分析认为,堵剂进入窜槽模型后,沿着阻力小的路径流动并最终进入岩心,由于岩心渗透率级差及重力导致堵剂易流经模型下部进入高渗岩心,从而保证了模型下部的封堵。当模型的窜流裂缝较窄时,堵剂经过窜槽模型进入高渗透层的压力相对增大,使堵剂进入上部窜槽裂缝最终污染了部分低渗透层,同时也封堵了模型上部窜槽。

2.3 注入轮次对封窜效果的影响

对窜槽裂缝宽度较窄(0.5 mm)的模型,1 轮次注入1 PV 堵剂,模型上、下部分均可取得较好的封堵。但对于裂缝宽度较宽的模型,上部难以保证封堵效果,需探索新的封堵方式。

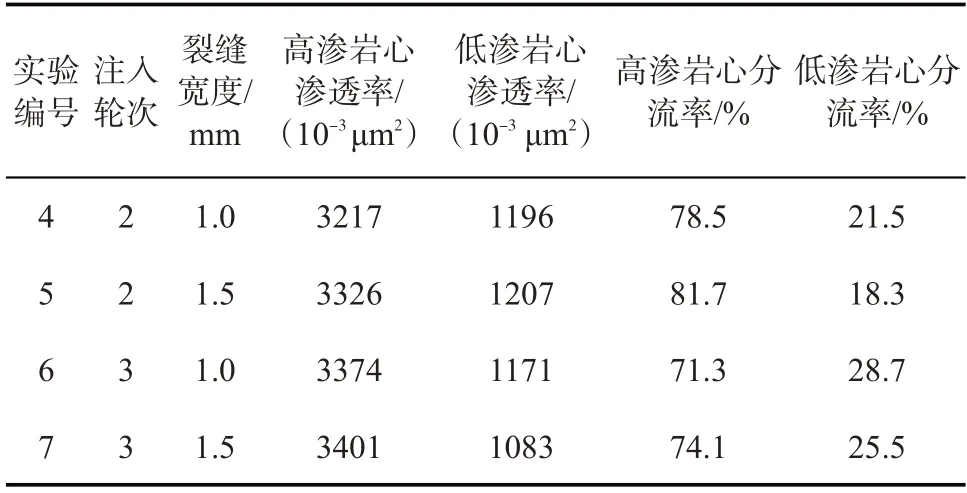

固定注入速率为0.5 mL/min,将1 PV 堵剂以2轮次或3 轮次的注入模式注入,分析注入轮次对封堵效果的影响。图6 为不同注入轮次条件下,裂缝宽度为1.0、1.5 mm 模型上部封堵后突破压力曲线。随着注入轮次的增加,裂缝宽度为1.0 mm模型上部突破压力逐渐升高。2 轮次注入时,突破压力为13.88 MPa,对比1轮次注入时提高了2.12 MPa;3轮次注入时,突破压力进一步达到15.13 MPa。对于裂缝宽度为1.5 mm 模型,提高注入轮次后,模型上部突破压力得到类似的规律,2 轮次注入后的突破压力达到12.61 MPa,对比1 轮次注入时提高了1.15 MPa,但封堵强度仍不高,3轮次注入后的突破压力为14.33 MPa,保证了封堵效果。

图6 注入轮次对突破压力的影响

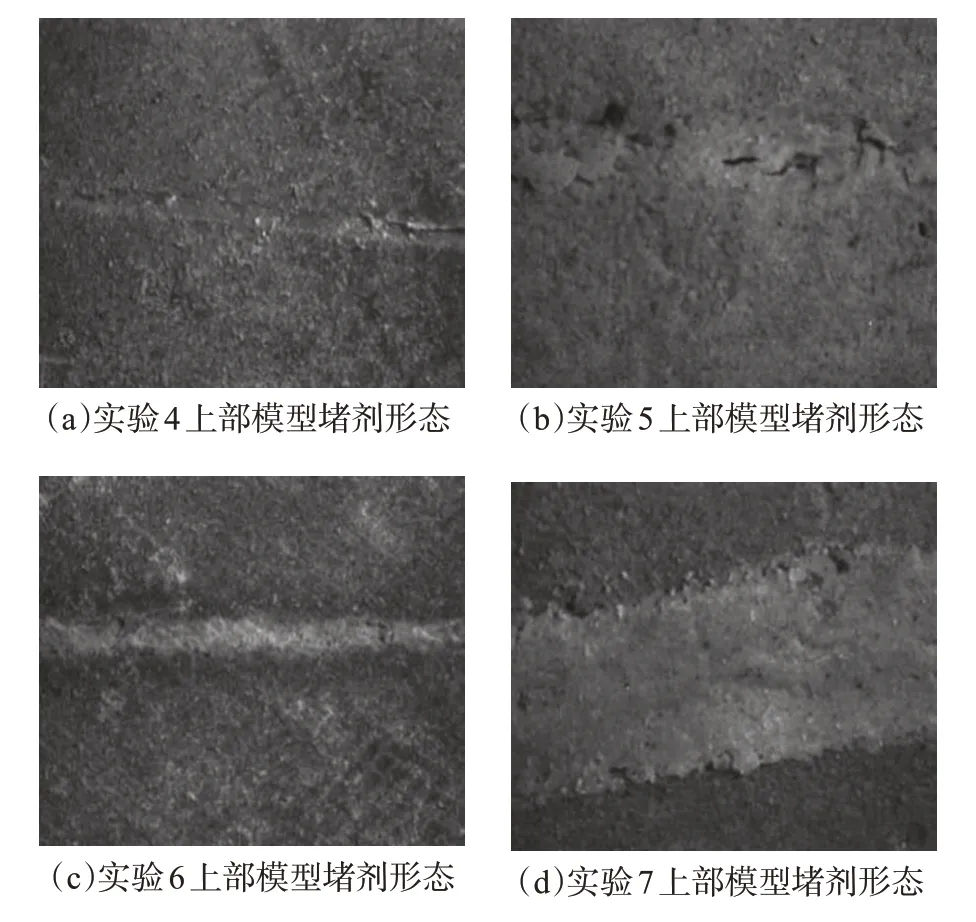

观察水泥环窜槽发现,对于裂缝宽度为1.0 mm模型,2 轮次注入模式就可使堵剂填充满模型上部的裂缝路径,裂缝内部的堵剂充盈致密(图7a、7c)。对于裂缝宽度为1.5 mm模型,2轮次注入模式虽然使更多堵剂填充到了的模型上部裂缝中,但在部分位置堵剂仍无法紧密贴合壁缝(图7b),继续增加注入轮次到3次后,裂缝中的堵剂明显更加饱满,无明显堵剂断裂现象(图7d)。

图7 水泥环窜槽中堵剂形态

多轮次封窜实验过程中模拟岩心分流率如表3所示。与表2共同分析可知,随着注入轮次的增加,高渗岩心的分流率逐渐降低,低渗岩心的分流率逐渐升高。以裂缝宽度最大的1.5 mm为例,增加注入轮次后,高渗层分流率分别降低了6.6%和14.2%。

表3 注入轮次对封窜过程中岩心分流率的影响

多轮次注入模式使窜槽裂缝中堵剂起到协同封堵作用,前一轮次注入的堵剂优先进入流动阻力小的裂缝中,为下轮注入的堵剂起到“垫称”作用,使后续注入的堵剂“被迫”克服高渗透层的吸液能力及重力作用,进入并封堵模型上部。扩大了后续堵剂对窜槽裂缝的波及体积[15]。但同时也增加了低渗岩心的污染程度。

2.4 注入速率对封窜效果的影响

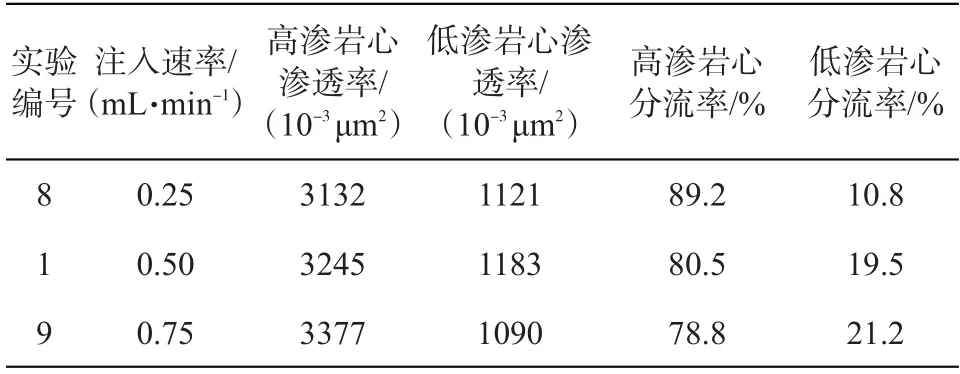

增加注入轮次可保证窜槽取得较好的封堵效果,但对低渗层仍存在较大污染。以实验1为例,堵剂在低渗岩心分流率达到19.5%。为保证封堵效果的同时,减少堵剂对低渗岩心的污染,需探索合理注入参数。以裂缝宽度为0.5 mm 的窜槽模型为实验对象,分别以0.25、0.5、0.75 mL/min 的注入速率将1 PV 的堵剂一轮次注入窜槽模型中。实验结果表明,改变注入速率后,模型上部突破压力及突破时间变化较为明显,当注入速率为0.25 mL/min 时,模型上部突破压力为13.21 MPa,保持了较高的封堵强度,突破时间为0.56 PV。对比注入速率为0.5 mL/min 时,突破压力基本无变化,仅提高了0.28 MPa,突破时间降至0.45 PV。注入速率0.75 mL/min 时,模型上部突破压力最高,达到14.3 MPa,突破时间0.42 PV。较低的注入速率可使模型上部仍保持较高的突破压力,同时延长了突破时间,增加堵剂的耐冲刷性。

不同注入速率下封堵实验模拟岩心分流情况见表4。注入速率为0.5 mL/min时,高、低渗岩心分流率分别为80.5%、19.5%。调整注入速率为0.25 mL/min 时,分流率明显改变,高渗岩心分流率升至89.2%,低渗岩心分流率降至10.8%。注入速率为0.75 mL/min时,高、低渗岩心分流率分别为78.8%、21.2%。

表4 注入速率对封窜过程中岩心分流率的影响

降低注入速率可以改善堵剂进入高渗岩心的流动阻力,导致更多的堵剂由模型进入高渗岩心中,从而减少了对低渗岩心的污染;过快的注入速率提高了堵剂进入高渗岩心的注入压力,使堵剂经由模型挤入低渗岩心中,造成污染。

3 结论

水泥环窜槽模型结构直接影响了封窜效果,窜槽裂缝宽度越宽,模型的突破压力越低、封窜难度越大,在模型上部窜槽会出现堵剂无法紧密贴合缝壁或堵剂断裂等情况。大部分堵剂流经窜槽裂缝进入了高渗层,分流率大于80%。岩心切片微观结构显示,仅在低渗岩心前端发现微量堵剂。

注入轮次也是影响封窜效果的重要参数之一,对于结构相对简单的窜槽通过1轮次化学封窜即可达到较高的封堵强度,而结构复杂的窜槽则需要2轮次或3轮次的封窜才能保证效果。多轮次注入模式使窜槽裂缝中堵剂起到协同封窜作用,前一轮次注入的堵剂优先进入流动阻力小的裂缝中,为下轮注入的堵剂起到“垫称”作用,扩大了后续堵剂对窜槽裂缝的波及体积。

注入速率对窜槽模型的突破压力影响较小,但较低的注入速率可以增强窜槽模型中堵剂的耐冲刷性,改善堵剂进入高渗岩心的流动阻力,导致更多的堵剂由模型进入高渗岩心中,减少对低渗岩心的污染。