废轮胎隔振墙对地铁振动的隔振性能影响分析

金 峤,吴梦娇,孙 丽

(沈阳建筑大学土木工程学院,辽宁 沈阳 110168)

随着现代化建设不断深入,地铁在带动城市经济发展、改善城市居民生活质量、增大城市发展潜力以及推动旅游产业升级等方面具有特殊的地位和作用。但另一方面,地铁运行时列车的振动也容易引发邻近建筑物振动适用性问题,对建筑内人员或仪器产生振动干扰。因此,由地铁运行诱发的环境振动问题逐渐引起了人们的重视,减隔振技术已成为解决此类问题的重要研究方向之一。

针对地铁列车诱发建筑结构的振动机理及传播规律问题,基本的振动传递轨径也已清晰[1],但由于振动传播介质的类型迥异且物理性质复杂,整体研究工作所面临的困难仍较多。目前,关于振动的产生机理问题,国内外学者[2-3]普遍认为,列车振动荷载主要与磨损造成的轨道不平顺、钢轨表面不平顺有关。

近年来,减隔振技术在地铁车致环境振动领域的研究和应用日益繁盛。通过对地铁振动源的产生、沿土层传播以及对建筑物产生干扰这一振动传播链条的系列化监测、模拟和分析,减隔振技术可以从振动源、传播途径、受振结构三个切入点采取灵活多样的制振、抑振措施。在振源减振方面的主要措施[4-5]:在轨道结构、钢轨表面平顺度、车轮外形、车轮材料等方面改进生产安装工艺;将普通轨道结构改成加装了弹簧支座的浮置板轨道结构。对受振结构所采取的减隔振措施[6-7]:对整体建筑结构采用基础隔振支座;对局部建筑结构采用浮筑楼板、房中房等技术;对精密仪器设置空气弹簧隔振台等措施。

基于地铁车致环境振动的振动传播特点,针对传播途径的土体振动阻隔技术是较为经济实用的方法,可以规避振源减振和受振结构减隔振所衍生出的各种实际问题。L.Andersen[8]在空沟基础上,得出在其边界设置板桩可以提高隔振效果。屈阳等[9]以合肥地铁沿线实验室为背景,研究了隔振墙、隔振桩、隔振沟三种措施的隔振效果,研究表明,隔振墙效果不如隔振沟,但优于隔振桩,且隔振墙要受位置、深度、宽度等因素的影响。栗润德等[10]在研究隔振墙的填充材料时发现:填充材料的动力性能显著影响隔振效果;柔性材料隔离高频更有效,刚性材料隔离低频更有效。

随着汽车工业的迅猛发展,我国每年产生的废旧轮胎以8%~10%的速度急剧增加,已成为一种新型污染,而各种以废旧轮胎为基材的技术革新[11-13]也已进入科研探索和工程实践之中。基于此,笔者将废旧轮胎隔振墙引入地铁车致环境振动的研究领域,以ABAQUS有限元软件为分析平台,建立“土体-隧道-隔振墙”模型,研究隔振墙空间位置、几何尺寸、组成材质在不同场地土条件下对隔振效果的影响,以期为地铁沿线建筑结构环境振害防治问题提供一种可行的方案。

1 有限元模拟方法

1.1 “土体-隧道-隔振墙”模型

1.1.1 模型尺寸

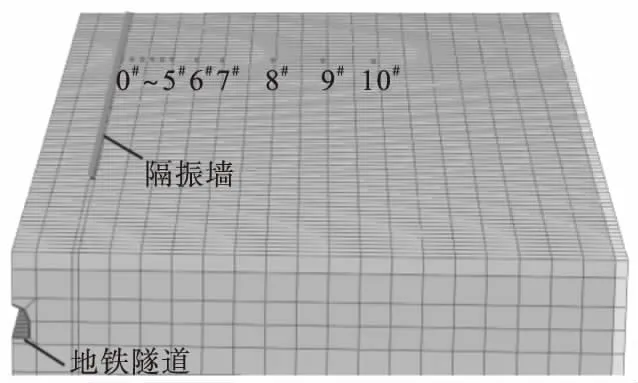

“土体-隧道-隔振墙”模型采用C3D8R单元类型,共48 000个单元,模型整体长×宽×高为200 m×200 m×60 m,隧道的内衬为0.3 m,隧道直径为6 m,隧道埋深为8 m;隔振墙沿平行于地铁隧道轴向的一侧布置,长度为L0,其与隧道轨道中心的地表投影线之间的水平距离为s,整体模型在该方向上的总长度为L,具体位置关系参见图1所示。在隔振墙长度中心点的横向垂直断面上,沿地表由近及远地设置11个拾振点(点号从0#~10#),其振动响应被用以考察隔振墙的隔振效果。其中,0#~5#点的水平间隔距离为2 m,5#~7#点的水平间隔距离为5 m,7#~10#点的水平间隔距离为10 m,详见图2所示。

图2 拾振点位置图Fig.2 The location of detection points

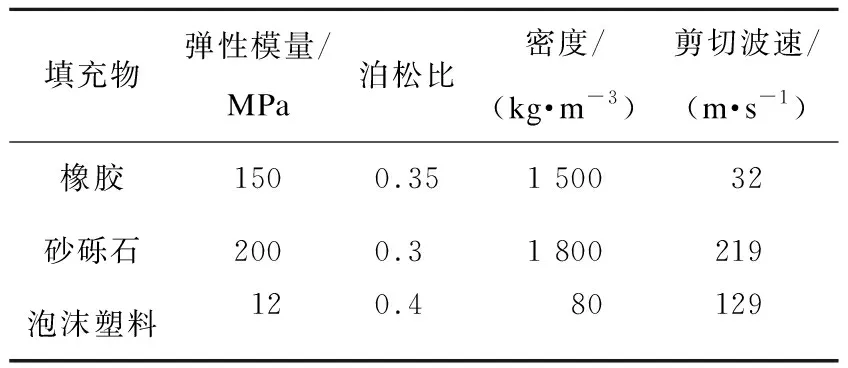

废旧轮胎隔振墙采用砂砾石或泡沫塑料填充轮胎的垂直排列形式(见图3),墙深设为h,墙厚设为d。材料参数源自文献[14],具体见表1。

表1 隔振墙参数Table 1 The parameters of vibration isolation wall

图3 废弃橡胶轮胎隔振墙模型构造图Fig.3 Model diagram of the vibration isolation wall

1.1.2 场地参数

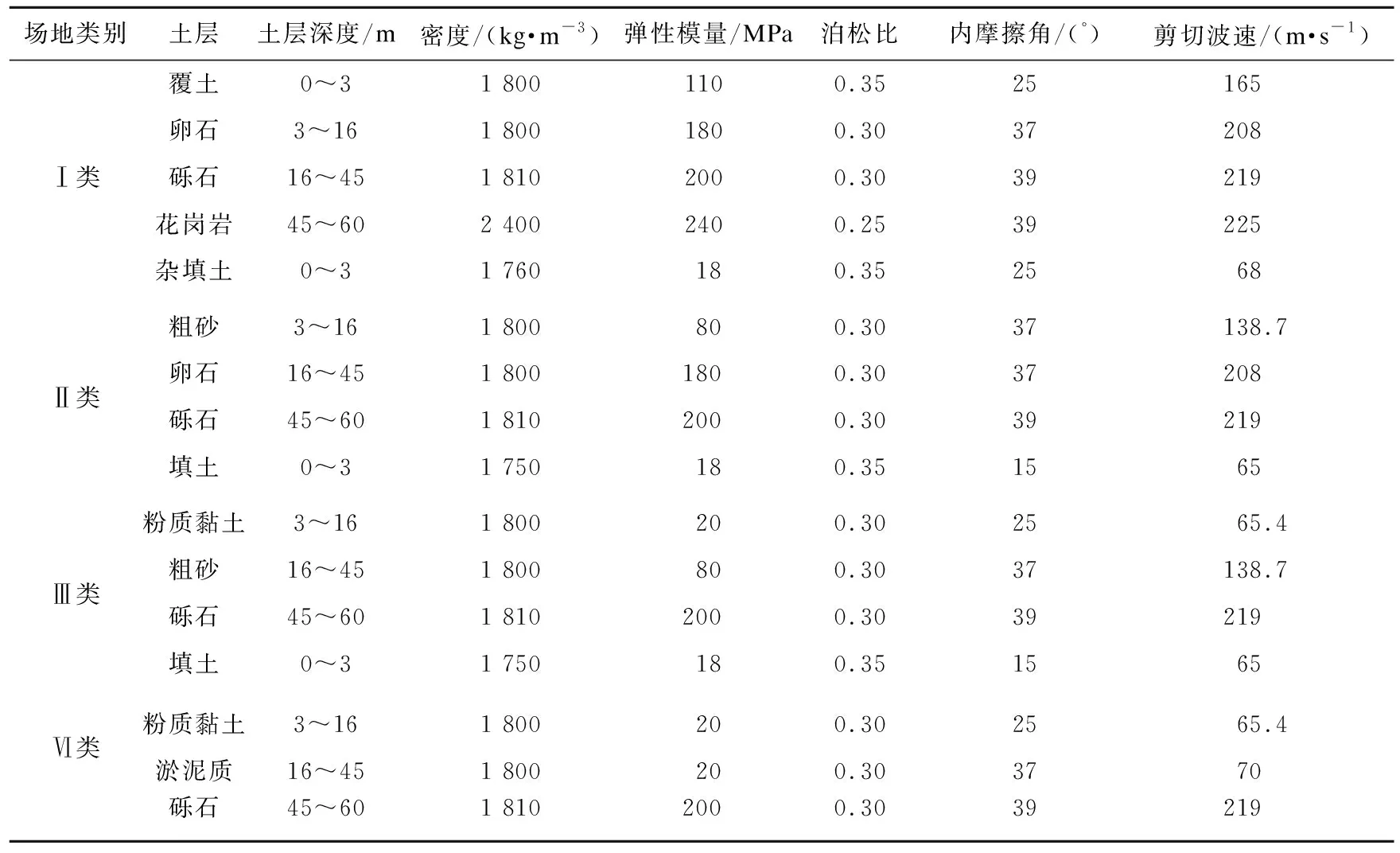

鉴于实际的场地土土体组成成分复杂,土层厚度及层数也因时因地而异,为了便于分析,笔者将实际土层结构简化为四层,并将各层土的厚度固定。根据《建筑抗震设计规范》(GB50011—2010)的场地土类别的确定方法,共设计了4种场地土土层参数,分别对应于I类硬土、II类中硬土、III类中软土和Ⅵ类软土等场地类别,具体参数情况见表2。

表2 土层参数Table 2 The parameters of soil layer

1.1.3 阻尼计算

对于文中I类(硬土)、II类(中硬土)、III类(中软土)及Ⅵ类(软土)场地类别,阻尼比ζ分别取经验值0.03、0.05、0.07、0.08[15]。这样通过设定满足阻尼比的两个频率值(α,β),可算出与四种场地相对应的α、β值,进而得到其瑞利阻尼。

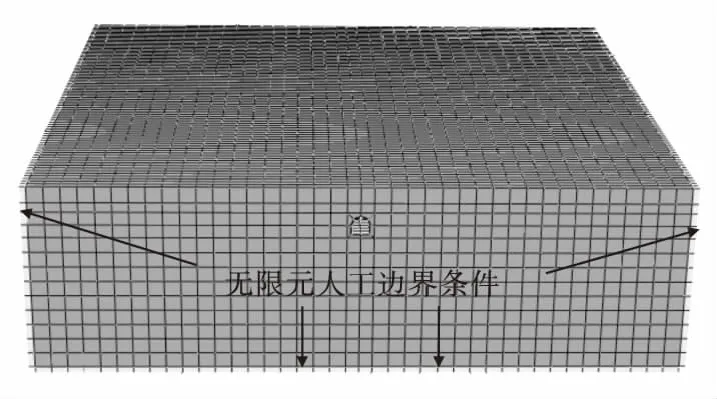

1.1.4 边界条件

模型两侧设置无限边界如图4所示。通过采用ABAQUS软件中内置的无限单元(单元类型:CIN3D8,单元数目:5440),笔者对于所关注振动方向直接相关的土体模型侧面及底面设置了无限元人工边界,以规避边界波反射对振动结果的影响。

图4 模型两侧设置无限边界Fig.4 The unlimited boundaries on sides of the model

1.2 地铁列车振动荷载的模拟

选取北京地铁四号线地铁列车,型号是SFM05,标准B型车,共6节编组车厢,每单节车厢由2个转向架、4组轮对组成。列车参数:单节车辆长19.52 m,车厢宽3 m,转向架中心距15 m,转向架质量3 600 kg,轮对质量1 700 kg,机车轴重Pc为162 kN,固定轴距为2.3 m,车厢轴重为120 kN,列车簧下质量390 kg,额定电压DC 1 500 V。

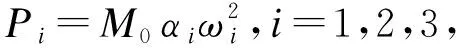

根据文献[16-17]的研究,列车的激励荷载可以用简谐激振函数来表示:

P(t)=k1k2(P0+P1sinω1t+P2sinω2t+P3sinω3t)

(1)

借鉴国外高速铁路轨道不平顺的管理标准[18],同时考虑到我国城市轨道交通的短波不平顺性较差[19]的实际情况,笔者采用以下三组轨道波长与矢高组合:①λ1=10 m,α1=5.0 mm;②λ2=1.0 m,α2=0.5 mm;③λ3=0.2 m,α3=0.1 mm。设定地铁列车车速为80 km/h,则由式(1)得到地铁列车振动荷载的时程曲线如图5所示。

图5 地铁振动荷载时程曲线Fig.5 The time history curve of subway vibration

在所建立的“土体-隧道-隔振墙”有限元模型中,通过Fortran语言编程,利用VDLOAD子程序在指定隧道路径的相应单元上实现列车振动荷载的定速移动,从而模拟列车振动荷载的施加。

2 隔振墙减振评价指标

在所建立的“土体-隧道-隔振墙”模型中,根据在地铁车致环境振动激励下已设定11个地表拾振点的振动响应,能够对隔振墙的环境振动抑振能力和制振效果进行分析和评估。笔者主要采用插入损失为环境振动评价指标:

插入损失[20]是常用的评价减振效果的物理量:

(2)

式中:L为插入损失,dB;VALi为振动加速度级,dB,i=1,2;a1,rms为未采用减隔振措施时的均方根振动响应,m/s2;a2,rms为采用减隔振措施时的均方根振动响应,m/s2;a0为基准加速度,一般取1.0×10-6m/s2。

插入损失可等效为采用减隔振措施前后的振动加速度级之差。若插入损失为正,则表示系统隔隔振措施有效;若插入损失为负,则表示系统隔振措施无效。

3 隔振墙参数对减振性能的影响

笔者主要从4个参数变化来探讨其对隔振墙减振性能的影响:①隔振墙自身几何尺寸(墙深h、墙厚d及墙长L0,见图1和图3);②隔振墙位置s(这里指隔振墙与隧道轨道中心的地表投影线之间的水平距离,见图1);③隔振墙设置排数;④隔振墙填充物性质。

采用插入损失为评价指标对隔振墙的隔振效果进行评价,为方便分析,当研究某单一参量的影响时,其他参量取值情况:土为II类场地,隔振墙的墙深、墙厚、墙长分别为16 m、1 m、200 m,隔振墙位置s=10 m,隔振墙设置一排,隔振墙填充物为刚性材料(砂砾石)。

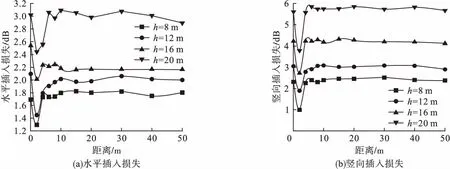

3.1 隔振墙墙深的影响

设计4种隔振墙的墙深h分别为8 m、12 m、16 m和20 m,其他参量按默认值取值。图6为地铁列车振动荷载作用下,各拾振点水平向、竖向的插入损失(横坐标为各拾振点与隔振墙之间的水平距离)。

图6 不同墙深下的插入损失Fig.6 The insertion loss with different wall depths

由图6可知,隔振墙墙深的增加,能够提高隔振墙对地铁车致环境振动的阻隔作用;隔振墙墙深从8 m增加到20 m,水平插入损失极值由1.80 dB提高到3.00 dB,竖向插入损失极值由2.50 dB提高到5.80 dB;在隔振墙后0~4 m区域,存在一个振动扰动区,使得该区域内的插入损失指标有一个突变式的减小;隔振墙墙深达到或超过隧道埋深时,墙深的增加对隔振效果的提升作用更为显著。

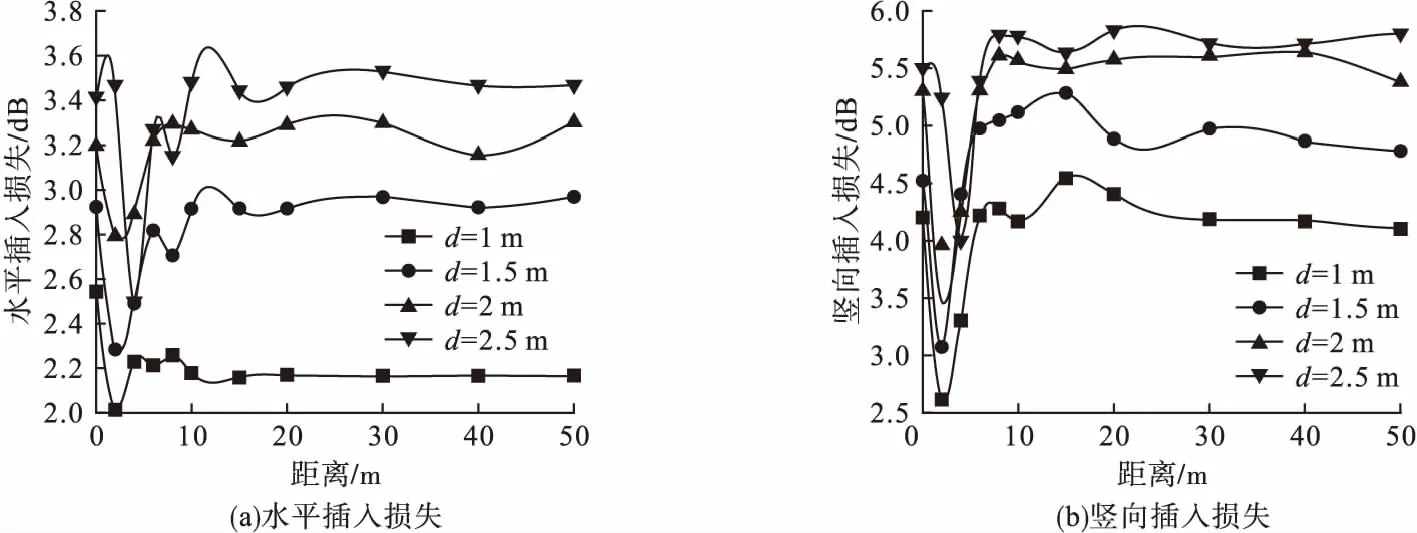

3.2 隔振墙墙厚的影响

设计4种隔振墙,墙厚d分别为1 m、1.5 m、2 m和2.5 m,其他参量按默认值取值。图7为各拾振点水平向、竖向的插入损失情况。

图7 不同墙厚下的插入损失Fig.7 The insertion loss with different wall thicknesses

由图7可知,隔振墙厚度从1 m增加到2.5 m,水平插入损失极值由1.80 dB提高到3.48 dB,竖向插入损失极值由4.54 dB提高到5.81 dB;隔振墙的厚度变化会对振动的传递产生有益影响,但效率相差不多。

3.3 隔振墙长度的影响

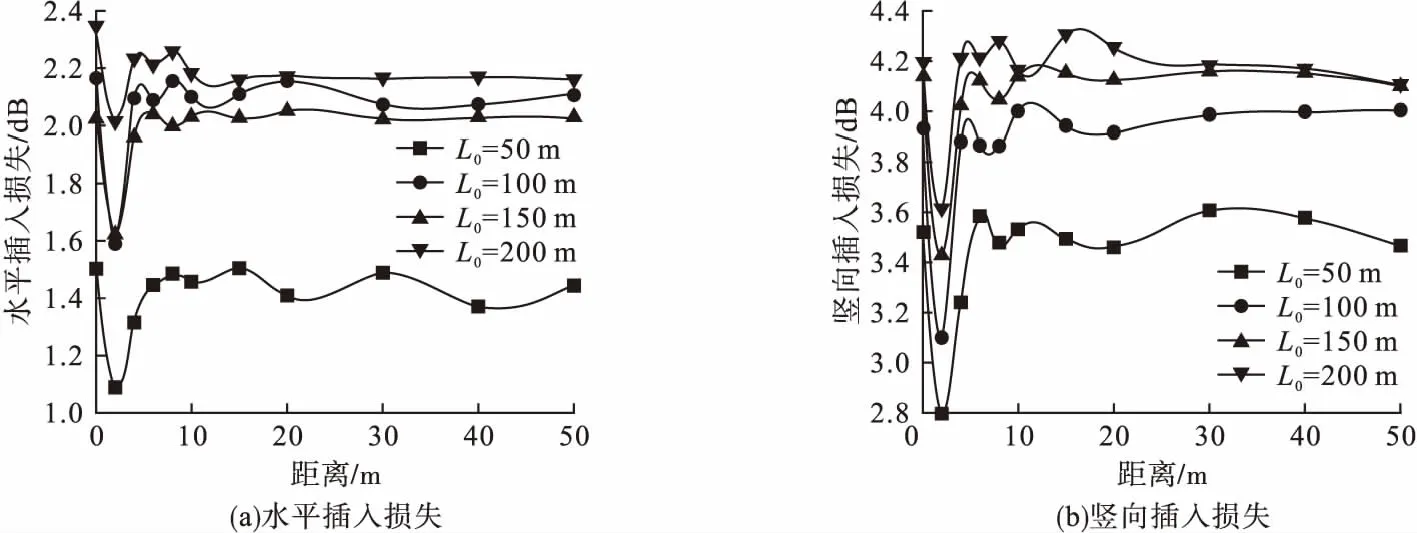

设计4种隔振墙长度L0分别为50 m,100 m,150 m,200 m,其他参量按默认值取值。图8别为各拾振点水平向、竖向的插入损失情况。

图8 不同墙长下的插入损失Fig.8 The insertion loss with different wall lengths

由图8可知,隔振墙长度从50 m增加到200 m,水平插入损失极值由1.50 dB提高到2.34 dB,竖向插入损失极值由3.57 dB提高到4.31 dB;当隔振墙长度取100 m及以上时(即为隔振墙位置s的10倍以上),隔振效果能够提升到一个较高的水平,可以认为100 m或10倍隔振墙位置是隔振墙长度的门槛值。

3.4 隔振墙位置的影响

设计4种隔振墙位置s分别为5 m、10 m、15 m和20 m,其他参量按默认值取值。图9为各拾振点水平向、竖向的插入损失情况。

图9 不同位置下的插入损失Fig.9 The insertion loss at different positions

由图9可知,隔振墙位置从5 m增加到20 m,水平插入损失极值由1.98 dB提高到3.63 dB,竖向插入损失极值由1.95 dB提高到4.18 dB;隔振墙的最佳设置位置为与隧道轨道中心的水平距离在10~15 m内,为隧道埋深的1.25~1.875倍。

3.5 隔振墙排数的影响

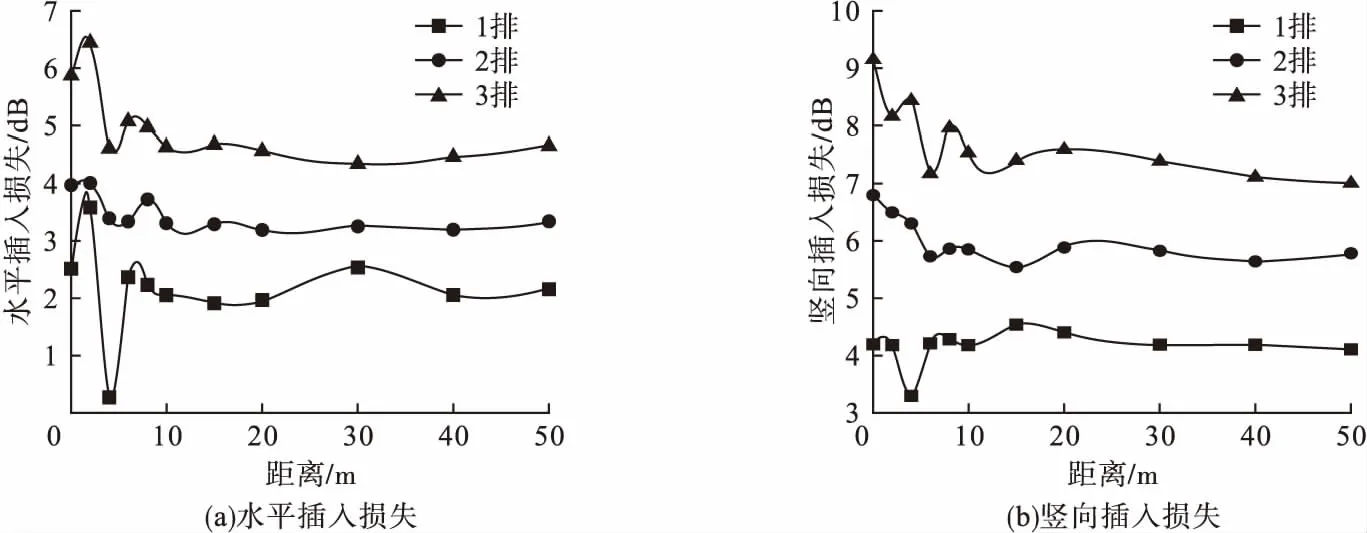

设计四种隔振墙排数分别为1排、2排、3排,间隔5m,其他参量按默认值取值。图10为各拾振点水平向、竖向的插入损失情况。

图10 不同排数下的插入损失Fig.10 The insertion loss with different rows

由图10可知,隔振墙位置从1排增加到3排,水平插入损失极值由3.60 dB提高到6.46 dB,竖向插入损失极值由4.50 dB提高到9.12 dB;在土体中设置多排的废弃轮胎隔振墙,隔振效果较为明显,隔振效率较高。

3.6 隔振墙填充物性质的影响

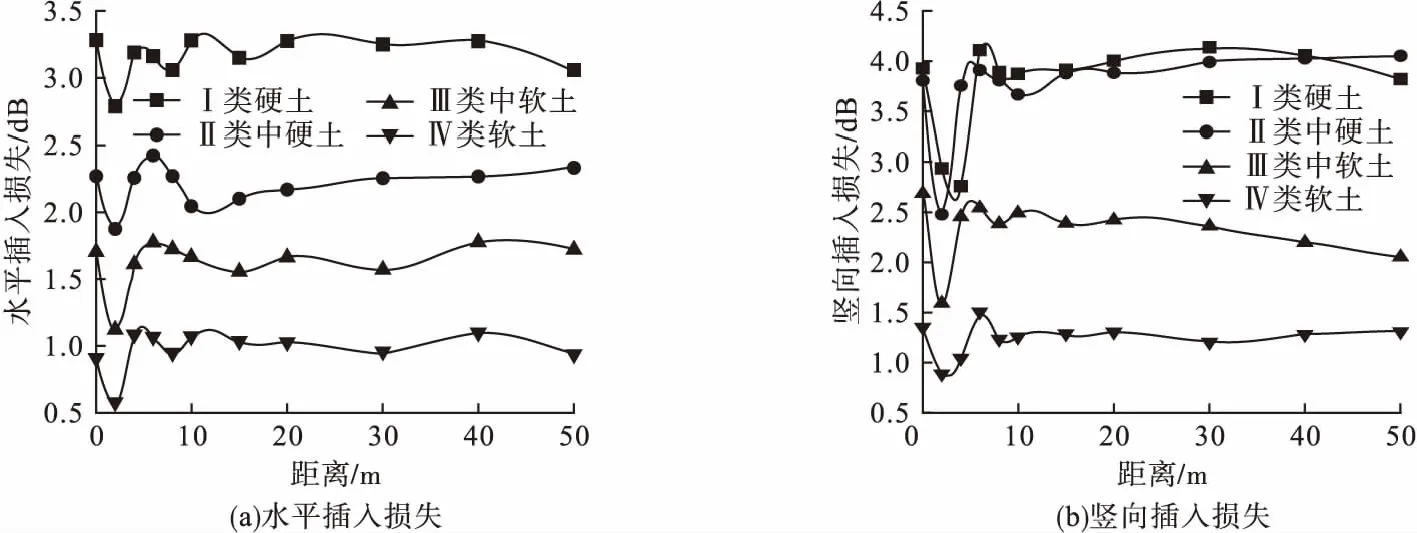

设计隔振墙的填充材料分别为刚性材料(砂砾石)和柔性材料(泡沫塑料)等两种,并考虑4类场地土条件,隔振墙的填充材料为刚性材料(砂砾石)、柔性材料(泡沫塑料),其他参量按默认值取值。图11、图12分别为当隔振墙采用刚性、柔性填充材料时,各拾振点在不同场地土条件下水平向、竖向的插入损失情况。

图11 插入损失(刚性填充材料)Fig.11 The insertion loss( rigid filling materials)

图12 插入损失(柔性填充材料)Fig.12 The insertion loss( flexible filling materials)

由图11、图12可知,在Ⅲ类中软土和Ⅵ类软土场地条件下,由刚性填充材料组成的隔振墙对水平向振动和竖向振动的阻隔效果均较好,其水平向、竖向插入损失极值分别达到3.33 dB和4.87 dB。对于由柔性填充材料组成的隔振墙而言,其对水平振动的抑制作用在Ⅰ类硬土场地条件下更为显著,最大插入损失极值为3.27 dB;而对于竖向振动的抑制作用,则在Ⅰ类硬土和Ⅱ类中硬土场地条件下均更为有效,最大插入损失极值为4.10 dB。由刚性填充材料组成的隔振墙更适合应用在软土场地中,由柔性填充材料组成的隔振墙更适合用在硬土场地中。

4 结 论

(1)隔振墙自身维度对其隔振效果有较大影响,其基本设计原则:墙深应达到或超过隧道埋深;墙厚不必过高考虑,以1 m或1倍轮胎直径为度;墙长应大于等100 m(或10倍隔振墙与振源间距)。

(2)隔振墙的设置位置应考虑地铁隧道埋深,建议与隧道轨道中心的水平距离在10~15 m,或为隧道埋深的1.25~1.875倍。

(3)隔振墙的设置排数对土层中的振动衰减作用较大,建议设置2~3排。

(4)隔振墙内填充材料的选择应考虑场地土类型,硬土或中硬土场地要选择柔性填充,而软土或中软土场地则选择刚性填充。