超声处理对Mg-Al-Si 耐热镁合金初生Mg2Si 相的影响*

熊 莎 , 付 浩

(1.江西通用技术工程学校,江西 九江 330306;2.九江职业技术学院工程训练中心,江西 九江 332007)

0 引言

Mg-Al-Si 系耐热镁合金具有密度小、比强度高、比刚度高、高温性能优良、切削加工性好和减震性能好等优点,被广泛应用于汽车、航空、电子等领域[1-4]。该合金中的Mg2Si相具有高熔点、低密度、高硬度、低热膨胀系数和高弹性模量等优点,是镁基合金理想的强化相之一[5]。但是,普通铸造产生的Mg2Si 相,会形成粗大的汉字状或发达的枝晶状,严重割裂合金基体,使Mg-Al-Si 系耐热镁合金的力学性能大幅下降,限制了其推广应用[6]。

通过物理场细化、变质细化以及Si 含量和形态的控制可以得到弥散分布的球状Mg2Si 相,物理场细化是通过电磁场处理、物理搅拌挤压、快速凝固和超声波处理等方法[7-8]。超声处理是在熔体中产生周期性应力和声压变化,使熔体产生局部的高温高压作用,产生的空化作用和搅拌作用会影响合金熔体的结晶过程[9]。廖露亮等[10]研究了超声对AS31 镁合金组织及性能的影响,发现超声处理可以改善组织中共晶Mg2Si 相形貌、尺寸和分布。王志文等[11]研究了超声处理后Mg-9Al-1Si 合金中共晶Mg2Si 相的形貌,由粗大汉字状变成短棒状、条状,团聚现象得到改善,抗拉强度和伸长率显著提高。

关于Mg 合金熔体超声处理功率和时间的研究较多,证明了超声具有一定的处理效果,但处理温度对熔体黏性、合金形核率影响很大,相关研究较少。本文研究了超声处理温度对Mg-9Al-3Si 合金凝固组织和力学性能的影响规律,探寻耐热镁合金超声处理的最佳处理温度,同时也为Mg-Al-Si 合金组织和性能的改善奠定实验基础。

1 实验

1.1 实验材料

实验材料为Mg-9Al-3Si 合金,采用纯Mg 块和Al-25Si合金熔炼得到。

1.2 实验装置

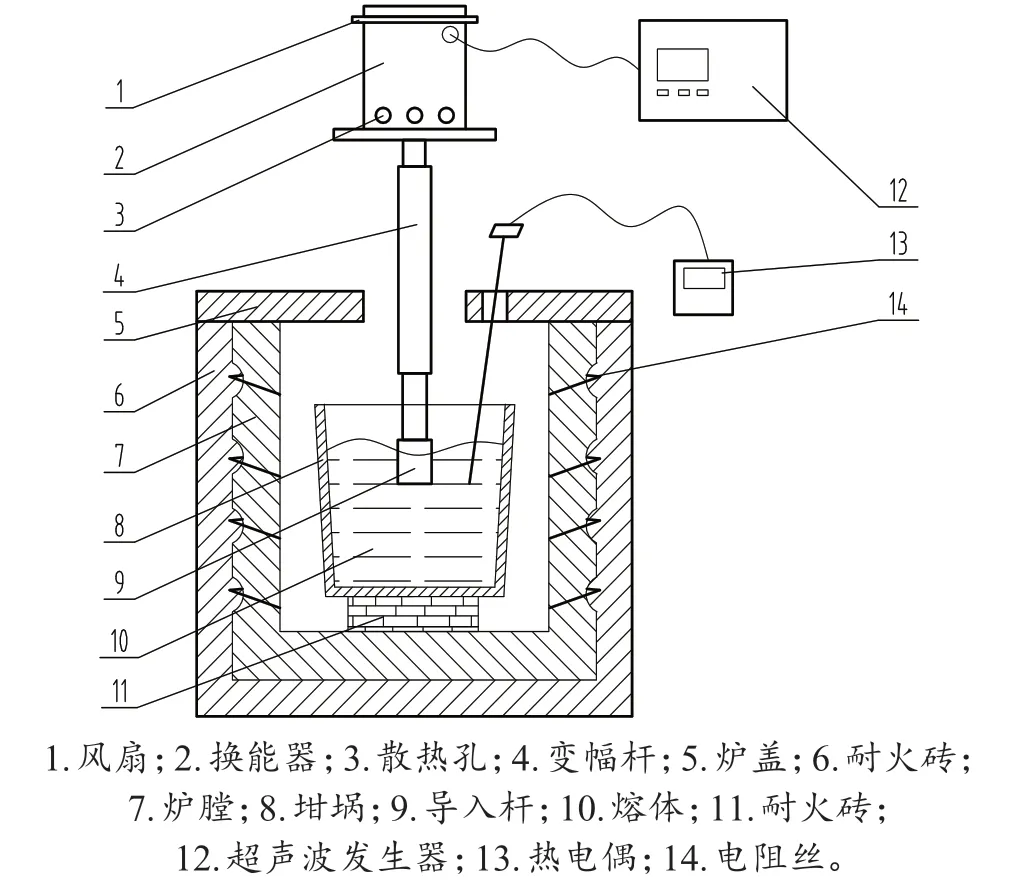

如图1 所示,实验所用超声波搅拌装置主要由超声波发生器、换能器、变幅杆等部件组成。超声波发生器把220 V/50 Hz 的市电变成20 kHz。处理采用的低碳钢坩埚内径为80 mm,壁厚为3 mm,高为120 mm,每次实验约处理300 g 的镁合金熔体。石墨铸型的参数是高度80 mm、内径30 mm、外径40 mm。

图1 超声熔体处理工艺装置图

1.3 实验过程

先将坩埚预热至600 ℃,将预热干燥好的Mg块、Al-25Si 合金(Mg 160 g、Al-25Si 240 g)放入熔炼炉坩埚中熔炼,熔炼温度为740 ℃。将处理温度分为630 ℃、660 ℃、690 ℃和720 ℃四类,设置超声处理功率700 W,将超声波导入杆插入金属熔体液面以下10 mm 的位置,处理时间1 min,处理后浇注到石墨坩埚中,在空气中自然冷却。制得的试样采用0.5%的氢氟酸水溶液进行化学腐蚀,在金相显微镜下观察试样的微观组织,分析测量初生Mg2Si 相的平均尺寸;通过WDW-200D 万能材料实验机测试合金试样的抗拉强度和伸长率。采用相对标准偏差法测量Mg2Si 相分布均匀性,在视场区域范围内Mg2Si 凝固组织微观图片分成2×4 方格,计算每个微区中包含的Mg2Si 相,最后求出各参数下的相对标准偏差Sr’[12]:

式中:N为划分微区个数;Zi为第i微区区域包含Mg2Si 相的个数;为单位微区域Mg2Si 相的平均数量。公式中的Sr’可以有效反映各参数对Mg2Si 相在基体中的分布情况。Sr’值越小,Mg2Si 相在基体中分散程度越好;反之,团聚越严重。

2 实验结果与分析

2.1 超声处理温度对合金凝固组织的影响

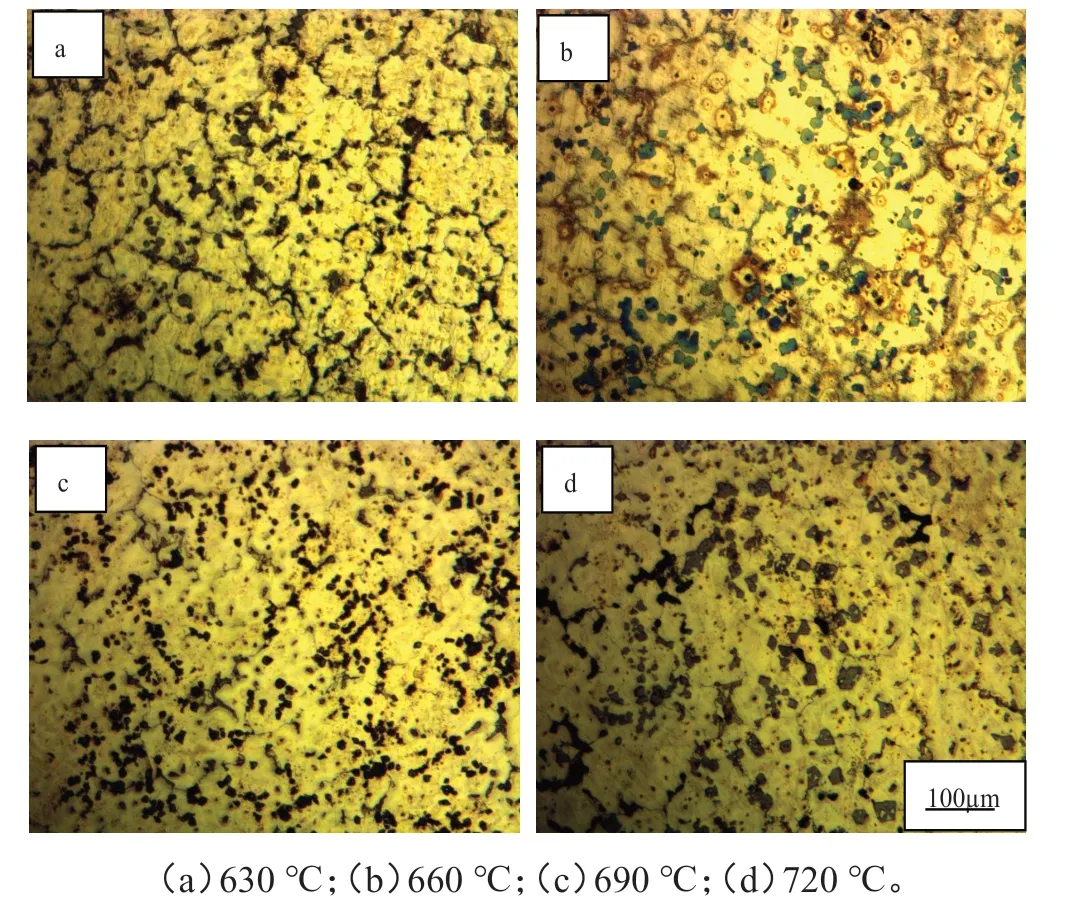

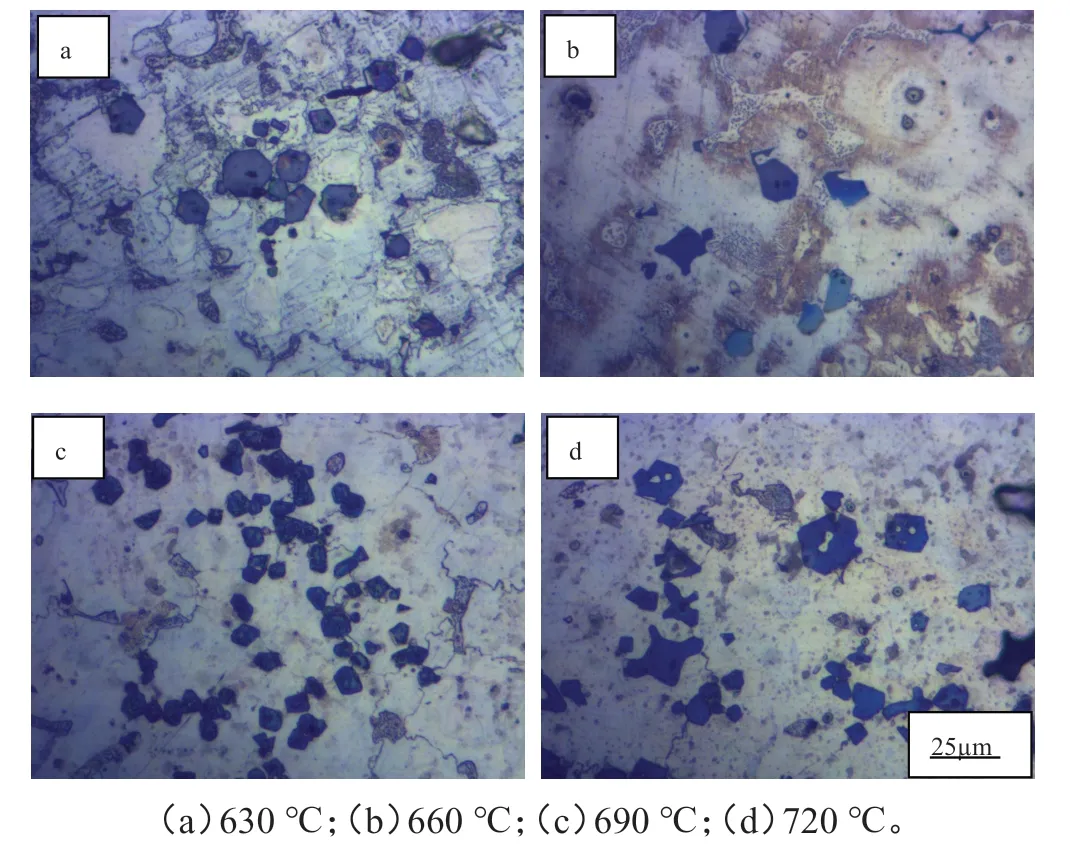

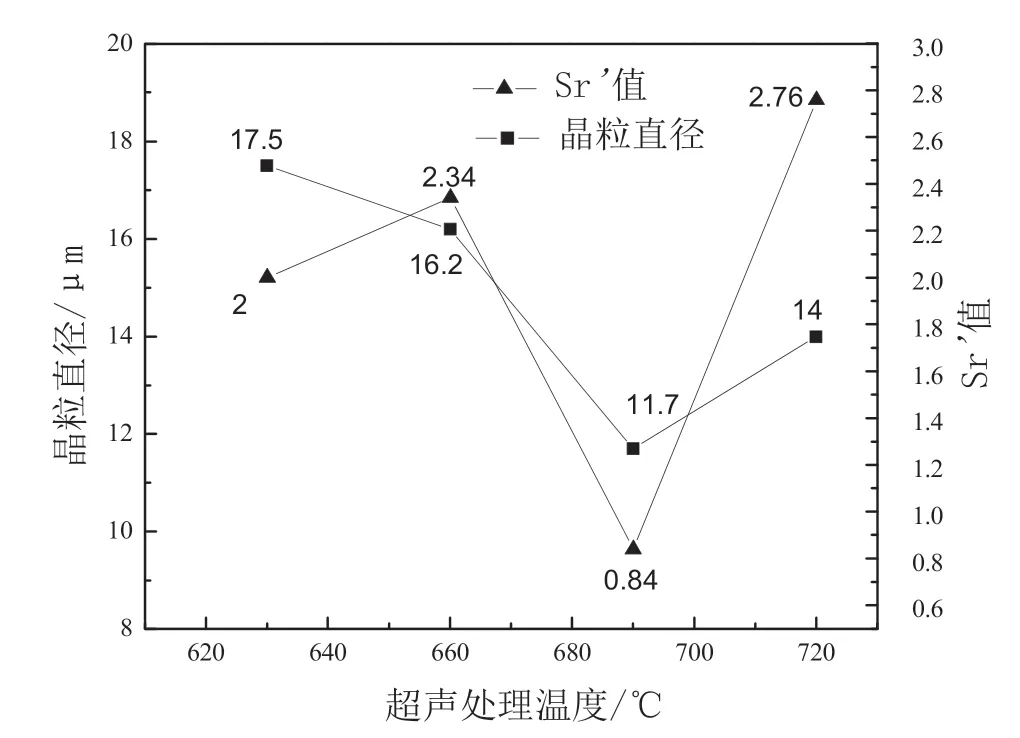

图2 和图4 是合金在不同超声处理温度作用下的合金初生Mg2Si 相的分布状况和Mg2Si 相Sr’值的变化折线图。从图中可以看出630 ℃和660 ℃时,初生Mg2Si 相有团聚的现象,Sr’值也随之增大;而当处理温度为690 ℃时,合金的初生Mg2Si 相均匀分布在整个铸锭中,且有大量的初生Mg2Si 相形成,此时Sr’值减少,Mg2Si 相分布情况良好;当720 ℃时,初生Mg2Si 相均匀性变差,Sr’值增大。图3 为不同的熔体超声处理温度下的初生Mg2Si 相形貌,从图中可以看出,在630 ℃~690 ℃范围内所得到的Mg2Si 相的形貌都是球状;而当处理温度为720 ℃时,Mg2Si 的形状由之前的球状变成不规则的多角形状。图4 为不同处理温度下Mg2Si 相直径的变化情况,从图中可以看出,随着超声处理温度的上升,合金的Mg2Si 相直径先细化再粗化,转折点为690 ℃。

图2 超声处理温度对Mg2Si相分布的影响

图3 超声处理温度对Mg2Si相形态的影响

图4 超声处理温度对Mg2Si相Sr’值和晶粒直径的影响

在超声处理作用下,合金组织由于受到液体振动冲刷、相互碰撞和自身旋转的影响,逐渐变得尺寸细小、圆整和球状化,超声处理细化了合金组织。因此,随着处理温度的上升,超声的空化和声流作用加强,细化效果加强。虽然处理温度上升,会使熔体冷却速度减慢,降低形核率,但增强的超声细化效应大于形核率降低的影响,因而合金组织得到细化。然而,当超声处理温度过高时,超声处理的空化强度减弱,超声细化效果减弱,且冷却速度缓慢,形核困难,因而合金组织粗化。这就是在630 ℃~690 ℃时Mg2Si相细化,超过690 ℃时,Mg2Si相粗化的原因。

2.2 超声处理对合金力学性能的影响

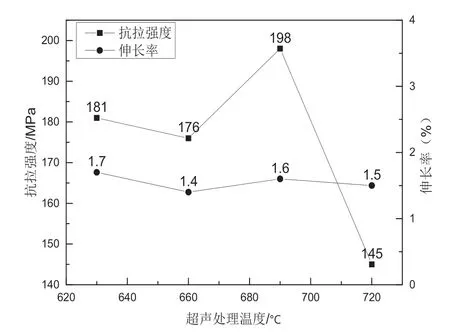

图5 为不同超声处理温度对合金的抗拉强度和伸长率的影响。由图5 可知,随着处理温度的上升,合金抗拉强度先有小幅度降低,然后到温度达到690 ℃时,抗拉强度提升到198 MPa,之后随着温度继续上升,抗拉强度开始下降,转折点为690 ℃;当处理温度为720 ℃时,抗拉强度达到最小值为145 MPa。合金伸长率在小范围内波动,在处理温度为630 ℃时达到最大值为1.7%;处理温度为660 ℃时,伸长率达到最小值为1.4%。总体来看,合金伸长率变化不大。

图5 超声处理温度对合金拉伸性能的影响

随着超声处理温度的提高,熔体充型能力增强,有很好的补缩作用,从而减少了凝固组织中的缩松、缩孔等缺陷,提高了合金的力学性能,同时温度上升也使熔体超声处理作用加强,使Mg2Si 相细化,力学性能提高。但过高的处理温度会使晶粒粗化,导致熔体在铸型中的冷却速度降低,这也就是处理温度为690 ℃,抗拉强度达到最大值,之后再提高处理温度,合金的抗拉强度会降低的原因。从图4 也可以看出,温度从690 ℃到720 ℃时,Mg2Si 直径由11.7 μm 变为14 μm,Mg2Si 相分布的Sr’值也提高了很多,说明在720 ℃时,Mg2Si 相粗化且分布不均匀,因此抗拉强度明显降低。

3 结论

超声熔体处理可以改善Mg-9Al-3Si 合金的凝固组织和力学性能。

在630 ℃~720 ℃范围内,随着超声处理温度的提高,合金中Mg2Si 相先细化再粗化,转折点为690 ℃。

在630 ℃~720 ℃范围内,随着超声处理温度的上升,合金抗拉强度先有小幅度降低再上升,达到690 ℃后,抗拉强度开始下降。合金伸长率在小范围内波动,在处理温度为630 ℃时达到最大值为1.7%。