基于Nordest 准则利用实验室内部质量控制能力验证数据评估测量不确定度

杨 柳,赵 昀,许瑞清,武瑞杰

(1.山西省检验检测中心,山西太原 030012;2.山西锦烁生物医药科技有限公司,山西晋中 030600)

GUM 法在当前检验检测机构开展测量不确定度评估中运用最为广泛,其思路是根据数学模型分析检测过程中A 类与B 类测量不确定度分量,分别计算各测量不确定度的分量,再根据传播率得出合成与扩展不确定度[1]。此种不确定度评估方法对技术人员的经验要求较高,要准确地对不确定度的各个分量进行识别,计算过程较为烦琐,为实际操作带来难度。

北欧测试合作组织提出了Nordest 准则不确定度评估方法,其在检验检测实验室现有质量控制数据的基础上,最大限度地包含了检测过程中所有的不确定度贡献,计算过程较为简单。从实验室内再现和方法偏倚两个分量方向评估检测过程的测量不确定度,其中再现性不确定度分量用实验室内再现性的标准差表示,对一段时间内的质控样品测试结果进行评估;方法偏倚不确定度分量用方法偏倚的标准差表示,以实验室过去的能力验证结果为数据来源作出评估。

本研究基于Nordest 准则,利用实验室内部的质量控制数据与外部的能力验证数据,以添加剂硫酸铝钾残留量为例,自上而下进行测量不确定度评估。

1 材料与方法

1.1 材料与试剂

铝标准溶液(批号:20066,1 000 μg·mL-1),中国计量科学研究院;多元素标准溶液(批号:B21120139,100 μg·mL-1),坛墨质检科技股份有限公司;硝酸(批号:2020092701),成都科隆。

1.2 仪器与设备

iCAP RQ 电感耦合等离子体质谱仪,赛默飞世尔公司;AUW 320 电子天平,日本岛津公司;TANK PLUS 微波消解仪,上海新仪微波化学科技有限公司。

1.3 试验方法

1.3.1 铝残留量测量方法

本文采用GB 5009.268—2016[2]进行铝残留量测量。12 个月内测量粉条质控样品(GBW 10122)30 次,铝的残留量标准值为(70.1±2.0) mg·kg-1,k=2,每次测量2 份平行样,检测数据见表1。实验室于2013—2021 年参加铝能力验证9 次,使用稳健统计方法进行能力验证数据的统计,数据见表2。

表1 GBW10122 粉条中铝成分分析标准物质内部质控数据

表2 2013—2021 年参加铝能力验证数据

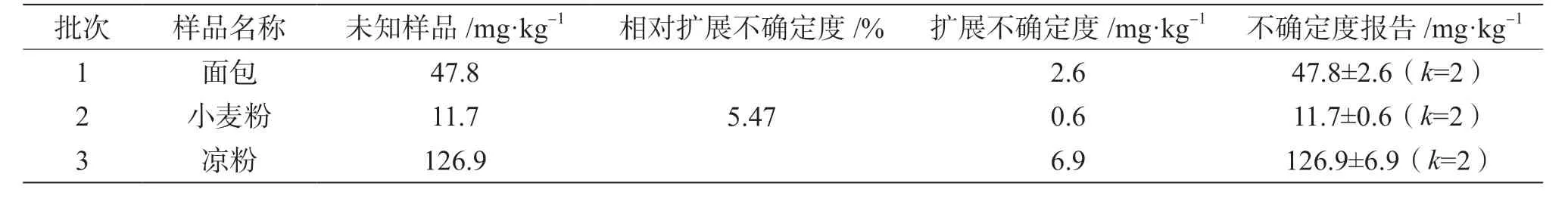

测量3 批次未知固体样品,每批次进行两次平行试验,测定样品中铝的残留量。精密度的计算公式为。其中,x1、x2分别表示第1次、第2次测量结果,mg·kg-1,—x表示两次测量结果的平均值,mg·kg-1。3 批次未知固体样品铝的残留量测量结果见表3。

表3 3 批次未知固体样品铝的残留量测量结果

1.3.2 Nordest 准则介绍Nordest 准则测量不确定度评估方法基于检验检测实验室内、外部的质控数据,相对扩展不确定度的计算公式为

式中:Uref为相对扩展不确定度;uc,ref为相对合成不确定度;uw为实验室内再现性标准差不确定度分量;ubias为实验室和方法的偏倚不确定度分量。

1.3.3 实验室内再现性标准差不确定度分量uw

uw用实验室内部再现性实验标准差估计,可采用一段时间内对质控样品多次进行检测的数据,要求不少于30 次测试数据。实验室内再现性标准差不确定度分量uw的计算公式为

式中:s为一段时间内质控样品测试结果的相对标准偏差;n为质控样品测试次数;m为每次测试质控样品的平行实验次数;xi为每次铝的残留量测定结果,mg·kg-1;x—为所有测定结果的平均值,mg·kg-1。

1.3.4 实验室和方法的偏倚不确定度分量ubias

实验室和方法的偏倚不确定度分量ubias的计算公式为

式中:ubias为实验室和方法的偏倚不确定度分量;RMsbias与uc,ref分别为n次能力验证实验室间偏倚的均方根与n次能力验证指定值的不确定度平均值;n为参加能力验证次数;biasi与clab,i分别为第i次能力验证实验室间偏倚值与第i次能力验证实验室检测值;cref,i与sR,i分别为第i次能力验证指定值与第i次能力验证结果标准差;nlab,i为第i次能力验证参加实验室数。

2 不确定度评定结果

2.1 实验室内部再现性不确定度分量uw

本次试验中n=30,m=2,由公式(2)得实验室内再现性标准差不确定度分量uw=0.94%。

2.2 实验室和方法的偏倚不确定度分量ubias

本次试验中n为9,由公式(4)得RMsbias=2.53%,公式(6)得uc,ref=0.43%,公式(3)得实验室和方法的偏倚不确定度分量ubias=2.57%。

2.3 相对扩展不确定度

取包含因子k=2,近似95%置信概率,由公式(1)得铝的残留量相对扩展不确定度为

2.4 测量不确定度报告

铝的残留量扩展不确定度为U=m×Uref。3 批次未知固体样品测量不确定度报告见表4。

表4 3 批次未知固体样品测量不确定度报告

3 结论与讨论

3.1 能力验证数据分析

2013—2021 年长期范围内实验室参加能力验证均为满意结果;Z值介于±1 和±2 之间的占比分别为66.7%和33.3%,结果均为满意;Z值为负值占比为77.8%,本实验室试验结果通常偏低。实验室应将其分析结果作为风险点加以分析控制,及时寻找原因并提出预防措施加以纠正[3]。

3.2 Nordest 准则评定测量不确定度分析

Nordest 准则采用自上而下的分析方式评定测量不确定度,与传统的GUM 法相比计算简单[4],考虑了整个实验室长期和短期内的测量不确定度来源,包括试验过程中所用到的试剂、耗材、设备、人员等,对实验室测量结果进行整体评估。其局限性在于其数据需要长期积累,通常需要3 年以上的数据积累,并且需参加多次能力验证[5]。