超音速分离线喷管推力效率影响因素的数值研究①

袁 军,史 旭,李 元,赵 康*

(1.海军装备部,西安 710025;2.西安航天动力技术研究所,西安 710025;3.西北工业大学 航天学院,西安 710072)

0 引言

推力矢量控制技术有着偏转效率高、响应速度快、不受环境限制等特点,可满足以固体发动机作为动力源的飞行器对实现飞行姿态控制的需求。其中,可动喷管技术具有偏转能力强、轴向推力损失小、结构简单等优点,成为推力矢量控制技术的重点发展方向[1]。本文所讨论的超音速分离线(Supersonic Splitline,SSSL)喷管为一种新型可动矢量喷管,其摆动分离线位于燃气的超音速流动区域,在实施矢量控制时其摆动的部分仅为扩张段。相比于传统可动喷管,SSSL喷管有着其独特的结构设计,这使其在机械结构、流场流动和使用性能等方面都具备不同的特点[2]。

国外的相关机构已在多个方面对超音速分离线喷管做出了一系列研究。其中,瑞典纳摩公司使用其先进的数值计算工具,对一种超音速分离线球窝喷管进行了三维的模拟仿真,并进行了两个阶段的试验验证[3];美国空军火箭推进实验室开展了一系列的冷流试验和热试车用以验证一种锥形扩张段柔性SSSL喷管的推力特性和烧蚀性能[4-7];法国欧洲动力装置公司的CRAPIZ等提出了综合改善战术固发性能的方案,并在方案中对一种超音速分离线喷管进行了研究[8]。国内目前对超音速分离线喷管的研究还较少。赵康等对国内外的研究情况做出了介绍[9];李鑫等对一种超音速分离线柔性喷管两相流内流场受摆角影响的规律进行了探讨,验证了其偏转放大效应的存在,并对摆角的影响规律和作用机理进行了分析[10];童悦等研究了摆角和分离线间隙对一种超音速分离线球窝喷管的影响,分析了喷管中燃气的流动规律,并对摆角和分离线间隙的影响机理做出了一定的分析[1]。文献[11]对不同设计参数不同摆角下的超音速分离线喷管内流场开展了仿真计算研究,获得了流场分布特性与影响规律。

综上所述,超音速分离线喷管推力效率的变化来源于其流场分布的变化,而喷管结构的设计是影响其流场分布的重要因素。从超音速分离线喷管的结构特点上来说,对其推力效率造成影响的型面设计因素主要来源于摆动分离线结构设计和扩张段结构设计两大方面。其中摆动分离线结构设计包括分离线间隙尺寸和分离线位置,扩张段结构设计包括扩张半角和扩张段型面等。因此,本文主要工作是对分离线间隙尺寸和扩张段型面影响喷管推力效率的规律开展进一步研究和分析,探讨这两个因素的作用机理和规律,为超音速分离线喷管工程设计提供参考。

1 计算模型

1.1 几何模型

为能够与常规可动喷管形成对比,并简化设计流程、方便验证,本文所述喷管模型设计是以成熟的某型常规喷管为基础进行的。其主要参数设计为:入口半径取97 mm,收敛半角取44°,喉半径取40.5 mm,出口半径取158 mm,喷管长度取530 mm,扩张段长度取408 mm。需要特别指出的是,在本文中喷管扩张比ε1=15.2和分离扩张比ε2=1.6均保持不变,即不同设计参数下喷管的膨胀比和分离线所在位置均保持不变。

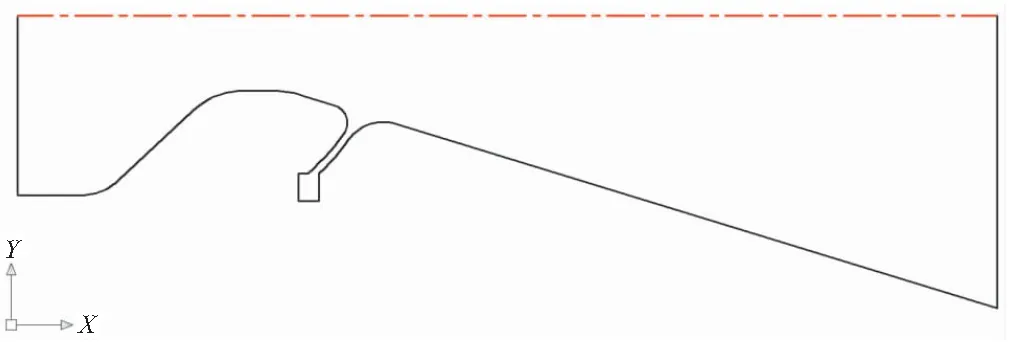

1.1.1 改变分离线间隙的几何模型

保持其他无关设计参数不改变,特别保持分离扩张比ε2=1.6不变,分别取分离线间隙尺寸为2、4、6 mm,获得仅改变喷管分离线间隙尺寸的4个几何模型。模型对比如图1所示。

(a)Gap size:4 mm

(b)Gap size:2 mm (c)Gap size:6 mm图1 改变分离线间隙尺寸的几何模型Fig.1 Geometry models of changing the gap size of supersonic splitline nozzle

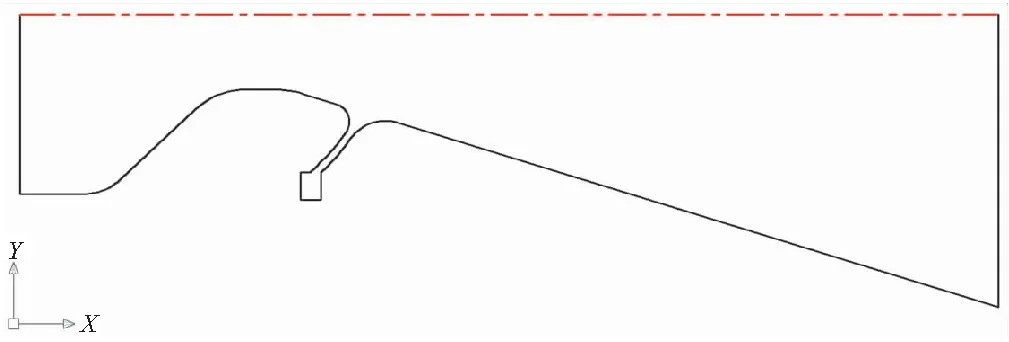

1.1.2 改变扩张段型面的几何模型

保持其他无关设计参数均不改变,特别保持扩张段长度和喷管扩张比ε1=15.2不变,分别取扩张段型面为锥形面和钟形面,获得改变扩张段型面的几何模型。其对比如图2所示。

(a)Expansion cone semiangle with 14°

(b)Expansion cone semiangle with 19°图2 改变扩张段型面的几何模型Fig.2 Geometry models of changing divergent section of supersonic splitline nozzle

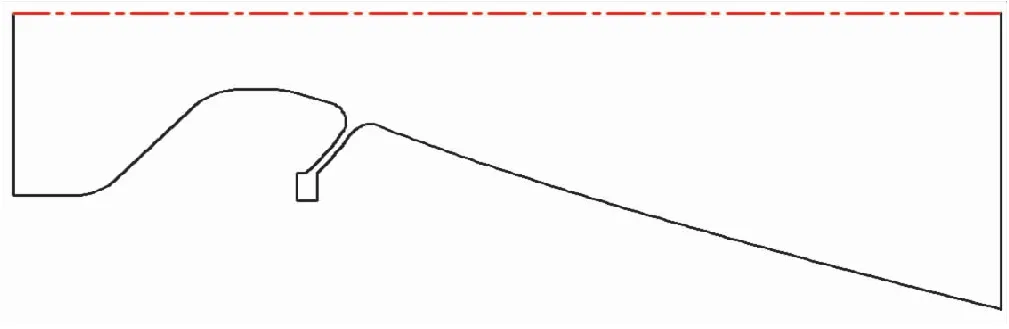

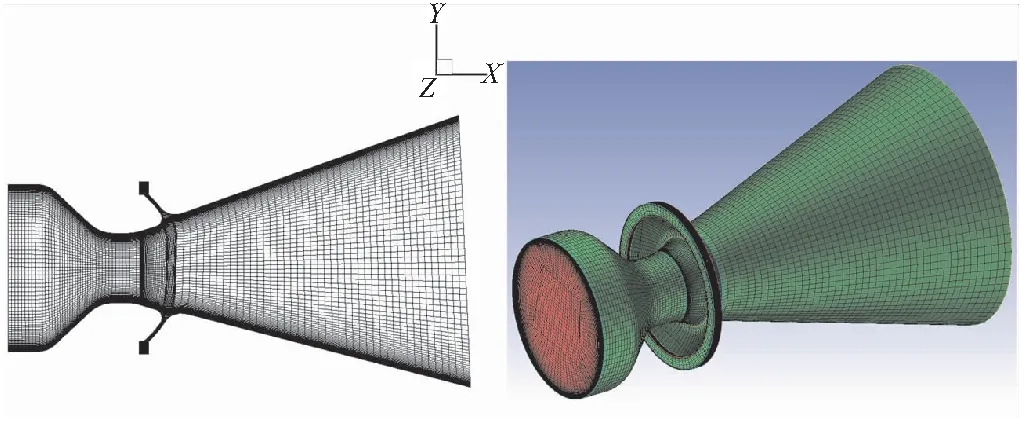

1.2 计算模型

和传统的喷管相比,超音速分离线喷管的摆动分离线放置于扩张段处。这个设计带来了两点影响,一个是此种喷管的摆动会极大地改变其扩张段内型面的结构,使喷管内流场产生不对称性;另一个是分离线间隙的存在会使气流产生在间隙内的三维环向流动。在这种情况下,使用二维网格会导致仿真结果不够准确,因此本文全部使用三维网格进行流场的仿真计算。

使用结构性网格对计算域进行划分,并在划分过程中采用O-Block方法保证网格质量,对近壁面区域和型面复杂区域进行加密,获得网格质量在0.5以上,近壁面网格单元的y+在20以下。以4 mm间隙锥形扩张段喷管在5°摆角时的模型为例进行网格无关性验证,分别取网格数700 000、1 400 000、1 800 000计算轴向推力,最大偏差为0.19%。故取网格数为700 000左右。对称面网格和壁面网格如图3所示。

(a)Symmetry plane mesh (b)Wall mesh图3 超音速分离线喷管计算网格(2.5°)Fig.3 Computational mesh of supersonic splitline nozzle(2.5°)

1.3 物性参数及边界条件

数值计算采用Fluent软件,燃气的定压比热容和气体常数根据热力计算结果获得,燃气密度按照理想气体状态方程给定,粘性系数按照Sutherland公式计算,热导率选择Kinetic-theory。RNGk-ε湍流模型比较适合仿真对象不稳定流动区域多、整体流速较快的情况,故采用此湍流模型以提高计算精度。

边界条件选择及设置参见文献[11],气相壁面边界条件采用无滑移及绝热壁面边界条件。假设燃气为纯气相且流动为冻结流,不考虑热辐射和内壁面烧蚀。

2 影响因素与性能评价参数

本文的研究对象为受不同因素影响时在不同摆角下的超音速分离线喷管,主要研究内容为喷管的推力效率。主要考虑的影响因素为摆角、分离线间隙尺寸和扩张段型面。

评价喷管性能的主要参数为轴向推力系数、径向推力系数及矢量角放大系数,这三个系数可以用来表征喷管的实际使用性能和偏转放大效应。

轴向推力系数Cx定义为

Cx=Fx/Fθ1

(1)

径向推力系数Cy定义为

Cy=Fy/Fθ2

(2)

矢量角放大系数K定义为

K=δ/θ

(3)

式中θ为喷管机械摆角;δ为喷管矢量角;Fx为摆角θ时超音速分离线喷管的轴向推力;Fy为摆角θ时超音速分离线喷管的径向推力;Fθ1为摆角θ时拟似亚音速分离线喷管的轴向推力;Fθ2为摆角θ时拟似亚音速分离线喷管的径向推力。

Fx和Fy由内流场压力积分,用软件计算获得;Fθ1、Fθ2、δ由式(4)~式(5)计算获得。

Fθ1=F0cosθ

(4)

Fθ2=F0sinθ

(5)

δ=arctan(Fx/Fy)

(6)

式中F0为该设计参数下摆角为0°时,计算得到的喷管轴向推力。

3 仿真结果与分析

3.1 分离线间隙尺寸的影响规律

分别将分离线间隙设为2、4、6 mm,得到改变分离线间隙尺寸的模型,仿真计算后进行对比。

3.1.1 流场流动分布规律及分析

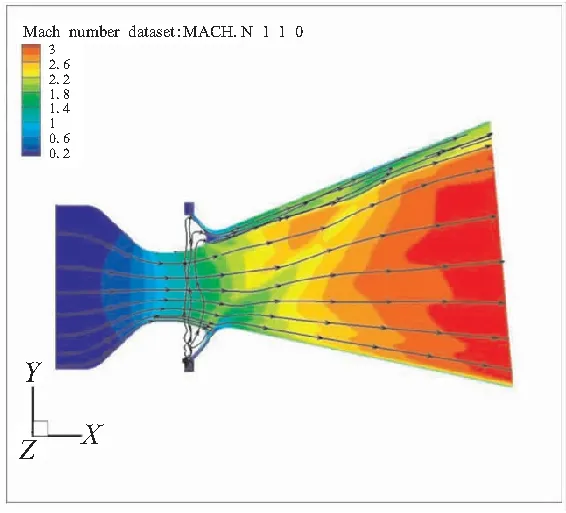

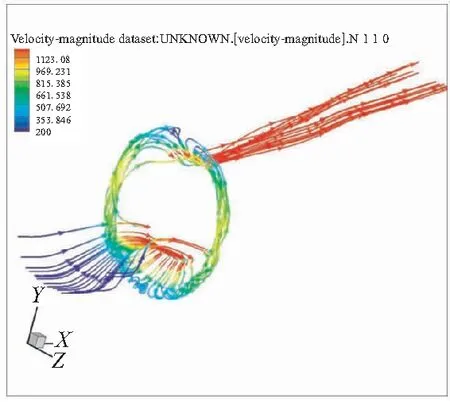

图4为超音速分离线喷管三维流线图;图5分别为超音速分离线喷管0°和5°摆角下2、4、6 mm分离线间隙的马赫数云图。

(a)Nozzle streamline

(b)Splitline gap streamline图4 超音速分离线喷管三维流线图Fig.4 Contours of three-dimensional streamline of supersonic splitline nozzle

(a)Deflection angle:0°,gap size:2 mm (b)Deflection angle: 0°,gap size:4mm (c)Deflection angle:0°,gap size:6mm

(e)Deflection angle:5°,gap size:2 mm (f)Deflection angle:5°,gap size:4mm (g)Deflection angle:5°,gap size:6mm图5 超音速分离线喷管0°和5°摆角下2、4、6 mm分离线间隙的马赫数云图Fig.5 Mach number contours of supersonic splitline nozzles with 2 mm,4 mm and 6 mm gap sizes under deflection angle of 0°and 5°

由图5可以看到,在摆角为0°时,激波交汇处产生的低马赫数区域随着分离线间隙尺寸的增大而增大;在摆动角度为5°时,分离线间隙尺寸较大的喷管由于诱导激波系产生的低马赫数区域马赫数降低更多、区域范围更大、对流场切割更明显;远离轴线侧近壁面的低马赫数区域(图中为上侧近壁面区域)在分离线间隙尺寸较大的喷管中整体马赫数更高、区域更大。分离线间隙尺寸的改变确实会导致流场的分布发生变化。其造成改变的原因有两点:

(1)在分离线位置不变的情况下,尺寸的改变会使柔性连接件与喷管连接的位置发生改变,例如间隙增大时连接点相对靠近喉部。这会使诱导激波系的强度发生改变,从而影响流场分布。总体来说,间隙尺寸越大,诱导激波系越强,其对流场干扰越大。

(2)间隙尺寸的增大会使靠近轴线侧高压气流更容易进入并通过间隙(燃气流动情况详见图4所示)。这种燃气流动使得上侧近壁面区域燃气增多且整体流速增加。

3.1.2 推力效率变化规律及分析

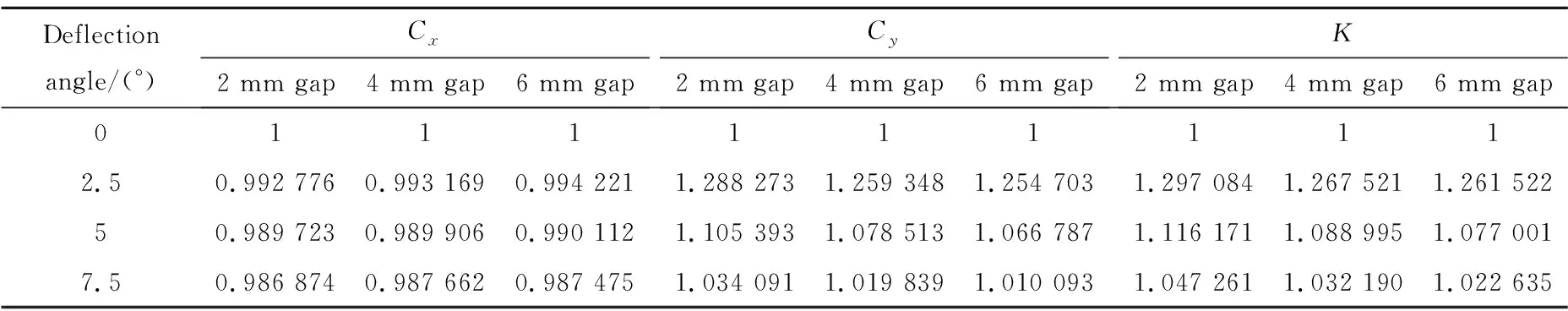

不同摆角和分离线间隙下超音速分离线喷管的轴向推力系数、径向推力系数、矢量角放大系数对比情况分别见表1。

表1 轴向推力系数Cx,径向推力系数Cy及矢量角放大系数KTable 1 Axial thrust factor(Cx),radial thrust factor(Cy)and vector angle amplification factor(K)

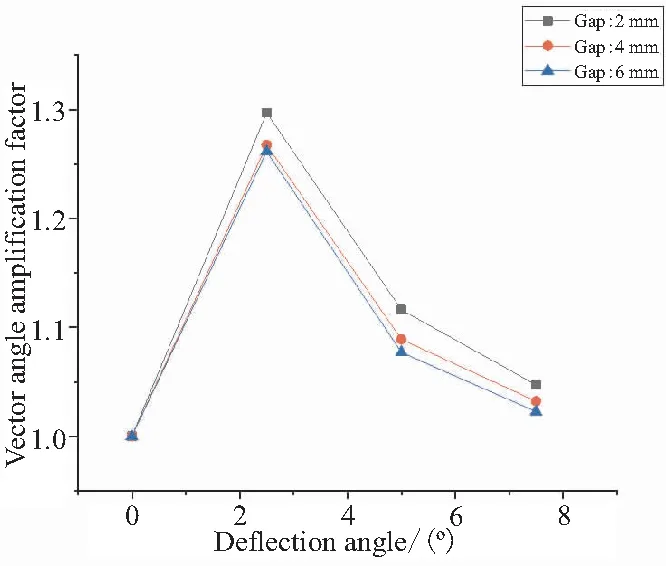

首先,矢量角放大系数与径向推力系数的变化规律相似,即在相同摆动角度下,分离线间隙尺寸越大,则这两个评价参数越小。例如2.5°摆角下,间隙2 mm喷管矢量角放大系数K=1.297,而间隙6 mm喷管K=1.262。这说明,分离线间隙尺寸的增大,会削弱其偏转放大效应、减小其侧向作动力,从而减小其矢量偏转能力。其次,轴向推力系数在相同摆动角度下,随着分离线间隙尺寸的增大而增大。这也同样说明了分离线间隙尺寸的增大,会削弱其偏转放大效应,从而使轴向力转化减小。最后,从整体上看,三种间隙尺寸喷管的三个评价参数的总体变化趋势相似,只在数值上有所差异(见图6)。此外,需要特别指出的是,就矢量角放大系数与径向推力系数而言,2 mm间隙和4 mm间隙喷管之间这两个评价参数的差异程度远大于4 mm间隙和6 mm间隙喷管的。而对于轴向推力系数而言,差异程度近似。例如在2.5°摆角下,间隙2 mm喷管和间隙4 mm喷管矢量角放大系数K相差0.029 6,而间隙4 mm喷管和间隙6 mm喷管K相差0.005 7。

图6 矢量角放大系数随摆角变化曲线Fig.6 Curves of vector angle amplification factor vs swing angle

结合前文所述该因素对流场分布的影响,对推力效率变化的原因进行分析:首先,造成推力效率变化的主要因素是分离线间隙尺寸的增大,导致更多的燃气从近轴侧间隙进入,从远轴侧间隙排出,从而使远轴侧的高压燃气损耗增大,减小了喷管两侧压强差导致的。并且,当间隙尺寸增大到一定程度后,高压燃气损失差别不大,导致推力性能变化不大。其次,激波强度的改变对流场造成了一定的影响,但是激波强度的增加同时存在增强矢量偏转和加大流动损失的双重影响,两者抵消后影响不如前述因素影响剧烈。

3.2 扩张段型面的影响规律

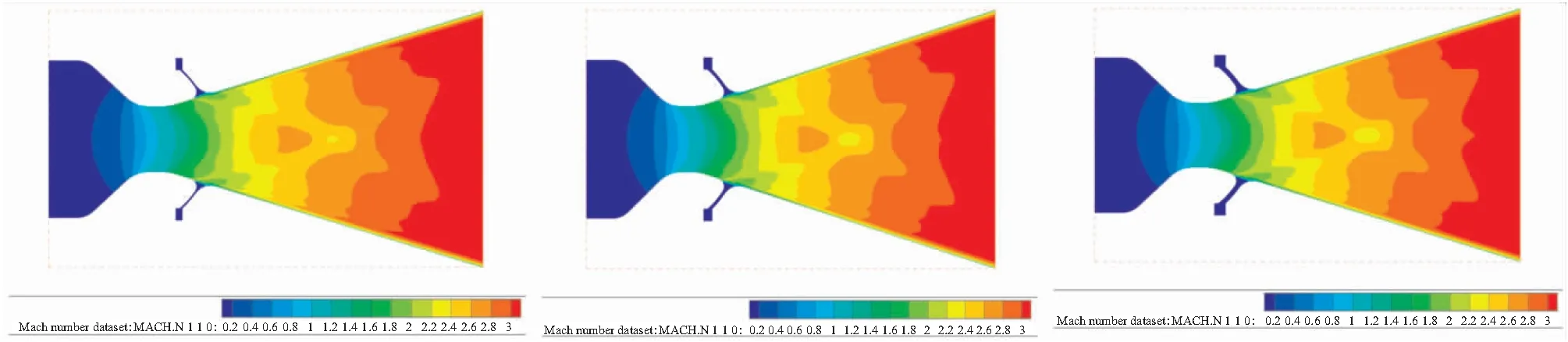

分别将扩张段型面设计为锥形型面和钟形型面,仿真计算后进行对比。

3.2.1 流场流动分布规律及分析

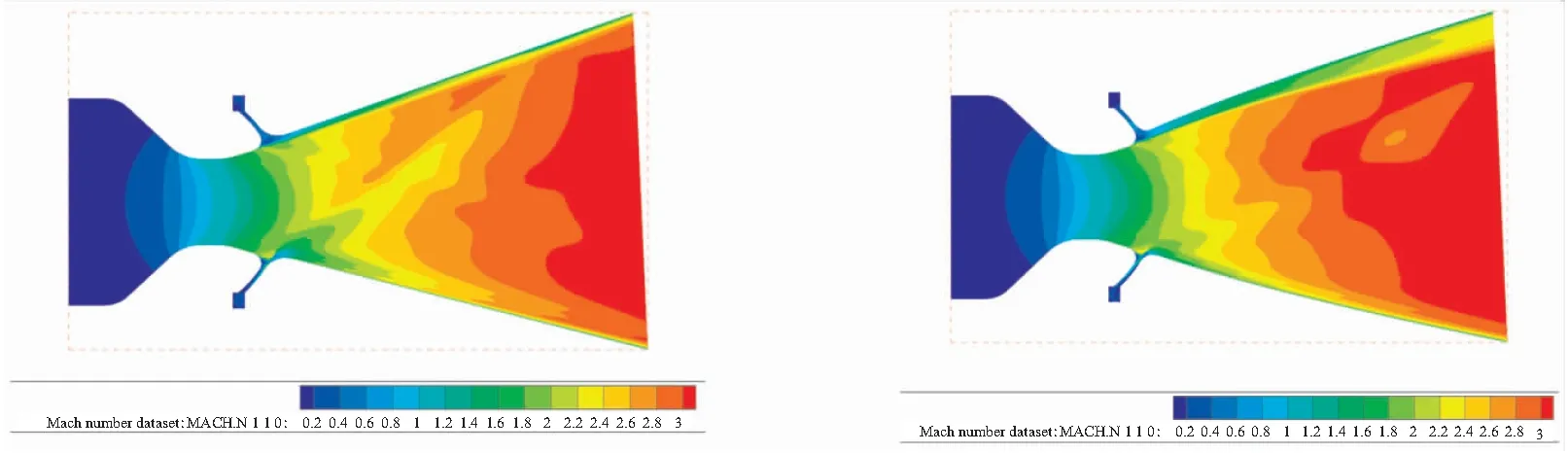

超音速分离线喷管锥形和钟形型面在0°和2.5°摆角下的马赫数云图如图7所示。可以看出,在摆角为0°时,相对于锥形喷管,钟形喷管激波交汇位置距喉部较远,且交汇时产生的低马赫数区域较小,马赫数下降不明显。在较大摆动角度下,锥形喷管由于诱导激波系产生了距离喉部较近的明显的大范围低马赫数区域,甚至会与边界层相互干扰,对流场造成显著影响;而钟形喷管诱导激波系强度较低,产生的低马赫数区域不明显,对主流流动干扰不剧烈。从总体上看,钟形喷管燃气流动更平稳。扩张段型面的不同会导致喷管内流场的流动分布产生明显差异。对其原因进行分析:首先,由于钟形扩张段型面的设计原理,在相同分离线位置处,燃气气流参数变化较锥形喷管更平稳,因此产生的诱导激波系强度较低,对燃气流动干扰较小。其次,由于钟形喷管的型面设计,其产生的诱导激波与壁面形成的夹角较小,则激波系相互作用并与边界层发生干扰的位置距喉部较远、强度较低,因此对燃气的整体流动干扰较小。总之,钟形扩张段型面的设计会使喷管燃气流动更平稳。

(a)Conical divergent section,deflection angle of 0° (b)Bell divergent section,deflection angle of 0°

(c)Conical divergent section,deflection angle of 2.5° (d)Bell divergent section,deflection angle of 2.5°图7 不同扩张段型面喷管在0°和2.5°摆角下的马赫数云图Fig.7 Mach number contours of supersonic splitline nozzles with different divergent section under deflection angle of 0°and 2.5°

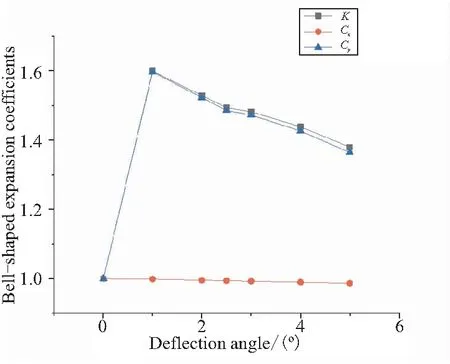

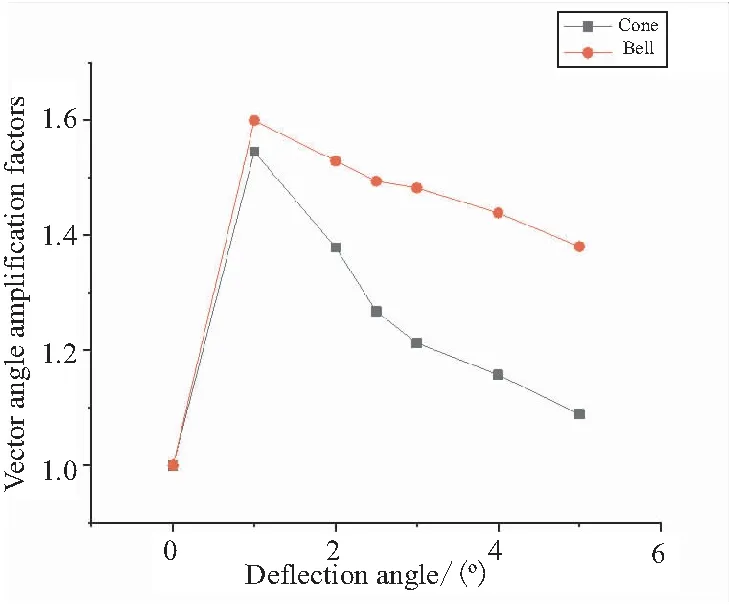

3.2.2 推力效率变化规律及分析

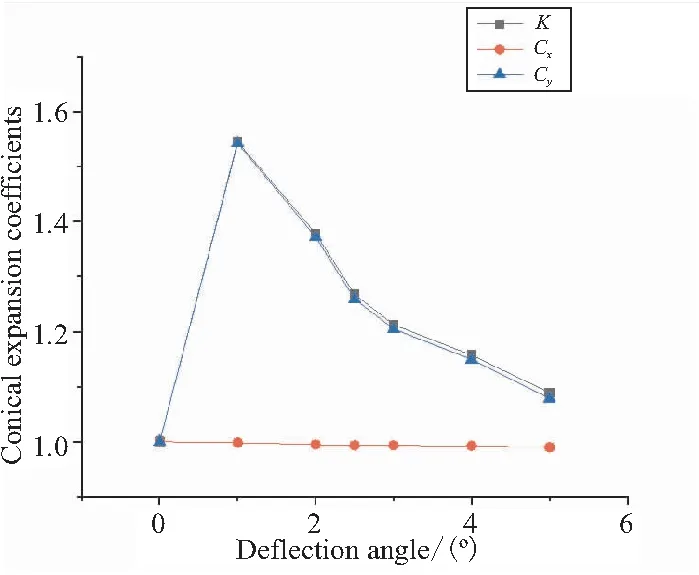

超音速分离线喷管推力效率比较情况见图8。可以看出,钟型面喷管有着明显优于锥形面喷管的推力效率。从矢量角放大系数和径向力系数上来看,钟形喷管的这两个系数明显大于同角度下的锥形喷管,并可以将较大的系数值保持在较广的摆角范围内,在0~5°的摆角范围内,钟形喷管的矢量角放大系数基本可以保持在1.4以上;而锥形喷管的该系数最大值小于前者,并且会在2°摆角后迅速下降。从轴向推力系数上来看,随着摆角的增大,钟形喷管的该系数会逐渐小于锥形喷管,但差别不大。

(a)Coefficients of the conical expansion

(b)Coefficients of the bell-shaped expansion

(c)Vector angle amplification factors of different expansion sections图8 推力效率曲线Fig.8 Curves of the thrust efficiency

结合前文所述该因素对流场分布的影响,对推力效率变化的原因进行分析:

(1)在合理的设计参数下,相同的膨胀比喷管,钟形喷管推力性能总是优于锥形喷管,这是钟形喷管推力绝对值较大的原因。

(2)根据前文分析可知,钟形扩张段型面的诱导激波系强度低、交汇远,能在保持偏转矢量气流能力的情况下,对燃气平稳流动造成较小的扰动,这是钟形喷管推力效率优于锥形喷管,并可以大范围保持的原因。

4 结论

本文在之前工作的基础上,开展了超音速分离线喷管流场的数值计算,对推力效率影响规律进行了研究。获得的主要结论如下:

(1)分离线间隙尺寸的增大对于超音速分离线喷管来说是一个不利影响。例如2.5°摆角下,间隙2 mm喷管矢量角放大系数K=1.297,而间隙6 mm喷管K=1.262。其主要通过影响经过间隙的高压燃气量和诱导激波系的强度,以影响超音速分离线喷管的推力效率。从工程设计上来讲,应使分离线间隙尺寸应尽可能小,以获得较好的喷管推力效率。

(2)钟形型面的扩张段设计对于超音速分离线喷管来说是一个显著的有利影响。钟形喷管的矢量角放大系数在5°摆角下仍保持在1.4以上,而锥形喷管的矢量角放大系数在摆角大于2°时就会降到1.4以下。和锥形型面相比,使用这种扩张段型面的这种超音速分离线喷管燃气流动更平稳,推力效率更高。从工程设计上来讲,应在合理的设计参数范围内,尽量选择钟形型面作为扩张段设计。

本文对摆动分离线结构设计和扩张段结构设计影响推力效率的规律进行了分析,可对超音速分离线喷管的实际设计应用提供一定的理论支持。但仍有一些值得继续探讨的问题:

(1)本文针对的是一般气动规律,考虑的是纯气相流。实际应用中需要考虑多相流。在这一方面也可以进一步研究。

(2)从本文的讨论中可以看出,造成偏转放大效应的本质原因是诱导激波增强气流的矢量特性。影响偏转放大效应的本质原因是矢量气流流动的平稳性。则需要进一步思考的问题是,能增强气流的矢量特性、改变矢量气流流动的平稳性的影响因素还有哪些,以及探讨其影响规律。