喘振载荷作用下风扇转静子碰摩研究

刘一雄 ,丛佩红 ,郭 勇 ,杨治中 ,郑茂军

(1.中国航发沈阳发动机研究所,2.辽宁省航空发动机冲击动力学重点实验室:沈阳 110015;3.西北工业大学动力与能源学院,西安 710072)

0 引言

为了摸清航空发动机风扇/压气机部件的工作性能,在工程应用中常在部件试验器上开展性能录取试验,通过节气门调节的方法使风扇/压气机偏离工作点并沿等转速线向喘点逼近,进而获得喘振边界。喘振是发动机的一种不稳定工作状态,发生的主要原因是风扇/压气机流道内存在严重的气流分离,甚至产生沿轴向的反向倒流[1]。发动机一旦进入喘振状态,流道内气流的流量和压力将呈现低频大幅度的轴向振荡[2],导致试验件强烈振动乃至发生严重的转静子碰摩故障[3-4],不仅会导致转子叶片掉块或断裂、静子件严重刮摩[5-7],还会对流道内上游和下游的叶片造成二次损伤,危害性大,而且会造成较大的经济损失。

国内外学者针对叶片机匣碰摩开展了大量的研究工作。刘书库等[8]采用LS-DYNA 软件,研究了高压涡轮盘、叶片及机匣的碰摩过程,表明叶片与机匣每碰摩1 次可以近似视为1 个冲击过程;Legrand 等[9]提出了一种全3维接触准则模拟叶片-机匣的碰摩方法,采用Ansys 软件分析了叶片和机匣的接触动力学特性;宋慧斌[10]基于LS-DYNA 研究了3 种不同涂层材料对叶片-机匣碰摩响应的影响,获得了叶片的振幅以及振动应力分布;张俊红等[11]基于ABAQUS 软件建立了叶片-涂层/机匣的碰摩仿真模型,发现封严涂层可以有效减小叶尖应力和碰摩力,且碰摩力具有周期性的脉动特征;Ahrens 等[12]通过模型试验件开展了低速碰摩试验,研究了叶片-机匣碰摩力以及侵入量和法向接触力的关系,获得了叶片和机匣碰摩过程中法向力和切向力的时间历程曲线;Padova 等[13]通过所建立的高速旋转试验台,研究了叶片和机匣基体产生的碰摩力随不同最大侵入量的变化曲线,表明碰摩具有非线性特征;陈果等[14]开展了航空发动机转子叶片-机匣的单点和偏摩试验研究,发现碰摩时机匣测点的振动信号中转子叶片的通过频率分量剧增;李勇等[15]在航空发动机试验件上开展了转静件碰摩研究,获得了不同碰摩条件下碰摩力及叶片的振动特性,认为叶片在给定的碰摩条件下不会发生共振。目前,工程上常采用脉冲力局部碰摩模型将碰摩故障[16-18]中复杂的碰摩过程简化为叶片在脉冲载荷作用下的瞬态动力学响应问题,其优点是可获得叶片在碰摩时的变形和应力分布,计算量小。

本文以喘振时发生转静子叶片碰摩故障的风扇试验件为研究对象,开展喘振影响分析和碰摩冲击响应模拟分析,研究结果可以为故障原因定位和改进设计提供参考。

1 故障概述

1.1 损伤情况

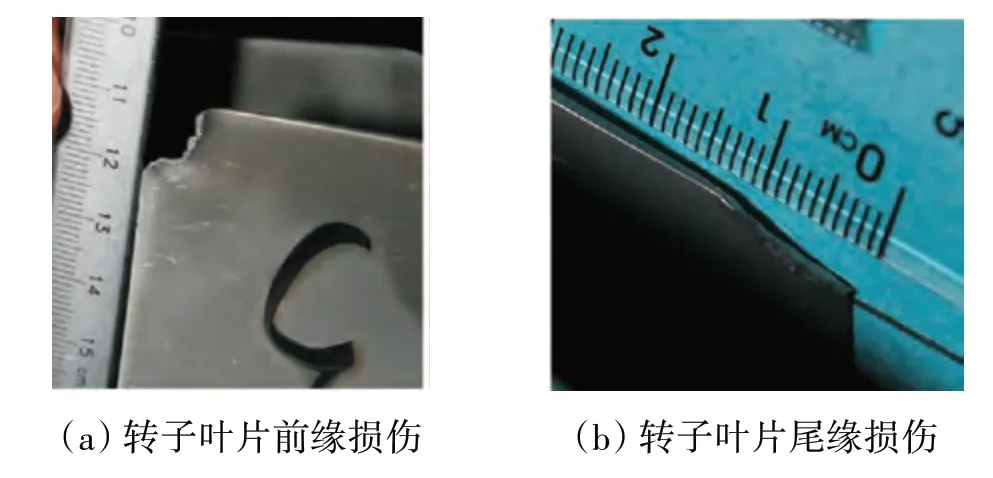

某风扇试验件在开展1.0 转速喘振试验时,进入喘振后试验件出口出现火光,下台分解后检查发现,中间级转子叶片损伤严重,10 片叶片的叶尖前缘和尾缘发生卷边或掉块,风扇转子叶片前、尾缘损伤情况如图1 所示。对应上方机匣涂层和机匣基体磨损严重,且其上游所有静子叶片尾缘均被打伤,上游静子叶片损伤情况如图2所示。机匣收敛型通道如图3所示,其中中间级转子叶片上方通道与轴线夹角为11°。

图1 风扇转子叶片前、尾缘损伤情况

图2 上游静子叶片损伤情况

图3 机匣收敛型通道

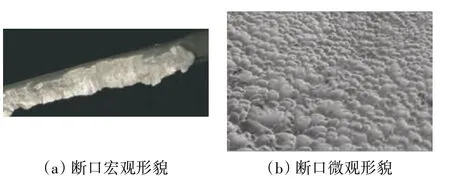

1.2 失效分析

为进一步明确叶片的损伤模式和碰摩行为模式,对转子叶片前缘断口开展了失效分析。转子叶片断口分析结果如图4 所示,从图4(a)中可见,断口表面粗糙,有明显磨损痕迹;从图4(b)中可见,断口呈现磨损和韧窝特征,表明叶片发生了瞬时断裂。

图4 转子叶片断口分析结果

同时,通过能谱分析发现,转子叶片尾缘除存在叶片自身材料成分TC17 合金外,还存在机匣基体合金成分TC4合金。

综上所述可以明确,转子叶片前缘与上游静子叶片发生轴向碰摩,且其尾缘与上方涂层外的机匣基体也发生了径向碰摩。

2 喘振影响分析

航空发动机叶片发生碰摩问题的可能原因有:

(1)转子叶片发生大的变形,例如发生共振、颤振等;

(2)受到喘振冲击载荷的影响;

(3)转、静子之间间隙不足。

本节通过数值模拟和试验数据分析,排除了由共振和颤振导致的叶片碰摩;结合压力脉动数据开展喘振载荷影响分析,主要考虑喘振时气动压力短时振荡对叶片产生冲击作用;开展基于尺寸链的转静子叶片热态间隙分析。

2.1 共振和颤振分析

在共振分析时采用了传统坎贝尔图预测共振转速的方法,转子叶片坎贝尔图如图5所示。其中,E为发动机基频,2~6E、17E、45E、68E为转子叶片受到的激励频率,f为叶片的各阶频率,n为风扇转速,n1~n4为不同工况下的风扇转速,上述参数均进行无量纲处理。

图5 转子叶片坎贝尔图

从图中可见,叶片在1.0 转速存在由机匣椭圆度6E激起的2 阶共振,频率裕度为0.17%,激振能量的大小无法确定。然而,参考图6给出的1.0转速进入喘振前叶片前缘的光纤振动幅值,可以看出叶片在该转速光纤振幅很小,说明叶片在进入喘振前无明显共振。

图6 1.0转速进入喘振前叶片前缘光纤幅值

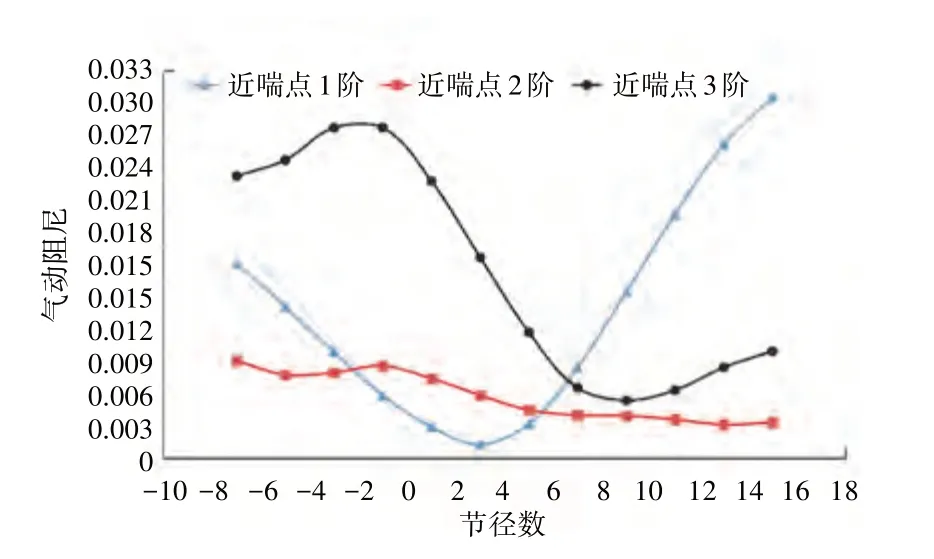

采用能量法[19]进行颤振分析,得到了试验件节流状态下1.0 转速近喘点气动阻尼随节径数的变化规律,如图7所示。从图中可见,转子叶片前3阶的气动阻尼均为正,结合机匣壁面的压力脉动测试结果,未发现存在与转子叶片振动频率有转静坐标转换关系的特征频率,分析认为不是由颤振引发的碰摩。

图7 试验件节流状态下1.0转速近喘点气动阻尼随节径数的变化

2.2 喘振载荷影响分析

当试验件发生喘振时,流道内的流量和压力会出现低频大幅往复振荡,叶片可能出现由喘振载荷引起的大的变形。为此开展喘振载荷影响分析,主要考虑喘振时气动压力短时振荡对叶片产生的冲击作用。

喘振载荷的确定主要根据喘振同一时刻转子前、后实测压力脉动数据确定,在气动力往复振荡过程中,转子前测点压力为0.199 MPa,转子后测点压力为0.14 MPa,气动力短时振荡,将此时的压力作为冲击载荷进行瞬态响应分析,采用ANSYS 软件开展瞬态响应分析,模拟分析气动力短时冲击作用下叶片前缘和尾缘的轴向、径向位移。

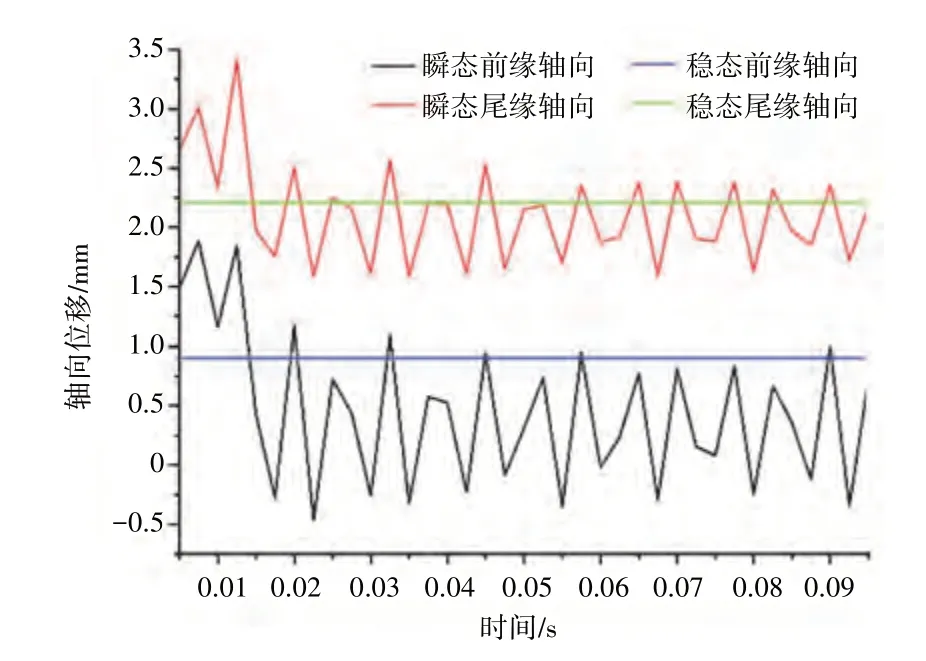

将喘振冲击作用下叶片响应与稳态静强度的计算结果进行对比,喘振载荷冲击对叶尖前尾缘轴向位移的影响如图8所示。

图8 喘振载荷冲击对叶尖前尾缘轴向位移的影响

由计算结果可以发现,当发生喘振时,转子叶片在气动压力短时反向冲击作用下会发生如下变化:

(1)叶片前缘和尾缘轴向均向后变形,前缘轴向位移在稳态时为0.91 mm,在冲击作用下增大为1.89 mm;

(2)尾缘轴向位移在稳态时为2.21 mm,在冲击作用下增大为3.42 mm,冲击带来的转子叶片轴向向后的变形较为明显,而轴向位移的变化带来了尾缘径向间隙的减小。

2.3 基于尺寸链的热态间隙分析

当喘振发生时,整个试验件系统受到较大影响,主要包括:

(1)进入喘振时转速突升,由于风扇功耗降低,转速快速升高,比磨合试车转速高出500 r/min,使转子叶片轴向向后、径向向上展开,增加叶片与机匣碰摩风险。

(2)在喘振时发生轴向力轻载反向,持续约0.19 s,根据分析,轴承的轻载反向会使风扇转子轴向向后串动。

(3)机匣及静子叶片受到喘振影响产生变形。

为此,非常有必要开展基于尺寸链的转静子叶片热态间隙分析,其计算结果如图9所示。

从图中可见,在喘振载荷作用下,各种因素的影响互相叠加:

(1)转子叶尖前缘与上游静子叶片尾缘的轴向间隙由17 mm 增大为20.769 mm,不会发生转静子叶片由喘振冲击带来的轴向直接碰摩。

(2)在受到喘振冲击后转子叶尖尾缘向后变形,考虑风扇机匣为收敛型通道,转子叶片轴向向后变形会带来径向间隙减小的情况:机匣流道倾斜角度约为11°,即叶片轴向向后移动1 mm,则叶尖径向间隙减小0.20 mm。

综合考虑喘振冲击、轴向力反向、转速升高、机匣相对变形等的影响,叶尖尾缘的相对位移超出机匣涂层的覆盖区域达0.41mm,此时,叶尖尾缘与机匣的径向间隙为-0.44mm,说明转子叶片叶尖尾缘与机匣基体产生径向碰摩。

3 受到喘振冲击后叶片行为

为研究受到喘振载荷短时冲击后转子叶片的行为,在上一章确定叶片与机匣基体碰摩的基础上,开展脉冲力局部碰摩模型碰摩模拟响应分析。

3.1 碰摩载荷及时间

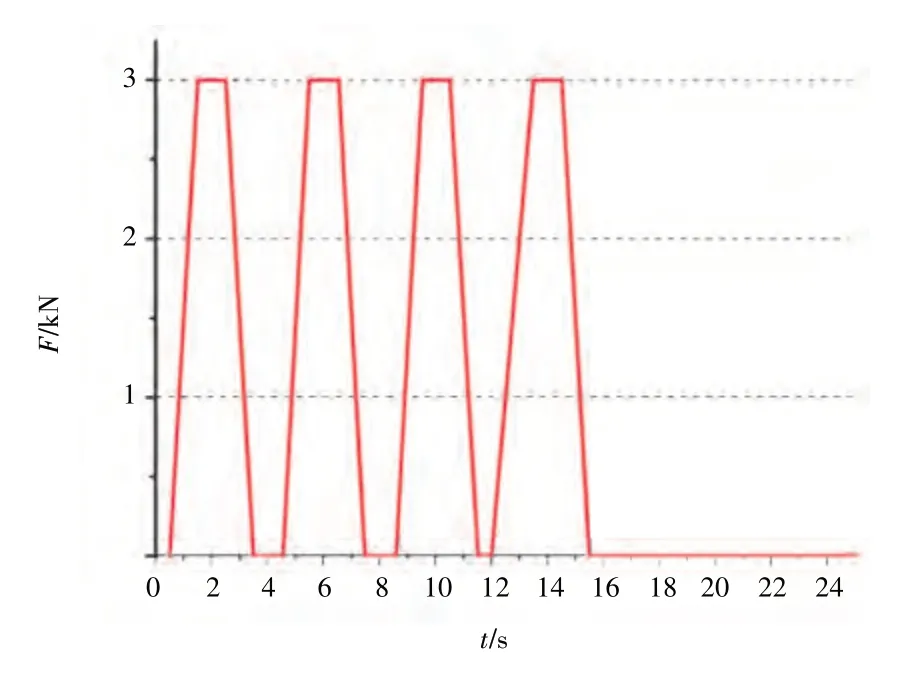

在进行碰摩模拟分析时,碰摩力及碰摩时间的设置决定了瞬态响应的大小。为了确定碰摩力的大小,首先开展了静态拉伸试验,通过液压作动筒在叶片尾缘突然施加周向作用力,方向由叶盆侧指向叶背侧,前缘轴向位移随静态拉力的变化关系如图10所示。

图10 前缘轴向位移随静态拉力的变化关系

从图中可见,叶片前缘的位移与拉力呈线性关系。然而叶片与机匣碰摩后存在一定的冲击效应,叶片与基体碰摩的碰摩力是叶片与涂层碰摩力的2 倍以上[11,13]。拉伸试验中3 kN 的拉力即可使叶片前缘产生轴向向前10 mm左右的位移,考虑叶片与机匣基体碰摩会产生至少2 倍的冲击效应,转静子叶片的热态间隙则会不足,进而导致转静子叶片轴向碰摩。因此,将碰摩力设置为3 kN。同时,根据转子叶片损伤数量和叶片转速,碰摩时间设置为2 ms,结合叶尖尾缘损伤痕迹,判定叶片发生了多次碰摩,设置碰摩载荷谱如图11 所示,在碰摩模拟分析时考虑了预应力和几何非线性的影响。

图11 碰摩载荷谱

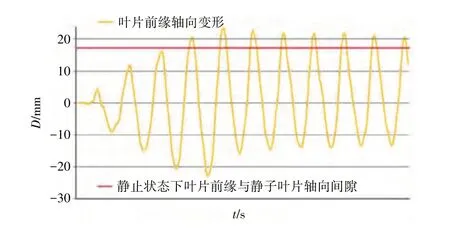

3.2 碰摩模拟响应分析

通过碰摩模拟瞬态分析,得到了叶尖尾缘受到3 kN碰摩力的冲击作用下叶尖前缘的轴向变形情况,如图12 所示。从图中可见,在叶尖尾缘与机匣不断碰摩的过程中,叶型往复展开,在冲击载荷作用下,叶尖前缘轴向向前产生较大变形,最大变形量达到20.2 mm,超出了静止状态下转子叶片与上游静子叶片的轴向热态间隙,转子叶片叶尖前缘与上游静子叶片尾缘发生轴向碰摩。

图12 碰摩力为3 kN时叶片前缘位移随时间的变化曲线

3.3 转静子叶片碰摩行为分析

综合上述分析,得到了试验件系统在进入喘振后,转子叶片受到喘振载荷冲击时的碰摩行为:

(1)在喘振载荷振荡冲击作用下,叶片尾缘向后产生较大变形;同时由于风扇功耗降低,转速快速升高并超出之前的磨合试车转速,使转子叶尖尾缘轴向向后变形;轴向力反向使尾缘进一步后移而超出机匣涂层覆盖区域;

(2)由于风扇机匣为收敛通道,叶尖尾缘轴向位置的变化使叶尖径向间隙进一步减小,使转子叶尖尾缘与机匣基体反复碰撞,在产生的冲击载荷作用下,转子叶片产生向前的变形,与上游静子叶片发生轴向碰摩故障。

4 结束语

本文通过模拟分析得出碰摩故障发生的原因为:叶片在喘振冲击影响下先与机匣基体碰摩,反复振荡后与上游静子叶片碰摩。

为避免航空发动机在喘振后叶片发生碰摩,在进行风扇叶片工程设计时,应在如下方向进行改进:

(1)对于气动负荷较大的转子叶片,其上方的机匣流道倾角不应过大,避免因流道变化剧烈带来的径向间隙大幅减小。

(2)合理设置耐磨涂层的长度,避免因喘振等因素造成叶尖与机匣基体碰摩。

(3)喘振时产生的冲击能量较大,对整个试验件系统都会产生明显影响,应及时退喘,并减小支点轴向力,避免轴承轻载反向。