一种高温合金中常见冶金缺陷及其形成机制分析

朱勤天,史志文,李乐松,朱 贺

(1.北京钢研高纳科技股份有限公司,北京 100081;2.中国机械总院集团 北京机电研究所有限公司,北京 100081;3.钢铁研究总院,北京 100081)

高温合金是制造现代航空发动机、航天火箭发动机和各种工业燃气涡轮发动机的重要金属材料。目前在先进的航空发动机中,高温合金用量所占比例高达50%以上。随着我国先进航空发动机定型批产,载人航天工程顺利实施,重型燃气装备舰船,大型烟气轮机在石化工业广泛应用,我国对高温合金产品的需求日益增长[1]。

冶金缺陷是国际公认的高温合金共性技术难题,高温合金中常见的冶金缺陷包括超声波探伤单显(本质为夹杂物聚集导致内部开裂)、黑斑、白斑等,其中黑斑和白斑可以通过成品材的低倍检验进行控制,超声波探伤可以发现由于夹杂物聚集导致成品材出现内部裂纹而造成的单显[2]。高温合金中的冶金缺陷对于材料的后期加工和服役存在致命的风险。例如,2016年美国某航班由于高温合金中的“白斑”缺陷导致涡轮盘爆裂,险些造成严重人员伤亡[3]。

针对高温合金中的冶金缺陷,国外基于长期的材料与工艺研究,以及健全的工业体系支撑,已能做到可靠的预防,并利用超声波探伤技术在锻制棒材上对各类冶金缺陷进行可靠的识别[4-8]。而国内在工业生产条件下控制冶金缺陷方面与国际水平存在较大差距,需要进一步开展相关工作[9-12]。本文列举了一种高温合金中常见的冶金缺陷-脏白斑,并分析了其形成机制和预防措施,可对冶金缺陷的有效控制提供一定的理论指导。

1 研究方法

试验样品取自国内某冶金厂的高温合金棒材低倍片,该低倍片在腐蚀后发现一处长15 mm左右裂纹。在裂纹区域取样后进行机械磨抛,利用金相显微镜(OM)观察了裂纹宏观形貌,将试样腐蚀后观察裂纹区域晶粒组织特征。

为进一步分析缺陷处微观组织和第二相特征,利用场发射扫描电镜(SEM)和能谱仪(EDS)对裂纹区域微观组织及第二相类型进行分析,并对缺陷周围区域进行面扫描,明确了缺陷处元素宏观分布情况和第二相类型。

2 分析结果及讨论

2.1 缺陷宏观形貌

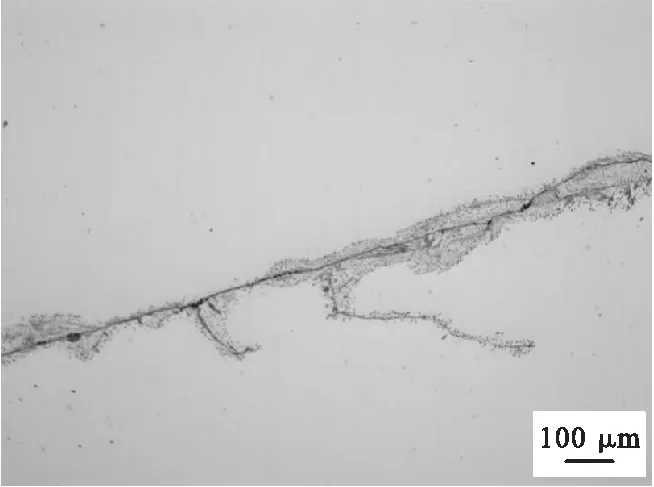

将试样经机械磨抛后,在金相显微镜下观察,裂纹宏观形貌如图1所示。裂纹沿一条主线延伸,长度约15 mm,同时存在部分侧枝。

图1 裂纹宏观形貌

2.2 缺陷处微观组织

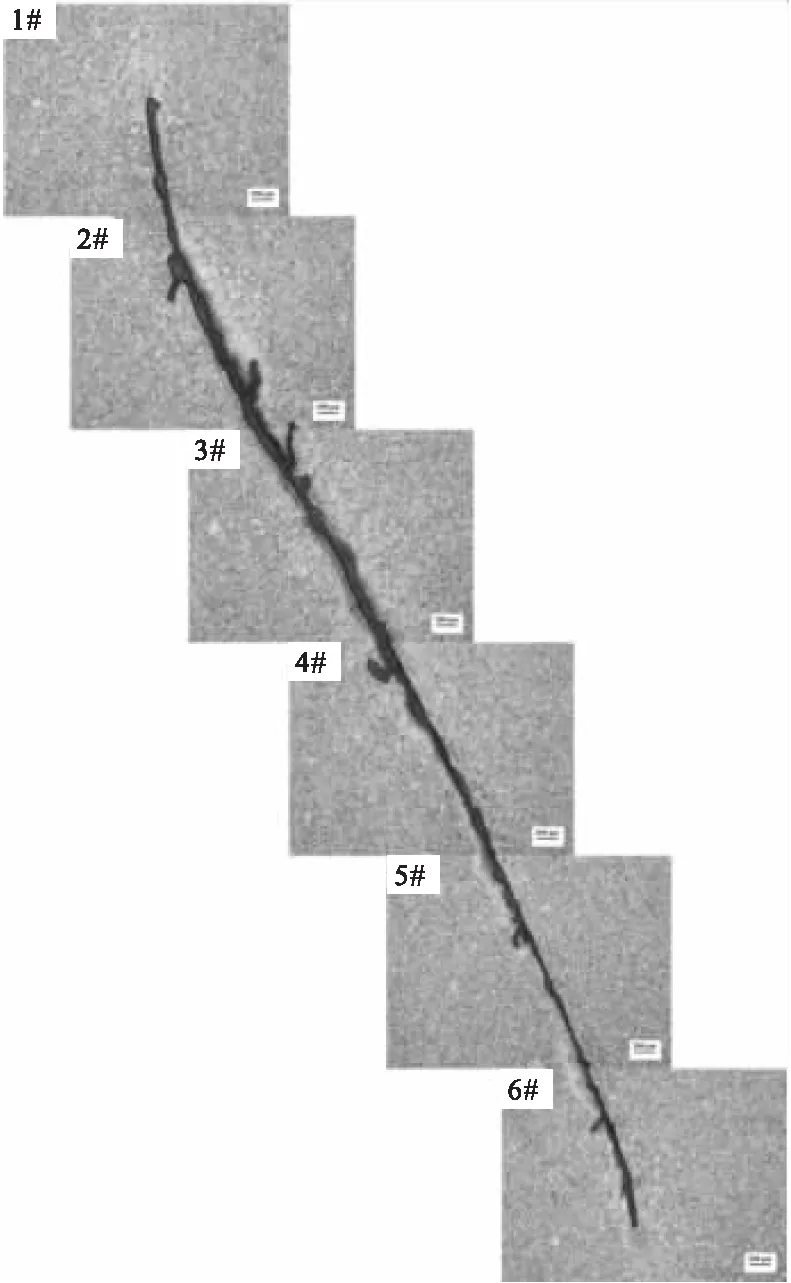

将金相试样腐蚀后,裂纹处微观组织全貌如图2所示。可见,1#图片中裂纹周围晶粒尺寸无明显异常,2#图片裂纹右侧晶粒偏大;3#图片裂纹两侧晶粒偏大,4#、5#、6#图片裂纹左侧均出现不同程度的粗晶。

图2 裂纹处微观组织全貌

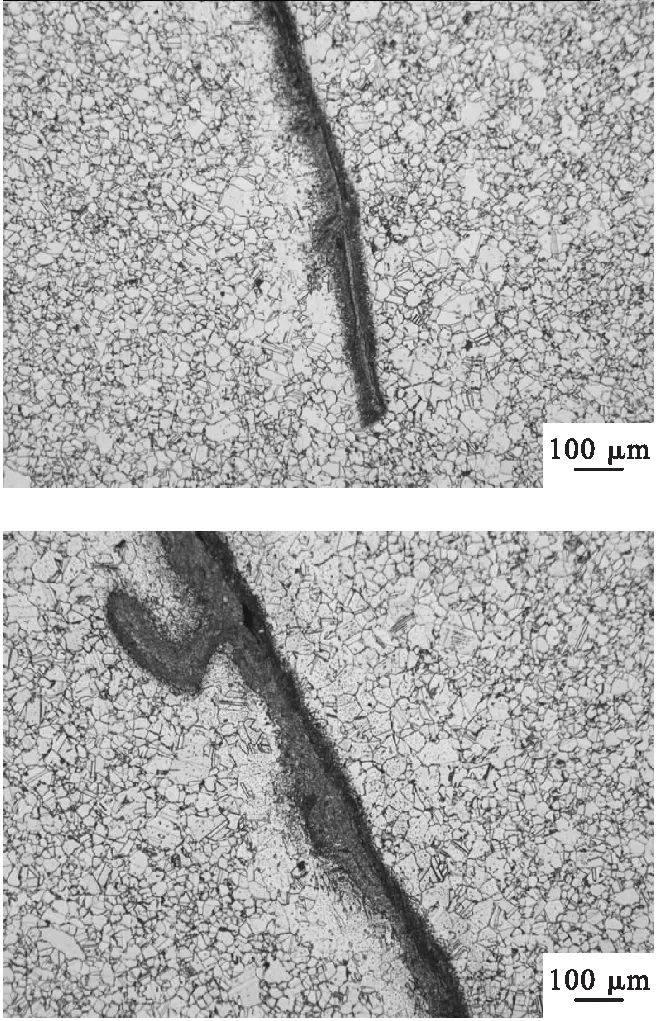

将裂纹区域放大到200倍后观察,如图3所示。可明显发现,近裂纹区域晶粒粗大,晶粒度约为4~5级;远离裂纹的正常组织为均匀细晶,晶粒度为8~10级。

图3 裂纹区域晶粒组织

2.3 缺陷处第二相

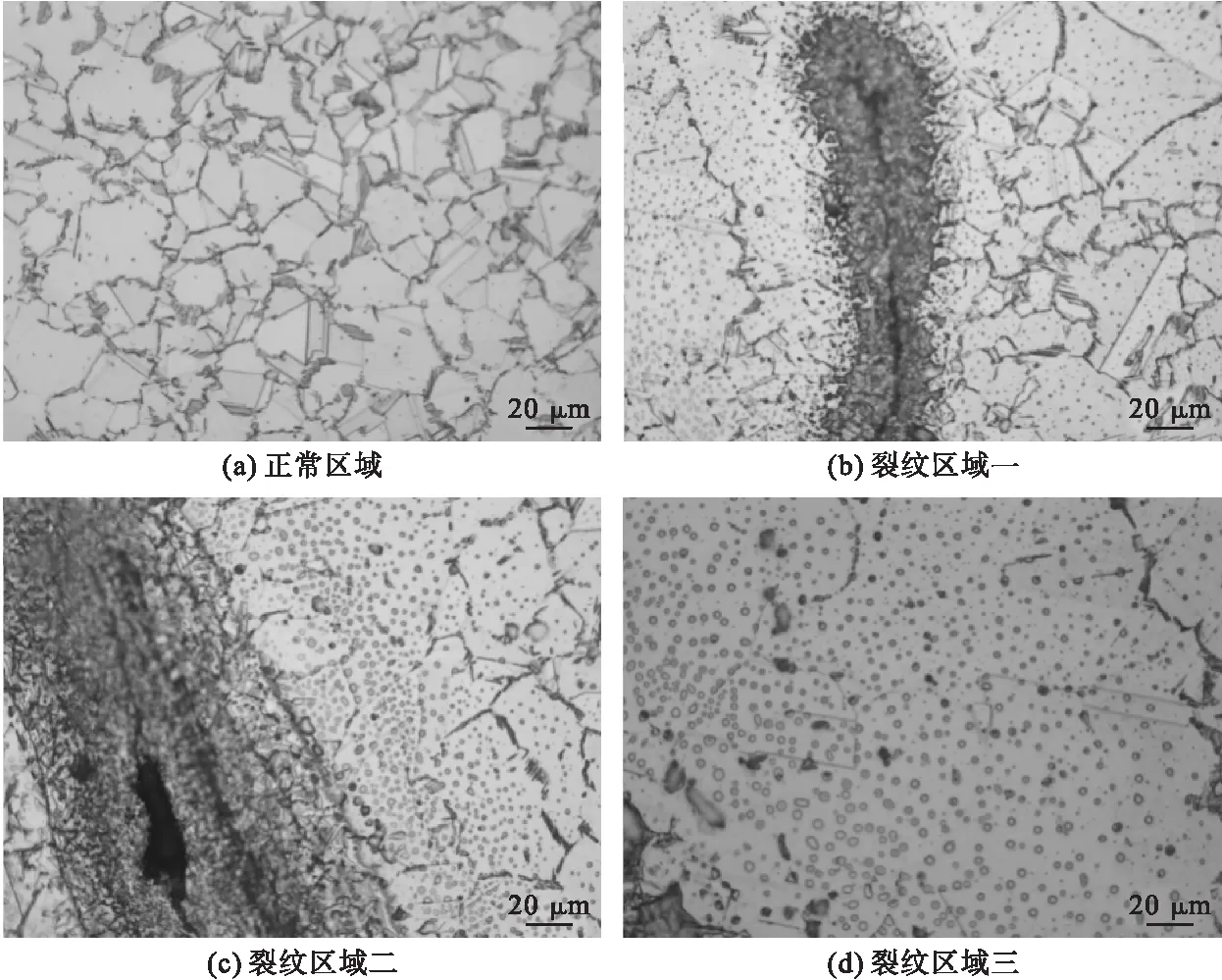

试样正常区域和裂纹处第二相情况如图4所示。其中图4(a)为正常区域,无明显第二相。图4(b)~图4(d)为裂纹区域,存在大量球形及不规则形状第二相,且随着与裂纹距离增加,第二相逐渐减少。

图4 正常区域和裂纹处第二相情况

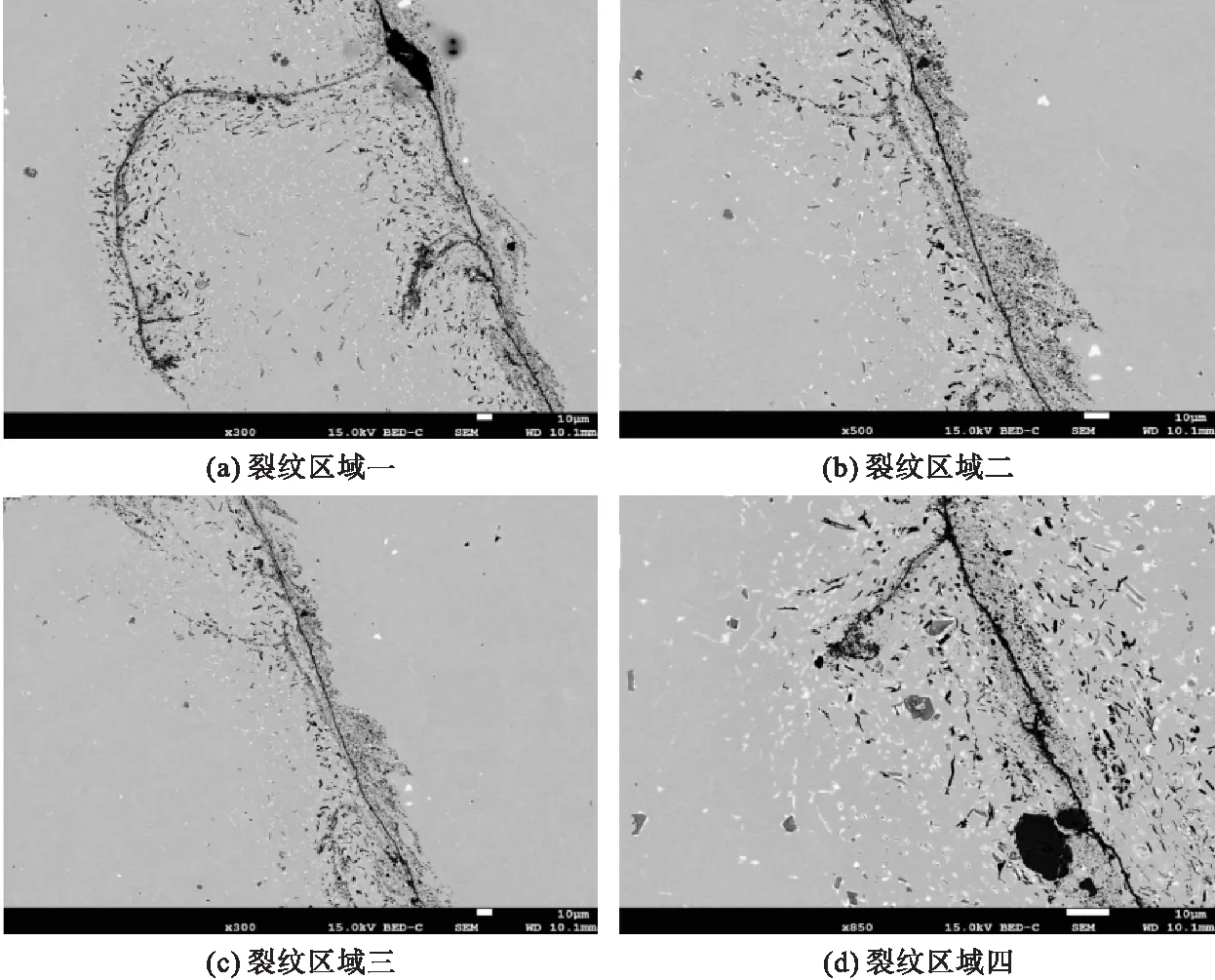

利用场发射扫描电镜(SEM)在背散射条件下观察了裂纹区域,如图5所示。裂纹处富集了大量白亮色的第二相和黑色、灰色第二相。随着与裂纹距离的增大,第二相数量逐渐减少。另外,白亮色第二相和黑色、灰色第二相有明显伴生关系,黑色、灰色第二相容易成为白亮色第二相的形核核心。

图5 背散射条件下裂纹区域第二相情况

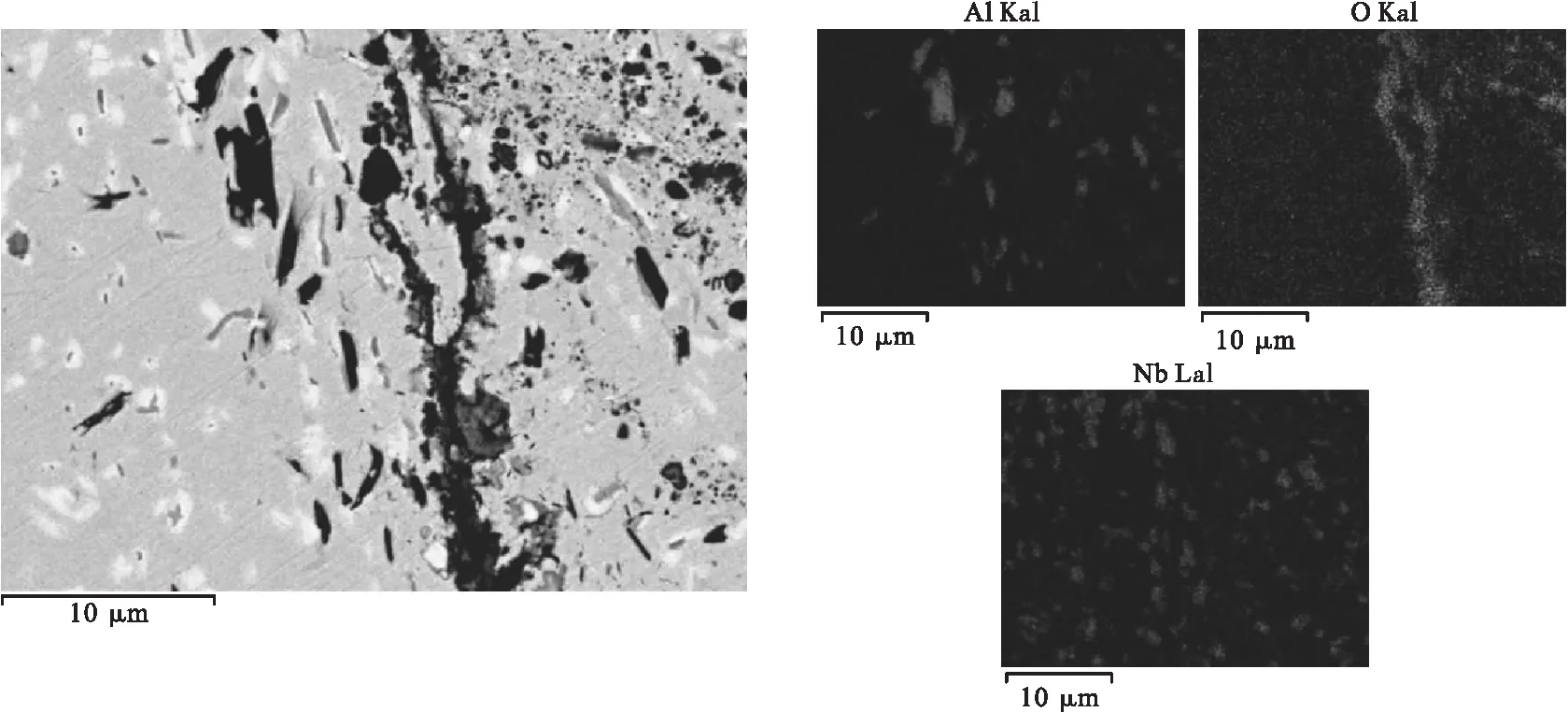

利用场发射扫描电镜分析了裂纹区域元素分布情况,结果如图6所示。裂纹处黑色团簇状、块状、长条状第二相为Al2O3夹杂物,以Al2O3夹杂物为核心形成的白亮色第二相为富Nb的析出相。

图6 裂纹处第二相面扫描

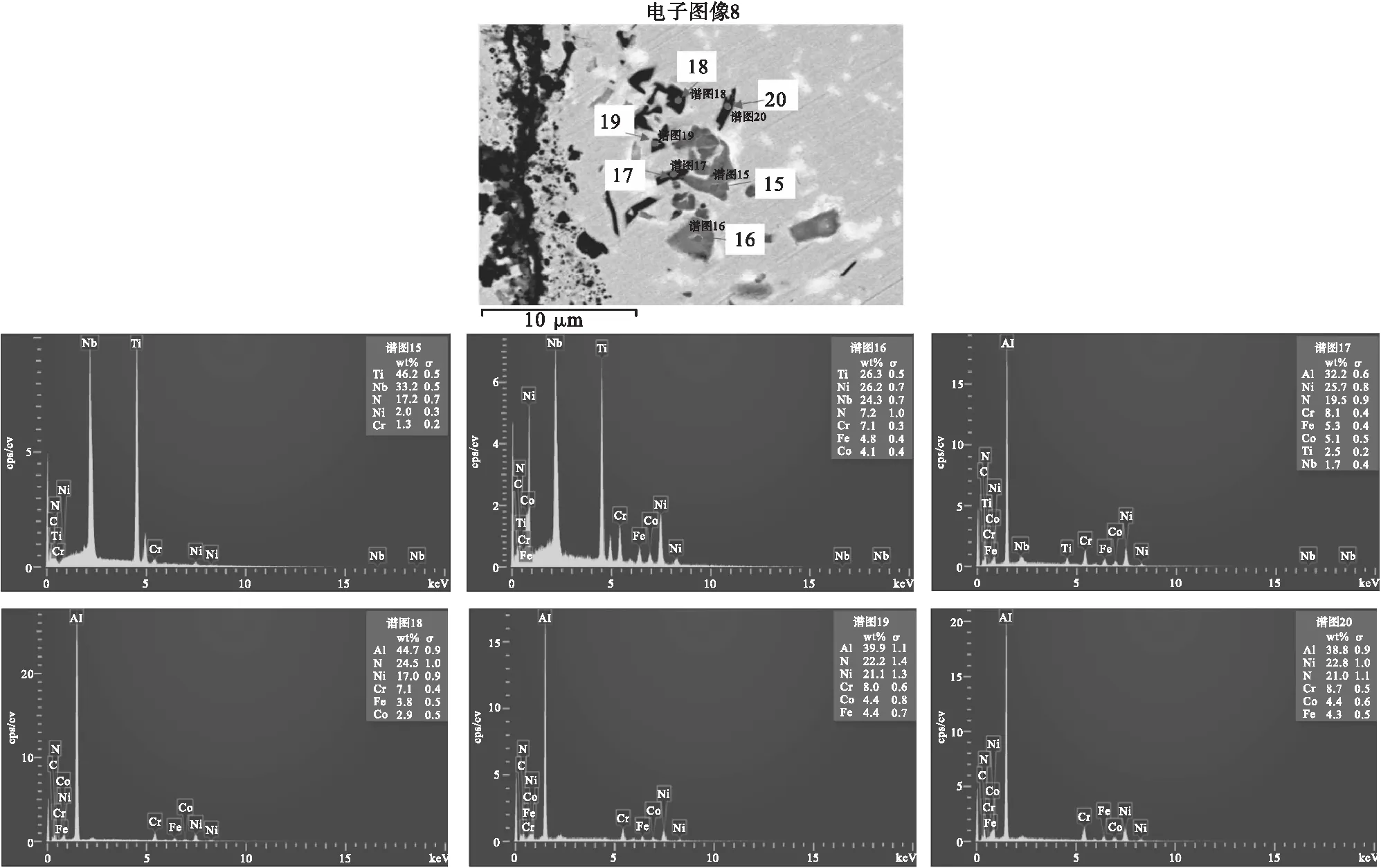

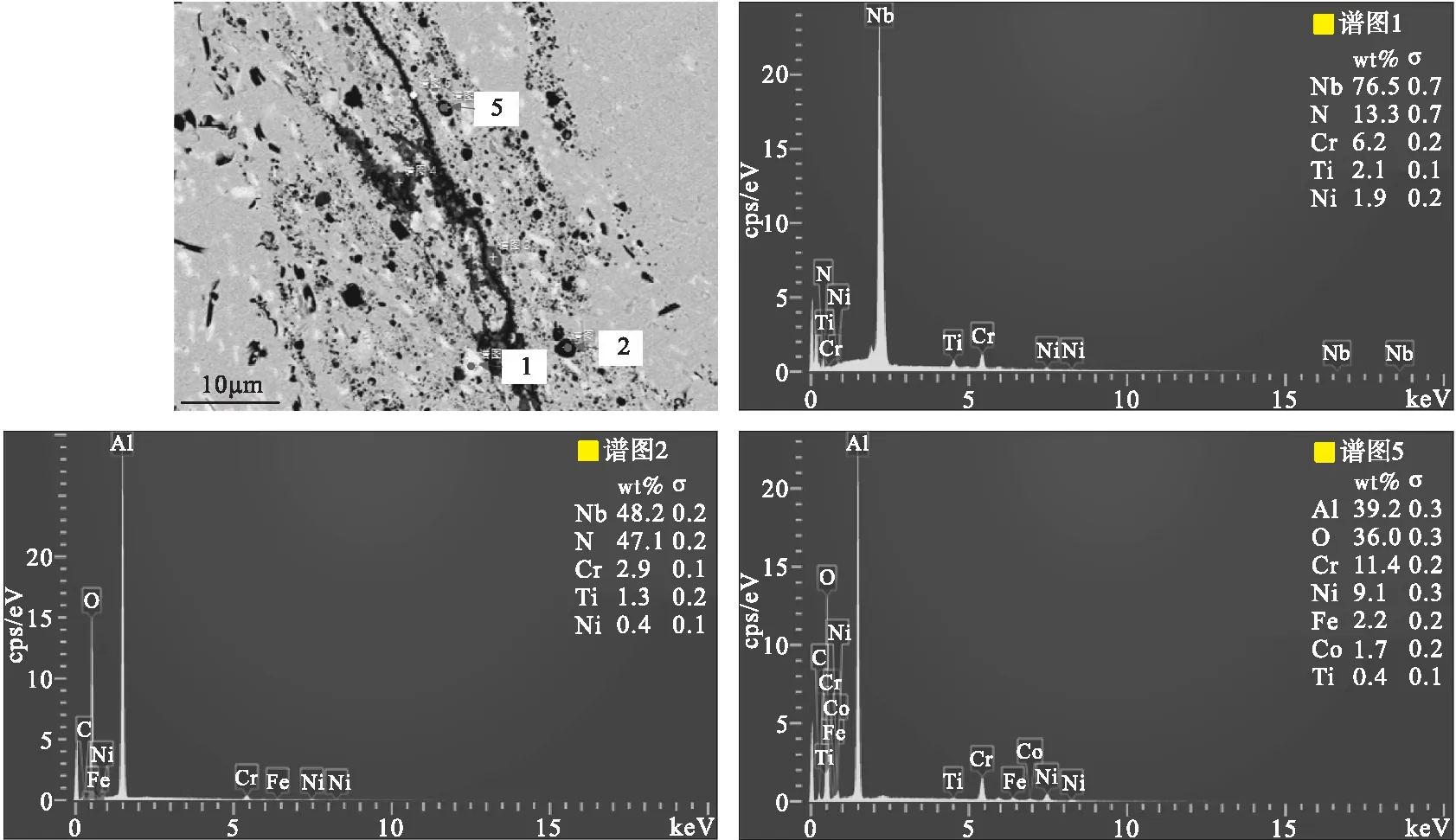

裂纹区域典型第二相的成分如图7、图8所示。其中,图7中灰色第二相(15、16)为(Nb, Ti)N;黑色第二相(17、18、19、20)为AlN;图8中白亮色第二相(1)为NbN,黑色球形第二相(2、3)为Al2O3。综上,裂纹区域主要富集了大量黑色的Al2O3、AlN夹杂物,灰色的(Nb, Ti)N以及以Al2O3或AlN为核心的白亮色NbN。

图7 典型第二相成分(1)

图8 典型第二相成分(2)

2.4 缺陷类型判断及形成机制分析

根据裂纹区域异常粗晶组织且富集大量Al2O3、AlN、NbN等第二相推断,该缺陷为高温合金中的脏白斑。白斑是高温合金冶炼过程中容易形成的冶金缺陷,该类缺陷一旦形成,通过均匀化处理、热变形、热处理都无法消除[13]。由于白斑处贫Nb、Ti等元素,热加工过程中析出相较少,无法有效钉扎晶界,导致白斑处晶粒组织比基体晶粒粗。

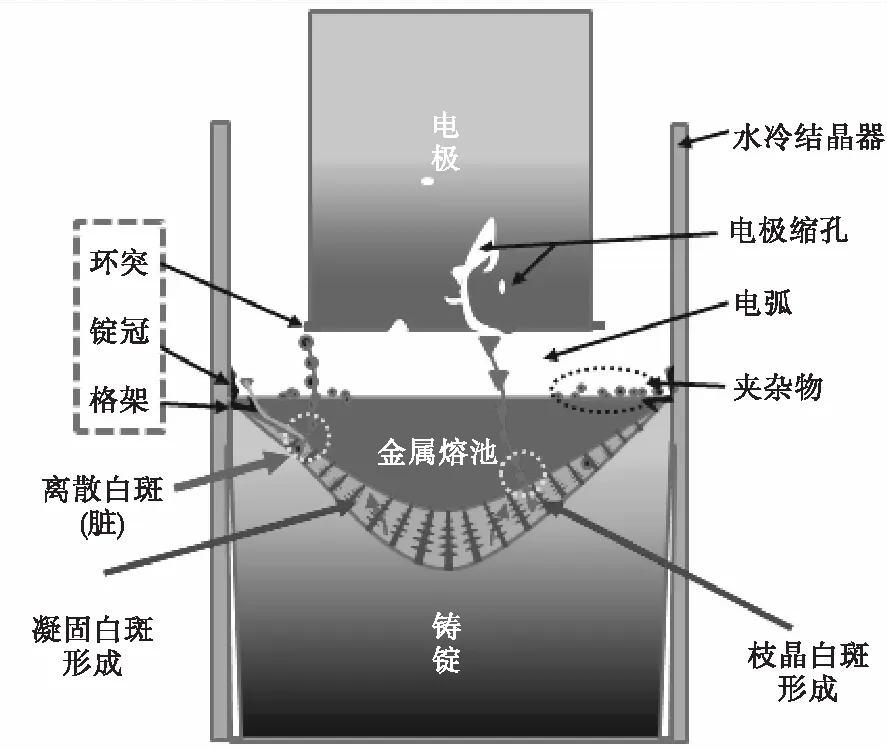

本次试样中脏白斑形成机制如图9所示:真空自耗熔炼时,电极棒有缺陷或真空度波动时,熔炼过程中电弧不稳定,将喷溅或挥发的环突、锭冠、格架等贫Nb、Ti元素的金属扫落入金属熔池,或电极棒中心有裂纹、缩管,造成中心贫Nb、Ti元素的树枝干部位的金属落入熔池。这些扫落入熔池的金属携带着金属熔池表面或结晶器壁上的大量夹杂物,凝固时被截留在凝固前沿,形成了负偏析的白斑缺陷。

图9 脏白斑形成机制

2.5 缺陷预防措施分析

根据脏白斑的形成机制,提出以下预防、控制措施:

(1)提高电极质量。自耗电极质量是防止出现白斑的关键因素。电极中存在缩孔可导致电弧不稳,发生偏弧、边弧等异常现象。电极中的残余应力也可导致冶炼过程中电极热裂,发生电极掉块。另外,电极表面质量也容易对电弧产生影响。因此,自耗电极应致密、残余应力低且表面质量良好。

(2)控制合理的弧间距。弧间距是保证电弧稳定的关键因素之一,弧间距不合理会导致爬弧、边弧等异常现象,增加了白斑形成概率。另外,研究表明,电极中枝晶脱落高度也是影响白斑形成的重要因素,脱落高度越大,脱落枝晶进入糊状区的速度越快,枝晶来不及溶解直接凝固形成白斑缺陷的概率越大[14]。因此,针对特定高温合金,设计合理、稳定的弧间距可降低白斑出现概率。

(3)适当增加电极熔速。熔速过低时,由于金属熔池较浅,锭冠、格架等组织落入金属熔池后来不及熔化而直接凝固,形成白斑的倾向较大。因此,在不产生黑斑的前提下,适当增加电极熔速,使金属熔池深度增加,可以降低白斑出现概率。

(4)规范真空自耗锭头尾切除工艺。由于真空自耗生产过程中,起弧和补缩区域电弧稳定性较差,极易产生白斑缺陷,因此应合理规范头尾切除量,保证电弧不稳定区域的可靠切除,降低白斑遗传到后续工艺概率。

(5)开发“数据驱动的智能化冶金缺陷控制系统”。白斑缺陷在高温合金中的形成机制与来源较为复杂,诱导因素存在多场耦合,关键判据尚未完全掌握,控制和识别难度高,因此仅靠传统工艺优化和试错性试验很难有效避免。针对以上技术难题,以ATI,Haynes International,INC为代表的国外高温合金企业通过40多年的冶金数据积累,较早地将智能制造理念融入生产,通过冶金数据库、冶炼工艺控制软件包以及信息化、智能化等技术手段,打造了数据驱动的智能化冶金缺陷控制系统,有效降低了冶金缺陷出现概率。我国应建立特种冶炼数据库,利用大数据及智能化技术手段,提高冶金缺陷预报、识别和控制水平。

3 结 论

本文分析了一种高温合金中常见的冶金缺陷,根据缺陷区域异常粗晶组织且富集大量Al2O3、AlN、NbN等第二相推断,该缺陷为脏白斑。该类缺陷的形成机制主要是真空自耗熔炼时,电极棒有缺陷或真空度波动时,熔炼过程中电弧不稳定,将挥发的锭冠、格架等贫Nb、Ti元素的金属扫落入金属熔池,落入熔池的金属携带着金属熔池表面或结晶器壁上的大量夹杂物,凝固时被截留在凝固前沿,形成了负偏析的白斑缺陷。根据其形成机制,提出了提高电极质量、控制合理的弧间距、适当增加电极熔速、规范真空自耗锭头尾切除工艺、开发“数据驱动的智能化冶金缺陷控制系统”等切实可行的预防措施,对该类冶金缺陷在工程实践中的有效控制提供了理论指导。