基于DCS自动化控制系统的合成氨工艺研究

刘 恩

(天华化工机械及自动化研究设计院有限公司,兰州 730060)

合成氨是一种重要的化工原料,在农业、化肥、医药等领域具有广泛的应用。为了提高合成氨工艺的效率、稳定性和安全性,自动化控制系统成为关键技术之一。DCS(分散控制系统)自动化控制系统以其分布式控制、灵活性和高度集成的特点,已经成为合成氨工艺中常用的控制手段。通过在合成氨工艺中引入DCS 系统,可以实现对关键参数和环节的精确控制和优化调节,提高工艺的稳定性和效率。

1 合成氨工艺概述

1.1 合成氨的生产过程和原理

合成氨是通过将氮气(N2)和氢气(H2)在一定条件下催化反应而得到的化合物,其生产过程主要基于哈伯-博仑过程。该过程中,氮气和氢气在高温(400℃~500℃)和高压(150 atm ~300 atm)条件下经过催化剂的作用,发生氮氢气体的结合和释放,最终生成合成氨。

化学反应方程式:N2+ 3H2→ 2NH3

合成氨的生产过程一般包括以下几个步骤:

氮气和氢气净化:通过各种净化设备,去除氮气和氢气中的杂质,确保反应物的纯度和质量。

压缩和供气:将净化后的氮气和氢气分别压缩到所需的工艺压力,并按照一定的比例供应给合成氨反应器。

催化反应:在合成氨反应器中,通过加热和催化剂的作用,使氮气和氢气发生反应,生成合成氨,催化剂通常采用铁、铑或镍基催化剂。

分离和纯化:将反应后的气体混合物经过冷却和减压处理,使氨气(NH3)液化,然后进行分离和纯化,得到高纯度的合成氨。

合成氨工艺的原理基于氮气和氢气的化学反应,并受到温度、压力、催化剂和反应物质量比等因素的影响。在工艺设计和操作中,需要考虑如何优化反应条件,提高反应转化率和选择合适的催化剂,以实现高效、稳定和经济的合成氨生产[1]。

1.2 合成氨工艺的基本流程和关键步骤

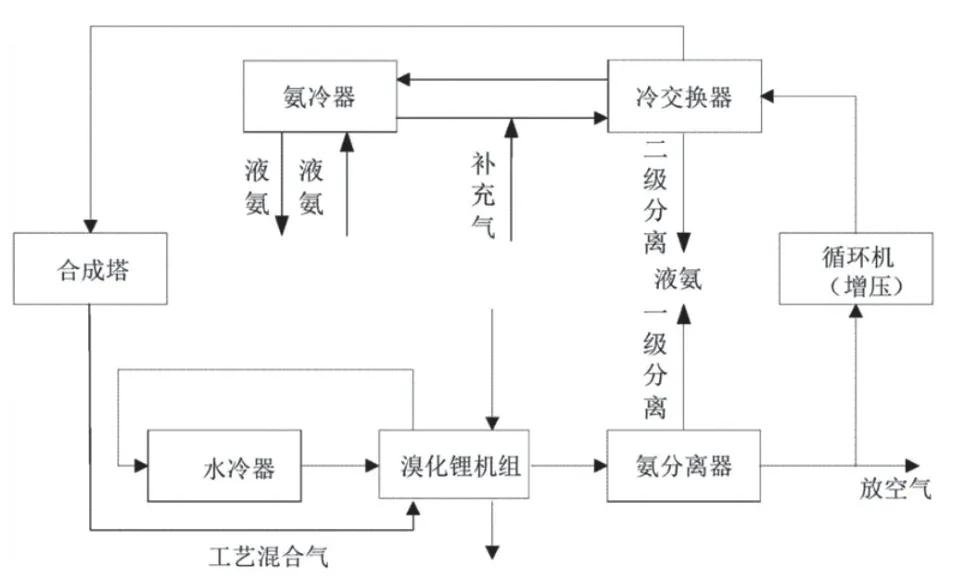

合成氨工艺是一个复杂的过程,包括多个关键步骤,每个步骤都对合成氨的产率和质量有重要影响。合成氨工艺的基本流程和关键步骤如图1 所示。

图1 合成氨的工艺流程Fig.1 Process flow of synthetic ammonia

氮气和氢气的净化和供应:氮气和氢气作为反应物,需要经过净化处理,去除其中的杂质和不良成分,净化后的氮气和氢气按照一定比例供应给合成氨反应器。

压缩和预热:净化后的氮气和氢气被分别压缩到合成氨反应所需的压力。同时,它们也需要通过预热设备,提高其温度,以促进后续的反应过程。

反应器和催化剂:氮气和氢气进入合成氨反应器,反应器内部通常装有催化剂,如铁、铑或镍基催化剂。催化剂的作用是提高反应速率和选择性,促使氮气和氢气发生反应生成合成氨。

冷却和分离:反应后的气体混合物通过冷却设备,使氨气液化。然后,通过减压操作,将液氨与未反应的氮气和氢气进行分离。

氨气的纯化和贮存:分离出的氨气需要经过进一步的纯化处理,去除残留的杂质和不纯物质。然后,纯净的氨气可以被储存和输送到需要的地方。

在整个合成氨工艺中,控制温度、压力和反应物质量比是关键的操作参数。同时,催化剂的选择、反应器的设计和操作条件的优化也对合成氨的产量和质量具有重要影响。通过合理的工艺设计和操作控制,可以实现高效、稳定和可持续的合成氨生产。

2 DCS自动化控制系统的基础知识

2.1 DCS系统的定义和特点

DCS 系统是一种应用于工业自动化领域的控制系统,采用分布式架构,将控制和监控功能分散到多个地点,并通过通信网络进行数据交换和协调。其特点包括分布式结构,由多个控制单元组成,每个单元负责监控和控制特定设备或过程,使系统更加灵活、可靠和可扩展。尽管分布式DCS 系统可以通过网络进行集中管理,中央控制室可以对各个单元进行监控、调整和协调,实现高协同性和一体化程度。系统通常采用冗余配置,引入备用元素以提高可靠性和稳定性,并具备处理多种传感器信号和控制各种设备的能力,监测和控制多个过程参数,如温度、压力、流量和液位[2]。

2.2 DCS系统的组成和工作原理

DCS 系统由控制器、通信网络、输入输出模块和人机界面等主要组成部分构成。控制器是系统的核心部件,负责接收和处理传感器信号,并根据设定的控制策略对执行器进行控制。通信网络实现各个控制单元之间的数据交换和通信。输入输出模块连接传感器和执行器,将信号转换为数字或模拟信号,并与控制器进行数据传输。人机界面提供操作人员对系统进行监控和操作的功能。

DCS 系统的工作原理是:传感器测量工艺参数并将数据传输给控制器,控制器根据设定的控制策略对执行器进行控制。同时,通过通信网络将数据传输给其他控制单元进行协调和集中管理。人机界面实时显示工艺参数和系统状态,操作人员可以监控、调整和控制系统,实现对工艺过程的全面管理和控制。这样的系统架构和工作原理使DCS 系统能够实现高度集成、灵活性、可扩展性以及实时数据采集和分析,提高工艺过程的效率和安全性。

3 基于DCS的合成氨工艺控制策略

3.1 合成氨工艺中的关键控制环节和参数

在合成氨工艺中,存在一些关键的控制环节和参数,对于实现高效、稳定和安全的合成氨生产至关重要。这些控制环节和参数主要包括以下几点:

反应器温度控制:合成氨反应器温度是一个关键参数,它对反应速率、氨产率和产品质量具有重要影响。合成氨工艺通常在高温高压条件下进行,需要控制反应器温度在适宜的范围内。工艺特点是合成氨反应是一个放热反应,温度的控制需要防止过热和温度过高引发副反应。DCS 控制系统可以通过实时监测反应器温度,并通过控制器对加热、冷却和废热回收系统进行调节,以维持反应器温度在合适的范围内。

压力控制:合成氨工艺通常在高压下进行,合适的压力有利于提高氨的产率和反应速率。工艺特点是压力对反应平衡和氨的溶解度具有影响,需要精确控制。DCS 控制系统可以监测并控制进料流量、气体排放和循环气体的调节,以维持稳定的工艺压力。

氮氢比控制:氮氢比是合成氨反应中的重要参数,它影响氨的产率和能耗。工艺特点是氮氢比需要在适宜的范围内控制,过高或过低都会影响工艺经济性。DCS 控制系统可以监测氮气和氢气的供应比例,并通过控制器对供气流量进行调节,以维持最佳的氮氢比值。

催化剂循环控制:合成氨工艺中使用催化剂促进反应,催化剂的活性和稳定性对工艺性能具有重要影响。工艺特点是催化剂需要定期添加、分离和再生,要求精确地控制。DCS 控制系统可以监测催化剂浓度、循环液流量和再生系统等参数,并通过控制器对添加、分离和再生过程进行调节,以保持催化剂的活性和稳定性[3]。

3.2 DCS系统在合成氨工艺中的应用案例

DCS 的典型案例就是在合成氨工艺中应用DCS 系统进行氨合成反应的温度和压力控制。

在合成氨工艺中,温度和压力是关键的工艺参数,对反应的速率和选择性有着重要影响。合成氨反应是一个放热反应,反应器内需要保持适宜的温度和压力条件以获得高效的氨合成。DCS 系统在这个过程中发挥着重要的作用。

首先,DCS 系统通过连接传感器和控制器,实时监测反应器的温度和压力。传感器将温度和压力数据传输给控制器,控制器对数据进行处理和分析。

基于工艺特点,DCS 系统可以根据设定的控制策略对加热、冷却和废热回收系统进行调节,以维持反应器温度在合适的范围内。当温度过高时,DCS 系统可以通过控制冷却系统降低温度;当温度过低时,可以通过控制加热系统提高温度。这种精确的温度控制有助于避免过热和温度过高引发副反应,并提高反应效率和产品质量。

同时,DCS 系统还可以监测进料流量、气体排放和循环气体的调节,以维持稳定的工艺压力。通过实时调节供气流量,DCS 系统能够确保工艺压力在设定的范围内,保持反应平衡和氨的溶解度,提高生产效率。

此外,DCS 系统还可以进行数据采集和分析。通过采集和记录温度、压力和其他工艺参数的数据,DCS 系统可以实时监测工艺状态并进行数据分析。这有助于工艺工程师了解反应器运行情况、检测异常和优化控制策略,提高工艺安全性和效率。

3.3 基于DCS的合成氨工艺控制策略优化

根据合成氨工艺的特点和DCS 系统的控制功能,优化合成氨工艺的控制策略可以采取以下措施:

多变量控制策略:利用DCS 系统的多变量控制功能,建立合成氨工艺的数学模型,并采用协调控制算法对多个关键参数进行联合调节。通过综合考虑温度、压力、流量等参数之间的相互影响,优化反应速率和选择性。例如,在控制温度的同时,调节气体流量和压力,以实现更高的产量和更好的产品质量。

高级控制应用:利用DCS 系统的高级控制功能,如模型预测控制(MPC),建立准确的合成氨工艺模型。通过预测和优化算法,实现对关键参数的精确调节。MPC 可以考虑非线性响应和多变量耦合效应,优化控制策略,并自动根据实时工艺数据进行调整,以实现更高的工艺效率和稳定性。

实时数据分析与反馈:DCS 系统实时采集和分析合成氨工艺的关键参数数据。利用趋势分析和报警功能,工程师可以及时发现潜在问题,并优化控制策略。通过监测工艺条件的波动和进料组成的变化,及时调整控制参数,确保工艺稳定运行和产品质量的一致性。

故障诊断与自动切换:DCS 系统具备故障诊断和自动切换功能。当某个设备或部件发生故障时,系统能够自动切换到备用设备或工作模式,确保合成氨工艺的连续运行和安全性。同时,系统可以提供故障诊断信息,帮助工程师快速定位和修复故障,减少停工时间和生产损失[4]。

综合利用DCS 系统的多变量控制能力、高级控制功能、实时数据分析和故障管理特点,合成氨工艺的控制策略可以得到优化。这将提高工艺效率、产品质量和安全性,降低能耗和原材料消耗,从而增强工艺的经济性和竞争力。

4 DCS自动化控制系统的优势与挑战

4.1 DCS系统的技术优势

首先,DCS 系统的高度集成性和灵活性使其能够满足复杂工业过程的要求。通过集成多种控制功能和应用程序,DCS 系统可以实现对整个工艺过程的全面管理和控制。其次,DCS 系统实现了实时监测和控制,能够实时采集、处理和分析工艺数据。这使得操作员可以及时发现异常情

况并采取相应措施,确保过程的稳定性和安全性。此外,DCS 系统通过网络通信和远程操作实现了远程监视和控制的能力。操作员可以从远程位置监控和控制工业过程,提高了操作的灵活性和便利性。最后,DCS 系统具备故障恢复和冗余配置功能,提高了系统的可靠性和容错能力。当一个控制单元发生故障时,其他冗余单元可以接管任务,确保系统的连续运行[5]。

4.2 DCS系统在合成氨工艺中可能遇到的挑战和解决方案

在合成氨工艺中,DCS 系统可能面临以下挑战:

1)复杂的过程控制

合成氨工艺涉及多个关联的变量和复杂的化学反应过程,对控制系统的要求较高。DCS 系统需要能够处理多变量控制、约束条件,以及非线性动态过程等挑战。

解决方案:采用高级控制策略,如模型预测控制(MPC)和多变量控制(MVC),结合合适的工艺模型和优化算法,提高控制系统的性能和鲁棒性。

2)快速响应和实时性要求

合成氨工艺中,对于温度、压力和流量等变量的实时监测和控制至关重要。DCS 系统需要具备高速的数据采集、处理和通信能力,以实现快速响应和实时控制。

解决方案:采用高性能的硬件设备和高速数据通信网络,确保实时数据的准确性和及时性。优化系统的采样周期和控制算法,提高响应速度。

3)系统可靠性和冗余配置

合成氨工艺对系统的可靠性和冗余配置要求较高,以保证连续运行和安全性。任何控制单元的故障都可能对生产过程产生重大影响。

解决方案:采用冗余配置的DCS 系统,确保备份控制单元能够自动接管任务,并实施故障恢复策略。进行定期的设备维护和故障诊断,提前发现和解决潜在问题。

5 结论与展望

基于DCS 自动化控制系统的合成氨工艺研究,可以提高工艺的效率、稳定性和安全性。未来的研究可以聚焦于优化控制策略和算法,结合人工智能和大数据分析等技术,实现智能化监测和控制。同时,加强数据和网络安全研究,关注工艺的绿色化、可持续化和智能化发展。这将推动合成氨工艺的可持续发展和工业生产的进一步提升。