浸润性材料用于含油废水处理的研究进展

梁友乾,骆文佳,侯 铎

(西北矿冶研究院,甘肃 白银 730900)

0 前 言

随着石油和天然气、化工、冶金、食品和医药等相关工业的日益发展,在工业生产中产生的含油废水造成了水体污染及相关问题,而人类的生存需要淡水资源[1-3]。因此,从含油废水中回收宝贵的淡水资源对于人类生活和工业过程的连续性至关重要。但是,由于油水的多样性和复杂性,油水分离工艺面临着诸多挑战。在油水分离工艺设计中,材料表面的浸润性影响其性能和应用,特别是在环境修复及原油泄漏中油水分离等领域的应用[4-7]。液体在其分离材料表面形成的接触角是表征浸润性的常用方法,现已发现并发展了几种测量方法,用于进一步确定和探索材料表面的浸润性[8]。一般来说,材料具有2 种类型的浸润性(亲水性和疏水性)。但是,当接触角小于10°或大于150°时,还可进一步将浸润材料分为超亲水性和超疏水性[9-11]。为了扩大浸润材料的实际应用和潜在性能,浸润性的改变已经成为当前研究的热点,并根据改性方法以及改性试剂及其修饰环境(如温度)开发了无机改性、有机改性和热改性等方法,分别通过无机离子、表面活性剂和升温来调节浸润性。一旦无机离子或表面活性剂进入亲油表面,由于吸附油的解吸作用,表面的浸润状态可能转变为亲水状态[12],但当表面活性剂沉积在未被污染的带电表面时,表面相互作用形成疏水相,使浸润性更加疏水[13,14]。此外,浸润性也随温度的升高而变化。超浸润表面通常采用涂层和纺丝方法[15]制备。通过这些方法可以实施各种浸润性改变,如亲水性改变和疏水性改变,它们分别在油水分离领域中发挥不同的作用。

浸润性材料在油水分离领域发挥着重要的作用,根据油水密度的不同,一般将不混溶的油水混合物分为轻油水混合物和重油水混合物2 种。用于分离不混溶油水混合物的膜/材料的孔径通常为10 ~100 μm。不混溶的油水混合物的分离可以通过表面除油(疏水)和除水(疏油)来实现[16]。然而,除油表面被认为适用于重油-水混合物。同样,除水表面适用于轻油-水混合物。由于高黏度通量的渗透,除油表面比除水表面有更多的表面污垢,这限制了除油表面在油水分离中的使用[17,18]。一般情况下,除水表面具有较大的渗透通量和分离效率。此外,由于渗透相黏度较低,除水表面能量消耗较小,主要由重力驱动。

乳化的油水混合物由于难以分离而被称为混相油水混合物[19]。这些混合物被分为不同的组:如根据成分(无表面活性剂和表面活性剂稳定),根据配方(油包水和水包油),根据液滴大小(微米和纳米)。分离这种混合物的难点之一是分离过程中所涉及的膜和材料必须具有大于20 μm 的孔隙。另一个难点是分散相具有渗透性。因此,需采用特殊的浸润性表面[20]。但是,要使加工过程连续快速,就必须有一定的孔隙尺寸。制备孔径小于分散相的多孔介质是常见的方法,但可能受压力驱动,消耗能量。生物膜/材料在油水分离中具有孔径可控性优势[9,21]。

在针对油/水混合物的分离材料中,浸润性材料得到了广泛的关注。本文重点介绍了浸润性材料应用含油废水处理的研究进展。首先,简要介绍了原油的性质和种类;其次,论述了油水分离浸润的基本理论。在此基础上,深入阐述了浸润性材料在含油废水处理中的应用情况,以期为更复杂的油/水混合分离材料的设计提供思路。最后,展望了浸润材料在含油废水处理中的应用前景。

1 原油的性质和种类

1.1 原油的组成

原油具有高黏性和非常复杂的化学成分。原油主要成分最常见的分为4 类:饱和烃、芳烃、树脂和沥青质。饱和烃是非极性分子,由烷烃和环烷烃组成,而芳烃由单芳烃或多芳烃形成[22]。一般来说,油的饱和度越高,黏度越低。树脂和沥青质都是极性的,都有多芳烃结构,它们都有很高的分子量。沥青质分子量通常在1 500~25 00 范围内,而树脂一般在500 ~1 000 之间[23],都具有较高的碳/氢比,并含有大量的杂原子(氮、氧和硫,以及一些金属元素),这些杂原子以基团的形式存在于芳香烃中,如氨基、羧基和羟基[5,24]。这些基团通常通过氢键或偶极子相互作用结合在一起,产生巨大的内聚力和巨大的内摩擦,在某种程度上解释了原油的高黏度。原油黏度高是分离过程中造成物料污染、产量降低、分离效率不理想的主要原因。

1.2 原油的分类

(1)不互溶的混合物 不互溶的液体是指不能混合形成单相的液体。油水污染中普遍存在非互溶性油水,其分散液滴尺寸较大(>20 μm)。在原油开采和运输过程中,一旦发生原油泄漏,就会产生不互溶的油/水混合物。当涉及分离不互溶的油水混合物时,通常需要使用不同浸润性和化学成分的材料,这取决于含油的密度[25,26]。一般情况下,分离不互溶的油水混合物使用的是大孔径膜(几十到几百微米),孔径远远高于乳化的油水分离超滤膜。当处理重质油水混合物时,亲油材料比亲水材料更可取。然而,亲油膜的主要技术挑战是由于油的高黏度导致膜孔堵塞,降低了膜的使用寿命,并产生了二次污染等问题,需要进行后处理[27,28]。

(2)乳液混合物 在乳液体系中,第一相以小球体的形式分散在第二相中[9]。以球体形式存在的相通常被称为稀相或分散相,而形成连续相需要容纳分散相液滴的介质和表面活性剂共同存在,当油相和水相结合时就会形成乳状液。乳化剂的存在是乳化液形成的另一个重要因素。乳化剂的组成和数量在很大程度上决定了乳化液的类型和致密性[29]。乳化剂的数量足够且种类多的油样可以产生稳定而致密的乳液。脂肪族和杂原子部分与油相和水滴处于平衡状态并形成乳液,原油乳液由复杂的胶体结构组成,液滴的尺寸在微米或纳米范围内(小于20 μm)。原油乳状液可根据分散相的性质进行分类:水包油乳状液(O/W 乳状液)是指油滴在水中,油包水乳液(W/O 乳液)是指油中的水滴。原油中大量的固体颗粒和天然表面活性剂,如环烷酸、沥青质、芳烃和树脂在乳液的形成和稳定中起着至关重要的作用[30]。不同类型的乳液中油和水的成分不同,这取决于原油的性质。已经注意到,W/O 乳液含水≤50%,而O/W 乳液含水≥80%。在某些特定条件下,油水乳状液的含水量可达≥20%[31]。

1.3 原油的黏度

原油的黏度比普通油高得多。此外,高黏度导致油/水混合物分离过程中膜孔容易堵塞。因此,了解和考虑影响原油黏度的因素是非常必要的。原油黏度是一些热力学和物理性质的函数,如其化学成分的类型和性质、压力、泡点压力、温度、石油比重、气体比重和气体溶解度[32,33]。原油的化学成分是决定原油黏度等级的内在因素,是原油黏度的主要影响因素。一般来说,原油的平均分子量越高,黏度越高。例如,大分子化合物(沥青质)的存在导致原油液体层中分子的内摩擦增加,从而增加了原油的黏度。另一方面,一些外部因素(温度、压力等)也会影响原油的黏度,当温度升高时,原油的黏度会降低[34]。

2 水和油的不同浸润状态

液体在固体表面上的浸润性和非浸润性是通过液体在固体-液体-空气界面表面上的接触角来判定的。接触角的产生主要是由固体和液体的界面表面能和表面张力决定,接触角的相对大小决定了粘结力和黏附力的相对强度[35]。在水环境下,水和油的不同浸润性、非浸润性和超浸润性状态的分类如图1 所示。如果水接触角(WCA)小于90°(θ≤90°),则该表面为亲水性,当WCA小于5°(θ≤5°),则该表面为超亲水性。在水-固-气界面,如果WCA大于90°(θ≥90°),则为疏水曲面;当WCA超过150°(θ≥150°),则为超疏水曲面。同样,在油-固-气界面上,采用同样的角度将曲面划分为亲油(θ≤90°)、超亲油(θ≤5°)、疏油(θ≥90°)和超疏油(θ≥150°)。因此,简而言之,浸润曲面是接触角小于90°,非浸润曲面是接触角大于90°[36-38]。

图1 水和油的不同浸润、非浸润和超浸润状态分类Fig.1 Classification of different wetting,non-wetting and super-wetting states of water and oil

3 超浸润和非浸润表面在油水分离中的应用

超疏水表面被发现在自然材料和生物表面的防水、集水、自洁、防污等方面起着至关重要的作用。受此启发,超疏水/亲水材料的应用近年来集中在含油废水的处理方面[4,25,39]。Gupta 等[40]开发了几种具有特殊浸润性的材料,用于分离不混相油水或乳化油水混合物,扩大了其在多样化环境下的应用范围。

3.1 分离机理

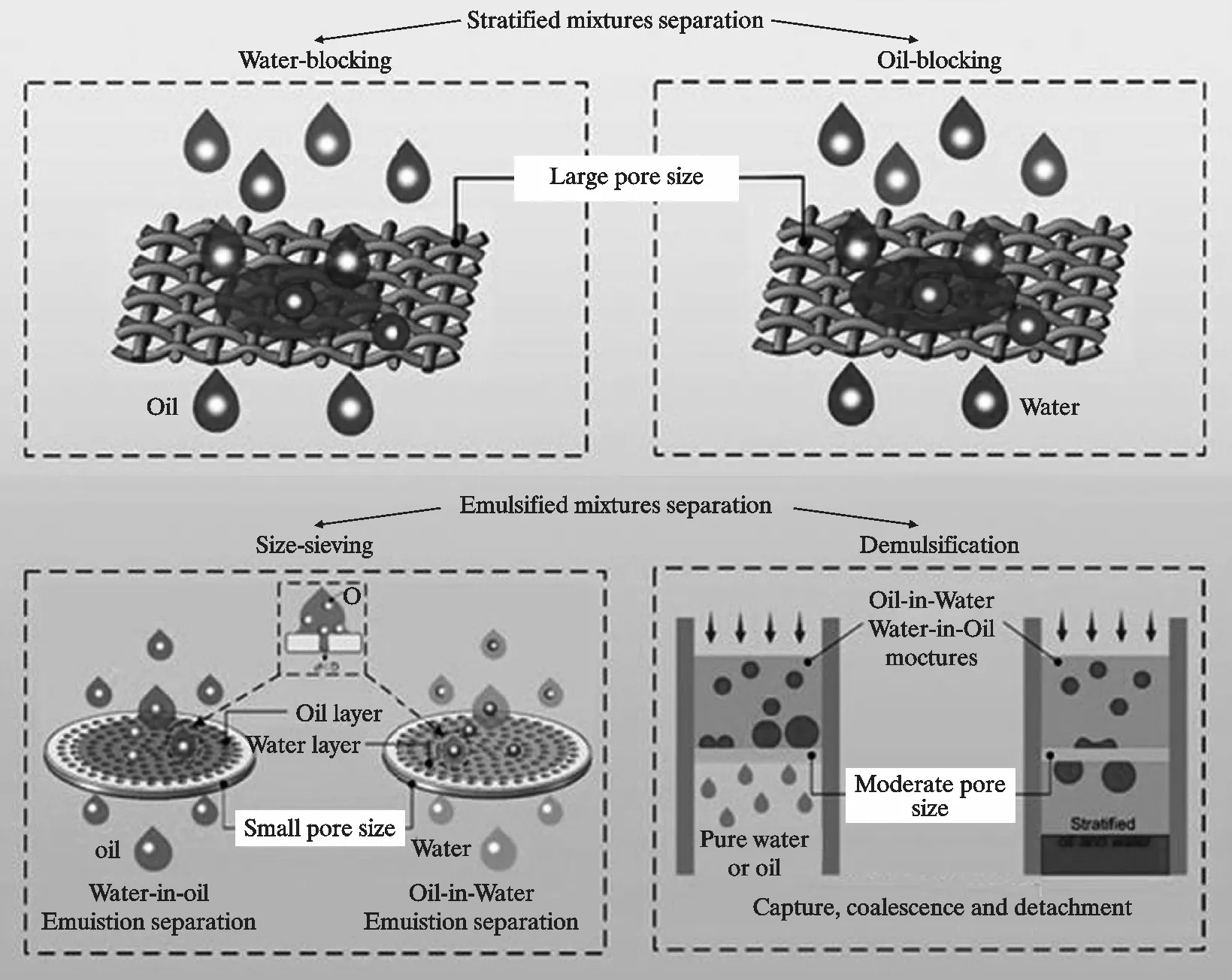

Ding 等[4]针对不同情况的含油废水,在分离油水混合物的材料中引入了不同的机理(图2)。对于不互溶的油水混合物,设计并制造了具有特殊浸润性能的多孔材料进行分离,其中阻水和阻油机理至关重要。由于分离介质的浸润性,很容易允许类似的浸润液体在重力作用下通过,而阻碍相反的浸润液体[41,42]。从混合物中分离油相,疏水或超疏水表面用于防止水通过分离介质,而亲水甚至超亲水表面用于使油远离水[43]。

图2 特殊浸润性材料的油水分离机理[4]Fig.2 The mechanism of oil/water separation of special wetting materials [4]

在乳化油水混合物的分离过程中,筛分和破乳是分离纯化的关键机制。Bai 等[44]利用油分子和水分子大小的差异,制造出具有小孔隙的超疏水和超亲水材料,分别用于分离油和水,起到筛分作用。破乳也为分离提供了一个很好的思路。由于材料具有相似的浸润性,一方面油或水可以被捕获到介质上相结合,最后从混合物中分离;另一方面又可以将乳化后的混合物变成不互溶,以便进一步处理[25]。

3.2 不互溶油水混合物的分离

由于密度的差异和低水溶性,泄漏的石油和泄漏的不溶性有机化学物质漂浮在水面上,威胁着动物和人类的健康[45]。吸附和过滤被认为是处理含油废水最高效、环保的2 种方法,但往往受到恶劣条件的限制,这就要求分离材料具有特殊的浸润性和优异的化学耐久性[46]。

考虑到复杂的废水环境可能会限制单一的浸润性,浸润性可调的材料对于满足不同的恶劣条件和更有效的分离具有重要意义。二氧化硅纳米颗粒与十羧酸改性TiO2混合包覆的棉织物具有超疏水水下超亲油特性;当pH>7 时,则变为亲水性水下超疏油性,从而分别表现出亲水和阻油2 种不同的分离性能[47]。该涂层棉织物的2 种浸润方式都是高效的(>97%)。此外,Gao 等[48]在油水分离中引入了几种具有特殊浸润性能的网格,采用聚偏二氟乙烯一步浸涂和改性TiO2悬浮液制备的仿生TiO2-钛网(BTTMs)具有可切换的浸润性、良好的化学耐久性和稳定性等优点,有助于油污染物和水的分离。Yu 等[49]将聚二甲基硅氧烷与石墨烯结合,设计并制备了表面超疏水的铜网,通过O 等离子体刻蚀将其表面转化为超亲水,并经激光回收蚀刻。随着浸润性的变化,改性铜网在“除油”和“除水”模式下对氯仿/水混合物(体积比1 ∶1)的分离效率分别达到97%和99%。此外,Oh 等[50]通过可伸缩喷涂SiO2和TiO2粒子分别对具有超疏水和超亲水膜的不锈钢网进行改性。由于浸润性可以选择性地阻隔油或水,2 种分离膜对硅油/水混合物(70%∶30%,质量分数比)的分离效率达到>98%,这受到分离压力和膜孔径的影响。

在这些改性材料中,多孔和分层结构的特殊浸润性为分离提供了机会,超疏水和超亲水表面的阻塞机制在分离过程中起着积极和决定性的作用。

3.3 乳化油/水混合物的分离

与不互溶油水混合物的分离不同,乳化液形成了稳定的油包水或水包油状态,液滴尺寸较小,传统方法难以分离纯化[51]。乳液处理对材料要求更高,表面性质更复杂。为了确保有机相和水相的准确分离,研制了以下几种分离材料。

Ju 等[52]通过低压等离子体诱导接枝聚合,成功制备了聚乙二醇二丙烯酸酯(PEGDA)接枝的超亲水水下超疏油聚偏氟乙烯(PVDF)膜。当膜浸入水中时,超亲水表面和粗糙的微纳米结构容易将水包裹在水/油/固三相界面中,从而阻止油进入表面。制备的膜对水包油乳状液(菜籽油、润滑油和大豆油3 种油混合制备的无表面活性剂的10%水包油乳液)的分离效率可达>97%;在超低压力下,具有高通量。Yang 等[53]由聚苯硫醚(PPS)/己内酰胺(CPL)/癸二酸二丁酯(DBS)三元体系制备了聚苯硫醚(PPS)多孔膜,具有高粗糙度、孔隙结构和超亲油/油下超疏水表面,显示出良好的除油能力[53]。对于不同种类的无表面活性剂(油和水以99 ∶1 的体积比混合制备甲苯己烷、石油醚、四氯甲烷或二氯甲烷的油包水乳液)和表面活性剂稳定[油与水的体积比为99 ∶1 的油(甲苯己烷、石油醚、四氯甲烷或二氯甲烷)、水和0.5 g/L Span 80 混合]的油包水乳液,PPS 膜对油包水乳液分离效率均在99.97%以上,具有较高的渗透性。

Bea 等[54]开发了一种具有不对称浸润性的静电纺丝纳米纤维,用于净化乳化油/水混合物。与单膜相比,非对称浸润性膜允许水或油通过亲水或疏水一侧,而禁止从另一侧流过,从而使乳液分离速度加快2 倍,排斥率高于10%。此外,Yang 等[55]、Zhou 等[56]通过界面改性构建并制备了F-TiO2@PPS Janus 膜,该膜在顶部和底部表面分别具有2 种截然相反的浸润性:疏水性和超亲水性。由于Janus TiO2@ PPS 膜的2 种表面浸润性的差异,无论是水包油乳状液还是油包水乳状液(无表面活性剂的油和水乳液体积比1 ∶99;表面活性剂稳定的乳液表面活化剂SDS 和span 80 的浓度为0.5 g/L),都可以得到98%以上的高精度处理。

Zhang 等[57]通过对单层或可切换超浸润性的组合式分离器在油水混合物中的应用及其分离机理的研究,揭示了两栖类超浸润性材料在分层和乳化油水混合物中的应用。其通过静电纺丝制备了一系列PIM-1/POSS微纤维膜。由于PIM-1/POSS 纤维膜的超疏水性和超亲油性,它不仅能广泛有效地分离不互溶的油水混合物(>99.95%),且可高效分离油包水乳液,包括对无表面活性剂的油包水乳液[水与油(即环己烷和正庚烷)以1 ∶9 (体积比)比例组成的乳液],和由1 mL 水,100 mL 油(即正十六烷和异辛烷)及0.1 g Span80 表面活性剂稳定的油包水乳液分离效率均高于99.97%。Li 等[58]通过壳聚糖(CS)和十六烷基三甲氧基硅烷(HTMS)-g-TiO2在纸表面逐层沉积(LBL)并随后热处理,开发出可生物降解的超疏水/超亲油纸。改性纸表面具有超疏水性和超亲油性,能有效分离分层油水混合物和油包水乳液(体积比为1 ∶1 的有机物和水的混合物),分离效率高达99.2%以上。

在上述这些分离应用中,超浸润材料可以有效地实现含油废水的分离,但仍有一些细节阻碍了含油废水处理的进展。首先,大多数研究都依赖于表面粗糙度和化学改性来实现表面比浸润性。但这类表面的结构通常比较脆弱,容易损坏或污染,导致分离效率不可逆的下降。在这种情况下,光滑的非氟化表面功能化是最好的,应该进一步研究。其次,大多数油水分离材料是根据“筛分”效应设计的。然而,乳化油/水混合物的液滴尺寸很复杂,从纳米到微米不等。这导致需要足够小孔径的过滤材料来满足分离条件,但反过来又导致了膜孔被液滴堵塞、表面结构崩溃和分离效率迅速退化等问题。因此,为了实现乳化油/水混合物的高效分离,需要对过滤材料和乳化的油/水混合物采用乳化前处理以便能实现高效分离。最后,目前报道的大多数过滤材料是用于油浓度高达1 ∶50 的低黏度有机相相关的油/水乳状液分离的,开发用于分离高黏度油/水乳状液的先进过滤材料也是一个重大挑战。

4 结 论

浸润性是材料最重要的表面特性之一,直接影响着材料的性能和应用。本文简要综述了具有特殊表面浸润性材料对含油废水处理的发展趋势和研究进展,包括原油的性质和种类,论述了油水分离浸润的基本理论,以及浸润性材料在油水分离中的应用进展。总之,基于特殊浸润性表面的油/水分离技术虽然前景广阔,但仍处于起步阶段,在实际应用中具有很大的挑战性。油/水分离材料在实际应用方面还需进一步深入研究:一是探索低成本、环境友好型的材料,简单的技术和良好的可重复使用性能并且满足大规模生产的要求;二是需要扩大油/水分离材料的实际应用领域,在现实生活中,工业废水废油、石油溢油等才是环境污染的主要污染源,解决这些主要污染物才是主要的任务。目前报道更多的是单纯地分离一些诸如正己烷、石油醚之类的简单的有机溶剂与水的混合物,更重要的是要能够有效分离诸如含有表面活性剂的或者工业废油水、溢油、油田废水等油水混合物,特别是对于高黏度油/水混合物分离材料的研究。三是需要进一步提高材料的机械稳定性、耐久性,适合在恶劣的环境下(酸、碱、盐以及工业污水处理和石油泄漏处理)使用。此外,在油/水分离领域,还需要做更多的研究来提供智能且方便的分离材料及方法,与传统油水分离技术相比,使用特殊浸润性能的油水分离材料是一个新的研究方向,还需要进一步深入的探索和研究。在设计分离油/水混合物的滤料时,应统筹兼顾环保、低成本、适用、高性能等要求,以应对未来实际应用中存在的许多困难。