炼化企业公用系统节能技术应用

魏大伟

(浙江石油化工有限公司,浙江舟山 316000)

我国“碳达峰、碳中和”目标已确定,为了实现“双碳”目标,不仅要加快实现生产方式的绿色变革,还要坚持节能工作优先,节能是第一能源,是减排的重要手段。

本文列举了某炼化企业公用系统节能技术应用,以推进炼化企业绿色低碳发展新局面。

1 节能技术应用一:不同装置间换热

炼化部分装置工艺过程是放热反应,如制氢装置、芳烃装置等,装置初始设计时用循环水或空冷系统冷却,不仅造成热量浪费,而且增加冷却系统能耗。通过不同装置之间换热节能技术应用,既回收了热量又降低了冷却系统能耗。

1.1 换热节能方案实施及系统参数

(1)制氢装置同除盐水装置换热:制氢变换单元产合成气温度为154℃,为了满足后续工艺条件,需将合成气温度降至95℃,原系统采用循环水换热,造成热量浪费及循环水系统能耗增加。为了充分利用合成气热量,在制氢装置变换单元增加一台管壳式换热器及若干隔断阀门,用1 300 m 28寸不锈钢管道将除盐水站2 000 t/h 除盐水送至制氢装置变换单元新增换热器,换热后的除盐水再送至动力锅炉使用。除盐水换热前后温度35℃/45.7℃,合成气换热前后温度154℃/95℃,制氢合成气流量42万m3(标)/h。制氢装置同除盐水装置换热系统图见图1。

图1 制氢装置同除盐水装置换热系统图

(2)芳烃装置同除盐水装置换热:芳烃装置生产中会产生4 500 t/h、96℃低温热水,为了满足生产要求,需要将低温热水降至70℃以下,装置原设计时采用空冷机组降低水温,不仅造成热量浪费,而且空冷系统运行也增加装置能耗。为了利用此部分热量,在除盐水装置增加板式换热器及系统隔断阀门,将芳烃热水送至除盐水装置换热后回用,换热后的除盐水再送至动力锅炉使用。除盐水换热前后温度46℃/84℃,芳烃热水换热前后温度96℃/70℃。

1.2 经济效益

(1)制氢装置换热效益:根据传热公式Q=cm∆t,计算除盐水同制氢装置换热量为24.9 MW,按标煤发热量7 000大卡折算,除盐水变换取热可节约标煤2 756 kg/h,装置年运行8 400 h,每年可节约标煤2.32万t。

(2)芳烃装置换热效益:根据传热公式计算芳烃热水同除盐水总换热量为138.2 MW,按换热量折算,芳烃热水加热除盐水热量可节约标煤15 299 kg/h,装置年运行8 400 h,每年可节约标煤12.86 万t。(3)不同装置之间热源交换项目可为企业年节约标煤共计15.18万t。

1.3 安全要求

炼化企业不同装置间换热时要考虑工艺介质和公用介质互窜风险,管壳式换热器优先选用U 型管束。工艺介质压力高于公用介质压力时,应在公用介质侧设置安全阀、采样器,并设置超压报警等安全措施。

2 节能技术应用二:乏汽回收

炼化企业公用系统生产中会有部分蒸汽排空,俗称乏气。产生乏汽主要工艺有以下两种。

1)除氧器乏汽。炼化装置用除盐水多使用热力除氧,为了排出水中溶解的氧气,除氧器排汽直接向空排放,排放时部分加热蒸汽也随之排出,造成热量损失。

2)锅炉排污乏气。工业锅炉、动力站锅炉因工艺需要会产生高温高压排污水,排污水量约为锅炉蒸发量的1%,此股排污水在扩容器减压后产生乏汽,乏气从扩容器顶部排出,高温凝液水从扩容器底部排出,排出的高温凝结水需要掺混厂区工业水冷却至35℃后再排放。此工艺不仅造成热量损失而且消耗大量厂区工业水。

2.1 乏汽回收节能方案实施及系统参数

(1)除氧器乏汽回收节能方案:在每台除氧器顶部安装1台射水抽气器,利用除盐水通过渐阔喷嘴扩容降压形成真空后,将除氧器排汽抽吸至气液分离罐,在分离罐中将不凝结气体排出,汽水混合物充分混合换热后通过水泵增压后送回除氧器进行回收利用。冷除盐水流量37.51 t/h、压力1.64 MPa(G)、温度27.2℃,混合换热后的除盐水出口流量44.11 t/h,压力1.108 MPa(G)、温度84.63℃

(2)锅炉排污乏气回收节能方案:在每台锅炉排污扩容器处设置1台管式换热器,将锅炉正常排污水引至管式换热器,与冷除盐水进行换热,被加热后的除盐水通过管道送回除氧器进行回收利用。冷却后的排污水不用掺混工业水即可达标排放。冷除盐水流量15.15 t/h,压力1.64 MPa(G)、温度27.2 ℃,换热后的除盐水出口温度71.7 ℃,压力1.4 MPa(G)。

2.2 经济效益

(1)除氧器乏汽回收:查H-S 表,冷除盐水H=113.97 kJ/kg;混合换热后的除盐水H=354.37 kJ/kg。

(2)锅炉排污乏气回收:查H-S 表,冷除盐水H=113.97 kJ/kg;热除盐水H=300.13 kJ/kg。共7台锅炉排污系统实施乏气回收。

(3)乏汽回收项目年节约标煤共计0.89万t。

3 节能技术应用三:低品质蒸汽发电

炼化许多装置在生产中副产低品质蒸汽,但项目整体规划时考虑的蒸汽平衡工况有限,不能完全覆盖实际生产各个环节,例如装置交替停工检修工况、产汽和用汽装置投运不同步工况、伴热系统冬季和夏季用汽量差异工况、新规划项目不断并入原蒸汽管网工况等,这些工况在项目规划时是无法全面统筹的,这就造成实际运行中出现蒸汽不平衡问题,尤其是中、低压蒸汽富余,频繁出现蒸汽放空现象。为更好地平衡全厂中、低压蒸汽系统,避免资源浪费,可以根据全厂中、低压蒸汽实际运行平衡结果,在用汽区域利用余热发电机组回收能量[1]。

3.1 余热发电机组节能方案实施及系统参数

3.1.1 确定余热机组输入条件

(1)首先根据企业日常蒸汽平衡确定富余蒸汽等级及余量,根据蒸汽等级选择机组参数;

(2)机组参数确定后选择布置场地,场地选择时要考虑土地面积,还要考虑蒸汽管道、凝液及冷源的就近接入,冷源可以选择循环水、海水或空冷;

(3)根据场地大小选择升压变或就近接入厂区高压变电站。

3.1.2 确定余热机组参数

(1)在北区布置一台双进汽余热发电机组,中压蒸汽进汽参数1.3 MPa(G),温度290℃,进汽量150 t/h,低压蒸汽进汽参数0.5 MPa(G),温度210℃,进汽量150 t/h。

(2)在南区布置一台低压余热发电机组,低压蒸汽进汽参数0.5 MPa(G),温度210℃,进汽量100 t/h。

3.2 经济效益

(1)中压蒸汽焓值3 108.8 kJ/kg,低压蒸汽焓值2 872.5 kJ/kg,机组年运行2 100 h,按蒸汽焓值计算北区余热机组年节约标煤7.15万t;

(2)按蒸汽焓值计算南区余热机组年节约标煤2.29万t。

(3)低品质蒸汽余热发电项目可为企业年节约标煤共计9.44万t。

4 节能技术应用四:循环水系统节能改造

循环冷却水系统是工业生产必不可少的基本环节,据统计,我国的循环水系统运行效率普遍在50%以下,提高循环水系统运行效率可以显著提升企业节能效果。

4.1 循环水节能方案实施及系统参数

(1)循环水系统压力优化:在设计时,循环水泵扬程按系统最大阻力损失加上一定的安全系数确定,实际运行阻力往往低于设计阻力,因此水泵设计的扬程有很大一部分没有利用。原循环水泵原设计扬程40 m,改造前夏季最大供水量期间,循环水系统供水压力在0.46~0.48 MPa,回水压力在0.25~0.3 MPa,因系统无高位换热器,根据实际运行进、回水压差,水泵扬程只需大于29 m 即可,改造后的供水压力不会对换热效果产生影响。

(2)循环水系统温度优化

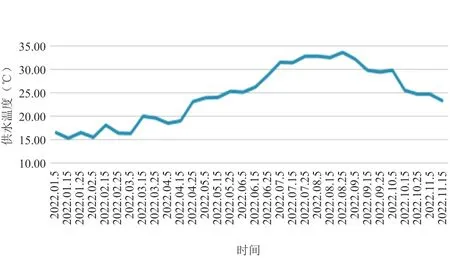

循环水采用闭式系统,设计循环水进、回水温差10℃,实际运行时夏季循环水进、回水温差只有5~6℃,冬季进、回水温差仅2~3℃,可见水温还有优化空间。循环水靠海水冷却,因海水侧流量调节受限,很难通过调节海水流量实现循环水温度的调节,但循环水温度随海水温度波动而波动,循环水水温波动趋势见图2,从图2可以发现,除夏季外,其余季节循环水水温有较大富裕空间,因此可通过调节循环水水量达到节能效果。

图2 循环水水温波动趋势图

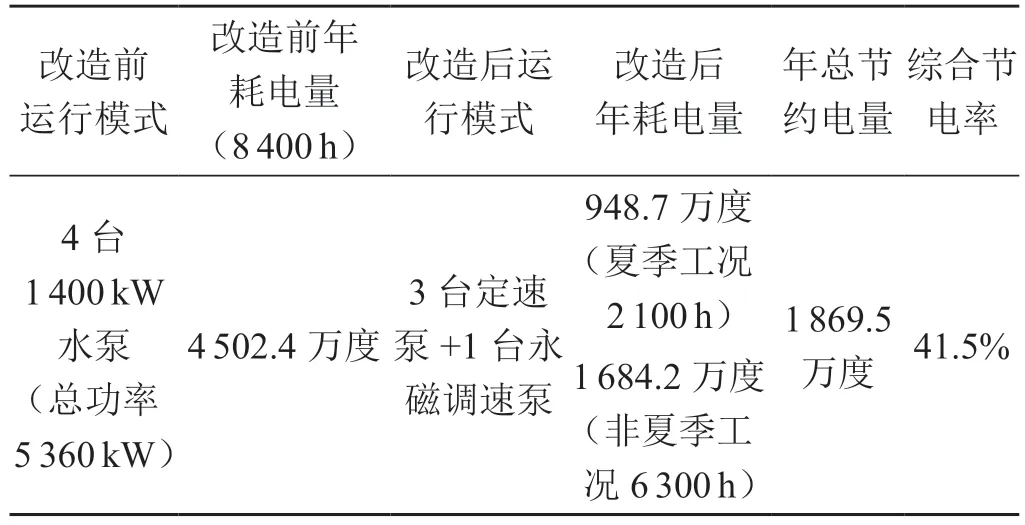

(3)循环水系统水量优化:原设计循环水系统有6 台工频循环水泵,单泵流量10 000 m³/h,额定功率1 400 kW,正常运行4开2备,运行功率为5 360 kW,因6台泵均为工频泵,无法调节流量,因此改造选择1 台水泵配置永磁调速器,用于调节水量。

(4)根据系统运行的压力、运行所需的水量,将原6 台水泵更换为低压头可调节流量循环水泵,改造前后水泵参数如表1所示。

表1 循环水泵改造前后参数对比表

4.2 经济效益

改造后经济效益如表2所示。

表2 循环水改造经济效益

5 结束语

1)通过不同装置之间热源交换、乏汽回收、低品质蒸汽余热发电等节能技术应用,可为企业年节约标煤25.51万t,经济效益非常可观,不仅节约了企业成本,而且实现了碳减排,按标煤的二氧化碳排放因子2.6计算,预计每年至少减少二氧化碳排放66.3万t。

2)通过循环水系统节能改造,每年可节约电量1869.5万度。

3)大型炼化企业比传统独立功能的炼油厂或化工厂更利于开展节能降耗工作,更易形成绿色低碳经济。

4)大型炼化企业公用系统还有很多节能措施可以实施,如自备发电机组调峰运行、大功率设备变频改造、运用高效保温材料等技术措施。节能工作没有终点,需要不断挖掘节能潜力。