纯电动汽车两挡电驱换挡模块的设计

刘 宝,丁 兰

Liu Bao,Ding Lan

(泛亚汽车技术中心有限公司,上海 201208)

0 引 言

目前纯电动汽车大多采用固定速比的减速器,为了获得较好的百公里加速时间,通常速比设计得较大,但是高速工况时,大速比会使电机转速升高、电能消耗增大、续驶能力缩短,使车辆的动力性与经济性无法被很好兼顾。采用两挡电驱,可以设置两个速比,大速比用于提高车辆加速和爬坡能力,小速比用于高速巡航工况,以此降低电耗提高车辆续驶能力。相关研究显示,相同工况下,两挡变速器相比单挡,百公里起步加速性能提升3%,0~60 km/h 起步加速性能提升15%,最大爬坡度提升17%,高速工况下驱动电机的运行转速大幅降低,更多运行点进入高效区,综合工况下能耗降低5%,并在相同最高车速下,电机最高设计转速大幅降低[1]。

同时,两挡化是新能源电驱的发展趋势之一,《节能与新能源汽车技术路线图2.0》中明确提到,两挡变速器是电驱动总成领域的支撑技术之一[2]。

实现两挡化必须增加换挡模块,换挡模块的设计直接影响车辆动力性和驾驶舒适性。

1 两挡电驱设计

1.1 传统两挡电驱

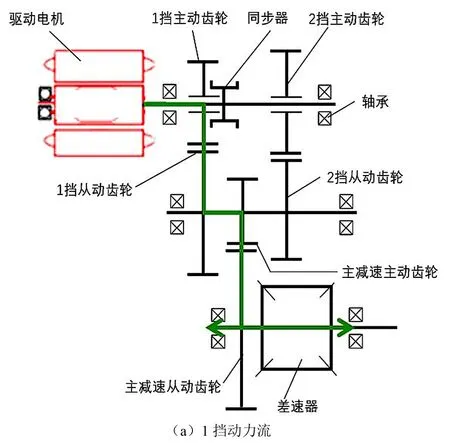

目前已量产的两挡电驱较少,以某款两挡电驱为例说明动力传递过程。电机输入轴上设置有两个齿轮,通过电机驱动换挡拨叉带动同步器进行换挡。当车辆处于低速、爬坡等高扭矩工况时,采用1 挡行驶,如图1(a)所示;当车辆处于高速工况时,采用2 挡行驶,如图1(b)所示。

图1 某款两挡电驱的传动原理

电驱换挡过程类似传统手动挡,同步器只有从一个挡位完全退出后才可以挂入另一个挡位,但这样会出现动力中断,所以两挡电驱通常作为辅助驱动搭配四驱系统使用。为此,设计一款无动力中断的两挡电驱,可以单独驱动车辆。

1.2 无动力中断两挡电驱

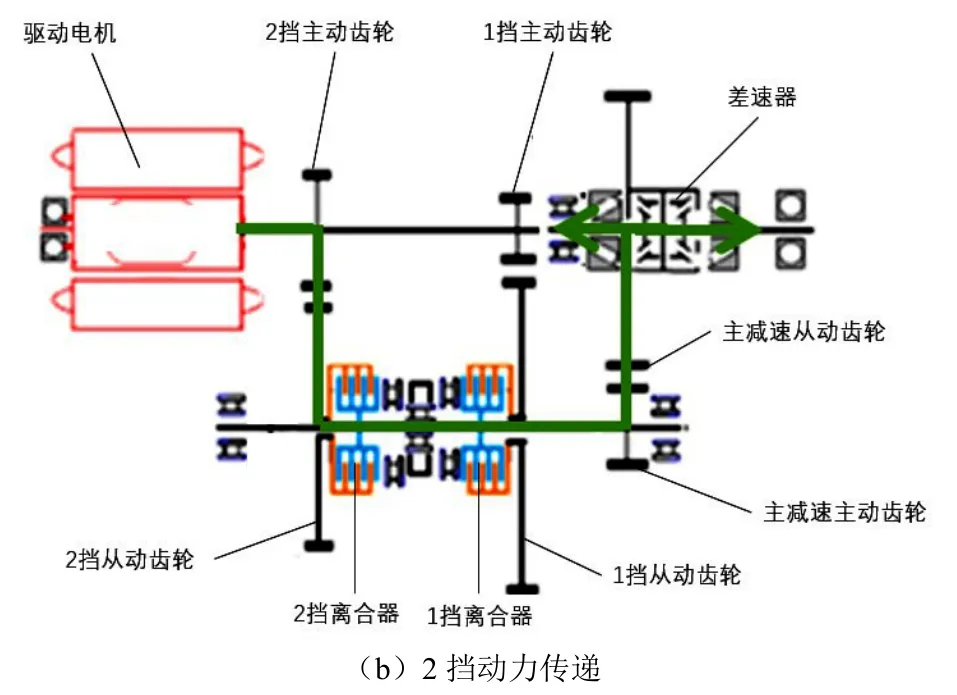

无动力中断的两挡电驱采用平行轴同轴设计,中间轴集成两个湿式离合器,控制两个挡位齿轮的接合和断开。进行换挡时,一个挡位的离合器扭矩逐渐减小,另一个挡位离合器的扭矩逐渐增大,但始终保持动力输出,不出现动力中断。两个挡位分别为低速挡1 挡和高速挡2 挡。低速、爬坡等高扭矩工况采用1 挡,动力传递过程如图2(a)所示;高速工况时采用2 挡,动力传递过程如图2(b)所示。

图2 无动力中断两挡电驱的传动原理

1.3 无动力中断两挡电驱的换挡模块

1 挡与2 挡切换通过换挡模块实现,采用电液控制形式,其内部零件如图3 所示。电液控制分为高压和低压两部分,高压控制离合器腔液压力,推动执行器压紧多片式离合器实现扭矩传递;低压用于冷却润滑,调节主油路和外冷却循环回路的油量分配。其中,油泵采用电子双联泵设计,即一个电机带动两组油泵齿轮,分别向高压油路和低压油路提供油液,可根据系统需求实时调节转速达到动态调整流量的目的;高压蓄能器具有系统压力保持功能,可以降低油泵的能力需求,避免油泵不停歇持续工作,从而降低系统能耗。

图3 电液控制模块内部零件

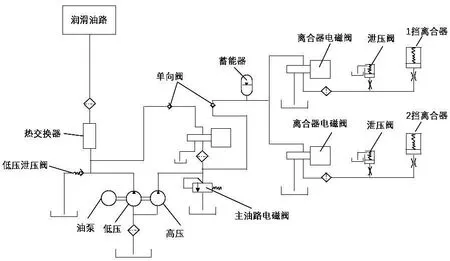

电液控制原理如图4 所示。

图4 电液控制原理

电子双联泵中高压油路输出的压力油经过高压过滤器后分为两路,一路连接至主油路电磁阀组件的供油口,另一路通过单向阀后连接至主油路蓄能器组件为其充油。

主油路电磁阀安装在上阀板中,主油路电磁阀出油口连接至冷却油道;主油路蓄能器组件安装在上阀板上。油泵启动后,高压油进入主油路电磁阀的进油口,此时主油路开关电磁阀如果关闭则高压油为蓄能器充油。主油路上布置有压力传感器,用于检查主油路的油压,当油压达到蓄能器工作的最高压力时,表明蓄能器中油已充满,此时主油路电磁阀开启,多余油液补充至低压油路用于润滑。由于存在单向阀,蓄能器内部油液不会回流泄压。

蓄能器为活塞充气式,布置在主油路中,当主油路压力升高时,其储备主油路中部分能量,当主油路压力降低时,其将储备的能量释放到离合器中,维持离合器油压。

蓄能器连接1 挡和2 挡离合器直驱电磁阀组件。当离合器电磁阀组件收到电驱控制单元的打开信号时,蓄能器内油液通过离合器直驱电磁阀组件传递到离合器执行机构,控制1 挡和2 挡离合器接合或断开,实现动力切换。通过调整离合器电磁阀的电流大小,可调整离合器开度,动态调节离合器压力和传递的扭矩。

泄压阀组件可以控制油路压力稳定在合理范围。当系统油压超过极限压力时,泄压阀进行排油,保护整个液压控制系统稳定。

2 性能仿真

采用AMESim 软件分别对1 挡和2 挡离合器的压力进行仿真,包括阶跃、步进扫掠、响应时间和换挡操作。软件的输入条件为:(1)油泵流量,4.5 L/min;(2)温度,90 ℃。

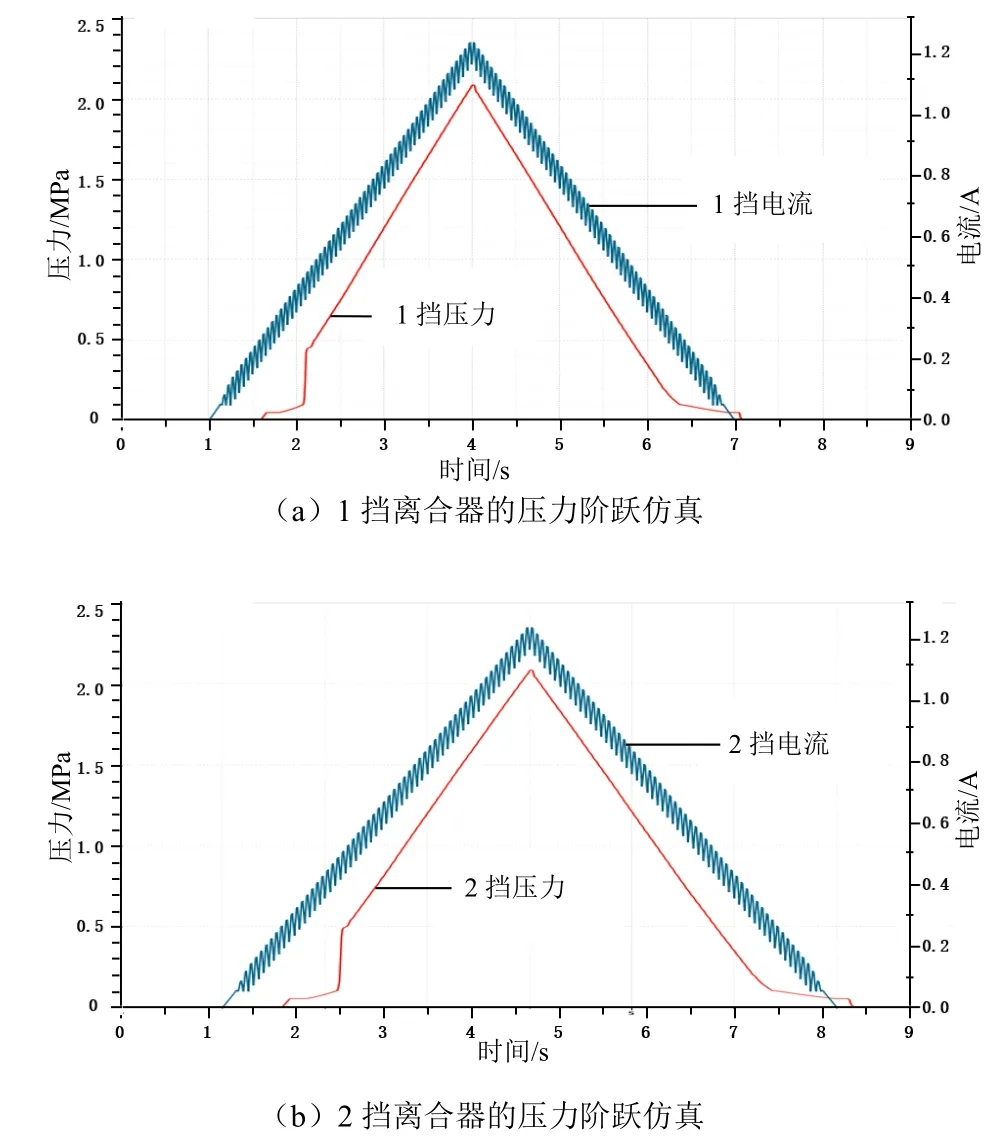

1 挡和2 挡离合器的压力阶跃仿真结果如图5所示。

图5 离合器的压力阶跃仿真

由图5(a)、(b)可知,1 挡和2 挡离合器的压力变动范围为0~2.1 MPa,整个过程中压力波动不明显。

1挡和2挡离合器的压力步进扫掠仿真结果如图6 所示。

图6 离合器的压力步进扫掠仿真

由图6(a)、(b)可知,1 挡和2 挡离合器的压力爬升过程中压力波动不明显,满足目标要求。

1挡和2挡离合器的压力响应时间仿真结果如图7 所示。

由图7(a)、(b)可知,1 挡和2 挡离合器的压力响应时间分别为0.11 s 和0.12 s,满足目标要求。

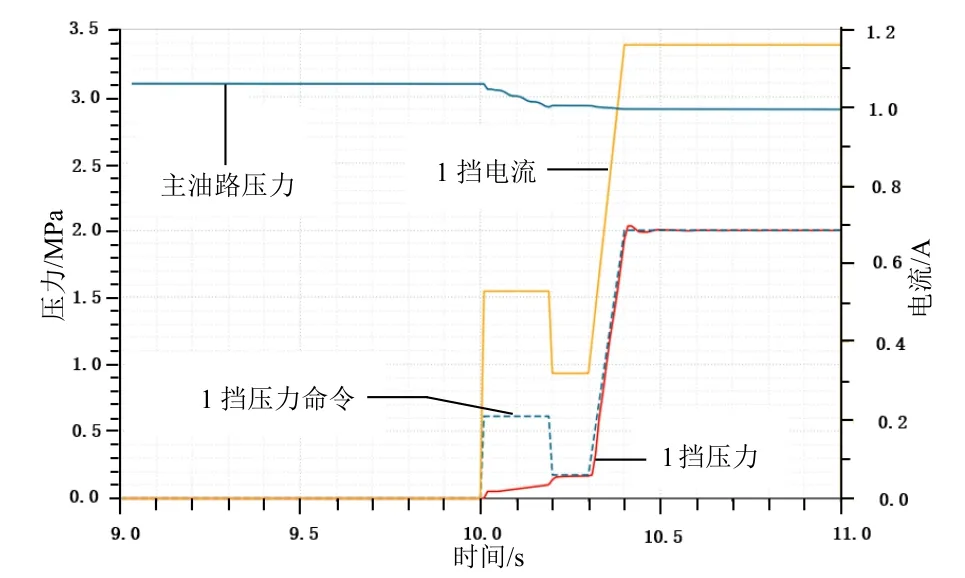

车辆空挡与行车挡的换挡仿真过程如图8 所示,换挡动作在0.4 s 内完成,满足换挡响应时间要求。

图8 换挡仿真

3 试验验证

将电液模块、离合器总成、齿轴等部件装配到电驱总成后,将电驱总成放置在总成性能测试台架上进行测试,如图9 所示。总成测试台架包含环境舱,可对润滑油温度进行调节,温度传感器实时监测油温。在液压模块1、2 挡离合器执行器腔安装压力传感器,实时监测管路压力。台架电机带动齿轴转动,进行搅油润滑。

图9 电驱总成性能台架测试

在60 ℃油温下,对1、2 挡离合器的压力分别进行阶跃、步进扫掠、响应时间和换挡测试,如图10~13 所示。

图10 离合器的压力阶跃测试

由图10 可知,阶跃测试中1、2 挡离合器压力稳定,未见异常。由图11 可知,步进扫掠测试中1、2 挡离合器压力稳定,未见异常。由图12可知,响应时间测试中1、2 挡响应时间均为0.1 s,均满足目标要求。由图13 可知,在典型换挡工况测试中,升挡工况与降挡工况过程离合器的实际压力跟随油压命令,满足离合器传扭需求,无动力中断现象。

图11 离合器的压力步进扫掠测试

图12 离合器的压力响应时间测试

图13 换挡工况测试

综上所述,此款电液控制模块具有如下特点:(1)换挡无动力中断,扭矩始终保持输出;(2)换挡响应快;(3)电子双联泵设计实现了高压换挡和低压润滑,节省了空间及成本;(4)高压蓄能器设计既保持系统压力,又降低电子泵负载,从而降低整车能耗;(5)离合器直驱电磁阀不仅避免多余的阀芯,也降低了泄漏量及损耗;(6)可将多余的高压油液补充到低压部分,润滑电机、轴承等部件,使油泵排量降低。

4 结束语

所设计的电液控制模块在换挡过程实现了无动力中断,样机在台架测试中表现良好,两挡的设计兼顾了加速动力性及经济性,为后续开发过程提供参考。