数据中心用壳管式相变储能换热器的储能特性

彭子安,段文超,李 杰,孙小琴,宋孟杰

(1长沙理工大学能源与动力工程学院,湖南 长沙 410114;2北京理工大学机械与车辆学院,北京 100081)

随着互联网的普及和大数据的发展,数据中心的规模每年迅速增加。一般来说,数据中心的能耗可以分为两部分:IT设备和冷却系统,其中冷却设备能耗占机房能耗的30%~50%。传统的机柜空调为满足制冷需求保持最大运行功率造成能耗损失增加,能源利用率低等问题[1-2]。因此,高效新型冷却系统的研发是数据中心安全与节能的重要途径。储能技术可以在很大程度上缓解能量供需双方在空间和时间上的不匹配性、实现可再生能源的有效分配,从而显著提高能源利用率[3-4]。相变储能技术是利用相变材料(phase change material,PCM)在物相变化时吸收或释放大量的热量,与外界进行能量交换。目前,最常用的相变储能方式是固-液相变蓄热,其具有蓄热密度大、温度恒定、蓄热容器体积小、易于操作和管理的特点[5]。

相变储能技术[6]的实现是依赖于封装在换热器中的储能单元来完成,壳管式换热器和管式相变材料单元的组合是相变储能系统工业应用中最常见的类型之一[7]。Han等[8]通过数值方法研究了不同状态下管式相变蓄热单元的传热特性,研究发现了在换热面积不变的情况下,使用相同质量的相变材料,将相变材料封装在圆管内部的储能单元具有更大的蓄热速率。Ding 等[9]研究了不同形状的潜热存储单元(LHSU)在相变材料质量、传热面积和传热流体横截面积相同条件下的传热特性,发现壳管式的自然对流最强,达到最高的熔化(㶲)效率81.5%。Cao等[10]研究圆管区域内相变材料相变过程中熔化区因密度差异产生的浮升力对相变过程的影响,发现自然对流能够大幅度地缩短熔化时间,当相变材料导热系数较低时,利用自然对流能够提高换热效率。刘丽辉等[11]在研究相变储能单元传热特性中发现,由浮力引起的自然对流在相变传热过程中起着非常重要的作用。张云婷等[12]建立了壳管式相变蓄热装置的数值模型,研究发现换热流体的温度对相变过程起主要作用,换热流体流速的影响则相对较小。受熔化过程自然对流的影响,换热器中相变单元管内传热机制复杂,尤其是相变材料内部自然对流受边界条件的变化呈现不同的传热效果,自然对流和边界条件耦合作用下换热器的换热效率和传热特性值得进一步研究。

综上所述,壳管式相变储能换热器有更高的储/放能率和㶲效率,但由于相变过程中的自然对流以及传热流体(heat transfer fluid,HTF)的影响,使得壳管式相变储能换热器的储能性能并不稳定。为了研究在相变换热过程中HTF 与PCM 之间的传热对数据中心用换热器性能的影响,本工作采用相变温度为25 ℃的石蜡作为相变材料,实验和模拟研究壳管式相变储能换热器内石蜡的换热过程。通过改变HTF的温度和流速,分析液相率和平均表面换热系数的变化,采用平均储/放能率和㶲损失两个指标评价换热器的换热效率和传热特性。根据平均储/放能率和㶲损失的综合分析,最终得出适用于数据中心自然冷却和余热回收的储/放能率高、㶲损失较小的运行工况。

1 实验材料和方法

1.1 实验材料

数据中心冷水机组推荐温度为2~17 ℃[13],数据中心排热温度范围在30~60 ℃[14],而天然冷源长期保持在8~13 ℃,为充分利用天然冷源为数据中心冷却降温,本工作采用相变温度为25 ℃的石蜡(Paraffin25)为相变材料,利用其物质在相态变化过程中吸收或释放大量潜热实现对数据中心内热环境的调控。采用的相变材料热物性参数如表1所示。

表1 石蜡热物性参数Table 1 Thermal properties of paraffin

1.2 实验装置

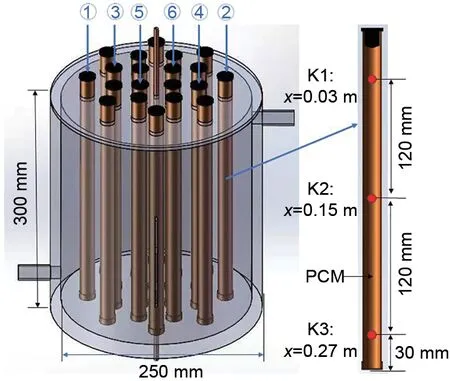

实验装置由加热器、冷却器、恒温水箱、电磁流量计、管式相变单元、热电偶以及数据采集记录系统组成,如图1所示。结合加热器和冷却器,恒温水箱内的水温在5~50 ℃变化,为壳管式换热器提供所需的温度工况;水箱采用内径为250 mm,高为300 mm 的铜管铸成,储热罐的外侧包裹有2 cm的保温棉,以防止热量流失。

图1 实验装置图Fig.1 Experimental setup

1.3 实验方案

本实验所用的相变储能单元采用20 根内径为19 mm 的铜管封装,均匀分布在壳管式换热器内部,每根铜管充注相变材料60 g。为了监测其熔化过程中温度的变化,在换热流体进出口和不同位置的6根相变储能单元内分别插入了热电偶,分别固定在距离管底端0.03、0.15、0.27 m处,如图2所示,红色圆点是热电偶,测量点位于截面的中心。实验前,所有T型热电偶均用恒温水浴校准,不确定度为±0.2 ℃。采用数据采集系统对连续温度进行测量,每15 s记录一次温度变化。

图2 热电偶的布置图Fig.2 The thermocouple location

2 数值模拟模型和方法

2.1 模型及求解

2.1.1 物理模型的简化

本研究的换热器参数特性和PCM 的热物性参数与实验系统相同,相变单元管长为300 mm,管外径为19 mm,物理模型如图3所示,进行了对称边界建模,填充层的内部结构被认为是HTF流经的多孔结构。蓄/放热过程中,HTF 与相变储能单元进行换热。

图3 壳管式相变储能换热器模型图Fig.3 Shell-and-tube energy storage unit

2.1.2 数学模型

相变材料的潜热吸收速率直接影响到相变储能换热器的整体性能,特别是在应用相变储能单元时相变材料的质量、蓄放热时间以及储/放能率等参数都需要通过计算确定。焓法模型通过求解相变过程中焓的分布情况来明确两相界面,适合处理多维相变传热问题[15]。在模拟计算时不直接追踪固-液界面的移动变化,通过引入材料液相率参数φ,以此来衡量在相变过程中液相所占比例,进而通过液相率分布和变化情况间接反映固、液模糊区相变界面的变化程度。其定义如下:

其中,Ts为固相温度,℃;TI为液相温度,℃。

为了简化计算,对该物理模型作如下假设:①固、液两相均为均质且各向同性;②液相是黏性牛顿流体;流动为层流,无黏性耗散;③相变过程发生在22~26 ℃,其中糊状区密度在22~26 ℃线性变化;④不考虑水箱进出口处的热损失;⑤当圆柱形容器内PCM 体积随温度和相变而变化时,壳体材料发生弹性变形;⑥在所研究的热条件下,热辐射在熔化过程中的贡献远小于自然对流[16],因此忽略了热辐射相互作用;⑦由于相变过程中相变材料的密度变化会形成自然对流,糊状区外的相变材料密度变化满足Boussinesq 假设。基于上述假设,控制方程为

连续性方程:

动量方程:

能量方程:

其中,ρ为密度,kg/m3;p为压强,Pa;T为温度,℃;u→为速度矢量,m/s;k为导热系数,W/(m·℃);μ为动态黏度,kg/(m·s);H是总焓,计算公式为潜热焓值加显热焓值:

其中,cp为比热容,J/(kg·℃);href为参考温度下的焓值;ΔH是潜热焓值;L是熔化潜热,J/kg。

2.1.3 模型验证

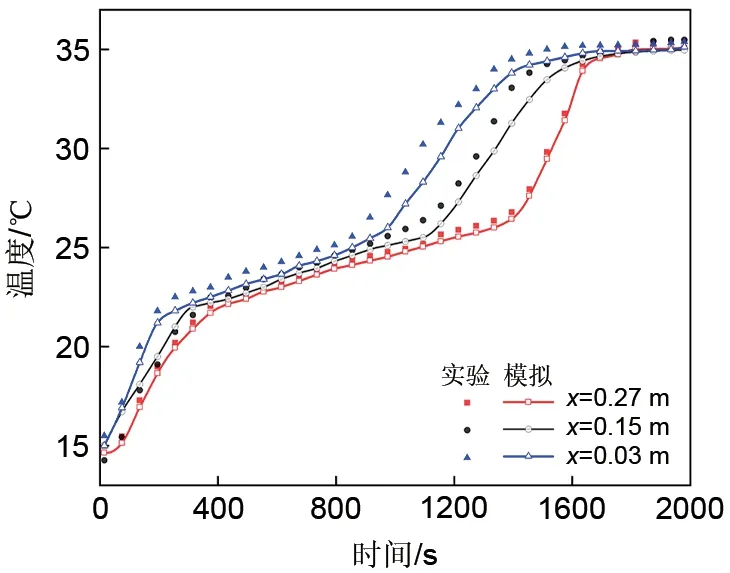

为了验证数值模型的准确性,分别选取蓄热单元上、中、下测点的温度实验数据为验证依据,将模拟值与实验值进行对比。图4显示了HTF温度为35 ℃、流速为1.34 m/s 的蓄热过程中测点温度的实验值和模拟值随时间的变化关系。对比实验与模拟温度数据,将x=0.03 m、x=0.15 m 和x=0.27 m轴向位置的PCM单元的数值结果与热电偶K1、K2和K3测得的温度进行比较。从曲线变化可以看出,数值模拟结果与实验结果吻合良好。当x为0.03 m时,最大偏差为6.1%,平均偏差为2.1%;当x=0.15 m 时,最大偏差为9.8%,平均偏差为3.4%;当x=0.27 m 时,最大偏差为7.2%,平均偏差为2.3%,即可认为建立的模型基本正确,模拟结果可以用于壳管式相变储能换热器的特性分析。

图4 蓄热过程中圆管中心相变材料温度实验与模拟的对比Fig.4 PCM temperature comparison of the experimental and numerical data

2.2 性能评价参数

能量的储存和释放率是衡量相变储能换热器性能的重要指标,本工作以平均储/放能率衡量相变储能换热器的实际换热效率。此外,能量储存和释放过程中不可避免存在能量损失,其中一部分可用能转变成不可用能,称为㶲损失[17-18]。因此,本工作采用平均储/放能率、㶲损失两个指标进行分析。可通过以下公式计算:

式中,P为平均储能率,kW;Qeff为有效储能量,kJ;teff为相变完成时间,s;cp为PCM 比热容,kJ/(kg·℃);m为PCM质量,kg;αr为PCM的液相率;Tini为初始温度,T0为边界温度,℃;EF为输入㶲,kJ;EP为有效输入㶲,kJ;ED为㶲损失,kJ。

3 结果与讨论

3.1 HTF温度的影响

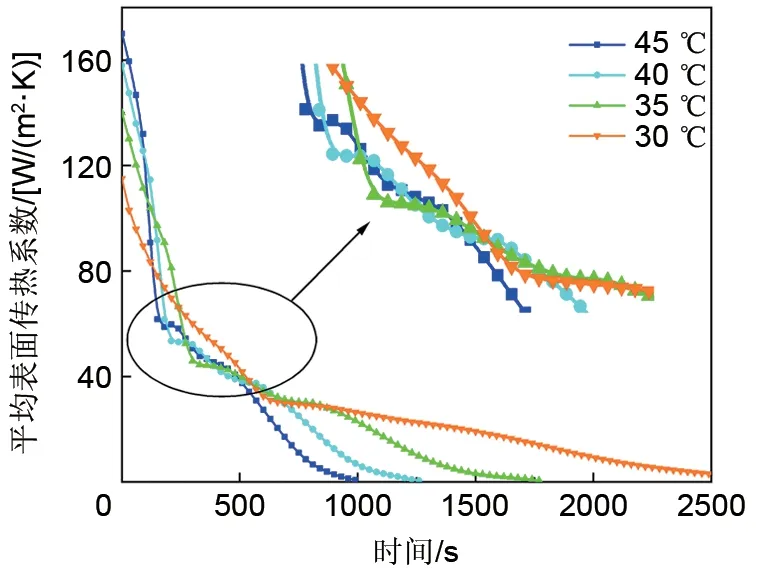

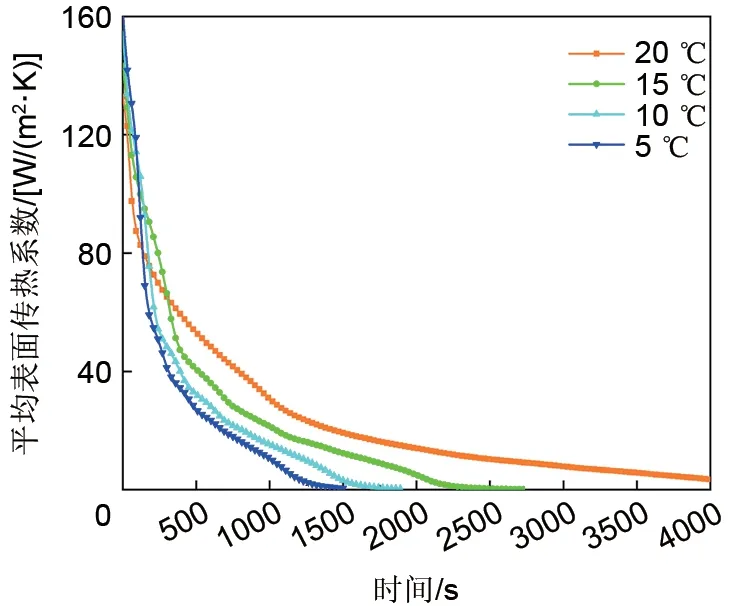

3.1.1 HTF温度对熔化过程的影响

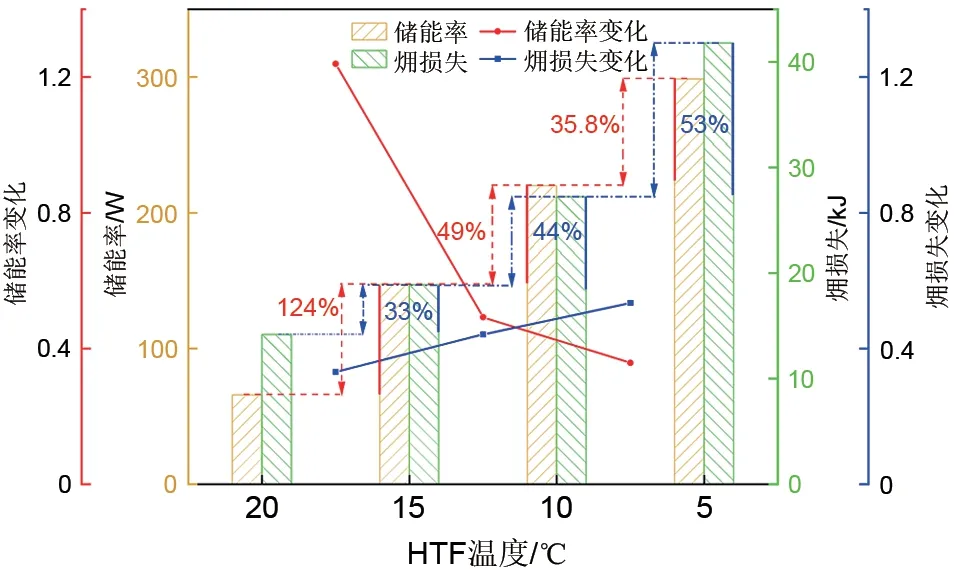

温度差是热量传递的前提,HTF温度决定着蓄热单元与外界热量的温差和热交换速率。模拟分析不同HTF 温度对相变过程的影响,蓄热单元内PCMs 的液相率随时间变化曲线如图5 所示。对于蓄热单元而言,HTF温度越高,PCMs完全熔化的时间越短,当HTF温度由30 ℃升到35 ℃,时间缩短44.34%;35 ℃升到40 ℃,时间缩短28.81%;40 ℃升到45 ℃,时间缩短21.95%;可以得出,HTF温度对PCMs蓄热时间的影响随着温差的增加而减小。对应的HTF温度对管内平均表面换热系数的影响如图6所示,在PCMs熔化初期,由于HTF温度和相变温度之间温差的存在,热量通过管壁传导,固体PCMs与管壁直接接触,因此在过程开始时观察到的换热系数较高,纯传导阶段随着HTF温度的升高变短。随着熔化过程的进行,管内表面附近产生一层熔融状态下的PCMs,管壁和熔融PCMs热阻的共同作用导致换热系数急剧下降。随着熔融PCMs 层变大,自然对流的影响(由PCMs液体密度梯度引起)变得显著。因此,换热系数的数值趋于稳定,但由于相变单元管径较小,自然对流作用不明显。随着熔融PCMs的厚度增加,热阻随之增加,导致瞬时换热系数下降,所有曲线均呈现缓慢衰减趋势。在0 图5 不同温度下熔化过程相变储能单元的PCM液相率Fig.5 The liquid fraction of the energy storage unit during melting at different temperatures 图6 不同温度下熔化过程相变储能单元的平均表面换热系数Fig.6 The average surface heat transfer coefficient of the energy storage unit during melting at different temperatures 3.1.2 HTF温度对凝固过程的影响 图7和图8分别为不同HTF温度下凝固过程的液相率曲线和平均表面换热系数变化曲线。对于蓄冷单元而言,HTF温度越低,PCMs完全熔化的时间越短,当HTF 温度由20 ℃降至15 ℃的凝固时间缩短了42.13%;15 ℃降至10 ℃时,凝固时间缩短了30.77%;10 ℃降至5 ℃时,凝固时间缩短了20.63%。而相同温差时放热过程所需时间远大于蓄热过程,如传热温差同为5 ℃时,完全凝固所花时间是完全熔化所花时间的1.68倍。而放热过程中平均表面换热系数随HTF温度的变化特性与蓄热过程类似,在0 图7 不同温度下凝固过程相变储能单元的PCM液相率Fig.7 The liquid fraction of the energy storage unit during solidification at different temperatures 图8 不同温度下凝固过程相变储能单元的平均表面换热系数Fig.8 The average surface heat transfer coefficient of the energy storage unit during solidification at different temperatures 3.1.3 HTF温度对换热器性能的影响 图9显示了不同HTF温度对壳管式相变储能换热器蓄热性能的影响。由图可知,因为HTF温度的增加,相变单元与HTF 的温差增大,蓄热能力增强。从㶲分析结果可以看出,虽然HTF温度的增加导致PCM 和HTF 的㶲值增加,但传热温差的增加导致不可逆损失增加,蓄热过程中㶲损失增加。当HTF温度从30 ℃上升至35 ℃时,平均储能率提高91%,㶲损失提高了20%;当HTF温度从35 ℃上升至40 ℃时,平均储能率提高43%,㶲损失提高了33%;当HTF 温度从40 ℃上升至45 ℃时,平均储能率提升趋势减小只有33.5%,而㶲损失增长了45%。综合考虑得出壳管式相变储能换热器运行的最优工况为40 ℃。此外,数据中心服务器散热温度范围在35~45 ℃[19],所以该换热器在对数据中心进行余热回收和应急冷却时都能保持较高的平均储能率和能量利用率。 图9 不同温度下熔化过程的换热器储能率和㶲损失Fig.9 Energy storage rate and exergy loss of the energy storage unit during melting at different temperatures 图10 为不同HTF 温度对壳管式相变储能换热器放热性能的影响。可以发现,由于HTF温度的减小,PCM 与HTF 的温差增大,放热能力增强。当HTF温度从20 ℃下降至15 ℃时,平均放能率提高124%,㶲损失提高33.1%;当温度从15 ℃下降至10 ℃时,平均放能率提高49.2%,㶲损失提高44.2%;当温度从10 ℃下降至5 ℃时,平均放能率提升只有35.8%,而㶲损失增长了53.4%。综合考虑得出壳管式相变储能换热器放热的最优工况为10 ℃。当数据中心制冷机组冷水温度保持10 ℃左右时,在保证机柜制冷需求的同时还能保持以较高的平均放能率和能量利用率完成壳管式相变储能换热器能量的释放。 图10 不同温度下凝固过程的换热器放能率和㶲损失Fig.10 Energy discharge rate and exergy loss of energy storage unit during solidification at different temperatures 3.2.1 HTF流速对熔化过程的影响 图11(a)为壳管式相变换热器在不同HTF 流速条件下蓄热过程中PCMs液相率的变化曲线。理论上HTF流速越大,HTF与壁面的热对流强度越强,温度变化越明显。但由于相变温度与HTF温度的温差仅为15 ℃,流速对PCM 的温度变化影响不大。从图可以清楚地看出,HTF流速越大,熔化开始时间越早,熔化曲线越陡峭,温度越快达到相变温度。这是因为随着流速的增加,HTF 和PCM 单元之间的热对流强度提高,在潜热蓄热阶段,流速越大,蓄热时间越短。在蓄热过程三个阶段的综合影响下,在流速从0.5 m/s 增加到1 m/s、2 m/s 和4 m/s 的过程中,蓄热时间分别减少了30 s、60 s和120 s。HTF 流速对管内平均表面换热系数的影响如图11(b)所示,在不同HTF流速条件下,PCM内部自然对流在200 s 左右时几乎同时影响蓄热过程。而在200~600 s 之间时,流速的增加使热对流强度增加,流速较大时平均表面换热系数越大;在600 s后,PCM内部对流传热减弱,前期流速较大的吸收热量更多,后期趋势则相反,流速较大的换热系数更小。不同HTF流速凝固过程相变储能单元的液相率和平均表面换热系数变化曲线如图12所示,由于HTF流速更多的是影响PCM内部对流换热的强弱,凝固过程中PCM 内部自然对流作用较弱,所以不同HTF流速对凝固过程的影响非常小。 图11 不同流速下熔化过程相变储能单元的参数变化Fig.11 The parameter variation of the energy storage unit during melting at different flow rates 图12 不同流速下凝固过程相变储能单元的参数变化Fig.12 The parameter variation of the energy storage unit during solidification at different flow rates 3.2.2 HTF流速对换热器性能的影响 图13 显示了不同HTF 流速对壳管式相变储能换热器蓄热性能的影响。从储/放能率分析可以得出,在蓄热能力和传热特性变化不大的情况下,HTF流速的增加使热对流强度增加,对流热阻降低,有效蓄热时间缩短,平均储能率增加。从㶲分析结果可以看出,HTF流速的增加对㶲效率的影响不大,说明流速增大引起的㶲损失较小。当HTF 流速从0.5 m/s 上升至1 m/s 时,平均储能率提高7.03%,㶲损失提高了13.7%;当HTF流速从1 m/s上升至2 m/s 时,平均储能率提高5.99%,㶲损失提高了16.2%;当HTF 流速从2 m/s 上升至4 m/s 时,平均储能率提升趋势减小只有5.48%,而㶲损失增长了21.4%。综合考虑得出壳管式相变储能换热器在流速小于0.5 m/s 时可以有更高的能量利用率,数据中心制冷机组水流速度应保持在0.5 m/s 以下。不同HTF流速凝固过程的放能率和㶲损失分析跟熔化过程类似,在流速为0.5 m/s 时,有更高的能量利用率。 图13 不同流速下熔化过程的换热器储能率和㶲损失Fig.13 Energy storage rate and exergy loss of energy storage unit during melting at different flow rates 本工作通过实验和数值模拟探究了壳管式换热器内石蜡的相变过程,建立了壳管式换热器的三维模型,并通过实验测试数据验证了模型的正确性。重点考察了HTF 温度和流速变化对换热器储/放能率和㶲损失的影响,得出如下结论。 (1)在熔化过程中,增加HTF 温度将增加平均储能率和㶲损失,当HTF与相变材料温度传热温差提升5 ℃时,平均储能率最多可提高91%,对应的㶲损失提高20%,而随着温差增大,平均储能率的增长速率变缓,不可逆㶲损失的增长速率加快。 (2)在凝固过程中,降低HTF 温度将增加平均放能率和㶲损失,当HTF温度从20 ℃降至15 ℃时,平均放能率提高124%,㶲损失增大33%。由于凝固过程中相变材料内部自然对流作用较小,同温差时凝固过程平均放能率是熔化过程平均储能率的64%~79%。 (3)在蓄热能力和传热特性变化不大的情况下,HTF 流速的增加使热对流强度增加,当HTF流速从0.5 m/s 上升至1 m/s 时,平均储能率提高7.03%,㶲损失提高了13.7%。对比温度影响结果,提高传热温差更有益于提升平均储能率。 (4)综合储/放能率和㶲损失分析,在机柜散热温度为40 ℃左右,冷水机组温度为10 ℃左右时,数据中心用壳管式相变储能换热器在冷却降温和余热回收时均能保持较高的储/放能率和较低的㶲损失。

3.2 HTF流速的影响

4 结 论