采棉机上复合角型材加工工艺研究与优化

王幸福

(中国铁建重工集团股份有限公司,湖南 长沙 410100)

0 引言

悬挂系统主体结构由两根常规型材和一根复合角型材焊接而成,是采棉机的重要组成部分[1],与车架相连接,且悬挂着采棉头(图1)。

图1 悬挂架结构示意

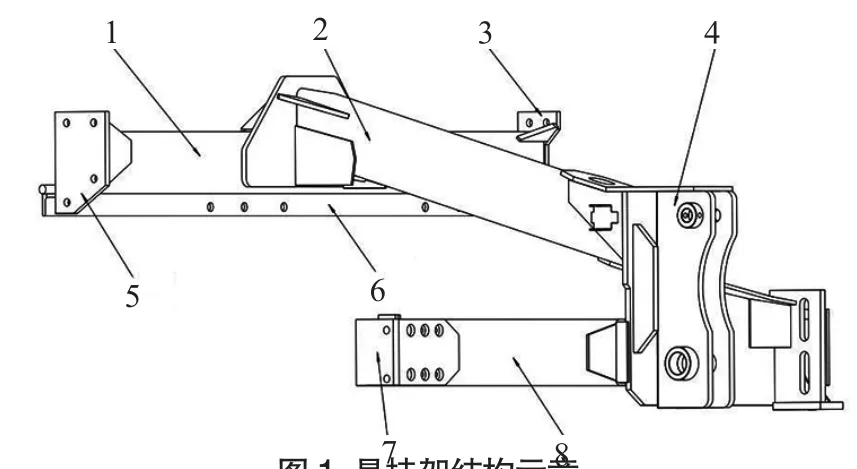

复合角型材为方管150mm×150mm×10mm,材质为Q345B,结构如图2,其加工无法通过普通的锯床与三维激光切割[2]完成,现主要利用数控镗铣机床配合回转台,通过排刀方式完成复合角度加工[3-4],加工成型需要耗费大量时间,加工成本高,无法满足批量生产需求。本文主要通过设计开发专用工装、优化刀具及路径等措施实现该工件的高效批量生产。

图2 复合角型材工程图

1 加工工艺对比

1.1 原加工工艺方案

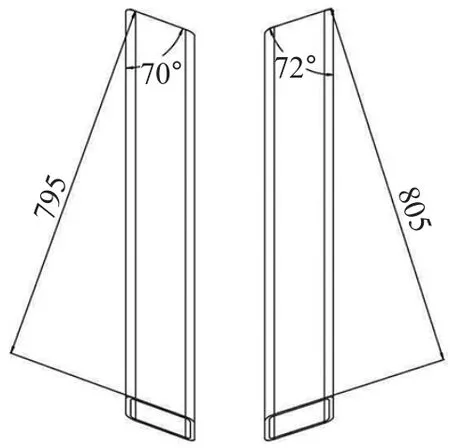

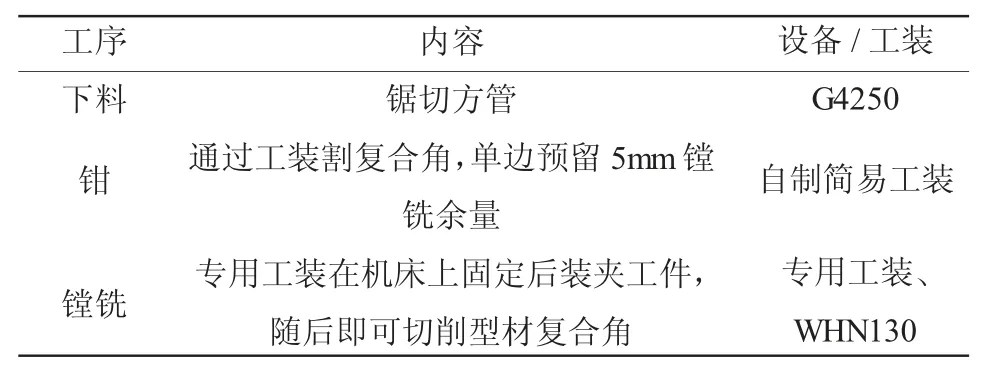

传统加工工艺方案如表1,原材料锯切后通过简易工装进行划线切割,预留加工余量后转镗铣工序,加工设备采用昆明道斯机床有限公司卧式镗铣床(WHN130)。

表1 传统加工方案

镗铣工序中采用山特维克的玉米铣刀,直径为Φ84mm(DC尺寸),如图3。加工时主要通过通用方箱和压板等工具对工件进行定位压紧,机床找正工件外形后,回转台旋转72°(或70°),随后程序中旋转70°(或72°),刀具旋转对其进行切削,形成复合角,其中切削速度(Vc)200 m/min,进给量(f)0.23mm/r,背吃刀量(ap)2mm。

图3 Φ84 玉米铣刀模型与工程图

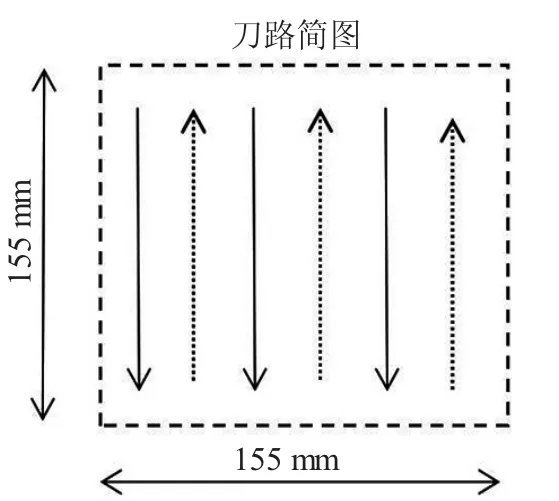

图4 为玉米铣刀刀路简图,其中箭头代表刀具运动轨迹,实线为程序代码G01,实际切削,虚线为程序代码G00,空刀返回。按传统加工工艺方案,结合切削参数表的背吃刀量可计算出共需走刀155次。

图4 传统加工方案刀具路径示意

1.2 优化后加工工艺方案

针对复合角型材传统加工方案的弊端,对其镗铣工序的工艺方案进行优化,根据夹具设计原则[5]设计一种专用装夹定位工装,优化刀具及切削路径,优化后方案见表2。

表2 优化后加工方案

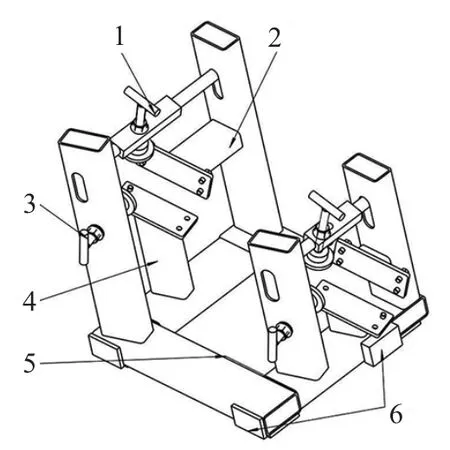

1.2.1 工装结构介绍

复合角型材镗铣专用工装如图5,由支撑框架、侧向定位组件、垂直定位组件、压板式垂直夹紧机构、侧向夹紧机构及工艺块构成。其中压板式垂直夹紧机构和侧向夹紧机构协同工作,提高了工件装夹的灵活性和可靠性。

图5 专用工装示意

1.2.2 工装应用

工装应用时,将工装摆放在机床上,使机床与工装的位置相对固定,然后装入工件,以型材外形定位,端面与工装上工艺块对齐后使用垂直、侧向夹紧机构将其锁紧。

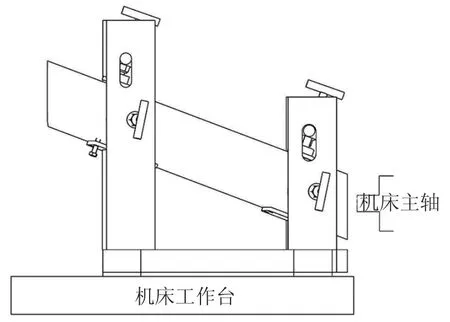

此处需要说明的是,优化后的工艺方案不受机床的限制。如果采用带回转台的数控镗铣机床,工装可随意放置,后续可通过程序控制回转台,使机床主轴头可以始终垂直于工件被加工面,如果采用普通的镗床,工装放置时要做好定位,使主轴与工装垂直即可,加工示意图如图6。

图6 加工示意图

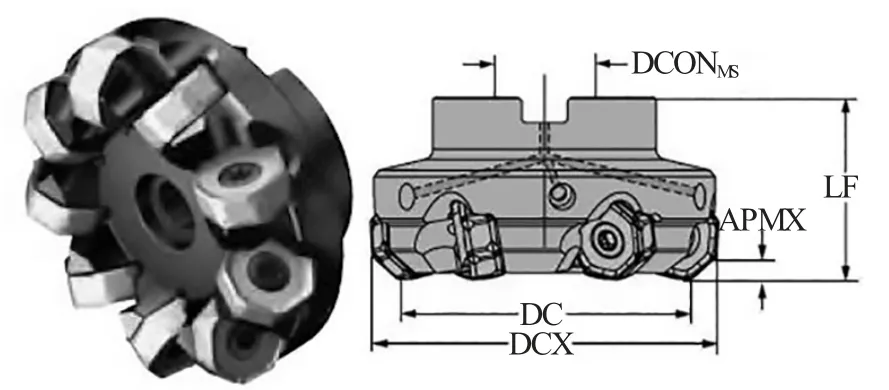

根据刀具及切削参数的选用以减少加工应力,增强切削刚性为准则[6]优化切削刀具,选用山特维克的直径为Φ160mm(DC尺寸)面铣刀进行铣削,如图7,并合理优化切削参数,具体切削速度(Vc)180m/min,进给量(f)0.45mm/r,背吃刀量(ap)2mm。

图7 Φ160 面铣刀模型与工程图

经过优化后的面铣刀刀路简图如图8,其中箭头为刀具运动轨迹,实线程序代码G01,实际切削,虚线为程序代码G00,空刀返回,结合切削参数可计算出按优化后的工艺方案仅需走刀6次。

图8 传统加工方案刀具路径示意

2 应用效果

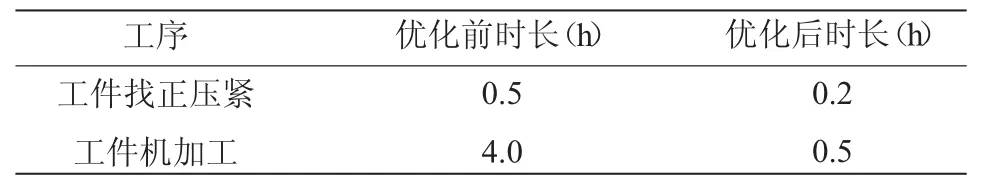

通过专用工装、刀具和切削参数优化的应用解决了复合角型材过程中加工效率低的问题,大幅提升了数控镗铣设备的利用率,同时也降低了对数控设备的依赖。如表3可知,经工艺优化后加工效率提升80%以上,单件总体加工时间缩短3.8h。

表3 传统与优化后方案加工时长对

3 结束语

通过以上实践证明,根据产品结构特点设计专用工装、匹配合理的刀具及切削参数对其意义重大,可有效缩短加工时间,提高设备利用率,解决生产中的瓶颈工序,实现产品批量生产,同时也为后续其他产品加工提供成熟经验。