汽车后桥壳垫盘攻丝设备研制

王金兴

摘要:介绍了后桥壳垫盘攻丝设备的组成,重点对攻丝设备的定位工作台、电动攻丝模块、夹紧机构、冷却系统及控制系统等组成五个方面的设计进行阐述。后桥壳垫盘攻丝设备的研制极大提高了后桥壳产品的质量和生产效率。

关键词:后桥壳;垫盘;攻丝

后桥壳垫盘是轻型/微型汽车后桥壳上主要组成零件之一,垫盘上的螺纹孔与固定主减速总成的连接螺栓相连接。螺纹孔加工质量的好坏直接影响主减速总成固定的可靠性和后桥总成的气密性。目前行业中垫盘螺纹孔加工方法主要有如下两种:一是采用立式台钻的方式,操作者操控台钻,通过移动后桥壳的方式,在垫盘底孔上进行攻丝,但攻丝效率低,劳动强度大,且加工质量不稳定;二是采用数控加工中心的方式,自动化程度高,攻丝质量稳定,但投入成本较高。

鉴于上述因素,通过生产现场大量工艺试验,设计一台低成本后桥壳垫盘攻丝设备(见图1),提高后桥壳垫盘攻丝产品质量和生产效率,推动汽车后桥壳制造技术的创新、应用与发展。

后桥壳垫盘攻丝工艺

1.设计思路

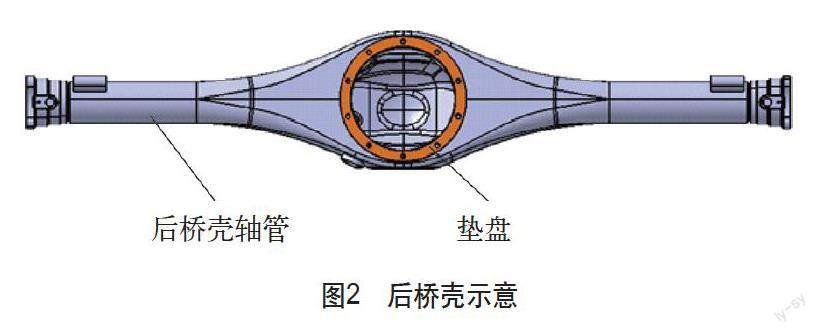

通过对汽车后桥壳垫盘结构和攻丝机加工艺分析:后桥壳垫盘与桥壳本体组焊而成,后桥壳示意图如图2所示。螺纹孔贯穿垫盘和桥壳本体,螺纹孔分布在同一分度圆上但不均衡。为降低劳动强度,提高生产效率,保证加工质量,考虑采用支撑后桥壳两侧轴管,找平并压紧垫盘法兰面,人工操作电动攻丝模块进行圆周运动的方式进行加工。

2.工艺流程

将后桥壳放置在定位座上,将水平压板放置在垫盘端面上,利用垫盘上端面作为水平定位基准,用气缸下拉水平压板对工件进行找平并压紧。人工操作左侧电动攻丝模块对垫盘底孔进行倒角,然后用右侧电动攻丝模块对垫盘底孔进行攻丝。攻丝完毕后,气缸顶升,取下水平压板,然后人工用风枪将桥壳内腔中的铁屑和切屑液吹干净后,取下工件移至下一道工序。

后桥壳垫盘攻丝设备

1.设备结构

后桥壳垫盘攻丝设备主要由定位工作台、电动攻丝模块、夹紧机构、冷却系统及控制系统等组成(设备简图见图3)。该设备结构简单,兼容性强,通过调整定位座和切换程序,就可实现多种型号后桥壳垫盘攻丝加工。

(1)定位工作台 定位工作台是由机架、定位座、水槽、挡水板及集屑槽等组成。机架采用方管和碳钢板拼焊而成,机架底部还安装有万向滑轮,便于设备的移位。定位座可以在长度方向上进行调整,可实现多种型号后桥壳产品兼容生产。水槽和挡水板采用不锈钢板焊接加工而成,其作用是为了收集切削液,防止切削液外溅。集屑槽采用四周钢板拼焊,底部使用不锈钢网,其作用是为了收集攻丝过程中产生的铁屑,并对回流的切削液进行过滤。

(2)电动攻丝模块 电动攻丝模块是直接采购的设备总成,是设备重要组成部件。攻丝设备共配备了2台电动攻丝模块,一台用于对垫盘底孔进行倒角,另一台用于对垫盘底孔进行攻丝。

电动攻丝模块主要由底座、旋转支臂和动力头组成。电动攻丝设备通过底座与机架底板进行螺栓连接固定。旋转支臂可方便操作者控制动力头在X、Y、Z方向上的移动。动力头是由伺服电动机、钻夹以及控制手柄组成,通过更换钻夹中的丝锥变更攻丝尺寸。

電动攻丝模块技术参数:转速0~370r/min,攻丝能力M3~M12,工作半径1900mm。

(3)夹紧机构 夹紧机构是由气缸、拉杆、压板和气缸操作手柄等部件组成。通过压装力计算,合理选择气缸压力。扳动气缸操作手柄,使气缸进行伸缩,带动拉杆下拉,向放置与垫盘平面上的压板施加压力,既找正了垫盘工作面,又实现了工件的夹紧。

气缸技术参数:气缸行程100mm,气缸缸径40mm。

(4)冷却系统 冷却系统是由循环水泵、水箱和输送软管等部件组成,其主要功能是对加工过程中的丝锥进行冷却,并带走加工中产生的铁屑。加工过程中流出的切削液将通过定位工作台上的集屑槽过滤后,再回流到水箱中,实现了切削液的循环使用。

(5)电气控制系统 电气控制系统由PLC、时间继电器及电磁控制阀等组成,采用日本三菱PLC做主控单元,控制整机的运行,实现人工上件自动装夹。该设备具备手动操作和自动操作两套控制功能,自动操作时程序具有互锁功能,保证设备动作按顺序指令进行。

通过触摸屏面板可以方便地更改参数和状态转换,控制系统具有工艺参数锁定功能,并设置不同层次密码,保证按工艺规范执行。

2.加工过程

每班次首件生产或更换品种时,需先确认并选取对应攻丝程序,确认丝锥规格和状态,然后对调整座位置进行确认,以防止工件加工和夹紧位置偏移,影响产品加工质量。检查水箱中切削液的容量是否充足,确保冷却过程可靠。

当上述工作确认好之后,切换成自动攻丝模式。扳动气缸操作手柄,气缸下拉压板压紧工件;起动循环水泵按钮,冷却系统开始工作;人工操作左侧电动攻丝模块,对各孔进行倒角工作,然后人工操作右侧电动攻丝模块,对各孔进行自动攻丝。当攻丝加工完成后,关闭循环水泵,扳动气缸操作手柄,松开工件,取走压板,然后人工用风枪将桥壳内腔和螺纹孔中存留的切削液和铁削吹干净,人工取下工件,完成后桥壳垫盘攻丝的加工。按此循环进行。

结语

通过对设备多次进行优化,改进设计,目前,该汽车后桥壳垫盘攻丝设备已在生产线中批量使用。通过对加工后螺纹孔尺寸的检测以及对后续后桥总成气密测试抽检,加工质量100%达到图样标准要求,而且生产效率也比较高,最高可达到2.0min/件。

参考文献

[1] 唐仲军,等.机电一体化技术手册[M].北京:机械工业出版社,1999.

[2] 朱耀祥,等.现代夹具设计手册[M].北京:机械工业出版社,2002.