新一代运载火箭航天煤油颗粒污染物快速检测方法研究

曾春晓, 李汶翰, 陈 闯, 崔广军

(西昌卫星发射中心, 文昌 571300)

1 引言

与传统推进剂相比,航天煤油具有密度比冲大、常温可贮存、无毒无污染等突出优点[1]。近年来,中国重型高压补燃液氧煤油发动机和多次起动深度变推力补燃循环液氧煤油发动机技术快速发展[2-5],500 吨级液氧煤油火箭发动机试车成功[6],航天煤油作为中国新一代运载火箭的主要推进剂,对其质量检测和质量控制方法的研究成为航天发射场推进剂系统的重要课题之一。

航天煤油是一种多馏分混合物,成分组成直接决定了航天煤油的性质和性能。液体火箭发动机对航天煤油中的固体颗粒污染物敏感,航天煤油中如果固体颗粒污染物超标,在其进入火箭发动机后,可能会堵塞发动机的过滤器和燃料喷嘴,阻碍航天煤油的输送,导致发动机工作异常。而航天煤油从生产到转运至发射场贮存,而后在发射场转注和加注过程中环节多、过程复杂,极易引入固体颗粒污染物。因此,发射场对航天煤油中固体颗粒污染物的控制极为严格,在航天煤油进场后、转注后、加注前以及定期化验时,固体颗粒污染物均为必检项目,航天煤油中固体颗粒污染物的测定是一项极为重要的工作。

目前,航天煤油中固体颗粒污染物检测主要针对重量指标,并采用传统的重量法[7]来测定。根据GJB 9629-2019 《液体火箭发动机用煤油规范》[8],航天煤油中固体颗粒污染物的质量浓度低于1.0 mg/L 时视为合格。此外,显微镜颗粒计数法[9]、自动颗粒计数法[9]、显微镜观察法[10]等分析方法也逐步应用于各类油品、航空工作液的污染物检测,颗粒污染物的评定指标也分为质量浓度评定、污染度(颗粒数目)评定、比色法评定等。从实际应用来看,重量法对于一些较为显著的颗粒物具有较好的辨识能力,但同时也暴露出其测试流程繁琐(单个样品化验耗时6 ~8 h)、允许误差大(达到了0.3 ~0.4 mg/L)、灵敏度低、测试结果易受人员操作和环境条件影响等不足。而且,由于测量原理的限制,重量法只能检测出固体颗粒污染物的含量,不能提供固体颗粒污染物的尺寸特征和组分信息,因此难以满足中国新一代运载火箭高密度发射对发射场推进剂检测提出的高效、快捷、灵敏、全面和准确的需求。

本文采用能谱分析-形貌特征的辨识技术进行航天煤油固体颗粒污染物检测的应用研究。充分利用能谱分析和扫描电镜分析技术对航天煤油中固体颗粒污染物的形貌和组分进行分析,然后依据统计分析得到的航天煤油应用过程中固体颗粒污染物组分和尺寸特征之间的关联性,建立中国航天煤油中固体颗粒污染物的重量模型,从而计算出固体颗粒污染物质量浓度。

2 实验分析

通常情况下,为确保航天煤油的品质,航天发射场在航天煤油贮存、转注和加注的设备及管路上均设置过滤器,火箭在航天煤油的输送管路上也设置有过滤器。对过滤器过滤精度的选取一方面取决于液体火箭发动机本身对颗粒物的要求;另一方面,由于颗粒物本身形态尺寸的不规则性,也需要通过辨识所采用航天煤油固体颗粒物的尺寸特征,确定其可能的最大尺寸,从而最大程度地实现对固体颗粒物尺寸有效控制的目的。

此外,固体颗粒物的组分能够直观显示航天煤油受污染的程度、污染环节,准确确定污染源,对判断航天煤油从进入发射场到加注的整个过程中的健康状态同样至关重要。

2.1 实验方法分析

为了适应中国航天对于煤油颗粒物检测的需求,需要获取:①关于航天煤油中多余组分的信息,以辨识出过程中可能的污染,从而实现有效控制;②关于煤油中固体颗粒物的形貌和尺寸特征,以确定煤油品质及评估进箭应用可行性。

对于前者,比较典型的方式是采用能谱分析技术(Energy Dispersive Spectroscopy,EDS),而后者往往可以通过采用了高分辨率微区形貌成像的扫描电子显微镜(Scanning Electron Microscope,SEM)分析技术来实现[11]。将扫描电镜技术和能谱分析技术相结合[12],利用样品表面的微区特征,在电子束的作用下产生不同强度的信号,从而获得固体颗粒物在高放大倍数下的形貌以及数量信息,并对样品中不同组分进行分析,即可全面检测航天煤油的状态;同时,由颗粒物的组分分析结果确定颗粒物密度,由形貌及数量信息确定颗粒物体积,即可建立固体颗粒的重量预估模型。

而重量预估的主要难点在于确定颗粒物特征尺寸与其成分之间的关联性。航天煤油的制备过程以及运输、储存等环节都是非常固定且受控的,其引入固体颗粒物的途径和方式具有很强的可追溯性。基于这样的独特特性,可以通过前期的大量样本的统计数据,构建出成分和尺寸特征的关联性,从而建立固体颗粒污染物预估重量模型。而后,在煤油生产、运输、储存模式不变的情况下,仅应用油液颗粒计数器测试样本的粒子直径及数目即可实现航天煤油中固体颗粒污染物的质量浓度和尺寸特征监测。而当尺寸特征分布发生较大变化时,再进行EDS 测试分析污染源,从而实现对航天煤油中固体颗粒污染物的快速检测。

2.2 实验条件选取

由于无法确定待测固体颗粒物样本的磁性,样品的EDS 和SEM 测试拟应用预装能谱仪的蔡司Sigma300 电子扫描显微镜(非磁性)或日立SU8100 场发射扫描电子显微镜(磁性),样品的粒径和粒子数则采用TW-2058AKL 台式油液颗粒计数器(测试范围0.8~600 μm)进行测试。

为获取固体颗粒污染物在各个尺度下的形貌特征,需实现1 nm 分辨率下的样品形貌成像。实验参数为:加速电压10.0 kV、着陆电压1 kV,不喷镀,3 轴马达驱动,SEM 放大倍数分别选取1 mm、100、50、10、5、3、2 μm 及1 μm,EDS 为点分析。而对大量样本中污染物进行统计测试,则采用TW-2058AKL 台式油液颗粒计数器进行,测试通道分别选取100、75、50、10、5、3、2 μm 及1 μm。

其他辅助测试设备包括:SECURA125-1CN精密电子天平(量程120 g,分辨率0.00001 g)、DC300HDELTA 强力型超声波清洗机、电磁搅拌器、JF 0093 喷气燃料固体颗粒污染物测定器(用于比对实验)等。

3 结果与讨论

选取2021 年5 月至2022 年2 月克拉玛依某石化公司所产4 个批次航天煤油在文昌航天发射场进场、贮存过程中及使用前经大流量过滤收集的固体颗粒污染物样本(分别标记为样本1、样本2、样本3),应用日立Regulus8100 电子扫描显微镜进行EDS 能谱分析和SEM 扫描电子显微镜分析测试,分析不同阶段航天煤油中颗粒污染物的主要组成及形貌特征。

3.1 组成元素分析

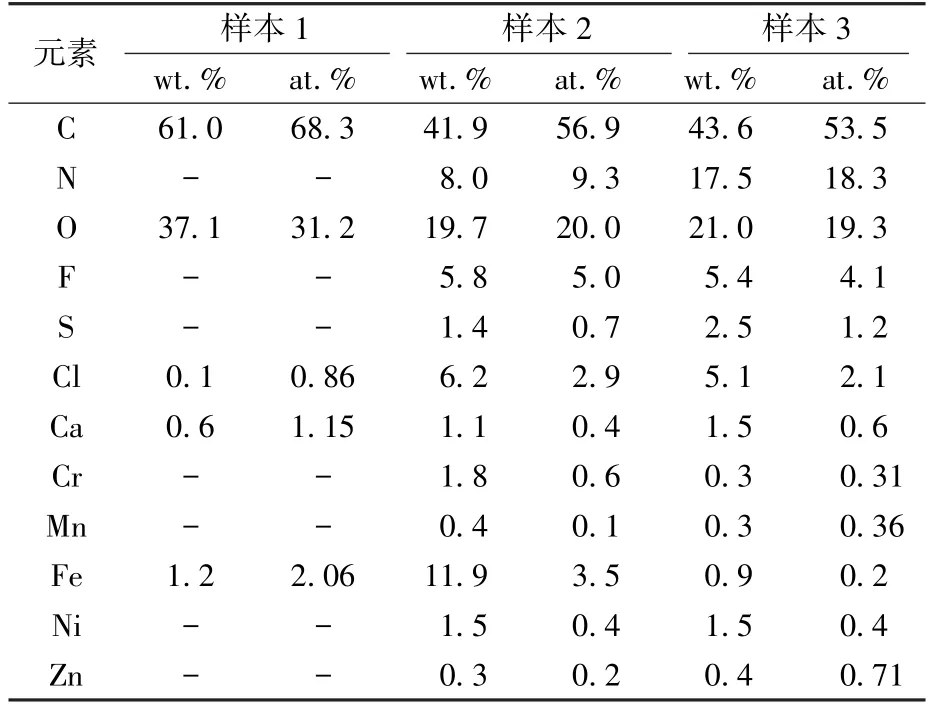

分别选取3 组待测样本中央区域某点进行EDS 分析,EDS 测试图见图1,各元素占比见表1。

表1 固体颗粒污染物元素分布Table 1 Elementdistribution of solid particulate pollutants

图1 颗粒物样本点EDS 测试图Fig.1 EDS test chart of particle sample points

根据 EDS 能谱分析结果:①航天煤油进场时,固体颗粒物的主要组成元素为碳、氧、氯、钙、铁;②在其转入煤油贮罐储存后和使用前,固体颗粒物的主要组成元素都为碳、氮、氧、氟、硫、氯、钙。EDS 分析的结果显示,进场和加注使用前的2 个阶段航天煤油成分存在一定的差异性。

结合航天煤油的生产工艺流程对航天煤油中固体颗粒物的来源和引入过程分析,主要涉及3个阶段:①航天煤油在生产精制过程中会引入活性炭和少量的金属氯化物,如氯化铁、氯化钙等;②航天煤油在贮存过程中,由于微生物生长、代谢、死亡产生了大量悬浮物及颗粒物[13],主要为不溶性的含氮化合物和金属盐,如铁的硝酸盐、硫酸盐等;③航天煤油在贮存、降温回流和加注泄回过程中会引入微量不锈钢。

EDS 的分析结果进一步确认了上面这些来源的存在,也验证了采用EDS 分析方法的正确性和有效性。如果在实际应用中,一旦发现某样本的固体颗粒物组分显著异于表1 中各组分的统计数据,则可以判断此样本受到了污染,并可根据提供的成分信息进行工序操作确认引入环节,实现对污染源的及时确认和精准处置。

3.2 形貌分析

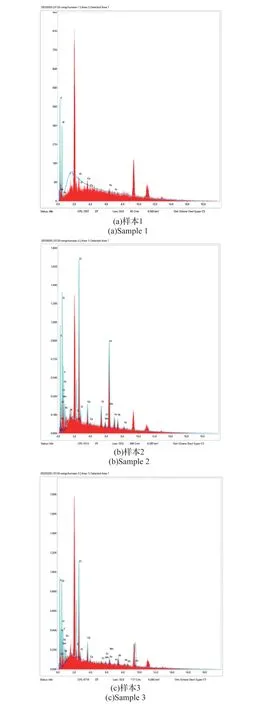

同样对这3 个样本按照2.2 所述实验条件进行SEM 扫描电子显微镜分析,结果如图2 所示,图中可以明显观测出不同颗粒物的特征尺度和分布情况。

图2 颗粒物样本SEM 成像图Fig.2 SEM Image of particulate matter samples

进一步,通过对各个样本中所有固体颗粒物的形貌进行统计分析,还发现:①在不同阶段航天煤油中固体颗粒物呈现的形貌一致,不会因为阶段不同而发生显著变化;②结合EDS 分析,不同类型的固体颗粒物在尺寸特征上具有显著差异性,即直径在10 μm 以上的固体颗粒物主要呈条状、杆状,直径在10 μm 以下的固体颗粒物呈球状。这些固体颗粒物尺寸特征和种类的关联性为实现颗粒物重量的准确预估提供了强有利的支撑。

3.3 重量预估

通过扫描电镜分析结果显示,固体颗粒物成分和特征尺寸的关系主要为2 类:①直径在10 μm 以上的固体颗粒物呈条状、杆状,主要成分为生产过程中引入的活性炭;②直径在10 μm 以下的固体颗粒物呈颗粒状,近似为均匀球体。主要成分包括活性炭、不锈钢微粒、金属盐及金属氯化物等。

对于10 μm 以上固体颗粒物,将其建模为直径等高的圆柱体,密度选取粉末状活性炭的密度,计算模型如式(1)所示。

式中,X为固体颗粒物含量,mg/L;Di为固体颗粒物的直径,μm;ni为每升样品含有的粒子数目;ρi为活性炭密度,0.38 g/cm3。

对于直径在10 μm 以下的固体颗粒物呈颗粒状,建模为均匀球体。因为其主要成分包括活性炭、不锈钢微粒、金属盐及金属氯化物等。其中,不锈钢微粒以铁的密度7.9 g/cm3计,常见金属盐包括硝酸铁(密度1.68 g/cm3),氯化铁(密度2.8 g/cm3),硫酸铁(密度3.097 g/cm3)等,由此可见,固体颗粒污染物的密度分布比较宽,为1.68~7.9 g/cm3。为进一步确定具体密度取值,对直径1~10 μm 的固体颗粒物进行了分段过滤比对,统计不同粒径范围测得的粒子数目和对应的过滤结果,确定的密度分布取值见表2,计算模型如式(2)。

表2 固体颗粒物随粒径分布成分密度表Table 2 Distribution of solid particulate pollutants byparticle size and composition density

式中,X为固体颗粒物含量,mg/L;Di为固体颗粒物的分段直径,μm;ni为该直径下每升样品含有粒子数目;ρi为分段固体颗粒物密度,g/cm3。

3.4 模型验证

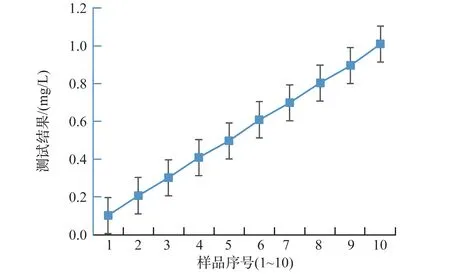

准确称取2022 年5 月至2022 年10 月克拉玛依某石化公司所产2 个批次航天煤油,在文昌航天发射场使用过程中经大流量过滤收集的固体颗粒污染物样本0.01000 g(称准至0.00001 g)溶于5 L 经双层0.45 μm 滤纸过滤的航天煤油内,以1200 r/min 转速持续搅拌36 h,配制浓度为2.0 mg/L 的固体颗粒物溶液(母液);而后用经双层0.45 μm 滤纸过滤的航天煤油稀释至0.1 ~1.0 mg/L 的固体颗粒物均匀溶液共10 份(记为标准样品1 ~10),浓度梯度0.1 mg/L,超声混匀60 s 后在3 min 内测试样本的颗粒物尺寸、数量分布。采用上述预估重量模型分别计算10 个标准样品固体颗粒物的质量浓度。标准样品测试结果分布见图3、测试结果误差见表3,1.0 mg/L 样品测试误差为0.009 075 mg/L,远远高于重量法的测试精度,验证了预估重量模型的稳定性和有效性。

表3 标准样品测试结果误差Table 3 Test error of standard samples mg/L

图3 标准样品测试结果分布Fig.3 Distribution of standard sample test results

4 结论

1)基于能谱分析-形貌特征的辨识技术能够直接给出煤油中固体颗粒污染物的组成、尺寸和分布,固体颗粒污染物的形貌特征与其尺寸、组成具有明显的关联性,直径在10 μm 以上的固体颗粒物主要呈条状、杆状,直径在10 μm 以下的固体颗粒物呈球状。

2)航天煤油中污染物的引入环节主要包括生产精制的活性炭与金属氯化物、贮存过程中的微生物及煤油流转引入的微量不锈钢。

3)在EDS 和SEM 分析的基础上,通过建立重量预估模型,可应用油液颗粒计数监测装置在航天煤油的日常使用中对煤油中固体颗粒污染物尺寸和数量进行监测,实现低成本下快速精准检测的目的,在推进剂生产、储运过程没有较大变动的情况下,具有良好的重复性和准确性。

4)本研究所建立的分析方法和模型分类,可对不同产地、储运模式的油品进行分析,分类分析越细致具体,模型计算结果越准确。