离散制造环境下基于数字孪生的分拣系统研究

樊梦成 ,温春雨 ,余 铖 ,周凯琪 ,于 航 ,周士禹 ,陈子昂 ,叶银海

(浙江农林大学光机电工程学院,浙江 杭州 311300)

0 引言

随着移动互联网业务的爆发式增长,离散制造环境下的库存优化有了新的需求和挑战。仓库存储的物资量大幅度增加,加重了离散制造环境中物料运转的负担。因此,如何实现更高效的物料流转,降本增效是当前亟需解决的问题。

虽然RMFS 的“货架到人”物流模式很大程度上提高了拣选效率,减少了人工成本,但是这种人工手动模式效率低、错误率高,而分拣机器人能够缓解这个问题。刘振宇等[1]提出目标分块处理算法和Hough-链码识别算法解决规则几何工件的分拣问题。倪鹤鹏等[2]针对分拣系统提出了一种基于时间和工件位置的去重算法和基于牛顿-拉夫森迭代的动态抓取算法,实现了较低的误抓率。伍锡如等[3]提出的多目标分块处理算法和Hough-链码识别算法可以解决规则几何工件的分类问题。彭刚等[4]提出的改进的自适应阈值的Canny 边缘提取算子通过提取边缘信息,从而提高分拣效率。

数字孪生(digital twin)的概念最早由Grieves教授提出[5]。数字孪生是利用数字化手段拓展物理实体的功能[6],在智能生产车间[7]等方面应用广泛,Tao 等[8]提出了数字孪生车间的新概念,并在2019 年提出了数字孪生五维模型的概念[9]。李玉等[10]构建了一种多AGV 动态调度数字孪生框架和调度问题模型,用于码头作业。

本研究在已有研究的基础上,构建了离散制造环境下基于数字孪生的分拣系统,利用Unity技术构建了与真实场景一致的三维孪生空间,构建AGV、分拣机器人、运行场景等孪生模型,可快速模拟不同订单任务的AGV搬运物料情况和分拣情况,实现虚拟世界与物理世界之间的实时映射,从而达到全过程实时感知。

1 离散制造环境下基于数字孪生的分拣系统架构

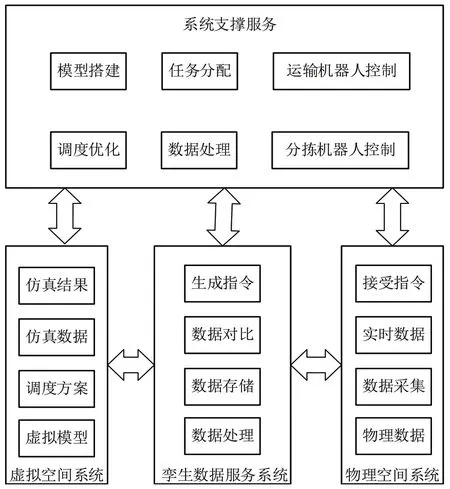

离散制造环境下基于数字孪生的分拣系统架构如图1 所示,该分拣系统主要由物理空间系统、虚拟空间系统、孪生数据服务系统、系统支撑服务4 个部分组成。1)物理空间系统。物理空间系统是数字孪生系统的基础,是在真实环境中运行的系统,主要体现在各类资源的组织、协同和管理,接收并执行孪生数据服务系统下发的指令。2)虚拟空间系统。虚拟空间系统是物理系统在虚拟空间中的展现形式,通过三维模型、物理属性、模型约束和触发事件等,来描述虚拟空间中的几何模型、物理模型、逻辑模型和行为模型。3)孪生数据服务系统。孪生数据服务系统主要功能包括孪生数据存储、虚实交互映射、数据处理、数据对比和数据传输等。4)系统支撑服务。系统支撑服务是为用户提供服务,保障以上三部分之间的相互联系,是孪生系统能够提供各种功能需求的基础。

图1 基于数字孪生的分拣系统架构

2 构建面向离散制造环境下分拣系统的数字孪生系统

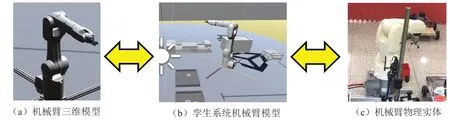

孪生系统构建方法如图2 所示,通过此技术路线实现孪生系统的构建,具体构建步骤如下。

图2 孪生系统构建方法

1)使用SolidWorks 工具制作出离散制造环境虚拟系统所需的真实物理环境模型,如AGV、分拣机器人、货架位、物料等。

2)将CAD 模型进行模型轻量化处理,针对细小特征的模型或者结构进行简化,使用3DMAX 或C4D将CAD模型转换为面片模型,进行轻量化处理。

3)将轻量化处理后的文件导出为.fbx 格式,导入Unity 软件中,在设置好模型比例参数后,借助Toolbag 等工具进行模型表面处理,同时添加模型相关的物理属性,如重量、地面摩擦力、刚体属性等,使虚拟模型满足高保真性,提升一致性。

将模型在虚拟空间系统构建成与物理空间系统中相同的结构,图3 为分拣机器人孪生模型构建,图4 为运输AGV 孪生模型构建,图5 为离散制造环境下数字孪生系统局部图,图6 为Unity 中部分模型属性设置。通过完成上部步骤,实现物理实体与虚拟实体的实时映射,实时感知系统运行情况并能够及时地进行人工干预,实现虚实交互。

图3 分拣机器人孪生模型构建

图4 运输AGV 孪生模型构建

图5 离散制造环境下数字孪生系统局部图

图6 Unity 中部分模型属性设置

3 系统实现与验证

在运输AGV 运行过程中,保证四轮差速结果与虚拟系统中运输AGV 模型的运动情况相同,激光雷达点云成像结果实时反馈到虚拟系统运输AGV 中,保证虚拟系统中能够实现与物理系统相同的避障效果。当物料运输到分拣站点时,分拣机器人经过视觉检测智能算法进行物料分类入库,使用了深度学习网络与传统点对特征匹配算法相级联的方法来解决物体的位姿估计问题。以斜盘外圈分拣应用场景为例,本研究提出的离散制造环境下基于数字孪生的分拣系统构建方法在实际的物理环境中进行了搭建、测试、验证。图7、图8 为物料的运输、分拣过程,运输AGV 确认上料完成后,由系统支撑服务层结合当前全局的AGV 布局情况,规划好路径数据后,运输AGV 运输物料到分拣点,由分拣机器人识别物料、规划运动姿态,完成分拣。与此同时,虚拟系统中对应的物理实体的模型实时映射物理系统中的运行情况,中间通过对运行消息和控制消息的订阅和发布,实现虚实双向交互,形成了对斜盘外圈检测流程运行情况的透明化感知。

图8 斜盘外圈和离散制造环境下基于数字孪生的分拣系统