电池盒托盘非共用夹具自动化生产线方案规划与工艺优化

谭增欣 陈路

摘要:鉴于锂离子电池在汽车行业内的广泛应用,针对两种相似钢制电池盒托盘共线生产,但各工序不能共用夹具的自动化点焊生产线的布局和优化研究,以达到平衡物流、优化节拍、节省投资、减少占地及节约人工的目的。

关键词:钢制电池盒托盘;自动化点焊生产线;两种产品共线生产;各工序非共用夹具;方案规划

随着“双碳”目标的提出,新能源汽车在“环保、智能、驾驶性能”等方面形成了对传统燃油汽车的竞争优势,产销量保持高速增长,截至2022年底,新能源汽车销量超过680万辆,市场占有率提升至25.6%,新能源汽车的兴起已经成为了全球汽车行业的趋势。新能源汽车,无论是目前火热的电动汽车,还是未来零排放的燃料汽车的发展,均离不开电池技术的进步。

钢制电池盒是一种新能源汽车电池包装形式,主要由钢材制成,具有高强度、耐腐蚀、防爆等特点。相比于其他材料制成的电池盒,钢制电池盒具有更好的安全性能和耐久性,能够有效地保护电池模组,防止电池受到外部冲击和损坏。钢制电池盒在新能源汽车领域的应用越来越广泛,已经成为新能源汽车电池包装的重要形式之一。这主要是因为钢制电池盒具有以下优点。

1)安全性能好。钢制电池盒可以提供更好的防火、防爆、防撞击等保护,能够有效地保护电池模组,防止电池受到外部冲击和损坏,从而提高了电池的安全性能。

2)耐久性好。钢制电池盒也可以采用超高强钢、先进高强钢以及先进镀层技术,提高强度和耐腐蚀性,从而提高了电池的使用壽命。

3)适应性强。钢制电池盒可以根据不同的电池模组进行定制设计,能够适应各种不同的电池尺寸和形状,从而提高了电池的适应性和灵活性。

4)成本较低。相比于其他材料制成的电池盒,钢制电池盒的成本较低(相比铝制电池盒托盘可以降本超过30%),能够有效地降低电池包装的成本,从而提高新能源汽车的竞争力。

5)环保性好。钢制电池盒的碳排放更低,相比铝制电池盒在生产过程中可以节省更多的能源和资源。钢制电池盒托盘也更容易回收利用,符合环保理念。

总之,钢制电池盒作为一种新型的电池包装形式,具有良好的安全性能、耐久性能和适应性能,已经成为新能源汽车电池包装的重要形式之一。

新能源汽车补贴政策已经于2022年12月31日终止,这对于新能源汽车行业和主机厂都是一个重大的变化。补贴的退出将促使新能源汽车行业从政策驱动向市场驱动转型,也将加速行业的整合和优胜劣汰。同时,补贴的退出也会影响消费者的购买意愿和选择,制造成本成为车企的重要考量。钢制电池盒基于成本、安全和环保等方面的优势,以及在重量方面的可控性重新得到各主机厂青睐。本文以某公司两种不同的钢制电池盒托盘为例,讨论两种或多种钢制电池盒托盘非共用夹具自动化生产线的方案规划和工艺优化研究。

产品介绍

某公司有两种不同的钢制电池盒托盘,产品一包含下壳体(见图1)和上盖(见图2)需要焊接,产品二仅含下壳体(见图3)需要焊接。此项目要求生产节拍600s/件,并且两种产品共用焊接生产线。

焊接内容和工艺分布

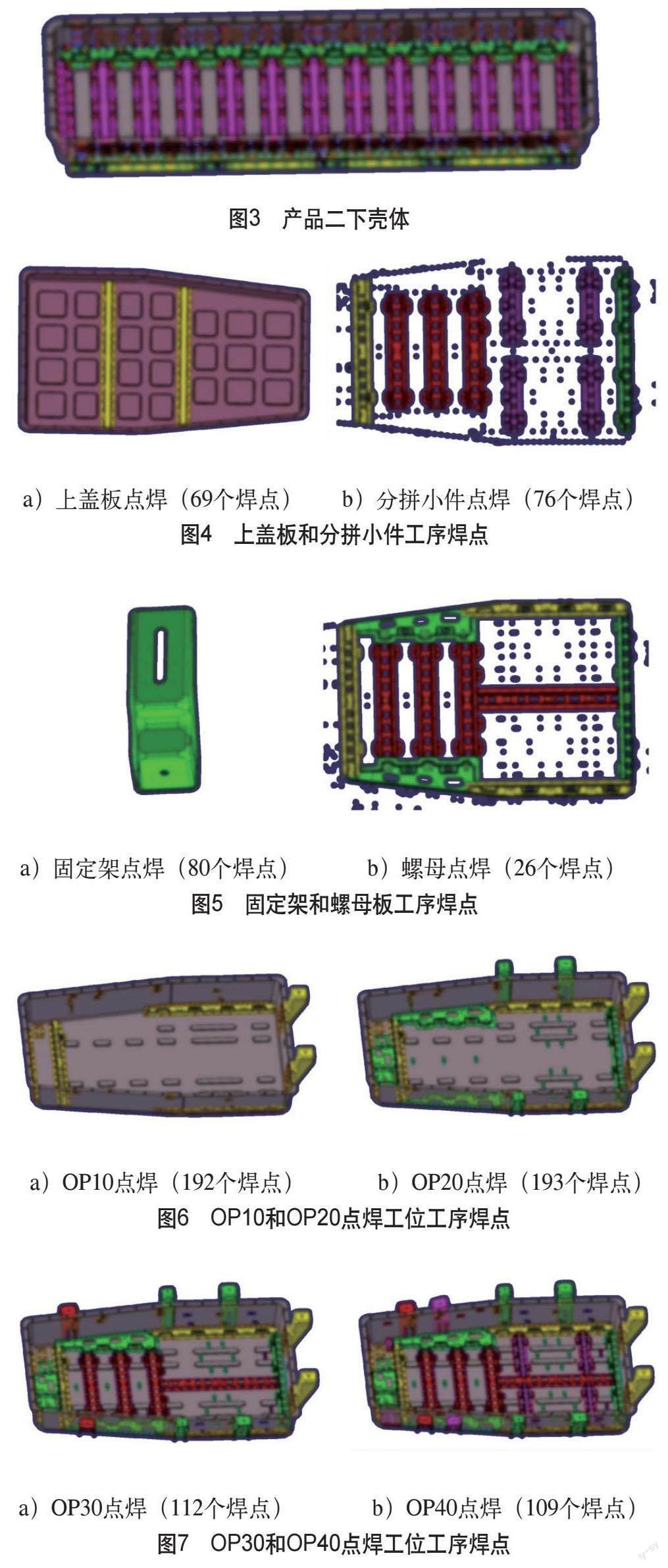

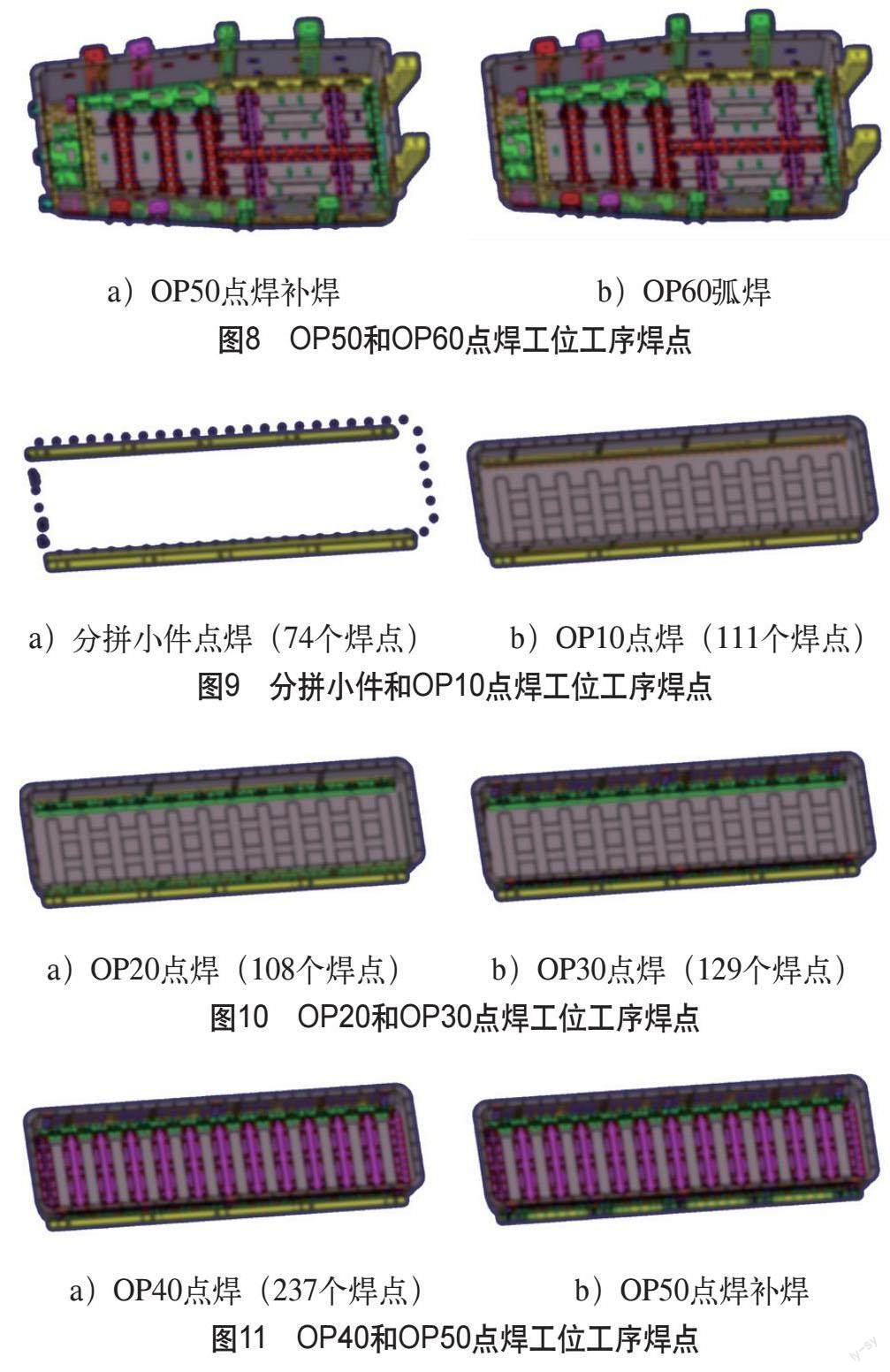

按照各部件搭接关系和焊点分布,产品一工序如图4~图8所示,产品二工序如图9~图11所示。

由于产品二焊点和工序均比产品一少,产品相似且结构更简单,故采用生产线上切换夹具和抓手方式来切换产品一和产品二,后续工艺重点分析产品一。

布局规划

考虑到电池托盘产品特性为长度2m左右,宽度1.5m左右,大部分平面焊点,少部分立面焊点,故变位机在电池托盘中应用较少,大部分方案使用滑台来传递各工位工件,使得机器人可以在电池托盘两侧焊接,布局图如图12所示(隐藏围栏和维修门等外围设施)。

其中蓝色区域OP10、OP20为左侧人工上件位,蓝色区域OP30、OP40为右侧人工上件工位;OP10和OP20通过固定连接和一个伺服电机在大滑台上一起滑动,OP30和OP40通过固定连接和一个伺服电机在大滑台上一起滑动。

红色区域为机器人焊接工位,此区域有四台点焊机器人R1、R2、R3和R4,R1、R2机器人中间为上盖焊接滑台,上盖通过两工位小滑台滑进滑出,小滑台外侧为上件位,内侧为R1、R2上盖焊接位。R3、R4机器人下方为分拼夹具焊接处,固定夹具形式。当大滑台上工件移动到抓取位,搬运机器人工作时,R1、R2焊接上盖,R3、R4焊接分拼夹具。

绿色区域为搬运机器人抓取工位,此位置上方含有固定弧焊设备和两套空中快换抓手,机器人通过切换不同抓手来适应两种电池托盘。R5为搬运机器人,机器人左侧为双层缓存架,机器人右侧为固定点焊设备和快换焊枪和支架。R5搬运机器人负责切换OP10、OP20、OP30和OP40夹具上的工件以及最终产品搬运到下线滑台,夹具上工件切换完成后,机器人在快换焊枪和支架处切换为焊枪,焊接固定架。

工艺循环和节拍计算

1.铺线阶段

OP10夹具开始上件,完成上件后OP10夹具移动到焊接区域由R1、R3焊接,焊接完成后移动到抓取位,搬运机器人R5将OP10工件抓放到OP20工位,完成抓取后OP10和OP20夹具回到左侧上件位,OP10和OP20夹具同时上件(见图13)。

OP10和OP20夹具共同移动到焊接位由R1、R2、R3和R4焊接,完成焊接后OP10和OP20夹具移动到抓取位,搬运机器人R5将OP20工件放到缓存架上再将OP10工件放入OP20夹具上(见图14),OP10和OP20夹具回到左侧上件位上件。大滑台移动和搬运机器人工作时,R1、R2机器人焊接上盖板,R3、R4机器人焊接分拼夹具。

搬运机器人R5将OP20工件从缓存架上抓放到OP30夹具上(见图15),OP30夹具滑到右侧上件位上件,上完件后滑到焊接位由R1、R3机器人焊接,焊接完成后移动到抓取位,搬运机器人R5将OP30工件抓放到OP40夹具上。OP10和OP20夹具上件后滑到焊接位由R1、R2、R3和R4机器人焊接。

OP10和OP20夹具焊接完成后移动到抓取位置,搬运机器人R5将OP20工件放到缓存位,将OP10工件放到OP20夹具上,OP10和OP20夹具滑回左侧上件位上件。OP10和OP20夹具上完件后滑动到焊接位由R1、R2、R3和R4焊接,搬运机器人R5将缓存架上的OP20工件放到OP30夹具上,OP30和OP40滑倒最右侧上件。

2.循环生产阶段

焊接完成的OP10和OP20夹具移动到抓取位,搬运机器人R5将OP20工件抓放到缓存架上,将OP10工件放倒OP20夹具上,完成搬运后OP10和OP20夹具移动到上件位上件。R1、R2、R3和R4机器人开始焊接上盖板和分拼夹具。OP30和OP40移动到焊接位,R1、R2、R3和R4开始焊接OP30和OP40夹具(见图16)。

OP30和OP40夹具焊接完成后移动到抓取位,OP10和OP20夹具移动到焊接位,R1、R2、R3和R4机器人开始焊接。搬运机器人R5将OP40工件放在缓存架上,再将OP30工件放在OP40夹具上,再将缓存架上的OP20工件放在OP30夹具上,完成搬运后OP30和OP40夹具滑动到最右侧上件位上件。

搬运机器人R5抓取缓存架上的OP40工件在OP50固定点焊工位进行补焊,补焊完成后在大滑台上方OP60固定弧焊枪位置进行固定弧焊补焊,再将焊接完成的工件放入下线滑台。之后R5机器人在大滑台上方的空中抓手切换架脱掉抓手,到下线滑台旁的快换焊枪支架处装上小焊枪,对固定架夹具上的固定架分总成进行焊接。焊接完成后到快换焊枪支架处脱掉小焊枪,再到大滑台上方空中抓手处装上抓手(见图17)。

3.清线阶段

OP10和OP20夹具焊接完成后移动到抓取位,搬运机器人R5将OP20工件抓到缓存架上,再将OP10工件抓到OP20夹具上(见图18),OP10和OP20夹具滑到左侧上件台,OP10停止上件,只上OP20工件。OP30和OP40夹具滑到焊接位,R1、R2、R3和R4机器人进行焊接。

焊接完成的OP30和OP40夹具滑到抓取位,R5机器人抓取OP40工件到缓存架上,将OP30工件抓到OP40夹具上,再将OP20工件从缓存架抓到OP30夹具上。抓放完后OP30和OP40夹具滑到最右侧上件台上件。OP20夹具上件完成后滑到焊接位进行焊接。搬运机器人R5将缓存台上的工件补焊后放到下件滑台上。

OP20夹具焊接完成后滑到抓取位,搬运机器人R5抓取OP20工件到缓存台上,OP10和OP20空夹具滑动回左侧上件位。OP30和OP40夹具滑动到焊接位,R1、R2、R3和R4机器人进行焊接。OP30和OP40夹具完成焊接后滑到抓取位,搬运机器人R5将OP40工件抓到缓存位,将OP30工件抓到OP40夹具上,将缓存架上的OP20工件抓到OP30夹具上。

OP30和OP40夹具滑到最右侧上件位进行上件,搬运机器人将缓存架上的OP40工件补焊后放在下件滑台上。OP30和OP40夹具上完件后滑动到焊接位,R1、R2、R3和R4机器人进行焊接。

OP30和OP40夹具完成焊接后滑到抓取位,搬运机器人R5将OP40工件抓到缓存架上,将OP30工件抓到OP40夹具上。OP30和OP40工件滑到最右侧上件位,OP40夹具上件。搬运机器人R5将缓存架上的OP40工件补焊后放入下件滑台。

OP40夹具上件完成后滑动到焊接位,R2、R4机器人进行焊接,焊接完成后滑动到抓取位,搬运机器人R5抓起OP40工件进行补焊,补焊完成后放入下线滑台,清线完成。

焊点分配和节拍计算

1.焊點分配

(1)产品一 分拼件共76个焊点,螺母板焊接26个焊点,固定架80个焊点,上盖69个焊点,OP10共192个焊点,OP20共193个焊点,OP30共112个焊点,OP40共109个焊点。

R1、R2机器人焊接上盖板35+34个焊点,R3、R4焊接分拼夹具51+51个焊点(见图19);OP10工位R1焊接91个焊点,R3焊接76个焊点,共167个焊点,剩余25个焊点后续补焊;OP20工位R2焊接92个焊点,R4焊接76个焊点,共168个焊点,剩余25个焊点后续补焊(见图20);OP30工位R2焊接56个焊点,R4焊接56个焊点,共112个焊点;OP40工位R2焊接54个焊点,R4焊接55个焊点,共109个焊点;剩余50个焊点和9条焊缝R5机器人进行固定补焊(见图21);R5机器人完成固定补焊和搬运后切换焊枪进行固定架80个焊点焊接。

(2)产品二 分拼件共74个焊点,OP10共111个焊点,OP20共108个焊点,OP30共129个焊点,OP40共237个焊点。

R1、R2机器人焊接分拼37个焊点,R3、R4机器人焊接分拼37个焊点;OP10工位R1焊接56个焊点,R3焊接55个焊点;OP20工位R2焊接54个焊点,R4焊接54个焊点;OP30工位R1焊接64个焊点,R3焊接65个焊点;OP40工位R2焊接65个焊点,R4焊接65个焊点,剩余107个焊点后续补焊;R5机器人完成前序剩余的107个焊点补焊。

2.节拍计算

由于产品二焊点少于产品一,且一般铺线和清线都不计算在节拍内,这里仅给出产品一循环生产节拍(见表1)。

周边规划与物料流动

周边围栏和料箱摆放示意如图22所示,物料流动示意如图23、图24所示。

结语

一个优秀的方案需要优先考虑最少的设备投资,最少的操作人员、良好的生产工艺流程、生产过程中的防错防漏和通畅的物流来保证顺利完成生产。同时也需要考虑合理的自动化率以及合适的周边辅助设备来优化人机操作,减少操作人员工作负荷,保证各工位节拍平衡,尽可能使机器人工作效率达到95%以上,操作工效率不超过80%,为后续工厂自动化、数字化、智能化建设提供良好保障。