GH3230 高温合金环件的锻造工艺与热处理工艺研究

文/曹玉如,史占奎,操贻高·西安三角防务股份有限公司

通过热加工工艺试验,研究了GH3230 高温合金热变形锻造工艺参数和热处理工艺参数的匹配,并分析了显微组织和力学性能的变化。结果表明,高温改锻可以改善棒材中的原始组织,使组织均匀细化;合适的固溶热处理可使块状聚集的碳化物重新溶解,离散析出,均匀分布,尺寸细小化。在固溶温度为1200℃温度下,GH3230 合金可得到综合力学性能良好的环件产品。

GH3230 高温合金是一种合金化程度非常高的镍基变形高温合金,其元素W+Mo+Cr 的总含量可达到36%。该合金通过固溶合金元素强化基体,其W 元素和Mo 元素的加入不仅提高了该合金的抗蠕变性能,且增大了层错能,从而使位错滑移难以发生。该合金由于其组织热稳定性高,同时具有良好的高温强度、抗氧化性能、抗蠕变性能、抗冷热疲劳性能,其最高应用温度可达1050℃,因此被广泛用于航空发动机燃烧室法兰、地面燃气轮机燃烧室、化工行业中一些高温耐腐蚀部件、航空发动机火焰筒等关键部位。在生产实践中,往往由于锻造工艺参数与热处理工艺参数不匹配,导致GH3230 高温合金在锻造加工的过程中存在变形抗拒力大、加工成形困难、锻件易开裂等问题。尤其GH3230 高温合金环件的热加工,成为当今锻造行业的难题。

为解决该问题,本文通过对GH3230 高温热变形锻造工艺参数和热处理工艺参数相匹配的研究,以获得一种生产质量稳定、产品显微组织、力学性能、表面质量良好的环件轧制工艺。

试验材料

原材料情况

⑴试验材料选用。

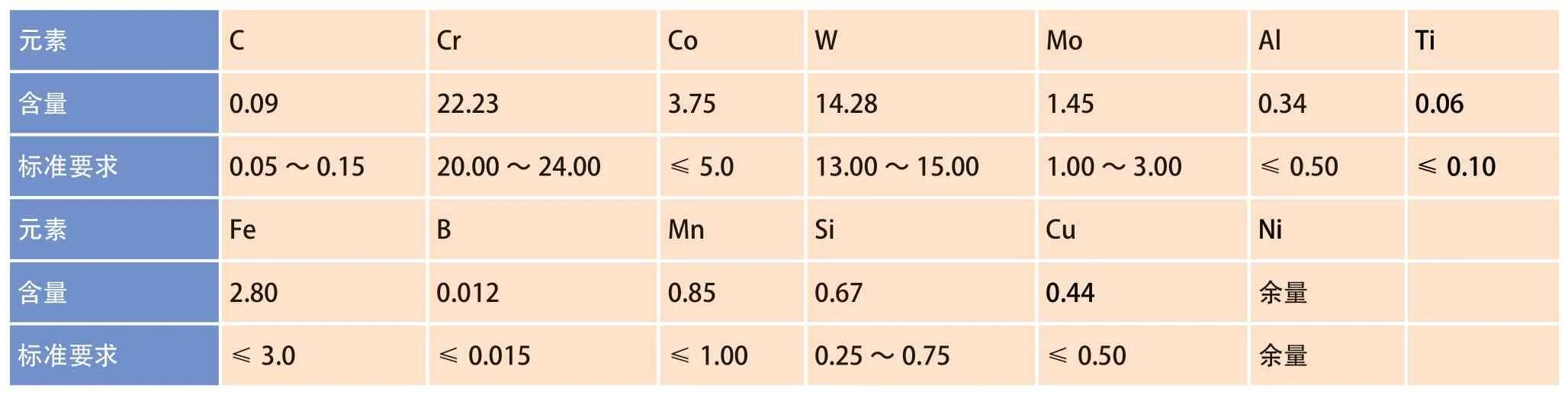

通过真空感应+真空自耗重熔的φ200mm GH3230高温合金棒料进行工艺试验,化学成分见表1。

表1 GH3230 高温合金棒料化学成分(wt%)

⑵棒材本体低倍。

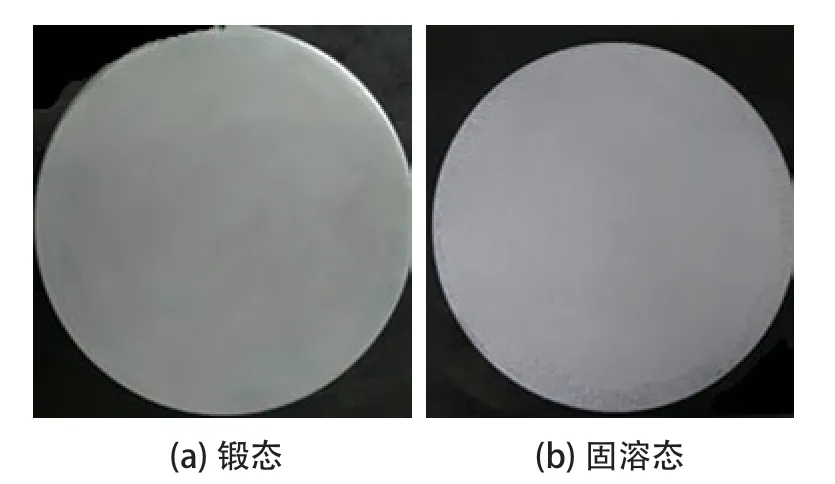

锻态GH3230 高温合金和固溶后GH3230 高温合金的低倍组织如图1 所示。

图1 原材料低倍

由图1(a)可以看出,锻态GH3230 高温合金酸浸低倍试片上无肉眼可见的缩孔、气泡、空洞、翻皮、裂纹、白点、夹杂、点状偏析等。由图1(b)可以看出,固溶后的GH3230 高温合金酸浸低倍试片边缘存在一圈厚度不均匀的粗晶。

⑶棒材本体晶粒度。

晶粒度等级采用ASTM E112-2013 标准中的比较法获得,图2 所示为棒材固溶后本体3 个不同取样区域(外圆、R/2、中心)的组织状态。

图2 原材料高倍

由图2 可看出,空烧后,棒材边缘的晶粒长大特别明显,心部晶粒长大不明显,初步分析可能是表面变形温度低、变形量小,发生加工硬化所致。

⑷力学拉伸性能。

力学拉伸性能见表2。

表2 原材料力学性能数据

试验方法

工艺流程

环件尺寸为:φ975+5-m3m×φ860+-53mm×(130±2)mm。环件轧制的具体流程为:将加热后的原材料进行锻造,锻造加热设备为天然气炉,固溶处理加热设备为电炉。锻造变形过程为:原材料→改锻→镦饼→冲孔→打磨排伤→预轧→终轧→固溶→理化检测→入库。具体环件锻造及热处理工艺参数见表3。

表3 GH3230 环件锻造及热处理主要工艺参数

该锻造工艺思路采用先改锻、再成形,采取高温加热、低应变速率变形的热加工方法,以期在相对较低的变形抗力下,仍能满足动态再结晶的条件,获得均匀细小的等轴晶粒组织;热处理工艺则采用高温固溶将大块聚集的碳化物溶解到基体中,随后再析出均匀细小、离散分布的碳化物。

数值模拟分析

⑴模拟参数设置。

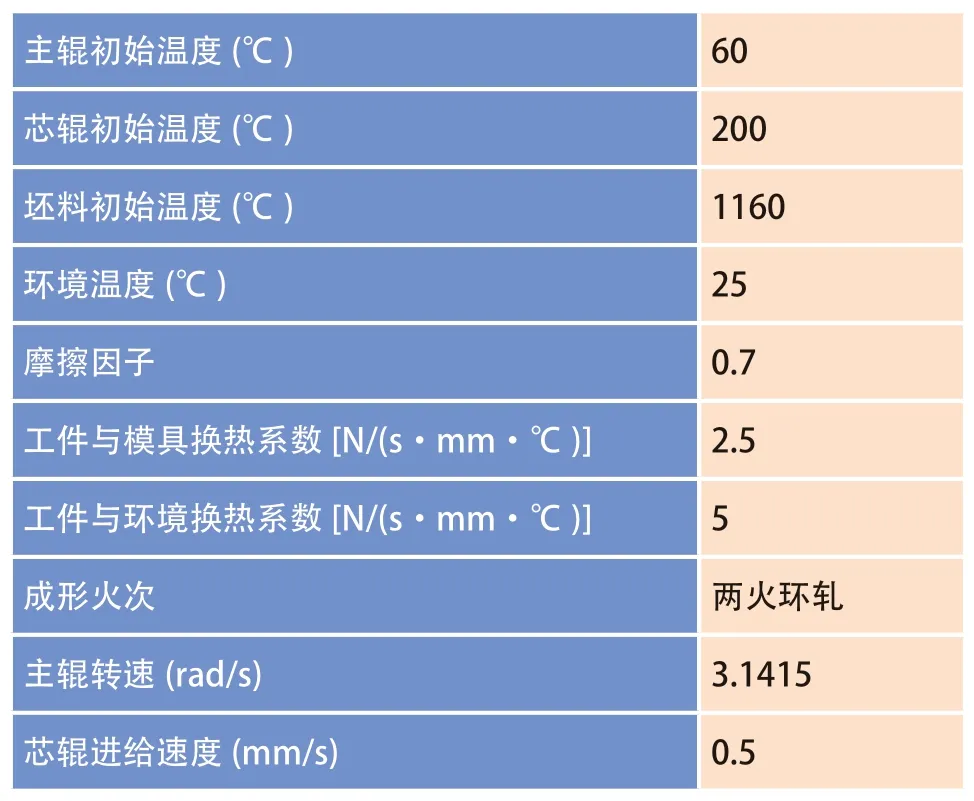

GH3230 环件模拟参数设置见表4。

表4 GH3230 环件模拟参数设置

⑵载荷预测。

载荷预测见图3,环轧模拟完成后,预测径向轧制力为289 吨,有效降低了高温合金GH3230 环件的变形抗力。φ2500mm 扩孔机的设备吨位为径向400 吨,可轧制该种环件。

图3 GH3230 环件轧制径向轧制力模拟预测

⑶温度场分布。

温度场分布见图4,环轧模拟完成后温度场较均匀,温度范围为970 ~1000℃。

图4 GH3230 环件轧制完成后温度场分布

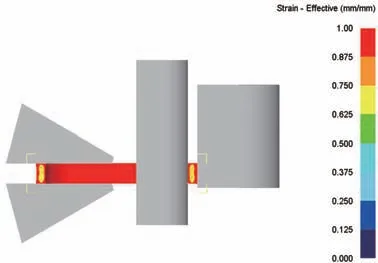

⑷应变场分布。

应变场分布见图5。环轧模拟完成后应变较均匀,等效应变为0.6 ~1。

图5 GH3230 环件轧制完成后应变场分布

理化检测结果及分析

⑴不同固溶温度下的显微组织。

将环件均分为两部分,分别在1200℃、1230℃进行固溶处理,保温80min 后水冷。环件固溶处理后显微组织如图6 所示。

图6 不同固溶温度下的显微组织

由图6 可以看出,经固溶之后,环件显微组织中的块状碳化物明显较棒材本体(图2)减少。这主要是由于环件在成形前进行了改锻,将棒材原始的晶粒进一步打碎,改锻过程中发生了动态再结晶,使得组织均匀化、细化;在随后的固溶处理中碳化物重新溶解至基体中,且转换为离散分布、均匀细小的碳化物,在形貌、大小、分布上均发生了变化,热处理后采用水冷的方式较大程度地保留了固溶均匀化后的组织,且具有细化晶粒作用。

由图6(a)、图6(d)两图可以看出,1200℃固溶处理后的组织中晶粒比1230℃固溶处理后的晶粒更加细小、均匀,这说明温度升高,晶粒发生了长大现象;由图6(b)、图6(e)两图可以看出,1230℃固溶处理后的组织中碳化物分布相对均匀,离散程度更大,而1200℃固溶处理后的组织中碳化物存在个别聚集现象。这与温度越高,碳化物固溶程度越好具有一致性;由图6(c)、图6(f)两图可以看出,通过固溶热处理,大量的碳化物溶解到合金基体中,可起到固溶强化的作用,同时看到析出的碳化物呈细小颗粒状、链状分布,起到钉扎作用,可有效阻止晶粒的长大。

⑵不同固溶温度下的力学性能。

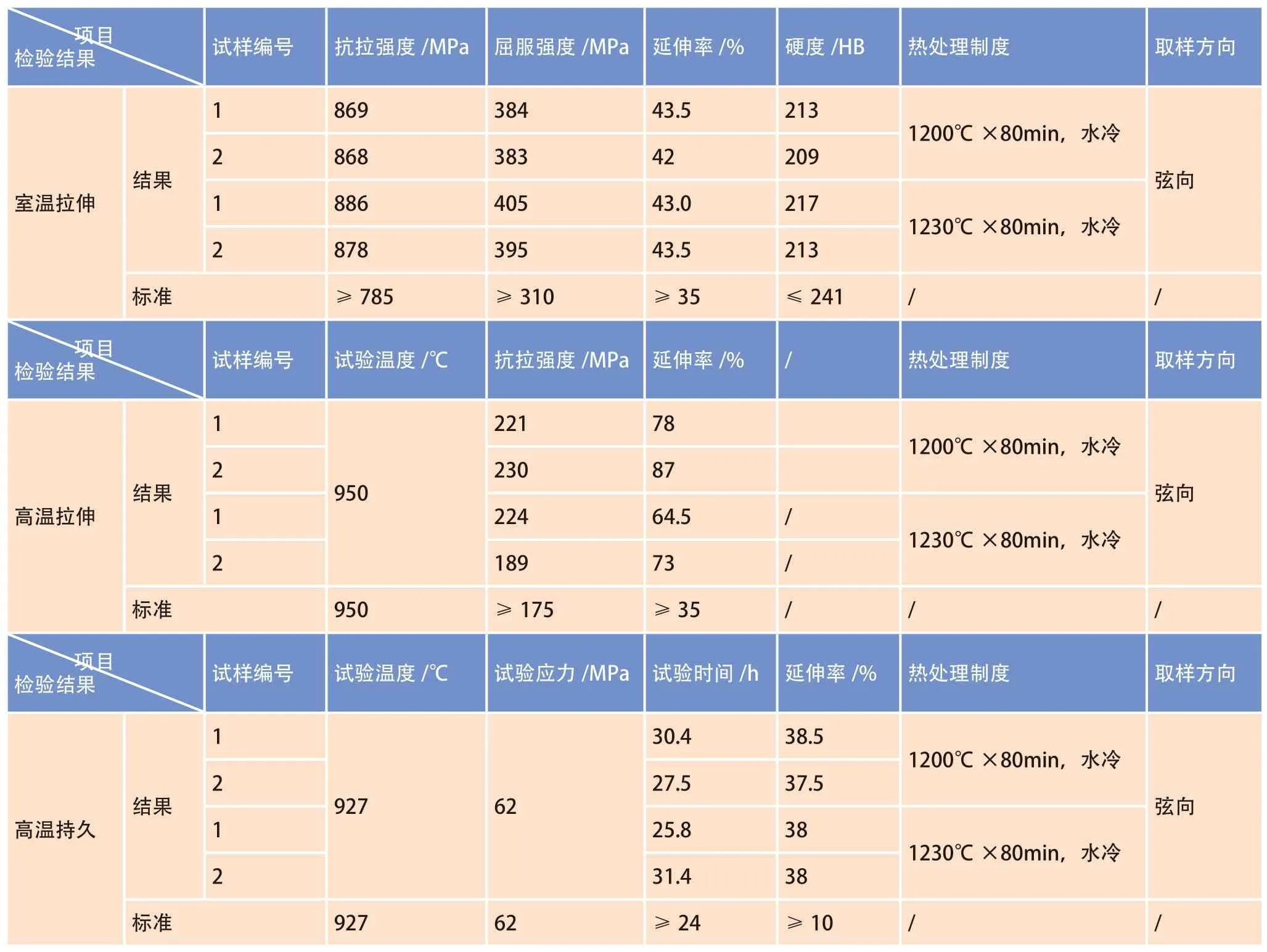

对环件分别在1200℃、1230℃进行固溶处理,保温80min后水冷。固溶处理后力学性能数据见表5。

表5 GH3230 在不同固溶温度下的性能数据

由性能数据可以看出,采用1200℃固溶处理后的室温拉伸强度数据结果虽然低于1230℃的数据,但其数据波动较小,相对稳定;同时,采用1200℃固溶处理后的高温拉伸、高温持久数据结果均波动较小,相对较稳定;故若采用本文所述的锻造工艺参数进行环件轧制后,推荐选用1200℃进行固溶处理,可改善镍基高温合金GH3230 的显微组织,提高其综合力学性能。

这也进一步说明,采用与锻造工艺匹配的合适的热处理工艺参数,对GH3230 高温合金环件的产品质量稳定性有重要的作用。

结论

⑴高温合金GH3230 环件采用较高的锻造变形温度,同时匹配相对较低的应变速率,在降低锻造变形抗力,满足设备吨位限制的情况下,仍能符合动态再结晶的条件,可获得均匀细小的热加工等轴组织。

⑵高温合金GH3230 通过锻造得到均匀细小的等轴组织,为热处理提供了组织准备,采用合适的热处理工艺参数,即在1200℃下进行固溶处理,可改善GH3230 合金中碳化物的形貌、大小、分布等,获得组织均匀、综合性能优良的环件产品。