注汽锅炉给水除氧技术在新疆油田的应用

秦金霞 朱新建 唐努尔卡依·马尔丹 李晓艳

1新疆油田工程技术研究院

2中国石油新疆油田分公司采油一厂

新疆油田稠油占原油总产量约40%,稠油主要采用注汽开发,稠油净化水回用湿蒸汽锅炉已有近20 年历史。为了高效开发稠油,近年来,行业内致力于推广应用过热锅炉和流化床锅炉。目前新疆油田注汽锅炉主要有湿蒸汽锅炉(23 t/h)、过热锅炉(23 t/h)、循环流化床锅炉(130 t/h)以及活动锅炉(9.2 t/h),锅炉水源以稠油采出水为主,清水为辅,注气系统的给水管线及锅炉存在氧腐蚀和硫腐蚀问题,而氧腐蚀又是影响注汽系统安全运行和使用寿命的关键因素。水中的溶解氧在高温、高压条件下具有很强的的腐蚀性,会导致炉管迅速被腐蚀,易发生事故[1]。油田的注汽锅炉长期运行在高温(350 ℃左右)、高压(12 MPa 左右)环境下,若锅炉给水中含氧量超标,会对给水管线、锅炉炉管等造成严重的腐蚀,尤其是在盐垢、缝隙以及应力不平衡处[2]。为了保证注汽锅炉的安全运行,根据各种锅炉设备需求,制定了不同的溶解氧指标,要使给水水质溶解氧达标,必须结合炉型和实际情况,选择经济、适用的除氧技术。

本文分析了各种除氧技术的适用性,根据各种锅炉的热力参数、水质、吨位、负荷变化、经济条件等情况综合考虑,因地制宜地选用适当的除氧技术,确保给水溶解氧达标,为油田注汽锅炉安全运行和稠油稳产保驾护航。

1 锅炉供水溶解氧控制指标

1.1 给水溶解氧指标

新疆油田注汽用锅炉主要有4 种:23 t/h 湿蒸汽锅炉,供汽半径为750 m;23 t/h 过热蒸汽锅炉,供汽半径为750 m;130 t/h 循环流化床锅炉,供汽半径为4 000 m;9.2 t/h活动锅炉,供汽半径为50 m。湿蒸汽锅炉水源全部是稠油净化水;过热锅炉水源是净化水与清水的掺混水;流化床锅炉水源主要以清水为主,掺少量净化水;活动锅炉水源全部是稠油净化水。给水的溶解氧含量及控制指标见表1。

表1 新疆油田锅炉给水溶解氧含量及控制指标Tab.1 Dissolved oxygen content and control index of boiler feed water in Xinjiang Oilfield

1.2 结垢物成分分析

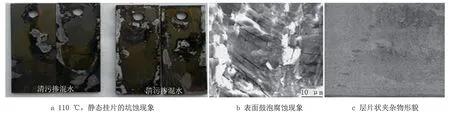

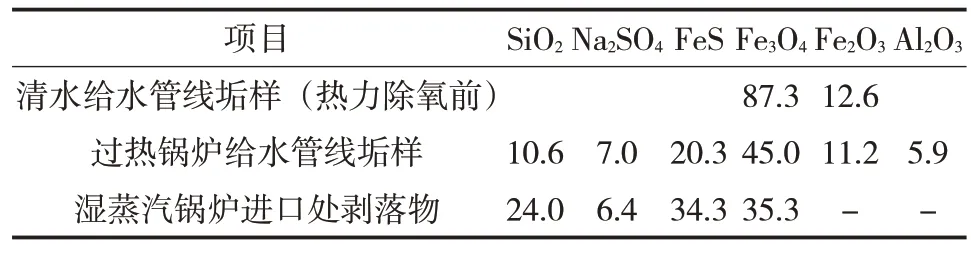

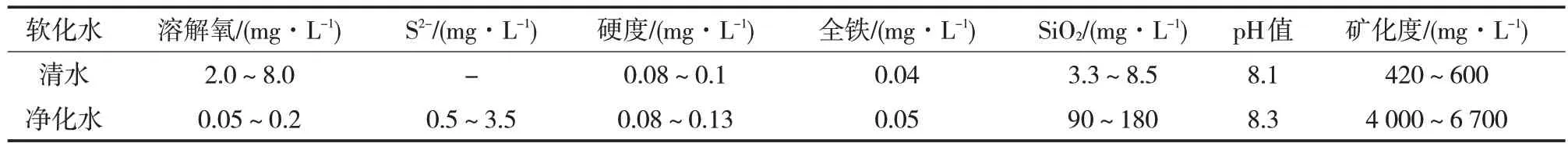

对新疆某油田锅炉进口过滤器的剥落物、已腐蚀穿孔的锅炉给水管线1 及给水管线2 的腐蚀结垢产物进行定量分析,数据见表2。软化水分析数据见表3,软化水水质室内静态试片腐蚀情况见图1。

图1 试片室内静态腐蚀情况Fig.1 Static corrosion of test pieces in the laboratory

表2 垢样组分定量拟合结果Tab.2 Quantitative fitting results of scale sample components %

表3 水质分析Tab.3 Water quality analysis

由表2可知,热力除氧前端的清水给水管线主要是铁的腐蚀产物;净化水腐蚀结垢产物成分以Fe3O4为主,其次是FeS,同时存在硅垢及盐垢,这说明清水给水管线腐蚀主要因素是氧,净化水给水管线腐蚀的主要因素是氧,且同时存在硫腐蚀。从表3 可看出,热力除氧前端软化水溶解氧严重超标,净化软化水溶解氧超标,且含有二价硫,验证了腐蚀主要因素。

2 氧腐蚀机理及其危害

注汽系统中,造成腐蚀最严重的因素是给水中的溶解氧。氧腐蚀是一种电化学腐蚀,氧具有强烈的去极化作用,即使含量很少也会对注汽系统中的锅炉钢产生腐蚀,同时氧的存在会加速CO2等酸性气体的腐蚀作用[3]。氧腐蚀的电化学反应如下:

阳极反应:Fe=Fe2++2e

阴极反应:O2+2H2O+4e=4OH-

总的电池反应:2Fe+O2+2H2O=2Fe(OH)2

腐蚀的二次过程:若两级间的扩散作用强烈,给水中又不断有氧进入,腐蚀产物Fe(OH)2可以继续被氧化成Fe(OH)3和Fe3O4[4]。

4Fe(OH)2+O2+2H2O=4Fe(OH)3↓(棕色沉淀)

Fe(OH)2+2Fe(OH)3=Fe3O4+4H2O

铁被水中溶解氧腐蚀时,常常在其表面形成很多直径为1~30 mm不等小鼓包,颜色有黄褐色或砖红色等,下层是黑色粉末状物。当把这些腐蚀产物除去时,金属表面便出现陷坑,并且一旦金属表面形成腐蚀点,此点便成为阴极,周围铁作为阳极,腐蚀会加剧,陷坑会变深。

氧腐蚀会降低注汽系统的使用性能,使设备及管网的金属壁厚减小、强度下降,造成腐蚀点的应力集中,缩短设备和管网的使用寿命。同时,腐蚀产物进入介质中会使汽水品质恶化、热力设备及管网结垢,加速腐蚀,造成炉管蠕变甚至爆管等事故。因此,为了保证锅炉安全运行,给水除氧是非常关键和必要的环节。

3 除氧技术的应用

3.1 湿蒸汽锅炉除氧技术

目前,新疆油田稠油开发供汽以23 t/h 湿蒸汽锅炉为主,湿蒸汽锅炉用水为稠油净化水(矿化度<7 000 mg/L,水温60~80 ℃),其额定压力17.2 MPa,蒸汽干度80%。锅炉要求给水控制溶解氧≤0.05 mg/L。

给水除氧采用亚硫酸钠化学除氧技术。亚硫酸钠是一种较强的还原剂,与水中的氧反应生成硫酸钠,使水中的氧消失[5]。化学反应式如下:

为使反应完全,必须使用过量的亚硫酸钠药剂,使水中保持一定的亚硫酸根离子。

亚硫酸钠除氧技术具有装置和操作简单、投资少的优势。其缺点是:亚硫酸钠加入过剩量越多,除氧效果越好,但过多的亚硫酸钠在高温下会分解,造成锅炉硫腐蚀;温度对除氧效果影响大,常温下不加催化剂,仅加亚硫酸钠,残留含氧量较高,除氧效率最高仅达75%左右,若加入少量催化剂后,除氧效率可达98.8%[6]。

新疆油田湿蒸汽锅炉采用亚硫酸钠化学除氧技术10 余年,湿蒸汽锅炉进口水质溶解氧在0.04~0.07 mg/L 之间,水质有时超标,主要是由于现场加药系统的管理不到位造成的。

3.2 过热锅炉除氧技术

目前,新疆油田23 t/h 过热锅炉用水为稠油净化水(水温60~80℃)与清水(水温10~25 ℃)的掺混水(矿化度≤2 500 mg/L),其额定压力14 MPa,蒸汽温度360 ℃,锅炉给水要求控制溶解氧≤0.05 mg/L。

净化水除氧采用亚硫酸钠化学除氧技术,清水除氧主要采用“真空+亚硫酸钠化学药剂”除氧技术。新疆油田采用注汽锅炉分散布置、短半径注汽的模式,注汽站主要以1~2台锅炉为一个单元,半露天布置,这种模式下主要采用低位真空除氧锅炉(规格主要有50 m3/h、75 m3/h)对给水进行处理。

低位真空除氧器由除氧水主系统和真空系统两部分组成。真空系统一般由循环水箱、离心水泵及射流真空泵组成。除氧水箱中达到设计指标的水经引射器和给水泵送入锅炉用户,引射器是为给水泵无法直接从负压的除氧水箱中抽吸除氧水而设置的[7]。

低位真空除氧器优势是设备结构紧凑、占地面积小,方便搬迁。缺点是低位真空除氧器引射泵长期工作在极限真空状态下,工作噪音较大,其给水泵不仅要保持向锅炉用户供水,而且还要为引射泵提供工作动力,故其动力消耗很大;新疆冬季气温低,水温甚至低至10 ℃以下,引射器易结冰,导致除氧效果差,出口含氧不稳定[8-11]。

除氧技术应用结果表明,过热锅炉(掺混水)给水质溶解氧在0.04~0.1 mg/L 之间,主要是清水溶解氧含量不能稳定达标,导致掺混水不能满足给水要求。

3.3 循环流化床锅炉除氧技术

3.3.1 供汽站水汽系统流程

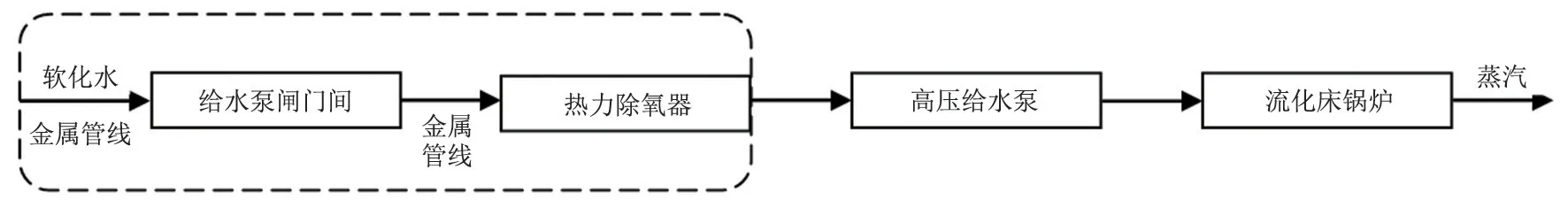

130 t/h循环流化床锅炉是新疆油田为适应锅炉燃料结构调整而使用的新型注汽锅炉,额定蒸汽压力14 MPa,锅炉蒸汽温度366 ℃,锅炉用水主要为清水软化除氧水,给水要求控制溶解氧≤0.007 mg/L。工艺流程大致为:软化后的清水经给水泵进入热力除氧器除氧,除氧后的软化水由高压给水泵加压后进入流化床,产生的蒸汽经注汽管网进入油井驱油(图2)。

图2 流化床锅炉水汽工艺流程Fig.2 Boiler water-steam process flow of fluidized bed

3.3.2 热力除氧技术

循坏流化床锅炉除氧主要采用“热力+丙酮肟化学辅助”除氧技术。每台锅炉配一台150 t/h大气式热力除氧器,除氧器工作压力1.04 MPa,工作温度104 ℃。为了抑制给水系统的氧腐蚀、降低给水的铁含量,在除氧器出水中加入3%~5%丙酮肟溶液。热力除氧原理基于亨利定律,即气体在水中溶解度与该气体在汽水界面上的分压力成正比。大气式热力除氧器就是用蒸汽加热的方式把水加热到相应压力下的饱和温度,水中氧气因溶解度减少而逸出,从而达到除氧目的[12]。

“热力+丙酮肟化学辅助”除氧技术的优势不仅是除氧效果稳定可靠,而且还能除去CO2等腐蚀气体,除氧后的水不会增加含盐量,也不会增加其他气体溶解量,操作控制相对容易。丙酮肟化学除氧作为热力除氧的辅助手段,在较宽的温度和压力范围内具有良好的除氧性能,同时具有缓蚀和金属钝化性能,丙酮肟与氧的反应产物不增加锅炉给水溶解固形物,进一步保证了锅炉的进口水质[13]。

“热力+丙酮肟化学辅助”除氧技术的缺点是对启停频繁的小型注汽锅炉并不适用,因为会影响蒸汽品质,且丙酮肟价格高,用于小型注汽锅炉费用高。

“热力+丙酮肟化学辅助”除氧结果表明,流化床锅炉进口水质溶解氧≤0.007 mg/L,满足给水要求。但热力除氧器前端的给水管线均为金属管线,因清水未采取除氧措施,随温度、氯离子等因素影响,其溶解氧浓度在1.0~8.0 mg/L之间,造成热力除氧器前端的给水管线、给水泵甚至除氧器腐蚀严重。建议对热力除氧器前端的给水采用真空除氧技术,以降低氧腐蚀。

3.4 活动锅炉除氧技术

活动锅炉(9.2 t/h)主要用于油田试采井及个别无依托井的注汽,井位大多离油田开发中心较远,注汽时间也较短。锅炉用水主要采取从较近的集中水处理站拉取软化水,采用亚硫酸钠药剂除氧,投资不大,操作简单,搬迁方便。

4 结论

给水中的溶解氧超标是造成油田锅炉注汽系统氧腐蚀的重要原因,在注汽系统前端降低给水溶解氧可以有效降低锅炉腐蚀爆管及给水管线穿孔等事故的发生,从而保证整个稠油注汽系统的安全稳定运行。

新疆油田循环流化床锅炉采用“热力+丙酮肟药剂辅助”除氧技术,使锅炉进口水质溶解氧≤0.007 mg/L;湿蒸汽锅炉采用“亚硫酸钠化学”除氧技术,给水水质溶解氧≤0.05 mg/L;过热锅炉采用“低位真空+亚硫酸钠”除氧技术,可以使给水水质溶解氧≤0.05 mg/L;9.2 t/h 活动锅炉采用亚硫酸钠药剂除氧技术,投资小,操作简单,搬迁方便。

目前虽然除氧方法较多,但在实际应用中,应根据油田锅炉的特点和对水质的要求,综合考虑油田不同的供汽模式、热力参数、水源水质情况、负荷变化、经济条件等因素,因地制宜地使用合适的除氧方式,才能发挥应有的功能,产生相应的效益。