停堆断路器T3响应时间超差问题分析与处理

黄正东,张 军,杨文清,罗 昊

(中广核工程有限公司 核电安全监控技术与装备国家重点实验室,广东 深圳 518172)

0 引言

停堆断路器的主要功能是接收来自反应堆保护系统(RPS)的自动停堆信号和来自主控室的手动紧急停堆信号,触发断路器跳闸,从而切断控制棒驱动机构(CRDM)动力电源。失去电源后,控制棒组件在重力的作用下迅速落至堆芯底部,使反应堆停堆[1]。作为实现紧急停堆的关键敏感设备,为满足停堆响应时间的安全要求,停堆断路器的响应时间(T3)应在规定限值内[2]。在工程建设期间,一般在机组调试启动热态功能试验阶段对停堆断路器响应时间进行测量。

与以往CPR1000 技术路线采用260V 交流电作为CRDM 电源不同,某三代核电机组CRDM 驱动电源改为220V 直流供电,控制CRDM 动作的棒控和棒位系统(RGL)电源柜在部分硬件设计上也进行了适应性变化。这些设计与设备上的变化带来的影响并不局限于所属系统本身,还会涉及到关联系统,如反应堆保护系统,可能造成相关试验结果超差,影响设备的可靠性和安全性[3],应尽早发现并及时消除缺陷。

1 T3响应时间超差问题

在该机组热态功能试验期间执行装料前,保护通道响应时间检查试验(TP-RPS-14)中进行停堆断路器响应时间T3 的测量,试验实测值约为350ms,超出试验程序要求的T3 ≤150ms 的期望值要求。

T3 时间测量方法为:

1)将高速记录仪连接至紧急停堆信号入口及RGL 一个电源柜固定夹持线圈(SG)回路测试接口。

2)触发紧急停堆信号,并测量失电跳闸线圈失电至RGL 固定夹持线圈(SG)电流值从额定值降低到30%的时间。

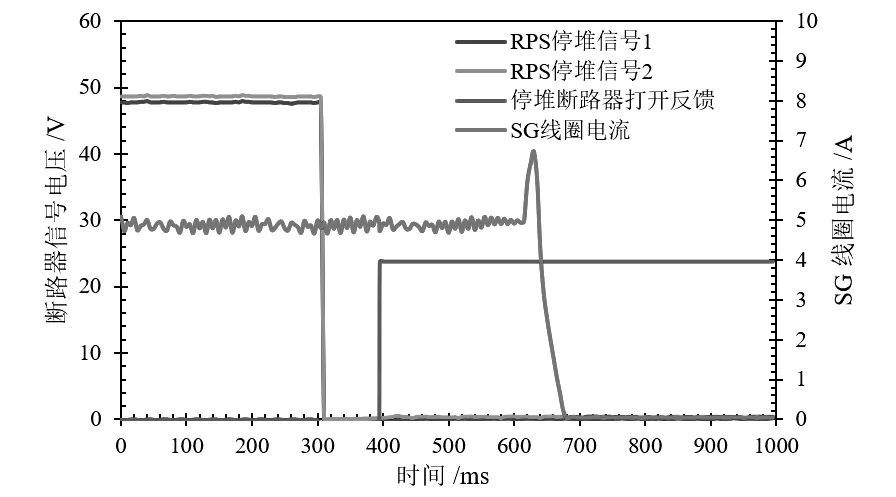

多次试验发现,停堆信号触发后,RGL 电源柜的SG动力插件输出电流在停堆信号触发后不会立即降低,而是继续维持300ms 左右的稳定输出再逐渐减小,如图1 所示。

图1 T3响应时间测量波形图Fig.1 Waveform of T3 response time measurement

反应堆紧急停堆信号的允许时间延迟(Trt=T1+T2+T3+T4)需要小于等于核电厂最终安全分析报告事故分析中假设的数值,如源量程高中子注量率停堆Trt ≤700ms,汽机跳闸与冷凝器不可用,触发停堆Trt ≤600ms。

T3 时间过长超差将导致Trt 时间裕度大幅减少甚至超差,导致事故分析假设条件失效,影响反应堆安全运行[4],对于此类非设计预期且影响最终安全分析报告结论的事件,必须查明原因并设法消除。

2 原因分析

2.1 紧急停堆响应时间定义

紧急停堆过程中各环节响应时间定义如下:

T1:传感器/变送器响应时间。

T2:模拟通道和逻辑电路的响应时间,即从变送器输出至停堆断路器失压线圈输入端子之间的时间。

T3:停堆断路器打开的时间,即失压线圈去激励至SG线圈电流开始减小之间的时间,T3 的结束对应着保持勾爪线圈开始失电[5]。

T4:固定夹持钩爪释放时间(SG 线圈电流开始减小至控制棒组件开始下落的时间)。

T5:控制棒从开始下落到进入缓冲段的时间。

T6:控制棒从缓冲段到完全插入的时间。

紧急停堆的响应时间(T),指从紧急停堆工况的发生到控制棒组件完全落入堆芯,引入最大负反应性使反应堆停闭所经历的时间,T=T1+T2+T3+T4+T5+T6。

2.2 控制棒驱动机构动力电供电分析

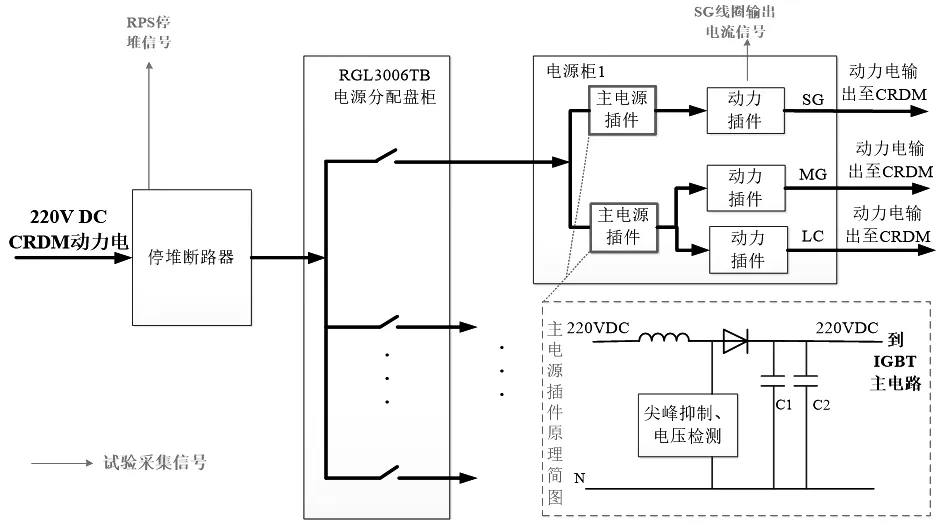

T3 响应时间测量采集的信号是送至停堆断路器的RPS停堆信号和输出至CRDM SG 线圈的电流信号,如图2 CRDM 动力电供电示意简图所示。

图2 CRDM动力电供电示意简图Fig.2 Schematic diagram of CRDM power supply

220VDC 动力电经停堆断路器、RGL 电源分配盘柜RGL3006TB 到每个RGL 电源柜,在电源柜中要经过主电源插件、动力插件等部件,最终由动力插件输出一定时序的电流至CRDM 的线圈驱动磁力机构,使控制棒完成提升、下插或保持动作。

动力插件的输出还受到电源柜内其他控制信号的影响,其中电流通断插件的控制信号与T3 响应时间测量试验密切相关。如图3 所示,当电源柜接收到RPS/多样性驱动系统(KDS)停堆信号时,或RGL 电源柜内电压监测板卡监测到220V 动力电丢失时,电流通断插件的控制信号会切断动力插件的电流输出以实现冗余保护。

图3 电流通断插件控制信号示意图Fig.3 Schematic diagram of current on/off plug-in control signal

2.3 影响T3响应时间的因素分析

根据T3 时间定义及CRDM SG 线圈供电回路,T3 时间涉及了停堆断路器、RGL 电源分配盘柜、主电源插件、电压监测板卡、电流通断插件、动力插件等主要部件的响应。

2.3.1 停堆断路器

手动触发停堆信号后,RPS 停堆信号作用于停堆断路器的失电跳闸线圈和得电跳闸线圈,使停堆断路器打开,切断CRDM 动力电源。

同时,RPS 停堆信号经2s 的前延时后通过电流通断插件作用于动力插件切断其电流输出,作为冗余停堆保护。

另外,当停堆断路器切断动力电后,“220V 动力电丢失”信号也将通过电流通断插件作用于动力插件切断其电流输出。

从图1 的试验曲线看,停堆断路器本身的动作时间在90ms 以内,这个数值与采用同类型断路器的CPR1000 机组调试启动期间的T3 时间接近。结合T3 定义及试验采集信号的位置,造成T3 超差的因素在停堆断路器下游设备环节。

2.3.2 电流通断插件和动力插件

电流通断插件主要功能是接收RPS/KDS 停堆信号、220V 动力电丢失信号以及插件上的钥匙开关信号,通过逻辑判断使继电器动作来控制动力插件的IGBT 驱动电路,实现CRDM 电流“通”和“断”。

动力插件主要实现输出满足要求的CRDM 电流的功能,此外还可实现电流定值设定和定值信号检测报警、电流调节与波形测量和输出等功能。

停堆断路器不接收KDS 停堆信号,因此KDS 停堆信号触发时,停堆断路器并不打开,CRDM 动力电不丢失,监测板卡“220V 动力电丢失”信号不触发。

根据图3 示意图的原理,为验证停堆断路器下游RGL电流通断插件和动力插件对T3 时间的影响,可以通过触发KDS 停堆信号来进行测试。通过接入KDS 停堆信号、SG 线圈电流到记录仪,测量KDS 停堆信号触发到SG 从半电流下降至额定夹持电流30%的时长,经测量该时长为13ms。测试结果说明,动力插件和电流通断插件在切断SG电流时响应时间足够短,不是导致T3 超差的主要因素。

2.3.3 电压监测板卡

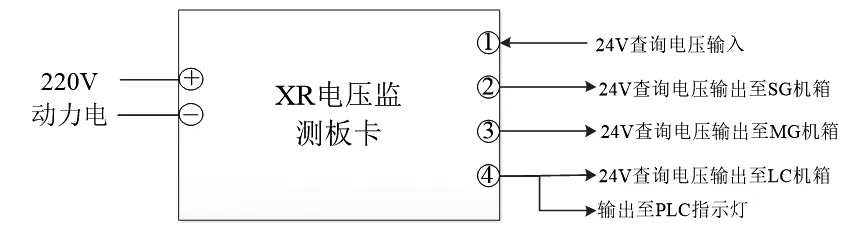

电源柜XR 电压监测板卡结构简图如图4 所示,输入端连接RGL 电源分配盘柜输出的220VDC 动力电及监测回路的24V 查询电压,输出端为代表“220V 动力电丢失”的24V 信号,送至SG/MG/LC 机箱以及PLC 指示灯。

图4 XR电压监测板卡结构简图Fig.4 Structure diagram of XR voltage monitoring board

正常情况下,220V 动力电使监测板卡内继电器励磁,送到各个动力机箱的“220V 动力电丢失”信号不触发,2/3/4 端口保持高电平输出。当220V 动力电失电后,“220V动力电丢失”信号生效,送至各个机箱的24V 查询电压变为低电平,用以切断动力插件电流输出。

T3 响应时间测量中,当停堆断路器打开后,SG 电流仍然在“主电源插件-动力插件”的链路上保持了超过200ms 的稳定输出,需要厘清SG 电流异常保持的原因是否为电压监测板卡引起,也需要明确监测板卡本身的响应时间是否超标。

通过接入XR 监测板卡输入端的220V 动力电、XR 监测板卡输出端的24V 查询电压、SG 线圈电流、RPS 停堆信号、停堆断路器打开反馈信号到记录仪,在电源分配盘柜所有开关闭合情况下触发RPS 停堆信号进行T3 响应时间测量。结果显示,停堆断路器打开后,XR 监测板卡输入端的220V 动力电开始下降,直到电压下降到约16V 时,XR监测板卡才判断“失电”,输出端24V 查询电压变为低电平,该过程耗时约246ms。XR 监测板卡输出表征“失电”的低电平信号后,SG 线圈电流才开始下降,导致了T3 超差。

由于220V 动力电既参与SG 线圈供电,又是XR 电压检测板块的输入信号,两者都与SG 电流输出异常存在因果关系。实际测试过程中,停堆断路器打开后,220V 动力电下降导致XR 监测板卡24V 查询电压转低电平,即“220V动力电丢失”信号生效,与此同时SG 线圈电流开始下降,需进一步分析导致输入端电压“缓慢下降”的原因是“失电”信号延迟触发还是SG 上游220V 供电下降缓慢。

在工厂使用测试电源220VDC,及外接继电器(用以监测失电时刻),通过外接继电器切断电源柜样机220VDC供电模拟断路器打开。测试结果显示,在外接继电器动作(等效现场停堆断路器打开)后49ms,监测板“220VDC 丢失”信号触发,SG 线圈电流开始下降,比现场试验时间短约200ms,即电压监测板卡响应时间约为50ms,符合部件的性能要求。

2.3.4 电源分配盘柜

每个电源柜在RGL 电源分配盘柜RGL3006TB 内对应一个分配开关,这些开关连接到盘柜内同一供电母排。由于试验过程中触点开关保持闭合且不动作,而开关本身和盘柜内动力电回路不含电容、电感等元件,也无自动控制信号,即分配盘柜本身不存在响应迟滞问题,但存在如下可能性:试验电源柜在失电时,接收到其他电源柜通过母排“倒送”的电压,或者试验电源柜内包含了动力电失电时能够让电压延迟下降的部件。因此,需要进一步排查电源分配柜下游设备即电源柜相关供电模块。

2.3.5 主电源插件

电源柜内主电源插件的功能是接收220VDC 动力电输入,经由电抗器、滤波电容、尖峰抑制电路后,输出220VDC 直流动力电源提供给动力插件。

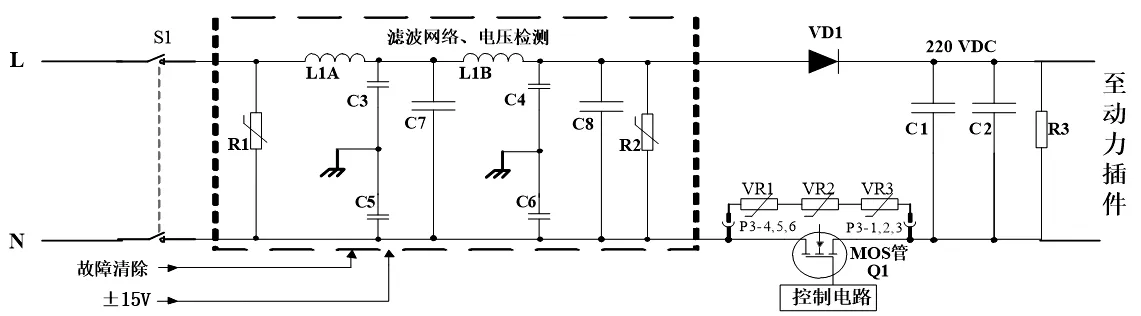

如图5 主电源插件原理框图所示,该部件设计中存在的“滤波网络”部分,可能在动力电失电时对上下游进行放电,充当了“电源”,延缓了电压的下降。

图5 主电源插件原理框图Fig.5 Schematic diagram of the main power supply plug-in

为验证该设想,并排除其他电源柜可能通过电源分配盘柜“倒送电”的影响,将电源分配柜RGL3006TB 内其他电源柜对应的开关全部断开,仅保留试验电源柜的开关合闸,试验电源柜内的主电源插件也完全拔出。再次触发RPS 停堆信号以查看动力电的下降情况(此工况因SG 线圈电流一直为零电流而无需纳入测量),结果显示,监测板卡上的220V 动力电在停堆信号触发84ms 后速降至0V,其电压下降过程几乎无延迟。

将试验电源柜内的主电源插件恢复插入,其他电源柜在分配盘柜内的开关仍保持断开,将RPS 停堆信号、停堆断路器打开反馈、XR 监测板卡220V 动力电输入信号、XR监测板卡24V 查询电压(输出端)、SG 线圈电流接入记录仪,再次触发RPS 停堆信号,结果显示监测板卡上220V动力电下降时间超过250ms。

由此可见,在触发RPS 停堆信号后,CRDM 动力电失电时其电压的延迟下降由主电源插件引起,且某一电源柜的SG 失电延迟时间与其他电源柜220V 分配开关是否闭合无关,主电源插件的异常“放电”是造成T3 响应时间超差的根本原因。

2.4 设计原因分析

该三代机组对T3 响应时间定义、试验方法及验收准则均与CPR1000 机组一致。其RGL 系统在设计上也如CPR机组文件未单独对T3 进行定义和要求,仅对各个线圈电流动作时间有要求,其中SG 电流要求见表1。因此,RGL 供应商在设备的设计和制造时未将主电源插件、电压监测板卡等部件的响应时间与T3 响应时间的需求耦合。

表1 RGL SG线圈电流动作时间要求Table 1 RGL SG coil current action time requirements

由于该机组将CRDM 动力电源在设计上由CPR1000 机组三相260V AC 变更为单相220V DC,导致RGL 电源柜主电源插件电路设计时,相比CPR1000 机组也发生变化。CPR1000 机组主电源插件内上游电源的输入端使用了3 个二极管对交流电进行斩波得到直流电,由于二极管的反向截止特性,在260V AC 失电过程中C1/C2/C7/C8 等电容的放电不会影响外部供电回路。

由于该机组的主电源插件采用直流供电,因而插件内电源输入端不再设置斩波二极管。在220V DC 失电后,C7/C8 的反向放电无法与外部供电隔离,电容的反向放电导致供电电压下降缓慢,表现为SG 电流输出异常保持,造成T3 响应时间超差。

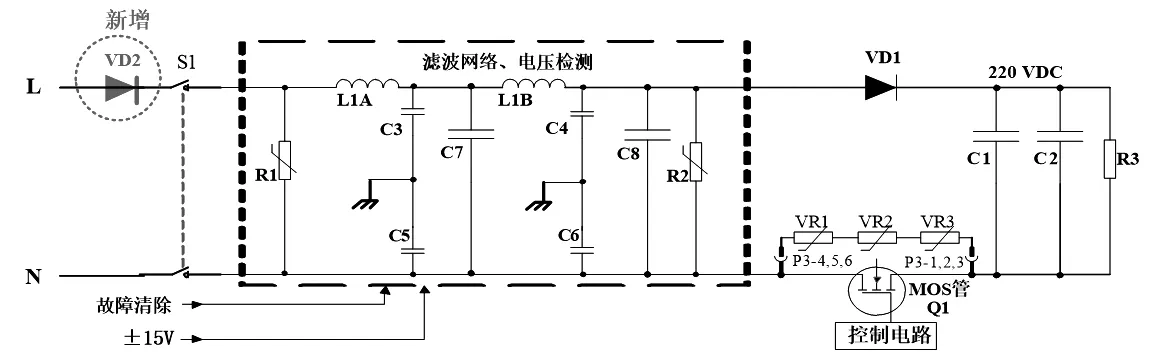

3 改进方案

考虑上游动力电供电的变化及主电源插件中“滤波网络、电压检测”环节的电气特性,拟在主电源插件中增加二极管模块,作为失电过程中避免电容反向放电的截止手段,避免电压延迟下降对T3 响应时间的影响,改造方案以“上游电源断开到SG 半电流降至30%不超过60ms”作为验收要求。改造后主电源插件原理框图如图6 所示。

图6 主电源插件的改造方案Fig.6 Transformation plan for the main power plug in

使用改造后的主电源插件,在现场重新进行T3 响应时间测量,A 列和B 列结果均为96ms,满足期望值要求,该方案作为最终解决方案。

4 结论

针对某核电机组热态功能试验阶段停堆断路器T3 响应时间测量结果超差问题进行分析研究,通过原因分析与分段定位排查,确定了T3 响应时间超差的根本原因是CRDM动力电失电过程中主电源插件电容反向放电导致的供电电压下降缓慢。

通过对CRDM 供电及监测回路研究,提出了在主电源插件供电环节增加二极管,消除滤波电容反向放电对设备失电响应造成延迟的改造方案。通过卡件改造与现场测试验证,使用增加了截止二极管的主电源插件后,T3 响应时间测量结果合格,表明改造方案有效,在保障了设备的可靠性和安全性的同时,相关经验反馈也值得后续同类型机组借鉴。