星链与星舰启示和我国商业航天探索

文|谢涛 余东峰 李云鹏 郭磊 贺躲强

北京九天微星科技发展有限公司

一、星链与星舰计划及启示

1.星链与星舰计划

星链(Starlink)是美国太空探索技术公司(SpaceX)的通信卫星项目。SpaceX 计划在2024年前在太空搭建由约1.2 万颗卫星组成的星链网络提供互联网服务,后续准备再增加3 万颗,使卫星总量达到约4.2 万颗。

星舰是SpaceX 未来用于远距离载人、货物运输的新一代可回收火箭,SpaceX 计划用其来进行载人绕月飞行、前往火星等太空探索。该火箭运载能力是现有其他运载火箭的5 倍,起飞推力大于7500t,星舰回收型可以提供大于100t 载荷入轨,一次可以支持发射400 多颗星链卫星。

2.星链与星舰技术启示

(1)卫星批量化生产促进产业革命

据统计,2022 年,SpaceX 共完成34 次星链卫星发射,全年共发射1700 余颗卫星,截至目前已累计发射星链卫星3800 余颗。2023 年,SpaceX 计划发射100 次以上,星链任务占三分之二左右,将创下火箭发射次数与星链卫星发射数量的新高。未来,要实现4.2 万颗星链卫星的发射目标,卫星批量化生产能力是SpaceX 的一项重要关键技术。

马斯克坚持“为生产而设计”的理念,以卫星的工厂化、规模化生产为设计导向,将卫星当作汽车或其他工业产品一样,所有的设计与研发工作始终围绕着能否实现快速、批量生产进行。在此之前,卫星制造还未实现大规模工业化生产,马斯克通过把市场力量和航天技术相结合,完成批量生产卫星的能力建设。

规模化生产是星链与传统卫星生产模式的重大差异。相对于传统卫星生产周期长、产量小、成本高的模式,星链以流水线方式,实现快速制造、规模化、低成本目标。一是不断提升制造规模。SpaceX 于2018 年2 月发射的2 颗实验卫星,其制造、集成时间长达半年以上,而随着新版卫星的持续推出,其生产速度不断加快、生产规模持续上升。2020 年3 月为6 颗/天,已是其主要竞争对手一网(OneWeb)公司生产速率的4 倍,而2023 年初已增至约8 颗/天。二是不断降低制造成本。马斯克早在2019 年前就表示,星链卫星的成本远低于50万美元,低于由火箭将其送入太空的成本。

为提高生产效率实现规模化生产,同时确保生产线的稳定和产品性能与质量的一致性,SpaceX 为星链的生产引入了大量专业生产线、流水线机器人等设备。其中,在雷德蒙德生产设施内装备了日本富士公司SMT 贴片机、欧洲ABB 公司层压机器人与总装线等设备。先进生产设备的引入,为卫星自动化快速、批量生产提供了物质基础。

据SpaceX 计划,2024 年至2027 年每年需生产/发射约7000 ~8000 颗,2028 年后基本维持在每年8000 颗以上水平。SpaceX 成功将卫星批量化生产技术进行成熟应用,打破了传统航天制造领域的局限,必将促进航天生产制造产业的变革,引领新一轮航天产业革命。

(2)多星分离技术助力一箭多星发射

多星分离技术是指用一枚运载火箭将两颗及以上的卫星发射至预定轨道的分离技术,传统多星分离模式需要依靠质量体积较大的卫星适配器,对整流罩内宝贵空间的利用率不足,一次可发射的卫星数量也受到限制。

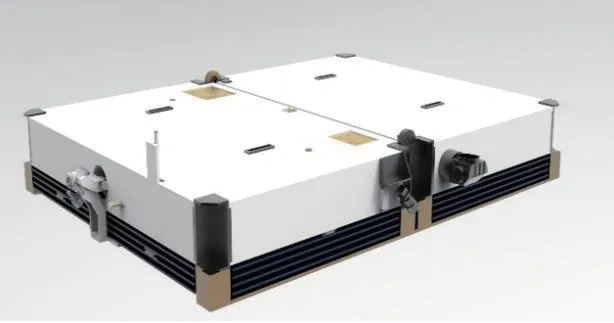

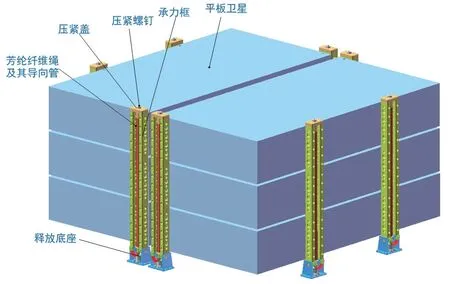

为了能够快速部署星链星座,最大化地利用火箭的整流罩内部空间,SpaceX 创新性提出卫星标准接口,并将卫星设计成扁平的结构,采用统一的承力支柱接口进行堆叠安装连接。在星链发射任务中,采用了“一箭60 星”的堆叠式搭载模式,60 颗星链卫星共被分为两堆,每堆各30 颗卫星(图1)。在卫星堆叠的最上方的垂直支柱上设置一个横向轴销作为顶部压紧装置,通过两个张力杆连接的机构将轴销压紧,用于固定整体卫星组。当接到分离指令时,靠近载荷支架的张紧机构首先解锁,解除卫星组下端固定,接着张紧机构在分离能源带动下缓缓拔出,至特定位置后,解除上方固定。该堆叠式卫星不再需要专门的卫星适配器,节省了运载能力的同时,也可以充分利用运载火箭整流罩的可用空间,可突破一次发射的卫星数量,提高发射效率。2021 年1 月,SpaceX 利用猎鹰-9 实现了“一箭143 星”的发射壮举,将10 颗星链卫星和133 颗小卫星送入轨道,大幅刷新了世界“一箭多星”发射卫星数量的纪录。

图1 SpaceX 多星分离机构

(3)高性能火箭为星链保驾护航

目前星链卫星通过SpaceX 的猎鹰-9 重型火箭进行发射,猎鹰-9 的LEO 运力约22.8t,可以满足星链计划一箭60 星的发射。但根据星链2028 年后稳定8000 颗/年的卫星发射计划,猎鹰-9 的运力明显不足,故而SpaceX研制了未来用于远距离载人、货物运输的新一代可回收火箭——星舰(图2)。

图2 星舰

星舰的优势主要体现为两个方面:运载能力大和成本低。在运载能力方面,优化的、完全可重复使用的星舰的有效载荷为150t(LEO),若不考虑重复使用,星舰的有效载荷可达250 ~300t,比我国现役的最大运载火箭长征五号的运载能力高出10倍以上。在成本方面,SpaceX 已把航天运输的成本降低了90%,最终目标是降低为原来的1%。降成本主要通过两个方面实现,一是可重复回收液体火箭可以将原来单次使用的火箭发动机及一子级贮箱重复使用次数提高到数十次,且随着技术的进步,重复使用次数也会随之增加,同时重复使用也会缩短生产周期;二是星舰本体采用更加低廉的不锈钢材料,这与传统航天行业对材料体系的认知是矛盾的,这主要和运载能力充足有直接关系,而我国目前运载火箭的材料主要以铝合金、碳纤维复合材料、蜂窝夹芯结构等高成本材料为主。

二、我国商业航天的差距

1.卫星制造

我国从2015 年逐步开放商业航天领域以来,我国商业卫星制造取得了很大的进步和发展,商业卫星设计也从十公斤级的3U、6U 卫星发展到目前百公斤级以上卫星,但我国商业卫星的设计制造产业链生态仍处于成长初期,与国外商业卫星研发制造相比仍有巨大差距。

目前,我国卫星星座计划也逐步增多,据不完全统计,国内发射数量在30 颗以上卫星的星座规划就有数十个,面对如此多的卫星发射数量,卫星的设计和生产方式就必须发生根本改变。而目前我国绝大多数商业航天公司还是走卫星定制化的老路,这种制造成本高、周期长的传统卫星制造方式,以300kg 卫星为例,国内商业公司普遍研制周期在一年以上,而SpaceX 目前可以实现每月上百颗的批量生产,由此可见,国内商业卫星的制造效率和国外存在巨大差距。

2.一箭多星发射技术

当前随着微小卫星的发展,一箭多星已经成为微小卫星的主流发射方式,而星箭分离技术又是一箭多星发射的关键,关系到一箭多星是否正常入轨,对卫星任务的成败有着重要影响。目前,国内外卫星在运载上的布局一般都是承力筒侧挂式或者平面支撑式,这种传统的卫星搭载方式在整流罩内的静空间利用率低,单次发射卫星数量较少。当前国内单次发射搭载最多的就是长征八号遥二的一箭22星发射,这次发射通过支撑舱的设计,将壁挂和平面支撑方式有机结合起来,实现了国内单次多星发射的纪录。

SpaceX 采用的堆叠式卫星,不再需要专门的卫星适配器,节省运载能力的同时,也可以充分利用运载火箭整流罩的可用空间,通过合理设计可突破一次发射的卫星数量,提高发射效率,实现“一箭60 星”的常态发射。通过与星链卫星常态发射数量的对比,国内一箭多星发射技术还有不小差距,在多星分离技术上还需继续沉淀,寻找新的技术创新和突破。

3.运载火箭技术

在商业火箭领域,我国才刚刚起步,中科宇航的力箭一号运载火箭近地轨道的运载能力不超过2t。目前国内运力最大的运载火箭是国家队的长征五号,近地轨道运载能力25t,而且尚未实现回收发射,发射成本也远远高于SpaceX,故而从数据上来看,我国现役运载火箭运力与重型猎鹰相比还是远落后的。

三、九天微星商业航天探索

从星链计划的提出到现在短短几年,已经发射三千余颗卫星,已为40 多个国家提供服务,到2022 年底,用户总数已达到80 万。SpaceX 能在几年时间内能成为航天领域的佼佼者,离不开其强大的创新能力,其发展模式对我国商业航天有着很大启发。要想赶超星链技术发展,尽可能占据有限的轨道资源和频率资源,缓解我国严峻的国际安全形势,我国商业航天技术发展应抓住机遇,紧跟世界先进技术,才能在世界商业航天格局中占据一席之地。九天微星作为国内领先的小卫星全产业链服务商,有责任为我国商业航天发展作出贡献。近年来,九天微星瞄准世界最新前沿技术,在卫星批量化生产和多星分离技术上进行了有益探索。

1.卫星制造批量化+自动化

针对我国卫星产能相对不足的问题,九天微星首先在卫星系统和新技术卫星的自主研发和设计上开展了探索,提出了“太空班车”计划:面向卫星星座应用需求,围绕卫星批量化生产、智能化应用等所面临的核心技术难点,打破当前宇航以载荷为核心、围绕任务深度定制、以地面管理应用为主的研产与服务模式,开展面向卫星星座的标准化、模块化、智能化卫星系统技术研究,突破卫星通用化/开放式平台架构、星座级星地协同自主导航与轨道控制、星座级星地协同对地观测态势感知、智能协同资源管控与边缘计算、空间网络化操作系统、基于智能星群的“云—边—端”协同服务等关键技术。完成智能卫星系统总体设计,促进通用化、标准化、模块化卫星系统设计研发,大幅提升卫星的快速制造能力和应用效能,支撑基于星座的空间云脑体系构建。

为了开展卫星研发及其工业化生产和智能制造,目标打造全国领先的卫星智能制造基地及卫星研发实验基地,实现年产100 颗标准化卫星或50 颗定制化卫星的产能,九天微星在唐山建立了九天微星卫星研发制造基地(图3),占地约50 亩,其中第一期占地25 亩,目前一期工程已基本完工。九天微星还与知名高校、科研院所合作,在卫星研发基地内设立相关实验室,为基地提供卫星“批量化+自动化”的生产技术支撑,实现科研成果的转化,提升基地综合技术水平。目标建设成为国内领先的“批量化、自动化、智能化、柔性化”的卫星制造与研发基地。该基地生产装配工艺采用半自动生产线,测试过程选用全自动测试设备,设备选取行业主流品牌,生产线主要考虑具有柔性化生产已使用卫星的多型号、多平台,工艺流程卓越、工艺装备高端、机械化和自动化等方面处于行业领先地位。

图3 九天微星唐山工厂

生产组装区将全程使用AGV 搬运机器人和自动组装机器人等自动化设备,在提高工艺精度的同时降低工人劳动强度。生产线还将采用柔性化布局,可实时调整产量和工艺,以适应订单量和卫星型号变化。卫星的每一个零部件都将拥有唯一的“身份证”,实现生产过程可视化和产品全生命周期质量追溯。依靠MES 生产信息管理系统、AGV 集群和协作机器人等智能化工艺装备,卫星工厂实现了卫星研制过程中物料管控、装配执行、信息采集以及专项测试的高度自动化和智能化,大幅提升了卫星总装研制的能力和效率,满足低成本、短周期商业卫星对AIT 研制提出的新要求。

2.多星解锁分离技术

小卫星大规模的应用直接推动了一箭多星发射技术的发展,而多星分离技术则是一箭多星发射的关键技术组成部分。九天微星是最早一批研制平板卫星的单位之一。同时为配合未来堆叠式卫星发射的重大战略要求,九天微星在同步研发配合平板卫星的多星解锁分离装置,开展了平板结构卫星多星分离解锁技术研究,可为我国平板结构卫星批量发射部署提供技术支撑(图4—5)。

图4 九天在研平板卫星

图5 平板卫星堆叠式多星分离

基于堆叠式设计的一箭多星发射技术是在对卫星进行轻量化、薄片化、集成化等设计的基础上进行结构设计。针对单颗质量为200 ~300kg 的平板结构卫星进行堆叠,为保证堆叠结构整体结构稳定性及保证结构形式简单可靠,并且避免增加整体重量,综合考虑重量、技术成熟度、可靠性等因素,九天卫星采用了基于芳纶纤维绳和记忆合金解锁器的多星分离解锁机构设计方案。每颗卫星通过4 个承力框与竖直方向相邻的卫星堆叠压紧,承力框之间无刚性连接。堆叠完成后,通过压紧螺钉给芳纶纤维绳施加一定的压紧力实现组合体的整体压紧。压紧解锁采用相对成熟的记忆合金解锁装置,解锁释放时,给释放底座通电解锁,芳纶纤维绳预紧力释放,星与星之间通过分离弹簧(集成在承力框中)及运载提供的微小轴向角速度实现无碰撞分离。

该多星分离解锁机构可实现与卫星方和运载方的快速适配,大幅提升火箭一次发射所携带卫星的数量,大幅提升批量集群卫星发射能力,达到中低轨小微型卫星快速部署、应用和重构目标,保障中低轨道卫星网络建设及快速重构。

九天微星通过平板卫星和多星分离技术的研究,结合卫星工厂的批量化生产能力,可服务我国平板结构卫星“一箭多星”发射任务。该系列技术的实现,可以缩短卫星星座快速部署建设、批量集群发射卫星的技术差距,并可根据需求短时间内快速响应发射多颗卫星来弥补或提升原有系统。

四、结语

与星舰和星链相比,我国在运载火箭与卫星研制方面仍有一定差距,突出体现在运载火箭不可复用、产能不足、成本过高等方面。一方面,国内航天产品研制过于强调高可靠性与继承性,从而导致技术更新迭代速度慢,产业升级速度较慢,过于关注产品性能而忽略成本。另一方面,相比于其他行业,航天产品具有研发周期长、风险大、投入高的特点,且受政策影响因素较大,目前国内投资热情普遍不高。

虽然和国外商业航天产业存在差距,但我国商业航天发展仍具有巨大的想象空间。时至今日,许多商业航天企业的研发成果与应用服务已将商业航天蓝图变为现实,在“征途是星辰大海”的新航天时代,中国商业航天发展定会星耀苍穹,大放异彩。