喷墨印刷液滴的铺展特性研究

武秋敏,苏昕,崔忻羽

(西安理工大学 印刷包装与数字媒体学院,西安 710048)

喷墨印刷是一种基于微液滴喷射的非接触式点阵印刷技术[1]。墨水腔内的液体在压力作用下,从喷嘴口喷出并形成液滴,飞行到承印物表面后经撞击铺展最终形成印品[2]。若将油墨替换为其他功能材料,还可以在很多领域有广阔的应用,例如,印刷电子、3D 打印等[3-4]。在这些领域中,要求液滴必须精确到达承印物表面的固定位置,并进行良好地铺展成膜。由于液滴铺展特性对印品质量和分辨率有着重要作用,因此近年来,液滴铺展特性等研究得到了越来越多的国内外学者的关注。

Wu 等学者[5]建立喷墨喷头的三维数值模型,模拟液滴成形、跌落与碰撞基材过程,并与实验结果对比。Zhong 等学者[6]研究了水–乙醇二元液滴对二氧化钛纳米管结构表面的冲击动力学对表面温度和乙醇浓度的依赖性,研究强调了液滴溶液和表面纳米结构对冲击动力学的综合影响。Nepomnyashchy等[7]运用液滴动力学,研究了液滴撞击基材以及决定液滴之间的相互作用的因素。Abolghasemibizaki 等[8]针对不同体积的液滴和纹理表面的尺寸进行实验,研究了不同冲击速度下液滴在纹理表面上的冲击动力学。Shang 等[9]研究了不同液滴尺寸和冲击速度下,表面过冷对液滴扩散动力学的影响。结果表明,最大铺展时间几乎不随冲击速度变化,而随表面温度略有增加。Guo 等[10]研究了接触角、黏度和表面张力对扩散铺展的影响,为预测早期液滴扩散提供了有效的模型。Garcia-geijo 等[11]通过实验以及理论分析研究了垂直撞击固体壁面的液滴扩散机制,预测低黏度球形流体液滴撞击铺展在光滑干燥表面上的时变流场和液膜厚度,描述了液滴扩散过程的理论。Guan 等[12]基于分子动力学,模拟了铝液滴撞击在多种材料组成的粗糙表面上的润湿情况。Roisman 等[13]建立飞溅阈值模型,分析了在粗糙和多孔基材上液滴铺展的影响,进行实验研究,确定在粗糙基材上,韦伯数为主要影响液滴飞溅的参数。陈博文等[14]通过实验分析了液滴撞击倾斜壁面时,倾斜角度及韦伯数对液滴撞击形态和铺展现象的影响。王甜[15]采用分子动力法,在LAMMPS 软件中模拟仿真,研究不同壁面上液滴的铺展行为,并研究了固–液接触角的滞后现象。

综上,国外学者针对压电喷头喷射性能和液滴的动力学特性的影响因素,进行了大量的实验观察和理论研究,对有关于液滴撞击承印物表面的研究机理也有较为深入的分析。国内学者对喷墨印刷的研究开展较晚,在数字喷墨印刷中微小液滴在撞击承印物表面时,其相关参数对铺展特性影响的研究较少。因此,本文基于光滑非吸收性承印物表面,采用VOF 法,建立喷墨印刷液滴撞击光滑承印物表面的仿真模型,研究液滴撞击光滑承印物表面的铺展特性。分析液滴的直径、飞行速度、流体黏度和接触角等参数对液滴撞击铺展的影响规律,获得了相关参数对液滴铺展形态及稳定铺展时间等的变化规律。

1 液滴撞击铺展模型建立

本文基于ANSYS 软件的Workbench 平台,采用Geometry、Mesh、Fluent、CFD–POST4 个模块进行仿真建模以及结果的获取分析,具体流程如图1 所示。

图1 仿真建模流程Fig.1 Simulation modeling flowchart

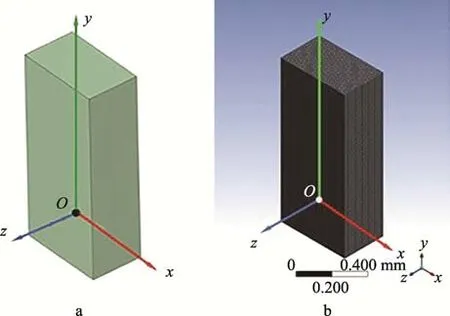

首先,使用Geometry 模块建立0.5 mm×0.3 mm×1.01 mm 的三维立方体的空气域和固体域。再采用Mesh 模块设定单位尺寸为0.01 mm 的正方形单元网格进行网格划分。其中,网格边界处的压强为一个大气压,固体壁面边界处采用无滑动边界条件,其几何模型以及网格化模型如图2 所示。

图2 几何模型和网格化模型Fig.2 Geometric and meshed models

之后,在Fluent 流体模块中采用VOF(Volume of Fluid)方法建立模型,用来捕捉自由界面的流动变化,进而分析液滴的直径、飞行速度、流体黏度等因素对铺展特性的影响。VOF 方法是建立在欧拉网格下的界面追踪方法,并通过引入相体积分数α这一变量来实现对计算域内相间界面的追踪。采用的PISO 算法的主要思想就是将压力校正方程中解的阶段中的算法所需的重复计算移除。因此,仿真模拟过程中采用PISO 算法时,达到收敛时刻所需总迭代次数较少,收敛速度较快,并且还能采用较大的时间步长,在液滴撞击承印物表面的仿真模型中最为适用。同时,建立的三维液滴撞击承印物并铺展的模型,由于液滴始终保持中心轴对称不变的状态,运行结果可以简化输出为模型轴中心切面进行分析。

液滴撞击承印物仿真模型如图3 所示,其中液滴周围均是气相出口,底部为固体无滑移壁面(承印物)。从液滴到达承印物直至铺展、收缩并最终达到稳定状态的过程,可分为4 个阶段:接触阶段、扩散阶段、收缩阶段、稳定阶段,如图4 所示。

图3 液滴撞击承印物三相模型Fig.3 Three-phase model of droplet impact on substrate

图4 墨滴铺展过程Fig.4 Ink droplet spreading process

最后,在CFD–POST 模块中对仿真结果进行分析。

2 仿真计算结果分析

铺展系数是评价液滴铺展特性的重要参数,可以表征液滴在光滑承印物表面的铺展能力。在不同印刷条件的要求下,可通过确定铺展系数的范围,以获得高质量的印刷成品,铺展系数表达式如式(1)所示。

式中:De为铺展直径;D0为液滴直径。

液滴的直径、流体黏度、飞行速度、接触角是影响液滴铺展特性的重要因素。下面分别讨论以上各参数对液滴铺展特性的影响。

2.1 液滴直径对铺展特性的影响

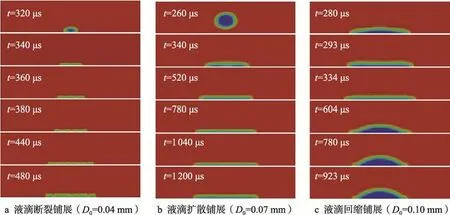

液滴喷出后在飞行至承印物表面的过程中,在表面张力、空气阻力等的作用下,其形状会逐渐近似为圆球状,故本文建模时将液滴简化为球形。在喷墨印刷设备中,通常使用液滴体积来表征液滴的大小,单位为pL(1 pL=10–12L)。喷墨印刷液滴体积的取值范围约为5~400 pL。在仿真建模中,需将液滴体积转换为液滴的直径进行参数设定,进而确定仿真模拟中液滴直径的取值范围。本节基于该范围选取6 组不同的液滴直径进行仿真分析,以直径为0.04、0.07、0.10 mm 的液滴为例展开说明。

由仿真结果图5a 可知,当液滴直径取值为0.04 mm时,可以清晰看出,该液滴在撞击承印物后的铺展过程中发生液膜断裂现象。在360 μs 时开始出现断裂点,在480 μs 时铺展行为终止,达到稳定状态,最终形成断裂铺展。断裂铺展会导致最终承印物表面的墨膜层质地分布不均匀,严重影响印品质量。因此,在印刷过程中应尽量避免此类现象的产生。

图5 不同直径下液滴铺展过程Fig.5 Spreading process of droplets with different diameters

由图5b 可知,当液滴直径取值为0.07 mm 时,液滴发生扩散铺展,在铺展过程中没有发生明显的回缩现象,因此最终铺展直径等于最大铺展直径。

由图5c 可知,当液滴直径取值为0.10 mm 时,液滴撞击承印物后发生回缩铺展,随着时间的推移,液滴直径达到最大铺展直径之后出现回缩现象。最终,稳定时刻的铺展直径De小于最大铺展直径。

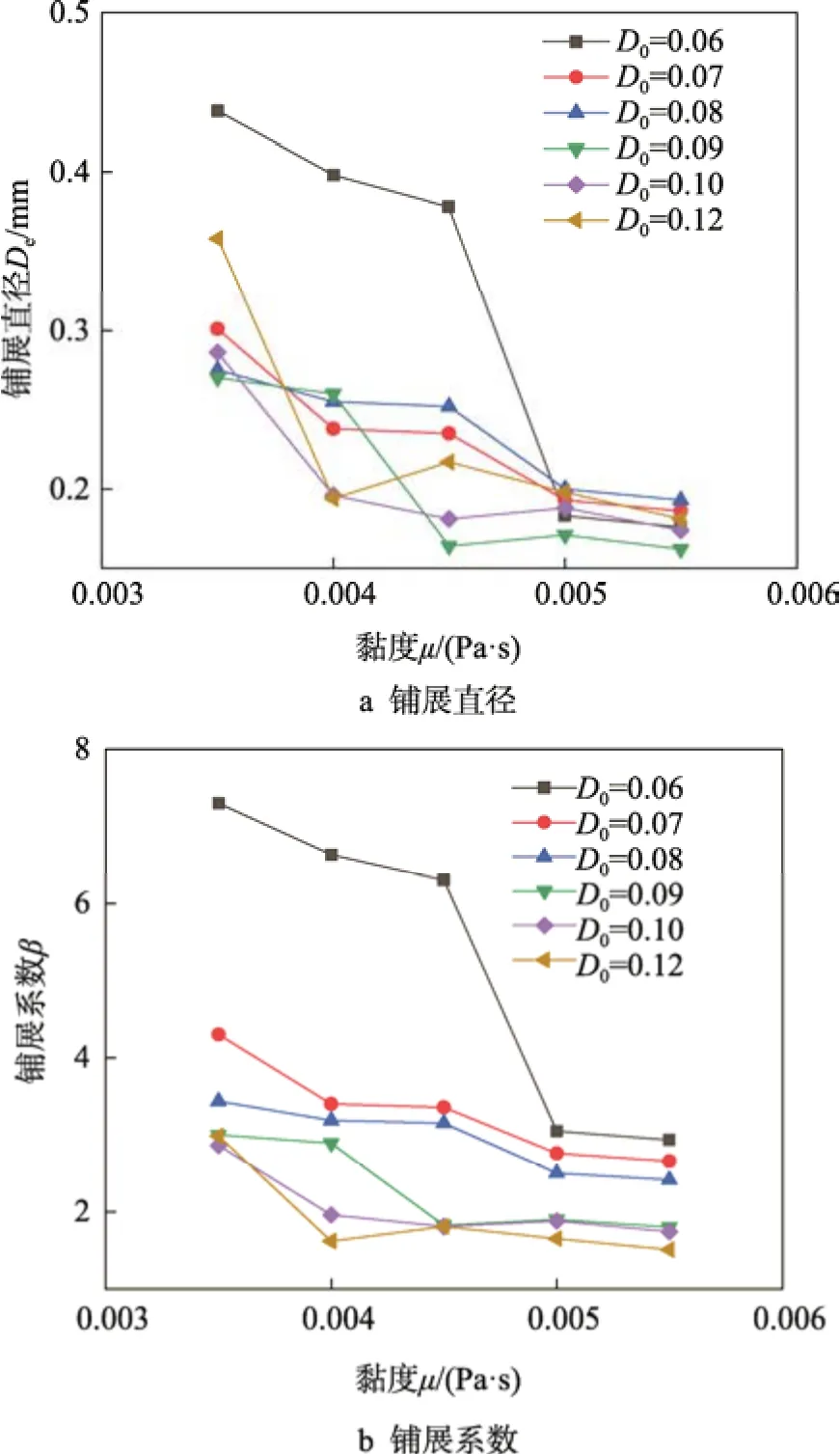

由折线图6 可知,当液滴直径为0.06~0.08 mm时,发生扩散铺展其仿真结果与图5b 相似。当液滴直径为0.09~0.12 mm 时,发生回缩铺展其仿真结果与图5c 相似,达到稳定时刻的铺展直径比最大铺展直径小。同时,当液滴发生扩散铺展时,液滴铺展直径随液滴直径取值的增大而增大;当液滴发生回缩铺展时,液滴铺展直径相较于未发生回缩铺展时的液滴铺展直径减小,并且,铺展系数随液滴直径的增大而减少。因此,在实际生产过程中,液滴直径不宜过大。

图6 液滴直径与铺展直径、铺展系数的关系Fig.6 Relationship between droplet diameter and spreading diameter, spreading coefficient

2.2 液滴飞行速度对铺展特性的影响

液滴从喷嘴喷射出时具有较大的动能,其喷射速度直接影响液滴撞击承印物表面的速度。喷射速度越大,则液滴撞击到承印物时的速度越大,从而撞击过程中的能量作用也更强。本节设定的液滴飞行速度为液滴从喷嘴喷射时刻所具有的速度。

由图7a 可知,在液滴直径取值为0.06 mm 时,当v=2~4 m/s 时,液滴撞击承印物后呈现快速且平稳的扩散铺展,没有产生回缩现象;当v=5~6 m/s时,液滴撞击承印物后出现明显的断裂铺展现象,影响印刷质量。因此,在其他参数不变的情况下,液滴直径取0.06 mm 时,液滴飞行速度不能大于5 m/s。

图7 不同飞行速度下液滴铺展过程Fig.7 Spreading morphology of droplets under different flight speeds

由图7b 可知,当液滴直径取值为0.09 mm 时,当v=2~4 m/s 时,液滴撞击在承印物表面后发生明显的回缩铺展现象;当v=5~6 m/s 时,液滴撞击在承印物表面后发生稳定的扩散铺展。

由图7c 可知,当液滴直径取值为0.12 mm 时,在v=2~5 m/s 时,液滴撞击在承印物表面后发生明显的回缩铺展现象;当v=6 m/s 时,液滴撞击在承印物表面后呈现稳定铺展形态。

由图8 可知,不同直径的液滴撞击承印物表面时,随飞行速度的增加,铺展系数和铺展直径均随之增大,基本呈现正相关上升的趋势。不同飞行速度下,相同直径的液滴在撞击承印物表面后的铺展形态不同。随液滴飞行速度的增大,液滴铺展形态逐渐从回缩铺展转变为扩散铺展,进而转变为断裂铺展。同时,基于同课题组徐磊同学的抑制残余振荡的波形仿真数据结果[16]可知,当喷嘴喷射速度为2~4 m/s 时,得到的液滴质量最佳,与本节仿真实验结果相互验证。另外,出于提高生产效率的考虑,印刷过程中更倾向给予液滴较高的飞行速度,促使液滴的惯性力作用超过黏性和表面张力损耗的作用。

图8 飞行速度与铺展直径、铺展系数的关系Fig.8 Relationship between flight velocity and spreading diameter, spreading coefficient

2.3 液滴黏度对铺展特性的影响

黏度是流体分子间的内聚力,其产生黏滞阻力可阻碍分子间的相互运动。在喷墨印刷过程中,黏滞阻力会加剧墨水腔室内的压力损失。当液滴流体黏度过大时,腔室内的墨水获得的动能等不足以克服黏滞阻力,因而不易从喷嘴喷出,通常会出现堵塞喷嘴的现象,从而影响喷墨打印喷头的使用;流体黏度较小的油墨易从喷嘴喷出,且不影响打印喷头的使用[16]。因此,仿真模拟中选定墨水黏度范围为0.003 5~0.005 0 Pa·s,该范围在喷墨打印中可得到较好的喷射效果。本节基于该流体黏度范围分析液滴黏度对液滴撞击光滑承印物表面铺展特性的影响。

由图9a 可知,当直径为0.06 mm、黏度为0.003 5~0.004 5 Pa·s、铺展时间为290~310 µs 时,液滴在承印物表面的铺展过程出现断裂点,开始呈现断裂铺展现象,进而导致铺展直径严重扩大且铺展质量差,承印物表面形成的液膜铺展结果不均匀。当黏度取0.005 0 Pa·s 和 0.005 5 Pa·s 时,液滴在铺展过程中未出现断裂现象,属于稳定扩散铺展。

图9 不同黏度下液滴铺展过程Fig.9 Spreading morphology of droplets under different viscosities

由图9b 可知,当液滴直径取0.08 mm 时,液滴撞击承印物表面后呈现扩散铺展现象,且铺展时间随流体黏度的增大而逐渐增大,分别在时间为1 021、1 247、1 298、1 336 和1 590 µs 时达到稳定铺展。

由图9c 可知,液滴直径为0.12 mm,当黏度取0.003 5 Pa·s 时,液滴撞击承印物表面后呈现扩散铺展现象,并在 789 µs 时达到稳定铺展;当黏度取0.004 0~0.005 5 Pa·s 时,液滴撞击承印物表面后呈现回缩现象,分别在970、873、835 和802 µs 时达到稳定铺展。

由图10 可知,液滴直径取值不同时,随着液滴流体黏度取值增大,铺展系数与铺展直径均随之降低,呈负相关下降趋势。通过对稳定铺展时间进行分析发现,在液滴撞击承印物后发生扩散铺展时,铺展时间随流体黏度的增大而增大;反之,在液滴撞击承印物后发生回缩铺展时,铺展时间随流体黏度的增大而减少。流体黏度对液滴撞击光滑承印物表面的铺展特性具有重要影响,主要影响表现为铺展形态以及稳定铺展时间。

图10 流体黏度与铺展直径、铺展系数的关系Fig.10 Relationship between fluid viscosity and spreading diameter, spreading coefficient

2.4 液滴接触角对铺展特性的影响

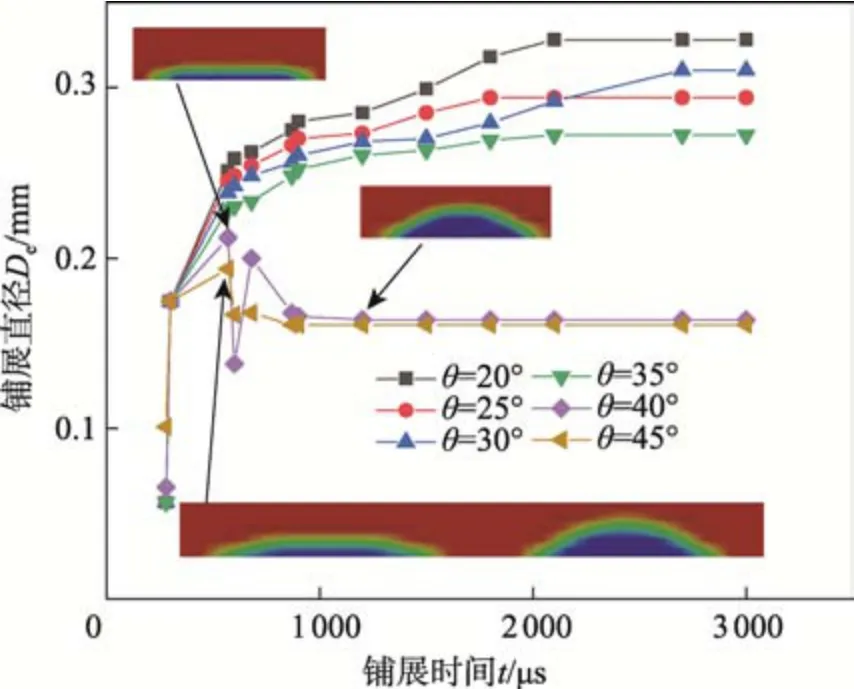

固体承印物的浸润性直接影响着承印物与液滴之间力的相互作用,进而影响液滴在承印物表面的铺展行为。其中,接触角θ是影响承印物润湿性的重要指标参数之一。在仿真过程中,将接触角简化为静态平衡接触角处理(即铺展达到平衡时的接触角),该接触角能较好地反映承印物表面特性对液滴铺展特性的影响规律。本文选取亲水表面进行仿真计算,印刷工业中最常见的亲水表面所具备的平衡接触角均取值较小。因此,本节选取20°、25°、30°、35°、40°、45°这6 组不同的接触角θ进行仿真模拟研究。以直径为0.09 mm 的液滴为例展开说明,如图11 所示。

图11 D0=0.09 mm 铺展直径随时间变化的关系曲线Fig.11 Curve of spreading diameter over time for D0=0.09mm

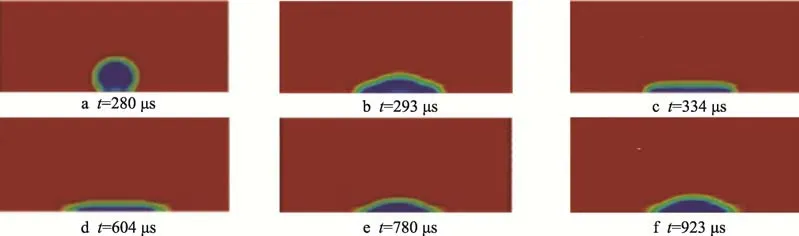

当接触角θ取20°~35°时,液滴的铺展过程未产生明显的回缩现象,随时间推移逐步达到铺展稳定状态,产生扩散铺展现象;当接触角θ取40°和45°时,液滴在600 µs 左右时达到最大铺展直径,之后伴随产生明显的回缩振荡现象,并随着时间推移逐步达到铺展稳定状态,产生回缩铺展现象。其中,当接触角θ取40°和45°的折线达到峰值时,表示液滴在承印物表面得到最大铺展直径。随后的起伏表示液滴在承印物表面上快速回缩再铺展再回缩的行为,直至最终液滴铺展的动量降低至0 时,达到铺展稳定,产生回缩铺展现象。其中,接触角θ取40°时具体仿真结果如图12 所示。

图12 D0=0.09 mm 的液滴在接触角为40°时的铺展过程Fig.12 Spreading process of droplet with D0=0.09 mm at a contact angle of 40°

由图13 可知,液滴直径取值不同时,随液滴接触角取值的增大,液滴的铺展系数和铺展直径均呈现下降的趋势。当液滴撞击承印物后发生回缩铺展现象时,铺展系数具有明显下降的趋势,而发生扩散铺展时,下降幅度不明显。结果表明,液滴接触角越大,液滴在光滑承印物表面的浸润程度越低;相反,液滴接触角越小,液滴在光滑承印物表面的浸润程度越高。

图13 接触角与铺展直径、铺展系数的关系Fig.13 Curve of contact angle to spreading coefficient and spreading diameter

3 结语

文中采用仿真模拟软件Fluent 对喷墨印刷液滴撞击光滑、非吸收性承印物表面后的铺展过程进行仿真分析,得到了液滴直径、飞行速度、流体黏度、接触角对铺展特性的影响规律。结果表明,在喷墨印刷中,铺展系数与液滴直径、流体黏度、接触角呈负相关性,与飞行速度呈正相关性。当液滴飞行速度为6 m/s、接触角度为40°、液滴流体黏度为0.005 Pa·s、液滴直径为0.08 mm 时,液滴撞击光滑承印物表面的铺展系数最大,铺展程度最好,铺展特性最优。此外,对于具有粗糙表面及可吸收特性的纸张等承印材料,其铺展特性与承印材料的粗糙度、吸收渗透特性等密切相关,有待后续进一步研究。