耐超高温全金属桥塞研制与室内试验测试*

程宇雄 武广瑷 吴世运 王黎 姜浒 顾鹏

(1. 中海石油(中国) 有限公司北京研究中心 2. 杰瑞能源服务有限公司)

0 引 言

我国油气资源消耗量大、 对外依存度高, 加快油气开发对于保障能源安全具有重要意义[1]。 随着油气勘探开发向低渗透[2]、 深层[3]、 海域[4]及非常规[5]领域迈进, 井筒结构越来越复杂, 井下工具面临越来越多的新挑战[6]。 渤海湾盆地是我国东部重要含油气盆地[7-8], 最大气田为千米桥凝析气田, 探明天然气地质储量305×108m3、 凝析油896×104t[9]。 2018 年, 中国海洋石油集团有限公司发现了探明储量超千亿立方米的整装凝析气田——渤中19-6 凝析气田[10], 这对于推动渤海湾盆地深层-超深层油气勘探开发意义重大。 渤中19-6气田储量丰富, 具有埋藏深(超过4 000 m)、 超高温(达到170 ~205 ℃)、 超高压(压力系数达1.3)、 岩性和储渗空间复杂、 非均质性强及流体性质特殊等特点, 导致开发难度大、 酸化解堵效果不理想。

为了尽快有效动用渤中19-6 油田群储量, 迫切需要形成高效的压裂增产技术体系。 以可溶桥塞为核心工具的分段压裂技术有望成为增大海上储层压裂规模、 提高海上储层增产效果的主体技术手段。 可溶桥塞在压后一定时间内, 桥塞本体和胶筒等全部自行溶解, 实现大排量、 大规模、 无限级压裂, 压后免钻即可全通径生产, 具有适用性广、 综合成本低、 投产时间短、 作业风险低以及可实现二次改造的特点[11]。 国内外学者与科研单位对可溶桥塞开展了大量的研究工作。 2015 年, Schlumberger 公司发布了INFINTTY 可溶球座, 可溶解本体占整体球座体积的99.7%, 且没有胶筒部件,实现了无胶筒密封, 最高设计耐温176.7 ℃。 2016年, 维泰油气公司发布的WIZARD 可溶桥塞和CHAMELEON 可溶桥塞主体使用镁基可溶合金材料, 胶筒为可溶解的橡胶材料, 设计耐温最高达150 ℃。 2018 年, Innovex Downhole Solution 公司发布的SWAGE 可溶桥塞采用磨砂外表的金属膨胀部件代替常规可溶桥塞的卡瓦和密封元件, 同时实现金属密封和锚定, 最高设计温度达178 ℃。 国内可溶桥塞工具结构与国外初期的产品类似, 采用与常规速钻桥塞相似的双卡瓦或单卡瓦结构形式[12-15]。常规可溶桥塞的密封胶筒为橡胶材料, 橡胶温度适应性弱, 承压强度低, 存在不可降解或降解产物不易返排易堵塞井筒等问题, 故采用金属密封环来代替橡胶密封的可溶全金属桥塞已成为目前重要的研究方向[16]。 但是可溶桥塞存在承压强度低、 降解速度慢、 无法适用于超高温环境的问题, 亟需开发适用于渤中19-6 油田超高温环境的新型全金属桥塞。

笔者针对205 ℃超高温环境, 创新性提出全金属桥塞设计方案, 开展可溶镁基合金力学性能试验及高温溶解性能试验, 结合有限元分析结果完成桥塞关键部件材料优选, 试制耐超高温全金属桥塞实物样机并开展室内试验测试, 验证全金属桥塞实际应用效果。 研究结果可为开发适用于超高温环境的全金属桥塞、 推动渤海盆地湾凝析气田开发提供技术支撑。

1 耐超高温全金属桥塞方案设计

1.1 结构

耐超高温全金属桥塞结构如图1 所示。

图1 耐超高温全金属桥塞结构方案Fig.1 Schematic structure of the all-metal bridge plug for ultra-high temperature environment

该桥塞由锥体、 密封环、 卡瓦和引鞋组成。 该桥塞具有结构简单和设计紧凑的优点。 同时为解决常规可溶式桥塞中胶筒溶解速率慢、 易堵塞井筒等问题, 利用高伸长率铝镁合金膨胀环代替胶筒实现密封, 在相同压差下桥塞耐温等级显著提高, 可有效降低作业成本。

1.2 工作原理

高温全金属桥塞通过适配器与电缆、 液压或机械坐封工具连接后, 送至设计坐封位置, 启动坐封工具, 通过坐封活塞运动产生坐封力, 推动锥体使密封环膨胀并挤压卡瓦。 当推力达到卡瓦设定的破裂压力后, 卡瓦首先破裂并沿径向移动, 锥体继续下行使密封环膨胀至套管内壁; 随着坐封力的加大, 密封环继续被挤压变形, 直至卡瓦完全锚定在套管内壁。 当坐封力达到桥塞预设丢手载荷后, 剪切桥塞与适配之间的丢手螺纹、 丢手螺钉或丢手环等, 使桥塞与适配器和坐封工具分离。 当需要对桥塞上部产层进行压裂增产改造时, 可从井口投入压裂球并泵送至锥体右端的内部圆锥孔内, 实现井筒内上下压力封隔。 随着改造压力的升高, 锥体挤压密封环和卡瓦的压力也继续升高, 密封环、 卡瓦与套管内壁的接触应力增加, 可有效增强密封环的密封效果和卡瓦的锚定能力。 产层改造作业完成后,使用质量分数2%的KCl 水溶液进行溶解。

1.3 主要技术参数

根据现场工况, 确定耐超高温全金属桥塞技术参数如下: 桥塞外径为89 mm, 长度为220 mm,适用于ø139.7 mm 套管; 在205 ℃高温环境下最高可承受70 MPa 压差, 有效密封时间大于12 h;降解时间为7 ~14 d, 溶解率达到98%; 最高可适用于Q125 钢级套管, 在套管内具有较强的通过性; 可使用不同厂家的电缆、 液压或机械工具完成坐封工作。

2 可溶镁基合金材料优选

根据耐超高温全金属桥塞耐温205 ℃、 耐压差70 MPa、 工作介质为质量分数2%的KCl 水溶液的设计要求, 开展镁基合金材料的高温力学性能和溶解性能试验, 优选关键零部件(锥体和密封环)的材料, 为耐超高温全金属桥塞的材料设计提供设计依据。

2.1 材料成分分析

耐超高温全金属桥塞主体零件锥体材料为高强度镁基合金, 主要由质量分数80%的镁(Mg)、10%的钆(Gd) 和5%的钇(Y) 构成; 密封环材料为高伸长率镁基合金, 主要由质量分数90%的镁(Mg)、 5%的钆(Gd) 和0.2%的钇(Y) 构成。 在催化剂氯离子(Cl-) 的作用下镁与水发生化学反应, 生成粉末状氢氧化镁(Mg (OH)2) 和氢气(H2)。

2.2 力学性能测试

针对锥体材料和密封环材料, 分别开展3 种高强度可溶镁基合金材料 (SAMS01、 SAMS03 和SAMS04), 以及2 种高伸长率可溶镁基合金材料(SAMS02、 SAMS05) 在室温和205 ℃高温环境下材料拉伸性能试验, 从而优选关键零部件(锥体和密封环) 的材料。 首先, 根据GB T 228—2010《金属材料室温拉伸试验方法》, 将材料加工为直径10 mm、 标距50 mm 的哑铃形试样; 其次, 将试样置于高温导热油中加热; 最后, 通过高温拉伸试验机开展5 种可溶镁基合金材料在室温和205 ℃高温环境下拉伸性能试验, 获得材料在不同温度下的抗拉强度、 屈服强度以及断裂伸长率。

室温与高温环境下可溶镁基合金力学性能对比如图2 所示。

图2 室温与高温环境下可溶镁基合金力学性能对比图Fig.2 Mechanical performance of soluble magnesium-based alloys at room and high temperatures

由图2 可知: 对于高强度可溶镁基合金材料,室温条件下3 种材料对比结果表明, SAMS04 材料的抗拉强度和屈服强度最高, 分别为467 和367 MPa, 说明SAMS04 材料抵抗塑性变形和断裂的能力较强; SAMS03 材料抗拉强度和屈服强度最低,分别为SAMS04 材料强度的92.3%和98.6%; 当环境温度升高至205 ℃时, 3 种材料的抗拉强度和屈服强度同步下降, 其中SAMS01 材料强度受温度影响较为明显, 抗拉强度由434 MPa 降低至375 MPa, 屈服强度由334 MPa 降低至288 MPa, 降幅均为14%; 而SAMS04 材料在高温环境下强度下降幅度较小, 约为7%。 常温环境下SAMS04 材料伸长率最高, 为7.2%, 表明SAMS04 材料韧性较好;随着环境温度升高, 材料逐渐变软变韧, SAMS01材料和SAMS04 材料的伸长率同步提高了93%, 而SAMS03 材料伸长率增大尤为明显, 由3.1%增大至14.9%。 对于高伸长率镁基合金材料, SAMS02材料与SAMS05 材料在室温与205 ℃高温环境下的抗拉强度及屈服强度明显低于高强度镁基合金材料。 其中SAMS02 材料在室温与205 ℃高温环境下的伸长率分别达到30.7%和47.9%, SAMS05 材料在室温与205 ℃高温环境下的伸长率分别达到31.3%和47.3%。

2.3 强度校核分析

采用Siemens PLM Software Inc 公司的NX NASTRAN 求解器, 选择线性静态-全局约束求解算法,建立全金属桥塞关键部件(锥体和密封环) 的有限元分析模型。 根据锥体和密封环实际受力工况,施加如图3 所示的边界条件, 开展205 ℃高温环境、 70 MPa 极限压力下全金属桥塞关键部件(锥体和密封环) 的强度分析。

图3 全金属桥塞受力示意图Fig.3 Force diagram of the all-metal bridge plug

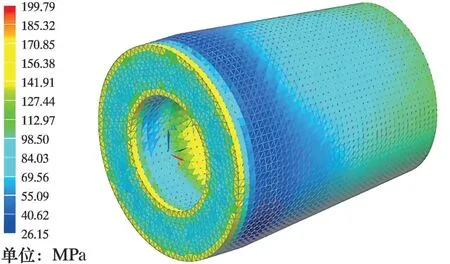

锥体有限元分析结果(Mises 应力云图) 如图4 所示。 当环境温度为205 ℃、 极限压力为70 MPa时, 锥体最大应力为199.79 MPa, 故SAMS01、SAMS03 和SAMS04 这3 种高强度可溶镁基合金材料屈服强度均满足使用要求。

图4 锥体有限元分析结果Fig.4 Finite element analysis results of the cone

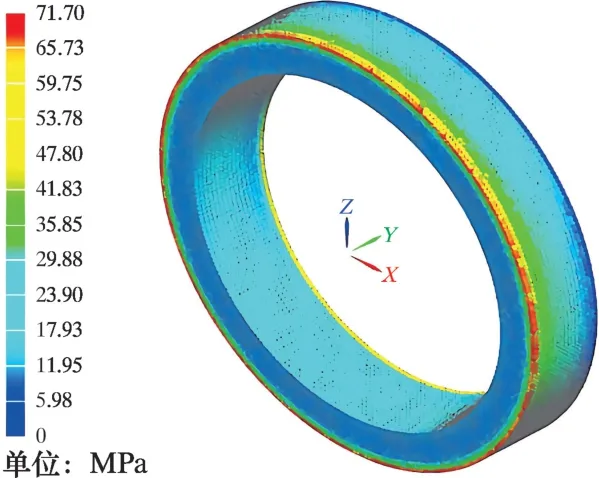

通过使用与锥体相同的求解器和解算方案对密封环进行应力分析, 得到密封环有限元分析结果(Mises 应力云图) 如图5 所示。 由图5 可知, 在环境温度为205 ℃、 极限压力为70 MPa 条件下,密封环最大应力为71.7 MPa。 故SAMS02 和SAMS05 这2 种高伸长率可溶镁基合金材料的屈服强度均满足使用要求。

图5 密封环有限元分析结果Fig.5 Finite element analysis results of the sealing ring

2.4 溶解性能分析

在力学性能测试和强度校核的基础上, 分别开展3 种高强度可溶镁基合金材料 (SAMS01、SAMS03 和SAMS04) 以及2 种高伸长率可溶镁基合金材料(SAMS02 和SAMS05) 在205 ℃高温环境下材料溶解性能试验。 其中: SAMS01、 SAMS03和SAMS04 材料试样的直径为89 mm, 内径为44 mm, 长度为170 mm; SAMS02 和SAMS05 试样的直径为89 mm, 内径为64 mm, 长度为18 mm。 同时, 搭建地面高温试验装置, 以模拟环境温度为205 ℃、 溶解介质为质量分数2%的KCl 水溶液的井下高温环境, 开展高温环境下可溶镁基合金材料溶解性能试验。 最后, 将试样放入模拟装置后注入试验介质, 使模拟装置压力不低于30 MPa, 每间隔24 h 进行1 次称量并重新注入试验介质, 得到可溶镁基合金材料高温溶解率试验数据, 如表1 所示。 表1 中t表示溶解时间。 由表1 可知: 在超高温环境中, 可溶解镁基合金溶解速率呈现慢-快-慢现象, 在开始溶解后的第48~72 h 溶解最快。 对于高强度可溶镁基合金材料, SAMS04 材料完全溶解时间为96 h, SAMS03 材料完全溶解时间为120 h,SAMS01 材料完全溶解时间192 h, 因此高强度可溶镁基合金材料中SAMS04 溶解速率最快。 对于高伸长率可溶镁基合金材料, SAMS02 材料完全溶解时间144 h, SAMS05 材料完全溶解时间192 h, 因此高伸长率可溶镁基合金材料中SAMS02 溶解速率最快。

表1 可溶镁基合金材料高温溶解率Table 1 Dissolution rates of soluble magnesium-based alloys at high temperature

2.5 合金材料优选

上述研究结果表明, 当环境温度为205 ℃、 井下压力为 70 MPa 时, SAMS01、 SAMS03 和SAMS04 这3 种高强度可溶镁基合金材料的屈服强度均满足使用要求。 结合现场实际作业工况, 桥塞入井后需在12~48 h 保持有效密封并在120 h 内完全溶解。 为保证48 h 桥塞密封的可靠性, 同时满足120 h 内桥塞高效溶解, 可选择SAMS03 作为耐超高温全金属桥塞中锥体的材料。 除此, 在环境温度为205 ℃、 井下压力为70 MPa 时, SAMS02 和SAMS05 这2 种材料屈服强度均符合要求。 SAMS02材料完全溶解时间为144 h, 溶解效率高于SAMS05 材料的溶解效率, 故选择SAMS02 作为耐超高温全金属桥塞中密封环的材料。

3 耐超高温全金属桥塞试验测试

3.1 试验测试设备

全金属桥塞试验系统如图6 所示。

图6 全金属桥塞试验系统Fig.6 All-metal bridge plug test system

以美国贝克休斯公司10#液压坐封工具为基础, 进行配套连接工具的设计, 使用铅黄铜材质的M12 螺钉控制坐封或丢手载荷的大小。

模拟套管在(内径为(100.70±0.76) mm、 长度为1 000 mm、 钢级Q125) 205 ℃、 承压105 MPa条件下不产生永久变形, 通过金属气密封螺纹进行密封。 另外, 利用自主研制的全金属桥塞试验系统开展室内试验。 该试验系统包含电液控制系统、 加稳压系统、 油浸加热系统和温度压力采集系统等,系统最高试验压力105 MPa, 最高试验温度230 ℃。

3.2 室温承压试验

为验证耐超高温全金属桥塞的坐封程序、 卡瓦锚定能力、 密封环密封能力及锥体承压能力, 开展了室温环境下全金属桥塞功能试验。 全金属桥塞坐封压力曲线如图7 所示。

图7 全金属桥塞坐封压力曲线Fig.7 All-metal bridge plug setting pressure curve

试验结果表明, 在液压坐封工具升压至23.5 MPa (即压力141 kN) 时, 桥塞顺利完成坐封。桥塞上端升压至5 MPa, 保持1 min, 压降0.1 MPa, 无泄漏、 无滑脱; 继续升压至15 MPa, 保持1 min, 压降0, 无泄漏、 无滑脱; 继续升压至35 MPa, 保持1 min, 压降0.2 MPa, 无泄漏、 无滑脱; 继续升压至50 MPa, 保持1 min, 压降0.2 MPa, 无泄漏、 无滑脱; 继续升压至70 MPa, 保持30 min, 最后15 min, 压降0.3 MPa, 无泄漏、无滑脱。 室温环境全金属桥塞承压试验曲线如图8所示。 试验结果表明, 室温环境下耐超高温全金属桥塞承压达到70 MPa, 承压时间超过30 min, 卡瓦能有效锚定套管, 密封环可有效密封, 锥体可有效承压, 达到预期设计要求。

图8 室温环境全金属桥塞承压试验曲线Fig.8 Pressure test of the all-metal bridge plug at room temperature

3.3 超高温承压试验

为验证耐超高温全金属桥塞在高温环境下的坐封程序和承压能力的可靠性, 模拟205 ℃高温环境、 质量分数2%的KCl 水溶液中全金属桥塞的承压性能。 全金属桥塞试验过程如图9 所示。

首选, 选择生产、 检验和装配合格的桥塞; 其次, 油浸池升温至205 ℃, 待油浸池温度稳定后,将桥塞和模拟套管一并放入油浸池中浸泡30 min;然后, 使用与室温功能试验相同的坐封工具和坐封程序将桥塞快速坐封于模拟套管内; 最后, 通过可溶桥塞试验系统, 开展耐超高温全金属桥塞高温承压试验。

高温环境全金属桥塞承压试验曲线如图10 所示。 桥塞在液压坐封工具升压至21 MPa (即压力126 kN) 时, 桥塞顺利丢手并完成坐封; 油浸池恒温205 ℃, 桥塞上端升压至30 MPa, 保持至压力稳定, 无泄漏、 无滑脱; 待压力稳定后继续升压至70 MPa, 保持10 h, 压降1.5 MPa, 无泄漏、 无滑脱。 试验结果表明, 耐超高温全金属桥塞在205℃的超高温环境下能顺利坐封, 承压达到70 MPa,并在10 h 内保持有效密封。

3.4 溶解试验测试

将完成高温承压试验的桥塞上端和下端连通,注入质量分数2%的KCl 水溶液后, 放入恒温(205 ℃) 油浸池中。 当试验温度为210 ℃时, 饱和水的饱和压力为1.91 MPa。 溶解试验用模拟套管全程保持密闭且维持压力不低于30 MPa, 确保溶解介质不产生汽化。 每间隔24 h, 取出未溶解部分进行称质量并更换溶解介质, 得到全金属桥塞高温溶解率, 如表2 所示。 上述试验结果说明, 耐超高温全金属桥塞在205 ℃条件下, 使用质量分数2%的KCl 溶液, 可在8 d 完全溶解, 溶解率达98%。

表2 全金属桥塞高温溶解率Table 2 Dissolution rates of the all-metal bridge plug at high temperature

4 结 论

针对目前可溶桥塞承压强度低、 降解速率慢、无法适用于超高温环境的问题, 创新性提出了适用于超高温环境的全金属桥塞设计方案, 完成了桥塞关键部件材料优选, 试制耐超高温全金属桥塞实物样机并且开展了室内试验测试, 主要得到如下结论:

(1) 随着温度升高, 相对于高伸长率可溶镁基合金, 高强度可溶镁基合金抗拉强度和屈服强度下降幅度较小, 伸长率变化幅度较大。 高强度可溶镁基合金材料中SAMS04 溶解速率最快, 高伸长率可溶镁基合金材料中SAMS02 溶解速率最快。

(2) 在超高温环境中, 可溶解镁基合金溶解速率呈现慢-快-慢现象, 在开始溶解后的48~72 h内溶解速率最快。

(3) 研制的耐超高温全金属桥塞在205 ℃、质量分数2%的KCl 水溶液中最高可承受压差70 MPa, 并保持10 h 有效密封, 在模拟工况下的密闭容器中8 d 可完全溶解, 满足设计要求并具备入井条件。

(4) 由于溶解试验模拟套管为密闭容器, 桥塞溶解后产生的气体无法排出并集聚于试样周围,与实际溶解环境有所差异, 还需要开展超高温可溶解桥塞模拟工况下溶解性能评定系统研究, 进一步提高可溶解桥塞在模拟工况下溶解性能的准确性。