直升机液压油箱密封圈优化设计研究

赵冬冬 罗江

摘要:密封性能的优劣对液压油箱的工作状态以及寿命周期有着重要意义。为探索液压油箱密封的新构型优化设计方案,文章通过对直升机液压油箱的使用工况及要求进行深入分析,提出了一种弹簧蓄能组合密封的改进方案。通过充分理论分析和试验验证,改进后的组合密封方案满足了液压油箱密封性能要求,为产品后期的使用验证提供了依据,同时也为同类型液压油箱密封设计提供了有益参考。

关键词:液压油箱;密封性能;弹簧蓄能密封圈;压缩率;高、低温试验

中图分类号:TH137.8 文献标志码:A

0 引言

自增压式液压油箱通过对液压油箱中的油液进行增压,提高液压泵的入口压力,能显著提高液压泵的高空性能,在航空液压系统中应用广泛[1-4]。对于增压油箱而言,密封性是其设计的关键,在设计时不仅要求有良好的静态和动态密封,而且要求低摩擦力保证活塞具有良好的随动性。其中组合密封圈,通过特定的方式进行组合、复合两种或两种以上不同特性的材质,克服单一材质密封圈的不足,充分体现磨损补偿和自润滑等特性,有效地提升了密封圈的综合性能[5]。为了提高直升机液压系统的密封性能,近些年组合密封圈在直升机液压系统中得到广泛应用[6]。某型直升机液压油箱通过试验验证分析,选出了最优液压油箱活塞密封设计方案,解决了液压油箱油液渗漏的问题[7]。某液压油箱通过分析油箱中比较关键或容易出现问题的密封结构,建立密封结构可靠性分析模型,详细评估密封改进方案的可行性,以提高航空液压油箱使用寿命[8]。

本文首先介绍了直升机自增压油箱的工作原理,然后基于密封结构的特点进行方案设计和分析,提出了一种基于弹簧蓄能组合密封的方案,并通过试验验证弹簧蓄能组合密封满足液压油箱功能和技术性能的要求。

1 自增压油箱的工作原理及密封特点

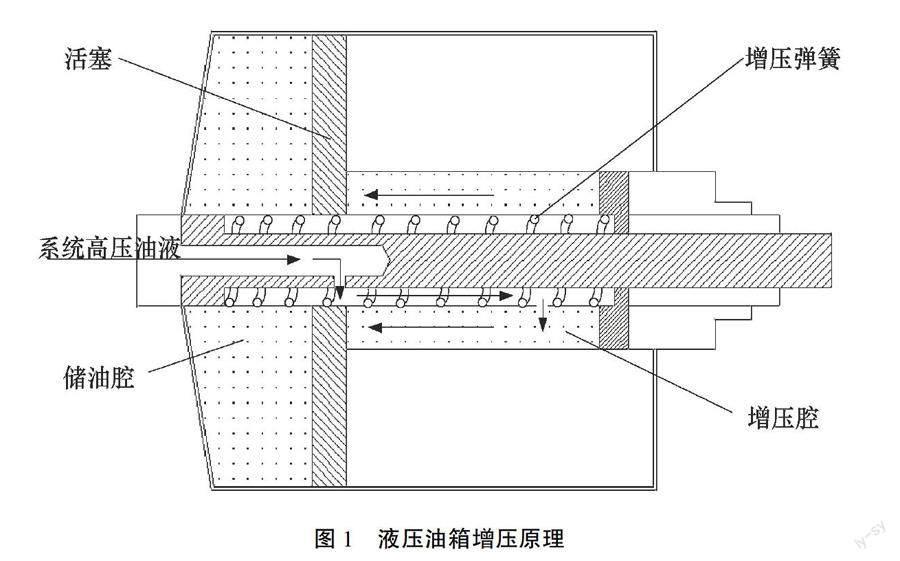

自增压油箱组成及工作原理如图1所示,利用系统返回的高压油液进行增压,油箱内安装一个增压弹簧,形成自增压压力,保证液压系统取样、排气时油箱活塞的随动以及液压泵启动时吸油。油箱分为两个腔,一腔为储存油液的储油腔,一腔为高压油腔。液压系统工作时,泵出口的压力油通过减压阀形成油箱增压所需要的压力,在液压油箱内部通过面积比使储油腔形成一定的增压压力,维持液压系统正常运转时液压泵的进口压力。

在对液压油箱活塞与外筒内表面之间的大直径密封进行优化设计时,为了满足低摩擦力、动静态密封功能和高低温适应性等特性,对密封件材料的选择,特别在耐受范围、软硬程度、摩擦表面粗糙度等方面提出较高要求。本文通过对格莱圈和弹簧蓄能圈进行设计分析,提出了一种基于弹簧蓄能组合密封的优化方案,并通过理论分析和试验验证了改进后的组合密封圈满足液压油箱密封性能要求。

2 组合密封圈方案设计

2.1 整体方案设计

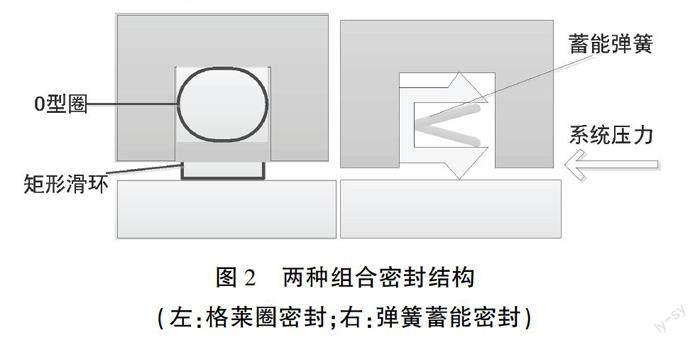

液压活塞往复密封一般采用自预紧型组合密封,可以分为比较典型的两类。一类是以橡胶部件作为施力元件,改性氟塑料为动态部件的组合密封,如格莱圈密封一般由O形圈与矩形滑环共同组成。通过调节径向的过盈配合,连同O形圈的预压缩来实现不同形式的密封效果;一类是以金属弹簧作为蓄能施力元件,改性氟塑料为动态部件的组合密封,如弹簧蓄能密封,一般采用高性能聚合物作为夹套材料,并配合耐腐蚀的金属蓄能弹簧。当弹簧蓄能密封圈安装在密封沟槽中时,弹簧的形变压力会提供密封唇的初始预紧压力,形成初始密封应力。同时由于系统工作压力的叠加,使得这个密封系统能够适应不同压力条件下的密封,如图2所示。

本文考虑到格莱圈密封形式对O形圈的材料及尺寸要求很高,同时为了保证密封圈在油箱活塞处的安装简便性,此次方案选用V形弹簧蓄能密封圈作为主密封结构,用于提供密封所需径向和轴向的预紧力,顶部设计的唇形圆弧面保证密封件接触面的稳定,也有利于在油箱活塞密封沟槽中顺利安装。同时由于液压油箱活塞与外筒内表面之间的密封具有大直径密封、闭合式沟槽等特點,在弹簧蓄能密封圈和沟槽底部之间添加一个异形格莱圈,用于稳定安装沟槽。接触斜面设计一个凸台作为辅助密封唇,可以提供滑动及静态密封二次补偿。由于低压密封时主要依靠弹簧张力提供预压紧力,预压紧力偏小,密封性能未达到最佳,因此在底部增加一个O形密封圈,可补充一定的预压缩量,与弹簧蓄能密封圈组合保证在低压下的密封效果。组合密封圈整体结构如图3所示。

2.2 材料选择

弹簧蓄能密封圈,其典型设计普遍采用高性能聚合物作为夹套材料,并配合耐腐蚀的金属蓄能弹簧。本文选用某型M06改性聚四氟乙烯(PTFE),该材料是基于聚四氟乙烯添加芳香族聚合物填充的材料,具有偏软、耐磨、低温性好等优点,佐配301不锈钢(GB/T 4231—93)为材料的金属蓄能弹簧,能使密封圈具备更好的贴合以及密封效果,符合减少低温泄漏的需求。

O形密封圈一般由橡胶材料制作,随着材料基础研究的广泛开展,各种新型橡胶材料被开发出来,被广泛应用于各种密封场合。本文选择氟硅橡胶作为O形密封圈的材料,该材料兼具成本优势的同时,化学和温度环境的相容性也十分优异,低温下具有非常好的弹性。

2.3 压缩率

压缩率是密封圈设计的重要指标。本文选择弹簧蓄能密封圈,用于提供密封所需径向和轴向的预紧力,因此V形弹簧的压缩率是设计的难点之一。该弹簧的压缩率主要包括两部分;一是V形弹簧在安装进入密封圈弹簧腔时产生的压缩率,另一部分则是密封圈在装入液压油箱活塞密封沟槽时产生的压缩率。压缩率过小不利于弹簧蓄能密封圈发挥作用,也存在密封失效的隐患,不能满足设计要求;压缩率过大,密封可靠,但摩擦和变形增大,甚至导致弹簧过度压缩而永久变形。因此该弹簧的经验压缩率范围应该为47%~51%。

本文中液压油箱活塞密封沟槽截面尺寸H1约为10.5 mm,组合密封圈整体截面高度H2约为10.8 mm,密封圈弹簧腔高度为H3为2.7 mm,V形弹簧无负载时高度H4为4.7 mm。因此弹簧压缩量(H2-H1) + (H4-H3) = 2.3 mm,弹簧压缩率为49%,符合经验压缩率范围要求。

2.4 仿真分析

為了进一步评估组合密封圈设计结构的合理性,文章建立了密封系统简化二维轴对称模型。借助Abqus软件模拟该设计方案在使用过程中不同部位的受力变化,分析设计结构的合理性[10-12]。仿真前根据组合密封圈设计方案,对其应用工况、材料属性等进行相关参数设置,密封圈安装进入沟槽前的结构如图4所示。

具体仿真模拟工况有4种:模拟组合密封圈安装进入沟槽、模拟油箱工作时密封件表面受到的工作流体压力载荷(油箱储油腔液压压力0.25 MPa)、模拟轴向推进对活塞施加正向位移、模拟轴向推进对活塞施加反向位移。仿真计算所得的密封von Mises应力云图如图5所示。

由图5可知,在安装状态下密封圈的von Mises应力主要集中在弹簧蓄能密封圈主密封唇、弹簧腔上表面和格莱圈凸台处的辅助密封唇。相较于活塞正向位移时,密封在位移摩擦力和流体负载的作用下,最大应力值有所提升。整个仿真过程中所得von Mises应力分布合理,组合密封圈结构符合设计要求。

3 试验验证

准备组合密封圈样品,通过试验验证密封圈样品是否满足液压油箱功能和技术性能规定的相关要求,评估组合密封圈方案的合理性,试验油箱如图6所示。

3.1 试验项目

液压油箱需做的试验项目主要分为功能性试验和环境适应性试验,试验件应当完成所有试验项目的考核,用以说明该密封设计试验方案通过。

(1)功能性能试验:对油箱进行包括增压压力、密封性、耐压、负压、爆破等多项功能性能检查,试验结果符合相关技术要求。

(2)寿命试验:向液压油箱储油腔和增压腔交替供压,使活塞在设计寿命内做全行程循环运动,活塞应运动灵活,无紧涩现象,无油液渗漏现象。

(3)低温储存试验:将液压油箱放在高低温试验箱内,增压口提供一定液压压力,待温度稳定在最低储存温度后,保持4 h,油箱应无渗漏、无变形,恢复工作温度后能正常工作。

(4)低温工作试验:将液压油箱放在高低温试验箱内,待温度稳定在最低工作温度后,保持2 h,期间进行一次功能检查,油箱工作正常。

(5)高温贮存试验:将液压油箱放在高低温试验箱内,在规定温度值33~70℃范围内模拟一天的热气候条件进行7个日循环,油箱应无渗漏、无变形,恢复工作温度后能正常工作。

(6)高温工作试验:将液压油箱放在高低温试验箱内,增压口提供一定液压压力,在规定温度值70~110℃范围内模拟一天的热气候条件进行3个日循环,每次循环内进行一次功能检查,油箱工作正常。

(7)振动试验:将液压油箱放在振动台上,按规定振动试验谱进行循环的功能试验,每次试验后进行一次功能检查,油箱工作正常。

3.2 试验结果及分析

此次油箱试验一共准备了两套试验件(1号、2号),1号主要完成3.1规定的(1)~(6)试验项目,重点考核其低温试验性能,2号主要完成振动试验。

(1)1号试验件在功能性能试验中,活塞运动灵活,无紧涩现象,无成滴泄漏及材料失效迹象;耐久性试验中每1 000次往返全行程后进行的检查中油箱无工作异常,整个试验过程中活动密封处无泄漏,各部件无永久变形,固定密封处无成滴泄漏;高、低温试验中功能检查正常,规定温度范围内油箱无异常,低温下活塞密封处无泄漏现象,符合液压油箱环境适应性的要求。

(2)2号试验件在振动试验中油箱功能性能完好,活塞运动灵活,各密封处无成滴泄漏及材料失效迹象。

因此经过试验验证,1号、2号试验件顺利通过功能性能试验和环境适应性试验考核,弹簧蓄能组合密封方案满足液压油箱的密封使用要求。

4 结语

(1)本文针对直升机液压油箱的动密封优化设计,提出了弹簧蓄能组合密封设计方案:整体方案以V形弹簧蓄能密封圈为主密封结构,搭配异形格莱圈的辅助密封唇凸台,构建稳定的密封安装沟槽,底部增加一个O形密封圈,补充低压时的密封预紧力。

(2)对密封圈设计方案进行压缩量分析,计算得出V形弹簧压缩率为49%,满足该型弹簧的经验压缩率要求,同时基于Abqus软件建模,仿真所得的密封圈von Mises应力云图效果良好,进一步验证了组合密封圈设计结构的合理性。

(3)将组合密封圈样件安装在液压油箱上,进行功能性能试验和环境适应性试验。试验结果表明试验件能顺利通过功能性能试验和环境适应性试验考核,弹簧蓄能组合密封圈满足液压油箱的密封使用要求。

综上所述,弹簧蓄能组合密封圈的改进方案满足液压油箱密封性能要求,为产品后期的使用验证提供了依据,同时也为同类型液压油箱密封设计提供了有益参考。

参考文献

[1]李艳军.飞机液压传动与控制[M].北京:科学出版社,2009.

[2]焦留芳,鲁兴红.航空液压油箱密封结构的改进及可靠性建模分析[J].润滑与密封,2015(7):115-120.

[3]肖文健,扈航,位立军.某型飞机液压油箱故障及其改进设计[J].液压与气动,2013(10):58-61.

[4]周宇峰.民用飞机液压油箱引气增压和自增压对比分析[J].科技视界,2017(6):285.

[5]赵亚波.组合密封圈在直升机液压系统中的应用[J].润滑与密封,2008(3):111-112.

[6]陈良林,邓玉彬.组合密封圈在直升机液压系统中的应用[J].科技创业家,2013(19):160.

[7]刘瑞杰,徐峰,程雄.某型直升机液压油箱密封圈试验选型及分析[J].直升机技术,2019(2):33-36.

[8]焦留芳,鲁兴红.航空液压油箱密封结构的改进及可靠性建模分析[J].润滑与密封,2015(7):115-120.

[9]张幼安.機械密封中的O形密封圈设计研究[J].电子机械工程,2018(3):23-26,39.

[10]贾晓红,李坤.弹簧蓄能密封圈轴对称仿真模型建模方法研究[J].润滑与密封,2015(11):1-5.

[11]张建,熊庆辉,冀宏,等.基于Abaqus/CAE的格莱圈参数化建模及密封性能分析[J].液压气动与密封,2017(1):35-38.

[12]蔡智媛,王冰清,彭旭东,等.基于两种预压缩模型的格莱圈静密封性能[J].上海交通大学学报,2019(11):1359-1366.

(编辑 王雪芬)

Research on optimization design of sealing ring for the helicopter hydraulic tank

Zhao Dongdong, Luo Jiang

(China Helicopter Research and Development Institute, Jingdezhen 333001, China)

Abstract: The degree of sealing performance is of great significance to the working state and life cycle of the hydraulic tank. In order to explore the new configuration design scheme of dynamic seal of hydraulic tank, this paper proposes an improved scheme of spring energy storage combined seal through in-depth analysis of the working conditions and requirements of the helicopter hydraulic tank. Through sufficient theoretical analysis and experimental verification, it is shown that the improved combined sealing scheme meets the sealing performance requirements of hydraulic tank, which provides a useful reference for the product, and also provides useful reference for the seal design of the same type of hydraulic tank.

Key words: hydraulic tank; sealing performance; spring energized seal ring; compression ratio; high and low temperature test