矿物掺合料和细骨料对高性能混凝土性能的影响

王德弘,周雁峰,吕雪源,鞠彦忠,曾 聪,左 石,李 浩

(1.东北电力大学建筑工程学院,吉林 吉林 132012;2.中建一局集团建设发展有限公司,北京 100102;3.国网吉林省电力有限公司经济技术研究院,吉林 长春 130021)

0 引 言

钢筋混凝土结构受地下水、土壤中腐蚀介质侵蚀作用的影响,耐久性问题突出[1-3]。腐蚀很早就引起人们的注意了。有关数据表明[4],发达国家在上世纪建成的大量钢筋混凝土结构已经出现了结构提前损坏甚至结构过早达到使用寿命的问题。沿海地区海洋环境下,荷载及氯离子腐蚀的作用会造成建筑结构的使用寿命不可估量的缩短,造成巨大经济的损失,这一问题已引起全世界业内的关注。为了解决这一问题,国内外学者提出了掺入矿物掺合料的方法,以提升沿海地区混凝土结构的耐久性[5,6]。于本田[7]对五组矿物掺合料混凝土和一组不含矿物掺合料的普通混凝土进行了耐久性试验。结果表明,粉煤灰和矿渣粉的使用可以提高混凝土的抗氯离子渗透性。王德弘[8]进行了十三组矿物掺合料活性粉末混凝土的模拟海水腐蚀试验,发现粉煤灰、矿渣的掺入能够显著改善RPC的抗海水侵蚀性能。吕艳[9,10]利用垃圾电厂飞灰、炉渣取代部分水泥进行了C30混凝土的制备研究,验证了其较好的抗冻性。艾红梅[11]把粉煤灰作为一种单独组分掺入混凝土中,通过胶凝材料β数学模型,提出一种新型的大掺量粉煤灰配合比设计理论,通过试验发现大掺量粉煤灰混凝土能显著提高混凝土材料的抗氯离子能力。胡贺松等[12,13]针对南方沿海地区管桩的耐久性问题进行试验研究。其提出带裂纹的管桩混凝土耐久性指标,其中包括管桩混凝土性能的矿物掺合料品种和掺量,有机阻锈剂在管桩混凝土中短期阻锈上有较好的效果。于永齐[14]通过进行流动水干湿循环,研究粉煤灰掺量,混凝土水化龄期因素下,混凝土抗氯离子侵蚀性能的影响并进行机理分析。毕丽苹[15]研究了以锂渣作为掺合料的新型混凝土,提出矿渣混凝土抗压强度的最佳预测模型,进一步通过试验,验证了其较好的抗酸雨性。李耀[16]研究不同干湿循环次数下,氯盐对TPC加固柱抗震性能的影响,还进一步的研究了在氯盐干湿-荷载拟合作用下,携带TPC加固的混凝土柱的抗震性能,发现氯盐侵蚀会严重降低混凝土柱的抗震性能。

研究表明,提高耐久性的关键是增加混凝土的密实性,矿物掺合料的合理使用可以增加混凝土的密实性[17,18]。本文拟通过坍落度实验、抗压强度、抗折强度试验研究了矿物掺合料和细骨料对混凝土的各种性能的影响规律,提出高性能混凝土配合比设计建议,为沿海、盐湖地区钢筋混凝土结构耐久性的提升设计依据。

1 试验设计

1.1 试验原材料及其性能

水泥采用42.5标号的普通硅酸盐水泥。减水剂采用高性能聚羧酸减水剂。碎石采用两种粒径的碎石,细碎石粒径为5~10 mm,中碎石粒径为10~15 mm。粉煤灰所采用的为一级粉煤灰,矿渣采用的是普通矿渣。河砂采用的是普通河砂,粒径范围0.25~0.65 mm。石英砂:由吉林市江密峰砂厂生产的细砂、中砂和粗砂,三种石英砂的粒径分别为0.16~0.315 mm,0.315~0.63 mm和0.63~1.25 mm。

1.2 试验配合比设计及混凝土制备

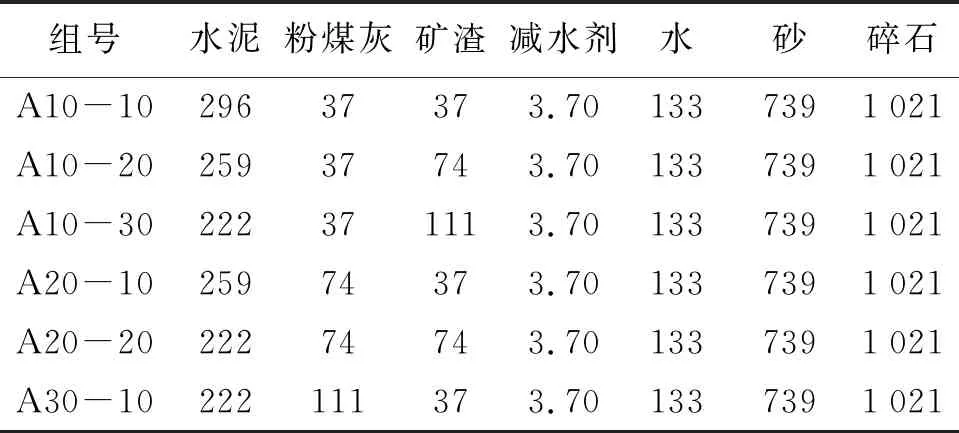

高性能混凝土设计采用的是全计算法[19]。在全计算法的基础上,首先利用粉煤灰和矿渣共掺的方法进行设计,其中粉煤灰和矿渣(双掺)代替水泥,各类掺量选取:10%、20%和30%。总掺量最低为20%,最高为40%,得到细骨料为河砂的A类高性能混凝土配合比,如表1所示。其次利用石英砂代替河砂的方法。最终得到细骨料为石英砂B类高性能混凝土配合比,如表2所示。利用两个数字对高性能混凝土进行编号,编号第1个数字表示粉煤灰替代掺量,第2个数字代表矿渣替代掺量。如“A20-10”为粉煤灰替代掺量20%,矿渣替代掺量为10%。

表1 A组高性能混凝土配合比/(kg/m3)Tab.1 Class A high performance concrete mix/(kg/m3)

表2 B组高性能混凝土配合比/(kg/m3)Tab.2 Class B high performance concrete mix/(kg/m3)

混凝土制备时,首先将碎石及细骨料倒入搅拌机,干搅至材料混合均匀,时间为2 min;然后将胶凝材料水泥、矿渣以及粉煤灰加入,干搅至混合均匀为止(约2 min),之后将高效减水剂和1/2质量的水混合均匀倒入搅拌机,搅拌2 min后,再将剩余的水加入,搅拌至浆体[20]。

1.3 试件及试验方法

本文混凝土拌合物坍落度试验、抗压强度试验和抗折强度试验均包含12组配合比。抗压强度采用尺寸为100 mm×100 mm×100 mm的立方体试件,抗折试验采用尺寸为100 mm×100 mm×400 mm的棱柱体试件[20]。抗压强度试验包括7 d、14 d和28 d三种龄期,每组9个试件,总计为108个立方体试件。抗折强度试验试件龄期为28 d,每组3个试件,总计为36个棱柱体试件。

抗压强度试验采用匀速加荷载的方式,河砂混凝土试件的加载速度为0.7 MPa/s,石英砂混凝土试件的加载速度为0.9 MPa/s。抗折强度试验采用匀速加荷载的方式。河砂混凝土试件的加载速度为0.06 MPa/s,石英砂混凝土试件的加载速度为0.08 MPa/s。

2 试验结果与分析

2.1 高性能混凝土拌合物的坍落度

表3为高性能混凝土拌合物的坍落度试验结果。从表中结果可以看出,相同的矿物材料替代量下,河砂混凝土的拌合物坍落度均大于石英砂混凝土拌合物的坍落度。这是由于石英砂的表面粗糙度高于河沙的表面粗糙度,导致混凝土拌合物流动性降低。

表3 高性能混凝土的坍落度Tab.3 Slump of high performance concrete

细骨料无论为河砂或者是石英砂,当粉煤灰替代率30%,矿渣替代率10%时混凝土拌合物的坍落度最高;其次为粉煤灰替代率20%,矿渣替代率20%。当混凝土坍落度粉煤灰替代率10%,矿渣替代率10%时坍落度最低,可见粉煤灰的掺加有利于提高混凝土拌合物的流动性。

当粉煤灰和矿渣掺量均为10%时,两种不同细骨料的混凝土的坍落度相差最大,为59 mm;当粉煤灰掺量为30%时,矿渣掺量为10%时,两种不同细骨料的混凝土坍落度相差最小为26 mm,与之相差不大的为粉煤灰掺量为20%,矿渣掺量为20%的两种混凝土,其混凝土坍落度相差28 mm。说明胶凝材料越多,细骨料即使不同,两者混凝土的工作性能也会更加接近。

2.2 高性能混凝土抗压强度

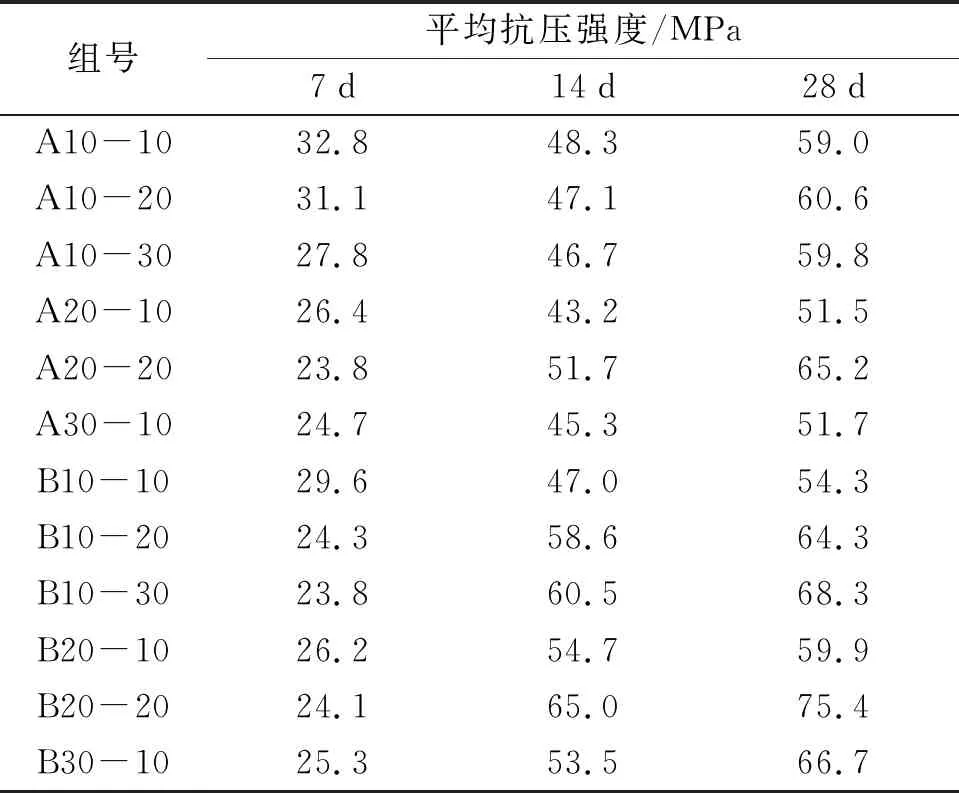

表4为不同矿物掺量下,高性能混凝土的抗压强度试验结果。可以看出,矿物掺合料掺量的增大,混凝土的7 d抗压强度呈降低趋势,而28 d抗压强度呈上升趋势,这是由于矿物掺合料的增加导致水泥用量的减少,早期水化程度降低,因而,抗压强度偏低;随着时间的增加,二次水化作用对强度的贡献逐渐增大,矿物掺量较大组混凝土抗压强度增长明显。石英砂混凝土与河砂混凝土7 d强度抗压接近,石英砂混凝土的14 d和28 d抗压强度高于河砂混凝土的抗压强度。这是由于石英砂具有更高的粗糙度,与水泥及矿物掺合料的水化产物间的粘结强度。

当粉煤灰掺量为10%时,矿渣掺量10%的河砂混凝土28 d抗压强度较7 d和14 d抗压强度分别高79.9%和22.5%;矿渣掺量20%的河砂混凝土28 d抗压强度较7 d和14 d抗压强度分别高94.9%和28.7%;矿渣掺量30%的河砂混凝土28 d抗压强度较7 d和14 d抗压强度分别高115.1%和28.1%。当粉煤灰掺量为10%时,矿渣掺量10%的石英砂混凝土28 d抗压强度较7 d和14 d提高83.5%和15.5%;矿渣掺量20%的石英砂混凝土28 d抗压强度较7 d和14 d抗压强度分别提高164.6%和9.73%;矿渣掺量30%的石英砂混凝土28 d抗压强度较7 d和14 d抗压强度分别提高187.0%和12.9%;可见前14 d是矿物掺合料混凝土抗压强度增长的主要阶段。

表4 高性能混凝土的抗压强度Tab.4 Compressive strength of high performance concrete

粉煤灰掺量的增大,对混凝土强度的提高作用主要体现在14 d后的抗压强度上;河砂混凝土和石英砂混凝土的14 d和28 d抗压强度随粉煤灰掺量的增加呈增大趋势。对比A10-10,A10-20和A10-30可知,矿渣的掺量变化对河砂混凝土达到抗压强度影响不明显。对比B10-10,B10-20和B10-30可知,石英砂混凝土的14 d和28 d抗压强度随着矿渣的掺量的增加而增大。

2.3 高性能混凝土抗折强度试验

表5为不同矿物掺量下十二组高性能混凝土的抗折强度试验结果。从试验结果可知,石英砂混凝土的抗折强度均显著大于河砂混凝土的抗折强度。细骨料为河砂时,A10-10组混凝土抗折强度最高,其次为A20-10组,抗折强度最低为A10-30组和A30-10组。各组混凝土的抗折强度接近,最大抗折强度与最小抗折强度相差仅为0.18 MPa。细骨料为石英砂时,整体抗折强度的变化相较细骨料为河砂有着明显的不同,最大抗折强度与最小抗折强度相差0.88 MPa。其中,B30-10组混凝土的抗折强度最高,B10-30组抗折强度最低。

表5 高性能混凝土的抗折强度Tab.5 The flexural strength of high performance concrete

3 结 论

1)相同的配合比情况下,河砂混凝土拌合物的坍落度均大于石英砂混凝土拌合物的坍落度;矿渣和粉煤灰的掺加均能够增加混凝土拌合物的坍落度,且粉煤灰对混凝土拌合物坍落度的增加效果更加显著。

2)相同的配合比情况下,石英砂混凝土的早期抗压强度低于河砂混凝土;随着养护时间的增加,石英砂混凝土的抗压强度超过河砂混凝土的抗压强度;石英砂混凝土的抗折强度均显著大于河砂混凝土的抗折强度。

3)粉煤灰和矿渣的掺入能够显著提高混凝土的后期抗压强度,但对于抗折强度的影响不明显。