高含水期井下分层采油管柱封隔器压力测试技术创新

李国勇 师静静 张文飞 李有龙

摘要:井下封隔器装置是油气井设备系统的关键部件。由于目前注水技术较差,导致压力测试结果难以达到预期效果。研究利用三维有限元分析确定数据状态,分析当采油管处于压裂状态下,不同管柱的压力分布状态,通过分层分析建立关注封隔压力预测模型,计算得出密闭空间内的环空压力、流体介质由于温度影响及外界压力影响的总体积变化,得出封隔器内环空压力。利用数值建立有限元分析模型,对高含水期井下分层采油管柱封隔器进行压力测试。实验结果表明,本文提出的高含水期井下分层采油管柱封隔器压力测试方法具有很强的测试能力,测试结果准确率高达99%,对于实际应用有积极的意义。

关键词:高含水期;井下分层;采油管柱;封隔器;压力测试

中图分类号:TE931+.2文献标志码:A文章编号:1001-5922(2023)05-0122-05

TechnicalInnovationof pressuretestof downholestratifiedproductionstringpackerinhighwatercutperiod

LI Guoyong,SHI Jingjing,ZHANG Wenfei,LI Youlong

(Yanchang Oilfield Co.,Ltd.,Xingzichuan Oil Production Plant,Yan'an 717400,Shaanxi China)

Abstract: The downhole packer device is a key component of well equipment systems. Due to the current poor wa? ter injection technology,it is difficult for the results of the pressure test to achieve the expected results. Three-di? mensional finite element analysis was used to determine the data state. The pressure distribution state of different pipe strings was analyzed when the production pipe was in the state of fracturing. A pressure prediction model of at? tention style was established through hierarchical analysis. The annular pressure in the confined space,the total volume change of the fluid medium due to the influence of temperature and the influence of external pressure,and the annular pressure in the packer was obtained. The finite element analysis model was established by numerical value,and the pressure test of the downhole stratified production string packer was carried out in the high water cut period. The experimental results show that the pressure test method for the downhole stratified production string packer proposed in this paper has a strong test ability,and the test result accuracy rate is as high as 99%,which has positive significance for practical application.

Keywords: high water cut period;downhole stratification;production string;packer;pressure test

油田具有油层多、互层天然物性差别大、互层扰动强烈的特性,因此井下分层采油是最为合理的开采方法。有研究人员采用模块化分层取样的方法进行封隔器压力测试,此方法取样繁琐复杂且取样不全面[1]。提出了管柱力学全长分析与封隔器芯轴三维有限元分析结合的综合分析方法,但是此种方法在实际应用中会面临各种不同的工况,操作极为复杂[2];对注水时分层注水管柱的受力变化进行测试以此代替封隔器压力测试,实际上由于水管柱与封隔器材质及内部结构的不同,即使作用于同一压力点,其所受压力值也是不完全相同的[3]。利用建立双封隔器密闭环空压力预测模型,通过分析工况实现封隔坐峰,且压力测试数据庞大,操作效率极低[4]。本研究采用在测试之前建立分析元模型的方式,通过分析元模型提高对高含水期井下分层采油管柱封隔器压力的测试精度。

1 高含水期井下分层采油管柱封隔器压力测试原理

高含水期井下分层采油管柱封隔器压力的测试原理,主要是通过建立有限元分析模型进而对封隔器进行压力测试,通过完成管柱全场应力分布的三维有限元数值解,到对封隔器局部结构弹塑性应力、封隔器芯轴三维有限元分析的过程,来完成采油管柱封隔器的压力测试。

有限元模型主要通过表层导管、技术套管、生产油管和下部分割器共同组成。有限元模型内部的封隔器最低可以落入到井深5000 m 的距离,具有很好地封隔能力。油管全场4800 m,目标存储与4700~4750 m 的位置。首先需要建立套管和油管的全长有限元模型、建立套管与油管连接接触的接触单元模型,有限元模型共有1800个;对油管坐封施加重力前,记录下油管内外的压力、浮力以及初始的温度分布,分布在1677个管单元内部;施加封隔器坐封边界条件;施加承力压裂施工压力载荷包括油压和套压,施加压裂产生的物浓度变化载荷,求解管柱全场的各应力分量分布;建立封隔器芯轴有限元模型;从管柱全场的轴向力数值解中提取封隔器对应位置上的轴向力,每个单元的长度可以达到截面的10倍。作为载荷,施加在封隔器芯轴上,对封隔器芯轴有限元模型进行弹塑性数值计算,求解芯轴各处的应力分布和塑性变形数值解[5-6]。

2 高含水期井下分层采油管柱封隔器压力预测模型

对于高含水期井下分层采油管柱封隔器进行压力测试时,为了收集到单一地层的流体样品,以及压力变化走向曲线,需要将待检测的地层分隔成为独立的检测单元,成为独立个体,之后将封隔器内部的混合流体排出,之后使地层的液体流入到封隔器内部,当封隔器内外之间的流体驱动完成之后,进行取样工作,即可以得到单层地层的真实流体样品[7-8];井下测试工具如图1所示。

由图1可知,井下测试工具全长5022 m,模型的杨氏模量为220550 MPa,能够承受的闶阆强度最大可以达到800 MPa,工作过程的热膨胀系数为1×10-5。由于封隔器状态是完全密闭状态,没有液体的自然流动渗出,可忽视环境空间内流体运动质量的改变。而在封闭空气内,由于流体运动介质升温后无法自然膨胀,容积变化也是相对恒定的,从而会形成对流体的自然膨胀压力,同时在与环境温度压力耦合影响下,井内的形态改变也会使得封闭环境空气容积变化更大,进而对环境空气的自然压力变化形成影响[9-10]。所以,可认为密封空间内的环空压力是由流体参数的膨胀压力和管柱的形状改变两个部分共同作用而形成。密闭空间内的环空压力公式:

式中:o 表示密闭空间内的环空流体的膨胀系数;ΔT 表示温度变化的平均值;V 表示密闭空间内的环空体积。

由于封隔器局部结构弹塑性应力与环空压力呈正向相关,通过测量统计出密闭空间内的各时段温度从而求出温度平均值,结合环空体积可以计算出密闭空间内的环空压力,从而可以推断出封隔器局部结构弹塑性应力的大小分布和走向趋势。在受到外界温度变化的影响后,环内流体物质会产生温室效应,内部的体积也会出现变化,变化公式:

式中:ΔV 表示环空流体膨胀后的总体积变化。

通过式(1)、式(2)可以看出,不仅环空压力受到温度变化的影响,环空中的流体介质体积变化也同样受到温度变化的影响[11-12]。综合2个公式,可以求得环空流体由于压力作用产生的体积变化:

式中:ΔP 表示密闭空间内的环空压力变化值;M 表示流体在运动过程中出现的弹性;ΔVT 表示温度在变化过程中体积的变化。

由于封隔器内部芯轴的局部应力分布和应变分布受环空流体介质的体积变化而变化,当空间内流的体质量出现变化后,封隔器会被尘封,受到约束影响,管柱难以移动,封隔器的芯轴需要承担外界压力,其应力分布和应变分布数值等同于环空压力变化值,所以封隔器内部芯轴的局部应力分布和应变分布数值可通过封隔器的总体积变化数值求得[13-14]。由于封隔器内的体积受温度和压力共同影响,封隔器管柱由于温度和压力改变而产生体积变化可表示为:

式中:ΔVPT 表示在温度和压力共同影响下的封隔器内总体积变化。

由以上公式综合可求得井下分层采油管柱封隔器压力数值变化,利用数值建立有限元分析模型,封隔器内环空压力: -

从管柱全长的轴向力数值解中提取封隔器对应位置上的轴向力,实现对管柱长度应力分布的三维有限元数值求解,并通过三维有限元法解析管井内长度的应力分布。从式(5)可得知,在管井液停止循环之后没有马上进行封隔器坐封操作的正常情况条件下,当双封隔器座闭之间的距离逐渐增大之后,圈内环控所受到的压力也会随之减少,因此在针对密封结构进行设计时,要考虑因为圈闭环空的压力变化过大,封隔器上的芯轴所承受的轴向力会很大这一问题,不能在管井液停止循环操作之后马上进行封隔器坐封。管柱全长的轴向力为10.25 kN,油管内径为90.25 mm,油管外径为100.33 mm,油管深度为4000 m,壁厚能够达到9.25 mm。在受管柱轴向应力与液体压强共同影响下,芯轴出现了明显的塑性变形[15-16]。在负荷量影響下,芯轴在传压孔周围出现了明显的塑性变形区域,但由于负荷增大,塑性变形区域逐渐连成了一片,从而使整体结构超过塑性限制而无法承受更大载荷[17-18]。

3 高含水期井下分层采油管柱封隔器压力测试

为了保证井下分层采油管柱封隔器压力预测模型的准确性和可靠性,需要对模型进行功能测试。主要测试包括安全测试、排液泵压力测试、封隔器压力测试、取样器压力测试、锚定器压力测试。

3.1 安全测试

对采油管柱封隔器进行安全测试,先要对封隔器进行安全测试,测试封隔器能够承受的最大压力,在工作进行过程中不能超过最大压力值,才是安全的工作环境。封隔器内部环空压力随着流体的温度变化而改变,流体温度受地面温度影响,所以安全测试时必须先分析封隔器内环空气流体运动方向和参数介质间的压强值变化规律和走向趋势,从而确定封隔器坐封间隙和管内环空压力差间的变化关系。

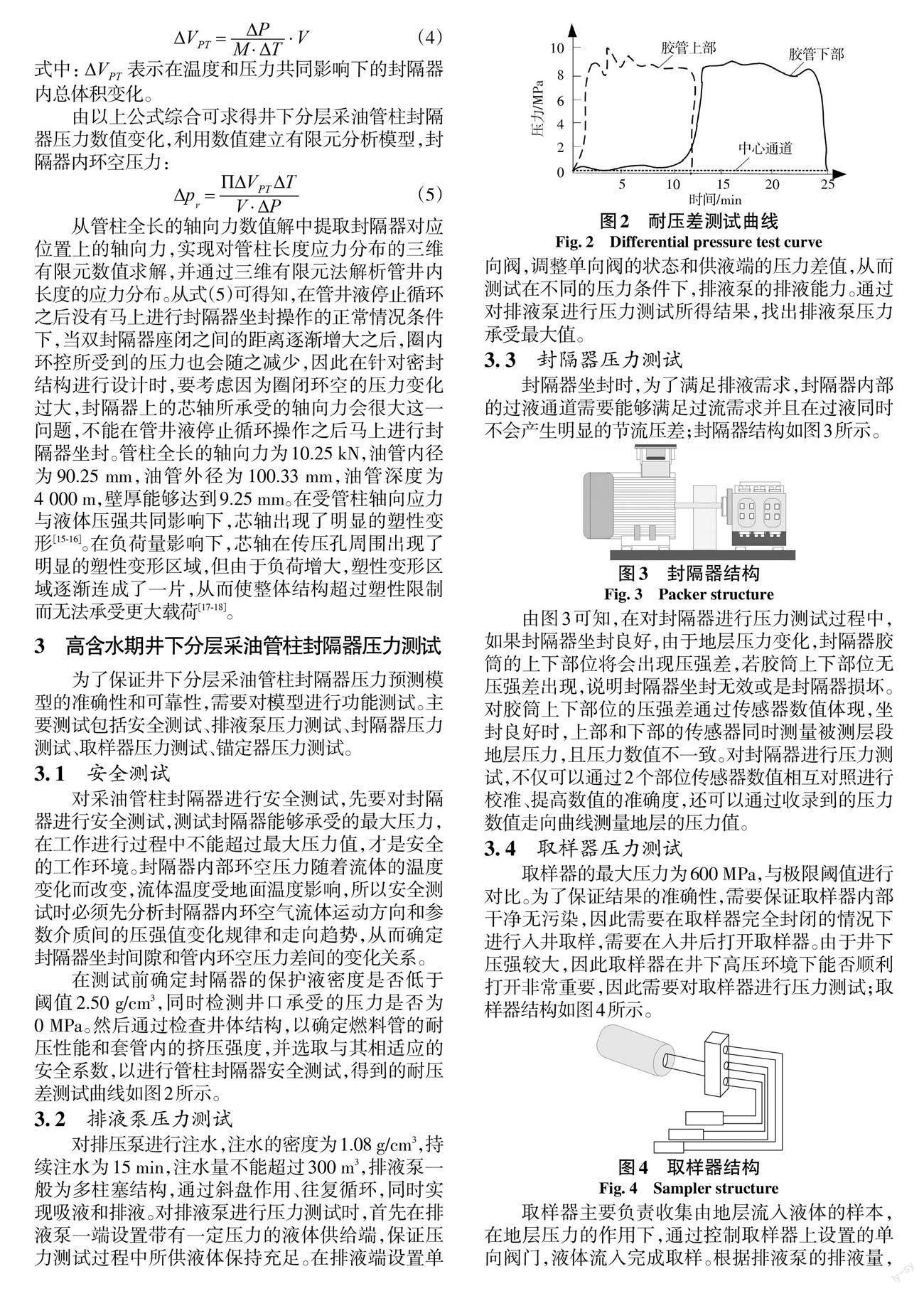

在测试前确定封隔器的保护液密度是否低于阈值2.50 g/cm3,同时检测井口承受的压力是否为0 MPa。然后通过检查井体结构,以确定燃料管的耐压性能和套管内的挤压强度,并选取与其相适应的安全系数,以进行管柱封隔器安全测试,得到的耐压差测试曲线如图2所示。

3.2 排液泵压力测试

对排压泵进行注水,注水的密度为1.08 g/cm3,持续注水为15 min,注水量不能超过300 m3,排液泵一般为多柱塞结构,通过斜盘作用、往复循环,同时实现吸液和排液。对排液泵进行压力测试时,首先在排液泵一端设置带有一定压力的液体供给端,保证压力测试过程中所供液体保持充足。在排液端设置单向阀,调整单向阀的状态和供液端的压力差值,从而测试在不同的压力条件下,排液泵的排液能力。通过对排液泵进行压力测试所得结果,找出排液泵压力承受最大值。

3.3 封隔器压力测试

封隔器坐封时,为了满足排液需求,封隔器内部的过液通道需要能够满足过流需求并且在过液同时不会产生明显的节流压差;封隔器结构如图3所示。

由图3可知,在对封隔器进行压力测试过程中,如果封隔器坐封良好,由于地层压力变化,封隔器胶筒的上下部位将会出现压强差,若胶筒上下部位无压强差出现,说明封隔器坐封无效或是封隔器损坏。对胶筒上下部位的压强差通过传感器数值体现,坐封良好时,上部和下部的传感器同时测量被测层段地层压力,且压力数值不一致。对封隔器进行压力测试,不仅可以通过2个部位传感器数值相互对照进行校准、提高数值的准确度,还可以通过收录到的压力数值走向曲线测量地层的压力值。

3.4 取样器压力测试

取样器的最大压力为600 MPa,与极限阈值进行对比。为了保证结果的准确性,需要保证取样器内部干净无污染,因此需要在取样器完全封闭的情况下进行入井取样,需要在入井后打开取样器。由于井下压强较大,因此取样器在井下高压环境下能否顺利打开非常重要,因此需要对取样器进行压力测试;取样器结构如图4所示。

取样器主要负责收集由地层流入液体的样本,在地层压力的作用下,通过控制取样器上设置的单向阀门,液体流入完成取样。根据排液泵的排液量,当排液体积大于环空流体体积的2倍情况下,可认其为真实地层流体。将取样器放置于实验井中,一端保持在实验井内,另一端保持与外界大气相连通,分别对取样器进行打压测试,取不同压强值,测试取样器在不同压强值下的稳定状况,若取样器能够保持稳定,则说明取样器密封良好,然后打开取样器,此时实验井处于瞬间泄压到常压的状态,则表面取样器能够在强压下顺利打开,在高压条件下能够正常工作。

3.5 锚定器压力测试

由于油田采油现场经常会出现锚定器无法解卡的情况,因此需要对锚定器进行压力测试。在实验井中进行整体打压,并进行环境加温,在高压高温的环境下对锚定器进行测试,根据不同的压强值和温度值,测试锚定器能够承受的最高程度,以此作为锚定器的极限压强值和极限温度值,作为锚定器性能良好的分界点。

4 高含水期井下分层采油管柱封隔器压力现场试验

不同形式的封隔器的启动方式和解封方式也各不相同,普遍采用的封隔器形式包括液力扩张式封隔器和压缩式封隔器。下部管柱的外径为90 mm,内径为88.42 mm,能够承受的压力值为500 MPa。

分层注水管柱是注入水进入地层的通道,是保证注水工作顺利进行的重要设备,其可靠性好坏直接影响到分层注水开发的效果。在现场对分层采油管柱封隔器压力测试尤为重要。分层注水管柱在下井过程中,井内存在液体,由于液体具有惯性和压缩性,如果不控制管柱的下放速度,则很容易由于水击作用而出现损坏。通过现场实验可以证实,分层注水管柱能实现长时间有效分层注水,通过细分层注水保护套管。当荷载力超过70%,则证明所承担的强度为极限强度。

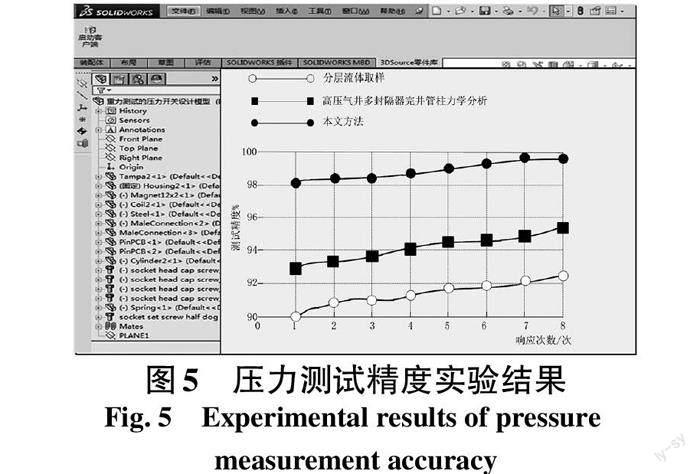

为了更好地保证实验效果,同时选用本文提出的压力测试方法和传统的基于分层流体取样的压力测试方法和基于高压气井多封隔器完井管柱力学分析的压力测试方法进行实验对比,得到的压力测试精度实验结果如图5所示。

从图5可以得知,提出的压力测试方法测试精度始终高于99%,而基于高压气井多封隔器完井管柱力学分析的压力测试方法测试精度低于96%,基于分层流体取样的压力测试方法测试精度低于93%。

5 结语

由于我国井下分层采油技术和井下工程普遍开展,国内外对封隔器技术的各种应用开发方式的选择和对其功能多样性方面的有关的研究也日益增多,各种特殊形式封隔器技术的应用开启方法和解封闭开启方式研究也很多,按照通常用的封隔器形式分为液力膨胀型封隔器和气体压力型封隔器。针对高含水期井下分层采油管柱封隔器压力进行测试,通过安全测试、排液泵压力测试、封隔器压力测试、取样器压力测试和锚定器压力测试共同实现整体测试,现场试验结果表明,研究的测试方法具有较高的测试精度,能够在短时间内完成测试工作,为工程提供有效依据。

【参考文献】

[1] 许建国,杨清海,伊鹏,等.采油井模块化分层流体取样与压力测试技术[J].石油勘探与开发,2022,49(2):385-393.

[2] 张智,王波,李中,等.高压气井多封隔器完井管柱力学研究[J].西南石油大学学报:自然科学版,2016,38(6):172-178.

[3] 高永华,刘华伟,刘全刚,等.分层注水管柱密封性失效预测方法研究[J].钻采工艺,2020,43(5):53-56.

[4] 胡志强,杨进,李中,等.高温高压井双封隔器管柱安全评估[J].石油钻采工艺,2017,39(3):288-292.

[5] 张杰.煤矿井下钻孔破碎带水力复合扩孔试验研究[J].煤炭科学技术,2021,49(8):162-167.

[6] 刘红磊,陈作,周林波,等.套管封隔器分段压裂管柱遇卡原因分析及解决方案[J].石油钻探技术,2021,49(2):102-106.

[7] 覃木广.井下煤层水力压裂理论与技术研究现状及发展方向[J].中国矿业,2021,30(6):112-119.

[8] 周舰.低压低产气井井下智能机器人排水采气技术[J].石油钻探技术,2020,48(3):85-89.

[9] 吴奇兵,张士超,曹义威,等.基于模糊综合评价法的海上采油树安全分级[J].石油机械,2021,49(10):65-70.

[10] 韩道权,张豫,宋玉杰,等.类椭圆型采油螺杆泵举升性能分析[J].石油机械,2021,49(1):132-137.

[11] 王克林,张波,李超,等.库车山前深层高温高压气井多封隔器分层压裂工艺[J].石油钻采工艺,2021,43(2):239-243.

[12] 刘波,李明,李娜,等.高含水井分层测压取样系统开发与应用[J].电子測量技术,2020,43(5):137-140.

[13] 杨建平,王诗中,林日亿,等.过热蒸汽辅助重力泄油吞吐预热模拟及方案优化[J].中国石油大学学报:自然科学版,2020,44(3):105-113.

[14] 丁文刚,刘琳,杜晓霞,等.海上井下油水分离旋流器结构设计及优化研究[J].石油机械,2020,48(6):69-76.

[15] 鞠斌山,于金彪,吕广忠,等.低渗透油藏CO2驱油数值模拟方法与应用[J].油气地质与采收率,2020,27(1):126-133.

[16] 王汉,李玉飞,蒲俊余,等.多封隔器完井管柱优化研究[J].钻采工艺,2020,43(S01):8-11.

[17] 卢明,廖华林,武琳娜,等.井下暂堵可取封隔器密封结构设计与评价[J].钻采工艺,2020,43(6):84-87.

[18] 山金城,代向辉,张延旭,等.一种新型井下电缆湿式对接装置的研制与应用[J].钻采工艺,2021,44(1):99-101.