洗脱苯塔后煤气苯含量的探究

王俊杰(山东洪达化工有限公司,山东 菏泽 274700)

0 引言

建国以来,焦炉煤气净化从无到有,蓬勃发展,技术水平和装备水平也得到了很大的提升,随着焦炉煤气利用技术的不断升级、深化,作为后续产业链的延伸,对于焦炉煤气中的苯含量要求也越来越苛刻,焦炉煤气中苯含量的升高,造成煤气制氢系统中催化剂活性的降低及使用寿命降低,因此,必须严格控制进入制氢系统中的苯含量[1-2]。本次有关洗苯塔后含苯超标的原因状况及改善操作总结如下:11 月30 日8:00 开始洗苯塔后煤气含苯大于2 g/m3,连续超标。为降低洗苯塔后煤气含苯,多次召开现场分析讨论会,并进行盯岗,对影响苯含量的各指标进行梳理、优化调整,12 月24 日调整脱苯操作、12 月25 日新洗油补入系统后,塔后苯数据明显呈下降趋势,12 月28 日12:00 塔后苯1.49 g/m3合格。

1 原因排查及分析

1.1 生产调整

(1) 11 月30 日再生器排渣4.37 t,12 月1 日系统补新洗油5.98 t。

(2) 12 月2 日调整加热后富油温度由175~185 ℃调整至180~185 ℃,洗油循环量稳定115~120 m3/h,同时,联系质量管理部对系统贫油进行全分析,加做富油含苯。

(3) 12 月3 日联系质量管理部对罐区新洗油质量进行全分析。

(4) 12 月4 日为降低脱苯塔塔底压力,调整蒸汽用量至1.0 t/h,联系质量管理部加做贫油含苯(0.02%),洗苯塔后煤气含苯无下降趋势,12 月6 日恢复蒸汽用量为1.1 t/h。

(5) 11 月30日—12 月11 日再生器连续排渣,向系统补新洗油,合计共排渣20.87 t,补充新洗油23.78 t,吨苯耗洗油47.86 kg。

(6)继续加大系统新洗油的补入量,将吨苯洗油提高至正常负荷时耗量(75 kg/t苯),查看塔后苯数据变化,具体调整为:12 月12 日一次性向系统补入新洗油17.5 t,并连续每天排渣,每天补洗油。截至12 月15 日合计共排渣54.8 t(12—15 日连续排渣10.31 t),补充新洗油51.75 t(12—15 日连续补充27.97 t),吨苯洗油耗量76.25 kg。

(7) 12 月24 日根据5 月份生产数据对洗脱苯岗位主要操作指标进行了调整。在保证脱苯塔底部压力不大于30 kPa 的条件下,脱苯塔塔顶温度由100~102 ℃逐渐提高至105 ℃,脱苯塔蒸汽用量由1.1 t/h 逐渐提高至1.5 t/h,洗油循环量120 m3/h逐渐减少至105~110 m3/h,加热后的富油温度由180 ℃调整为175~180 ℃,蒸汽压力由0.3 MPa 提高至0.6 MPa。

(8)由于洗油库存不足,12 月16日—12 月22 日连续7 天未向系统补洗油,吨苯洗油耗量降至52.20 kg。12 月23 日向系统补充洗油4.91 t。12 月25 日,新洗油入库后,开始向系统连续补充新洗油,提高吨苯洗油耗量,截至12 月28 日吨苯洗油耗量81.69 kg。

(9) 12 月25 日联系质量管理部连续做贫油含苯、富油含苯数据,监测系统循环洗油质量情况。

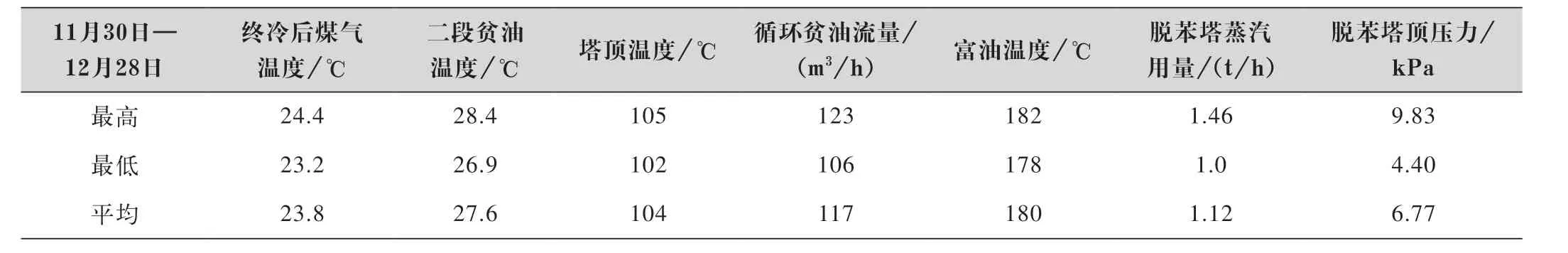

洗脱苯工艺指标运行情况汇总见表3。

表3 各温度节段对比

从上述指标可以看出,终冷后煤气温度及二段贫油温度均在要求范围内,且两者温差为3~4 ℃;脱苯塔塔顶温度基本控制在102~105 ℃;循环贫油控制在106~123 m3/h;富油温度在178~182 ℃之间。12 月24 日开始脱苯塔蒸汽用量由1.1 t/h 逐渐提高至1.5 t/h,且为保证脱苯塔顶压力在6~7 kPa,洗油循环量120 m3/h 逐渐减少至105~110 m3/h。

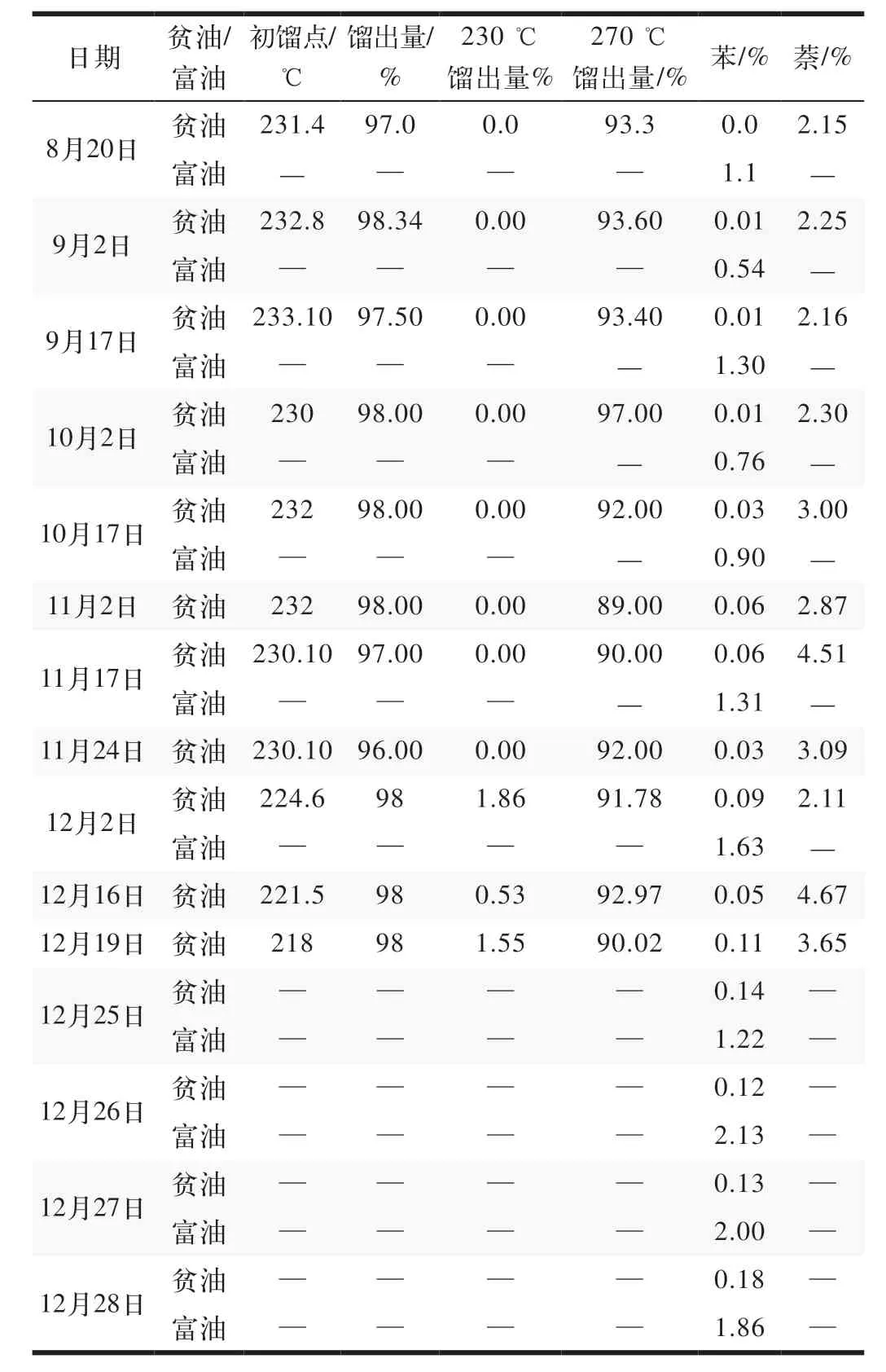

表1 贫油与富油的对比

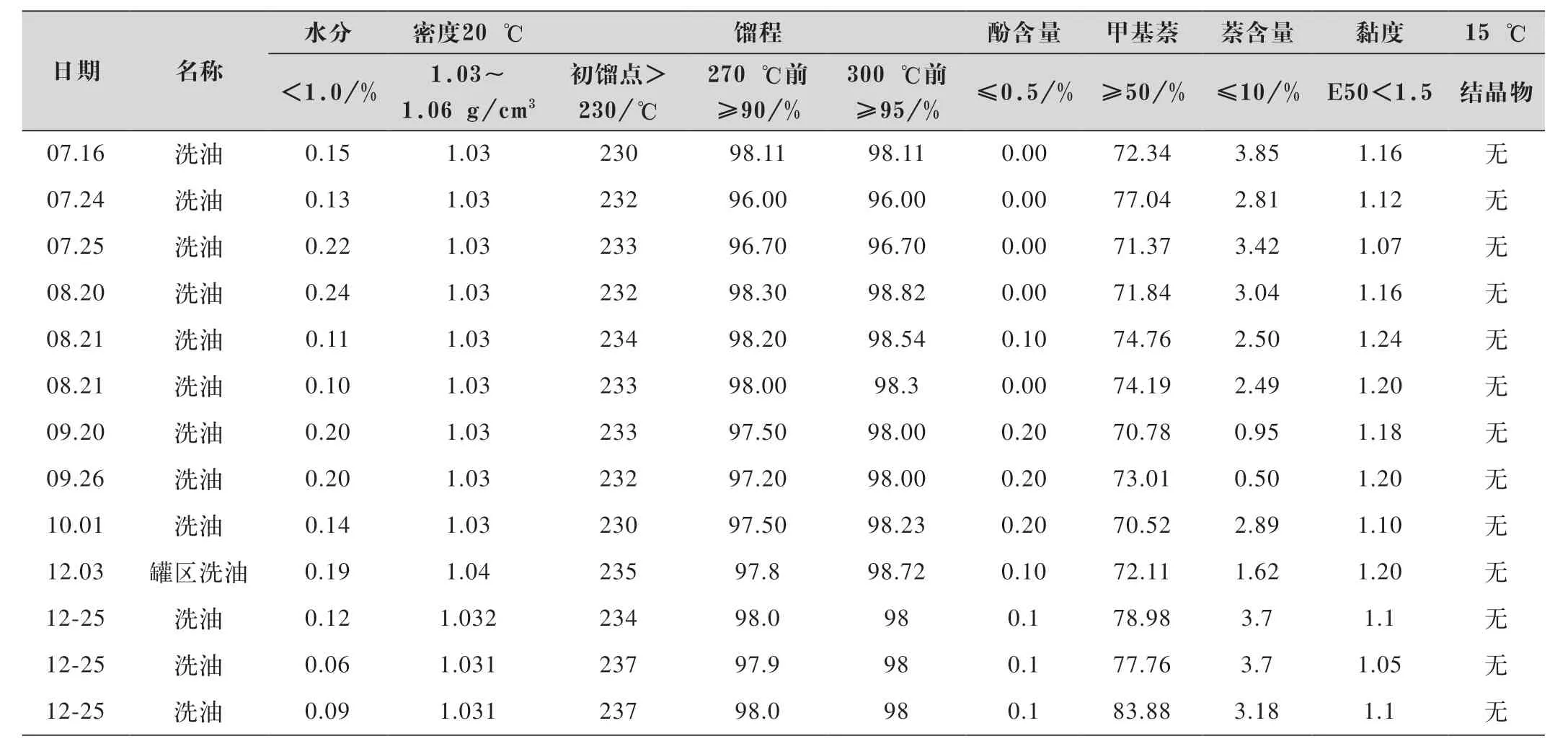

表2 新洗油的分析

1.2 排渣及补充新洗油情况

从7—12 月份再生器排渣、吨苯洗油消耗、塔前苯数据对比来看,12 月份粗苯收率比8 月份增加0.05%,比1—6 月份平均也增加0.05%,比2021 年最高平均收率1.14%(4 月份) 低0.02%;塔前苯比8 月份偏高2.9 g/m3,比1—6 月份平均增加4.01 g/m3,比2021 年最高平均值24.98 g/m3(3 月份)偏高0.08 g/m3;根据塔前持续苯偏高的趋势,在吨苯洗油耗量偏低的情况,加大了再生器排渣频次及洗油补充量,11 月30 日至12 月28 日连续排渣合计39.38 t,向系统补充新洗油合计104.67 t,至12 月28 日吨苯洗油耗量81.69 kg。

1.3 洗油质量对比

(1) 系统循环洗油质量对比(8—12月) 来看,系统中的循环洗油,与前8—11 月对比,270 ℃前馏出量偏低,而且初馏点也逐步降低(12.2 为224.6 ℃、12.16 为221.5 ℃、12.19 为218 ℃)。240~270 ℃之间的馏出物,多为甲基萘、二甲基萘、联苯等组分,它们熔点低.热稳定性好,吸苯能力强。初馏点降低,则240~270 ℃之间的馏出物相对减少,循环洗油的洗苯能力下降。

12 月份系统的贫油含苯为最低0.05%,最高0.18%,平均0.12%,与8—11 月份相比,明显偏高;富油含苯为最低1.22%,最高2.13%,平均1.77%,与以往数据相比,也明显偏高,说明系统中循环洗油质量比以前略差。

(2) 12 月25 日之前系统补充的新洗油均为10 月1 日进厂洗油,12 月3 日对罐区洗油进行复检,初馏点、馏出量和甲基萘含量均有所提高,萘含量降低,黏度增加。相对来说,复检后洗油指标优于进厂时化验指标。

10 月1 日进厂洗油指标甲基萘含量(70.52%)与前几个月相比,明显偏低,是近几个月的最低数据。甲基萘作为洗油吸收粗苯中的最有效组分,相对来说,影响洗油质量。而12 月25 日新进洗油各项指标明显提升,初馏点增加了4~7 ℃,尤其是洗油关键组分甲基萘的含量提高了7.24%~13.36%,洗油质量大大提升。

2 原因分析

(1) 9、10、11 月份为低负荷生产,此期间排渣量小,吨苯洗油耗量过低,洗油质量恶化,影响塔后苯数据。

(2)在塔前苯连续偏高、洗油质量下滑的情况下,系统补入新洗油量不足,系统内洗油质量得不到明显改善,影响吸收效果。

(3) 10 月份进厂洗油中甲基萘含量(70.52%)与9 月份相比偏低,也是影响指标偏高的因素。

3 防范措施

(1) 低负荷运行时,保证贫油质量(贫油含苯≤0.03%),根据塔后含苯降低循环洗油量。

(2)向系统中补入新洗油,置换出含苯高的洗油,降低贫油中的苯含量,保证洗油消耗不能低于55 kg/t,避免洗油质量恶化。

(3)进厂洗油中甲基萘含量进行分析,避免含量过低[1]。提高终冷器循环水流量,提高终冷器的洗萘效果,加强洗萘操作和油位控制,最大程度的降低终冷器后的煤气中的萘,减少进行循环洗油的萘含量,提高脱苯效率。

(4)加强化验数据及产量数据分析和监控,每班多次监控循环洗油的全分析指标,尤其关注洗苯塔前后指标的变化。

4 结语

针对本次粗苯系统生产中发生的异常情况,根据以往的生产经验并结合其他单位人员的操作经验,进行了全面的排查、分析,确定主要影响因素后,进行了相关工艺参数的调整和工艺操作的优化改进。因塔后含苯影响因素较多,排查时应全面,针对不同的影响因素,采取不同的措施后12 月底粗苯系统恢复正常。