空气能辅助太阳能干燥过程中“闷窑”工艺对杨木干燥效能的影响

汤赛 迟祥 宋晓雪 朱志鹏 蔡英春 程万里

摘 要:为解决木材空气能辅助太阳能干燥设备增湿过程中缺少蒸汽来源的问题,通过“闷窑干燥”工艺(关闭干燥设备内进排气通道,依靠木材中蒸发的水分来增加介质湿度),以期实现其干燥过程的湿度调节、保证杨木干燥品质。采用分层切片及图像解析等方法分析空气能辅助太阳能供热“常规干燥”( Conventional Drying,CD)工艺和空气能辅助太阳能供热“闷窑干燥”( Stuffy Kiln Drying,SKD)工艺杨木锯材的干燥速率、分层含水率、弹性应变的变化趋势以及干燥质量。结果表明,空气能辅助太阳能干燥过程中供热SKD工艺可提高一定阶段的干燥介质湿度。在含水率10%~120%,SKD干燥速率是CD的81.25%,干燥时长较CD的104 h仅延长22 h,同时木材厚度上的含水率偏差降低了12.05%,提高了材堆整体干燥均匀度和木材的干燥质量。

关键词:空气能辅助太阳能干燥;闷窑工艺;杨木锯材;干燥效能

中圖分类号:S782.31 文献标识码:A 文章编号:1006-8023(2023)03-0107-09

Abstract:In order to solve the problem of lack of steam source in the humidification process of wood air energy assisted solar drying equipment, this study adopted the process of ‘stuffy kiln drying' (closing the inlet and exhaust channels in the drying equipment, and relying on the evaporated moisture in the wood to increase the humidity of the medium). In order to realize the humidity adjustment in the drying process and ensure the drying quality of poplar. The drying rate, stratified moisture content, elastic strain variation trend and drying quality of poplar sawn wood in the process of ‘conventional drying' (CD) with air energy assisted solar heating and ‘stuffy kiln drying (SKD) with air energy assisted solar heating were analyzed by using the method of stratified slice and image analysis. The results showed that the SKD process can improve the humidity of the drying medium in a certain stage during the air energy assisted solar heating drying process. In the range of moisture content from 10% to 120%, the drying rate of SKD was 81.25% of CD, and the drying time was only 22 h longer than 104 h of CD. At the same time, the deviation of moisture content in wood thickness was reduced by 12.05%, which improved the overall drying uniformity of the wood pile degree and dry quality of the wood.

Keywords:Air energy assisted solar drying; stuffy kiln process; poplar sawn wood; drying efficiency

基金项目:国家自然科学基金项目(31870544);黑龙江省自然科学基金项目(LH2022060)

第一作者简介:汤赛,硕士研究生。研究方向为木材干燥。E-mail: tangsai72@163.com

*通信作者:程万里,博士,教授。研究方向为木材热加工技术。E-mail: nefucwl@nefu.edu.cn

0 引言

木材干燥是提高木材力学性能和降低储存、运输成本的重要手段,但木材干燥所需的能源消耗高达整个木制品加工所用总能源的30%~60%[1-2]。为提高太阳能干燥技术的光热利用,郝文刚等[3]开发出直接式太阳能干燥机。Bahammou等[4]开发了间接强制对流式太阳能干燥机,通过空气集热器中的热空气加热物料。明廷玉等[5]使用热泵加热与太阳能直接加热方式,开发了太阳能-热泵联合干燥机。Seyfi等[6]、张洪滨等[7]利用太阳加热水进行蓄热,开发了蓄热式太阳能热泵干燥系统。Ibiyinka等[8]设计建造了一个太阳能木材窑,用于商业锯材的干燥。黑龙江省林产工业研究所研制出HST-1型太阳能木材干燥窑,证明在我国北方有效地利用太阳能干燥木材是可行的[9]。潘学飚等[10]设计了一种带有热管集热器和石蜡储热的整体式太阳能木材干燥室,比常规干燥节能70.9%。姚远等[11]对太阳能-热泵联合干燥橡胶木进行能耗分析,成本是电+热泵干燥的84%。目前关于太阳能物料干燥的研究,主要聚焦于太阳能与温度的转换,集热介质[12]的选择和干燥方法[13-14],以及对太阳能干燥窑内介质参数检测系统的设计[15-16]。一般来讲,大多数空气能辅助太阳能干燥设备仅关注干燥室内的温度是否能满足工艺要求,基本上不设置加湿(尤其是喷蒸加湿)装置,不适于采用常规干燥工艺的木材干燥。缺少蒸汽来源又未设置喷水等装置的空气能辅助太阳能干燥设备用于木材干燥,需研发与其相匹配的干燥工艺。因此对这类设备干燥木材过程中的干燥介质湿度及干燥性能与干燥工艺之间关系的研究十分必要。

本研究为解决木材空气能辅助太阳能干燥设备增湿过程中缺少蒸汽来源的问题,采用关闭干燥室进排气通道,通过木材中蒸发的水分来增加介质湿度的空气能辅助太阳能供热“闷窑干燥”(Stuffy Kiln Drying,SKD)和正常开启干燥室进排气通道,通过外部加湿调节介质湿度的空气辅助太阳能供热“常规干燥”(Conventional Drying,CD)2种工艺干燥杨木锯材,通过分层切片及图像解析等方法分析CD和SKD过程中干燥介质的温湿度变化及杨木锯材的干燥速率、分层含水率、弹性应变的变化趋势、干燥后的质量,研究空气能辅助太阳能设备性能及SKD工艺对干燥介质湿度的影响规律以及低耗高质干燥木材的可行性,为研发空气能辅助太阳能干燥木材提供理论指导。

1 材料与方法

1.1 材料与设备

采购试材为哈尔滨市依兰县速生杨木,锯解为2 000 mm×150 mm×25 mm的弦切板锯材,初含水率為121.36%~189.55%。

试验设备:木材空气能辅助太阳能干燥设备,主要由太阳能供热系统、空气能供热系统、自动化控制系统、干燥室和废热回收系统等部分组成,如图1所示。LD210-2型电子天平(精度0.01 g);YP15K-1电子天平(精度0.1 g);数显游标卡尺(精度0.01 mm);TENMARS-207型太阳辐照仪;HQJYF型太阳总辐射传感器(汉秦);101-2AB型烘箱;Pt100温度传感器(-40~120 ℃);FG6010型湿度传感器(0%~100%);THD无纸记录仪(信号范围4~20 mA,0~5 V);SPC-16K开关量电热蒸汽加湿器等。

1.2 试验方法

将试材分2组分别进行干燥试验(CD试验和SKD试验),每组试材均按LYT 1068—2012《锯材窑干工艺规程》所规定的堆垛原则堆放于图1所示干燥设备的干燥室内,材堆尺寸为3 000 mm×1 555 mm×700 mm;选取含水率检验板和应力检验板各3块,并用酸性硅酮玻璃胶进行两端封闭处理,防止水分从两侧端口迁出,分别放置于材堆上、中、下3个部位。使用温、湿度传感器对室内介质温湿度进行测量,并用无纸化记录仪每间隔1 min记录1次。将堆装好的试材分别按CD和SKD工艺分2组依据表1所示干燥基准进行干燥:2组干燥试验中干燥介质的状态控制、干球温度,由设备的自动控制系统控制空气能辅助太阳能维持在表1给出的基准值附近。①第1组CD试验中相对湿度,高于基准值时,通过适当开启干燥室的进排气阀门排湿;低于基准值时,通过电热加湿器进行喷蒸加湿。②第2组SKD试验,全程关闭进排气口,依靠木材中蒸发的水分来增加介质湿度。此外,第1组CD在干燥开始前进行低温预热和初期处理,在干燥结束前进行平衡处理和终了处理。

参照GB/T 1931—2009《木材含水率测定方法》采用称重法对试件进行含水率测量。每隔4 h对含水率检验板进行1次称重,测量含水率;每隔24 h对应力检验板按要求锯制成分层含水率试验片、应力试验片以及含水率分布试片,如图2所示。干燥结束对试验板进行终检。

试验中分层含水率试验片按图2(a)所示制备,含水率分布试片按照图2(c)进行分解并标号。

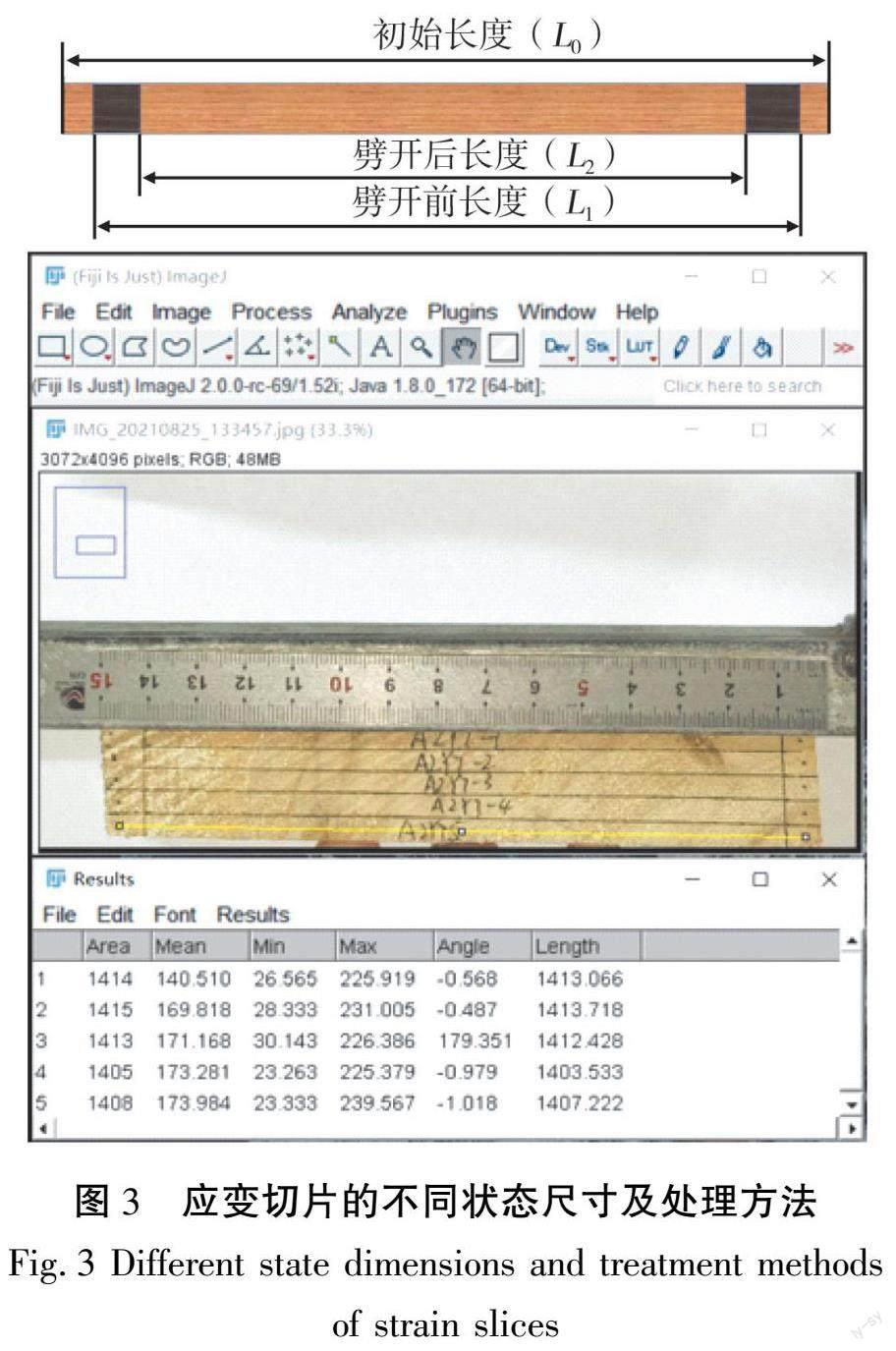

锯制的应力试验片按照图2(b)所示进行分解。分解后按图3所示用图像解析数据,计算弹性应变(εE),计算公式如下

式中:L0 为应变试片干燥前尺寸,mm;L1 为应变试片分解前尺寸,mm;L2 为应变试片刚分解后的瞬时尺寸,mm。

图2(a)中的1号与5号试片为表层,2号与4号试片为中间层,3号试片为芯层,用称重法测量每片含水率。含水率梯度(Δu)为

式中:mi是编号为i的试片即时称重时的质量, g;m0i是编号为i的试件绝干质量, g;h是表层与芯层之间的距离, mm[17]。

2 结果与分析

2.1 杨木锯材干燥过程中设备工况和工艺对干燥介质温湿度及与基准值偏差的影响

2组空气能辅助太阳能干燥试验分别于2021年7月18日至7月23日和2021年8月16日至8月23日在哈尔滨夏季进行,2组试验中空气能辅助太阳能干燥设备的太阳辐照值、水箱温度和集热器温度情况如图4所示。图4(a)为杨木锯材空气能辅助太阳能CD过程中设备工况变化,图4(b)为SKD过程中设备工况变化,干燥期间水箱温度最高达100 ℃,太阳能供热情况较好[10]。

2组空气能辅助太阳能杨木锯材干燥试验过程的介质温度和湿度变化如图5所示。在试验初期,由于木材水分蒸发强度高,干燥介质湿度均高于80%,随着干燥的进行,CD试验中介质湿度过高时打开进排气口,湿度开始降低。介质湿度降低后向室内加湿,同时随着干燥的进行,木材内部的水分不断蒸发又使室内湿度回升,因此湿度呈波动式变化。由于使用湿热蒸汽向室内加湿,所以加湿排湿过程中对室内温度也有所影响,导致室内温度有所波动,但其波动幅度小于湿度波动幅度。SKD试验中关闭了干燥室进排气口,利用木材本身蒸发水分干燥,减少了室内湿度散失。CD试验中干燥介质在各干燥阶段的温度平均低于干燥基准温度2.10%,湿度平均低于基准湿度2.51%。SKD试验中干燥介质在各干燥阶段的温度平均低于干燥基准温度1.28%,湿度平均低于基准湿度13.46%。CD试验中加湿排湿过程对室内介质的温湿度影响较大,导致CD与SKD相比,温度较干燥基准温度要求相差更大。SKD试验中不进行喷蒸加湿,湿度仅依靠室内木材水分蒸发,部分阶段湿度与干燥基准湿度要求相差较大。

2.2 工艺对干燥速度的影响

2组空气能辅助太阳能干燥试验的木材平均含水率及干燥速率变化如图6所示。由于同规格具有相同干燥特性的锯材,其干燥速度受含水率影响很大,所以同含水率变化范围内的平均干燥速度才有相互比较的意义。因此CD试验与SKD试验取相同含水率阶段,CD试验含水率试验板的平均含水率104 h后从127.05%降到10.62%,平均干燥速率为1.12%/h;SKD试验含水率试验板的平均含水率126 h后从124.95%降到10.19%,平均干燥速率为0.91%/h。SKD试验的干燥速率约为CD试验的81.25%,用时较CD多22 h。且在含水率为20%以上的阶段,CD试验的干燥速率皆大于SKD试验。同时,SKD杨木锯材的含水率变化曲线较CD杨木锯材的含水率变化曲线更加光滑,而CD杨木锯材的含水率误差更大,根据两者的误差棒数值,空气能辅助太阳能SKD过程中,干燥更加稳定。

2.3 工艺对锯材干燥过程中含水率分布变化的影响

在2组试验中木材表层、中间层、芯层及含水率梯度24 h检测一次,干燥终了分层含水率详见2.5小节,干燥过程中变化曲线分别如图7所示。由于CD试验在干燥过程中介质温湿度波动较大,影响了木材水分蒸发速度,而SKD试验接近于干燥基准温度条件较为稳定,因此相同含水率阶段CD试验中木材表层、中间层和芯层含水率下降速度都大于SKD试验。但在纤维饱和点以下时,2组试验中木材内部自由水蒸发殆尽,各层含水率下降速度较相似。SKD试验含水率梯度在120~144 h下降速度最快为0.7%/h。干燥前期SKD试验中室内干燥介质湿度较高,因此表面蒸发速率较CD试验慢,且在相同平均含水率条件下,SKD试验木材含水率梯度皆低于对照组CD试验。SKD中,含水率较高的木材利用木材自身的水分扩散至干燥室内,而含水率较低的木材在吸湿和缓慢解吸中降低水分含量,相当于木材水分与湿度的互响应,因此SKD的杨木锯材表层、中间层和芯层的含水率平缓下降,木材整体含水率梯度相较CD低12.05%,有利于降低木材弹性应变。

2.4 工艺对木材干燥中弹性应变变化的影响

干燥过程中,在纤维饱和点之上,木材毛细管张力和加热引起的水蒸气压力等驱使木材内部自由水向外蒸发;在纤维饱和点之下,木材内部的结合水在含水率梯度、温度梯度和水蒸气压力梯度的作用下向外扩散[18-20]。这些引起水分扩散蒸发的因素同时也会对木材尺寸产生影响。与此同时,自由水快速移动产生的水分蒸发张力会使薄壁细胞溃陷,造成木材不规则收缩[21-22]。木材毛细管张力、水蒸气压力、水分蒸发张力、含水率梯度和木材干缩异向性引起的干燥应力共同对干燥中的木材造成影响,使其发生形变。为具体了解木材干燥过程中弹性应变的变化,对木材进行应力试片锯制并使用ImageJ图像分析软件分析应力试片尺寸变化,如图8所示。图8中弹性应变值的正负仅代表应变方向。CD试验中室内木材表层弹性拉应变在16 h达到最大值0.008 0,弹性压应变在90 h达到最大值0.003 0。中间层弹性压应变在16 h达到最大值0.005 8,弹性拉应变在40 h达到最大值0.004 1。芯层弹性压应变在40 h达到最大值0.009 2。弹性拉应变分别在64 h达到最大值0.002 1。SKD试验中室内木材表层弹性压应变在24 h达到最大值0.001 3,弹性拉应变在96 h达到最大值0.004 3。中间层弹性应变在0刻度线上下波动,弹性拉应变在120 h达到最大值0.002 3,弹性压应变在24 h达到最大值0.000 8。芯层弹性拉应变在72 h达到最大值0.006 8,弹性压应变在120 h达到最大值0.002 2。在杨木含水率为50%~60%时,皱缩是导致木材发生弹性应变的主要因素[23-25]。从纤维饱和点附近开始,干燥应力导致的干缩[17]是木材各层发生弹性应变的主要因素。对比2组试验这2个阶段各层弹性应变的峰值和变化趋势可以发现,SKD试验有效缓解了杨木干燥过程中皱缩和干燥应力的影响。结合2组试验中木材各层弹性应变整体的趋势和峰值不难看出,SKD工艺减小了干燥过程中木材的弹性应变,降低了干燥应力对木材的影响,缓解了杨木的皱缩,有效提高了杨木干燥质量。

2.5 工艺对木材干燥质量的影响

参照国家标准GB/T 6491—2012《锯材干燥质量》,对2组试验干燥后的杨木锯材的平均最终含水率、干燥均匀度、含水率偏差、残余应力指标、顺弯、横弯和扭曲7个指标进行测量及评价,见表2。CD试验与SKD试验干燥后的木材都属于2级木材,但在干燥均匀度、含水率偏差、残余应力指标及可见干燥缺陷质量等评价指标指数,SKD试验的结果略好于CD。

图9是2组试验结束后从室内取出木材进行拍照对比。图9(a)和图9(c)是第1组试验木材的整体变形情况和木材表面状况,图9(b)和图9(d)是SKD试验中木材的整体变形情况和木材表面状况。从图9(a)和图9(b)的对比情况可以看出SKD试验室内木材的变形情况要小于CD。从图9(c)和图9(d)的对比情况可以看出SKD试验中木材表面变形情况要优于CD试验。从木材直观表面上佐证SKD试验的木材在干燥质量上优于CD试验中的木材。

图10分别为CD试验和SKD试验木材含水率分布。通过比较可以发现,CD试验中木材干燥后水分主要集中在芯层,而SKD试验中木材干燥后的水分主要集中在中间层,且SKD试验中木材含水率分布较CD试验中木材含水率分布更加均匀。前中期CD试验室内湿度部分时间里相对较低且不稳定,导致木材表面发生皱缩,后期芯层木材水分不易干燥。

由上述結果不难看出,干燥前期介质湿度会对杨木干燥后的干燥缺陷质量以及含水率分布规律造成影响,SKD工艺可以提高干燥质量,改善木材含水率分布,降低木材厚度上的含水率偏差。

3 结论

通过空气能辅助太阳能CD试验与空气能辅助太阳能SKD试验比较研究,得到如下结论。

1)在含水率10%~120%,SKD干燥速率是CD的81.25%,干燥时长较CD仅延长22 h,但该工艺有效提高介质湿度,干燥后的锯材干燥质量经检验符合国家二级标准。

2)相较于CD,SKD有利于木材表层、中间层和芯层含水率平缓下降,降低了木材厚度上12.05%的含水率偏差。

3)SKD相较于CD平均弹性拉应变降低了5%,降低了干燥应力对木材的影响,改善了杨木表面质量,有效提高了杨木干燥质量。

综上所述,空气能辅助太阳能SKD工艺是可行的,该工艺提高了木材干燥过程中的稳定性,降低了含水率偏差,缓解了干燥应力对木材的影响,提高了木材的干燥质量,空气能辅助太阳能SKD工艺相较于CD工艺减少了喷蒸加湿环节,降低了能耗,是一种低耗高质的杨木干燥方式。

【参 考 文 献】

[1]PHONETIP K, BRODIE G I, OZARSKA B, et al. Drying timber in a solar kiln using an intermittent drying schedule of conventional laboratory kiln[J]. Drying Technology, 2019, 37(10): 1300-1312.

[2]CHI X, XU J, HAN G P, et al. Selection of cross-seasonal heat collection/storage media for wood solar drying[J]. Drying Technology, 2020, 38(16): 2172-2181.

[3]郝文刚,陆一锋,赖艳华,等.直接式太阳能干燥系统的热性能分析及应用[J].农业工程学报,2018,34(10):187-193.

HAO W G, LU Y F, LAI Y H, et al. Analysis and application on thermal performance of direct solar drying system[J]. Transactions of the Chinese Society of Agricultural Engineering, 2018, 34(10): 187-193.

[4]BAHAMMOU Y, LAMSYEHE H, KOUHILA M, et al. Valorization of co-products of sardine waste by physical treatment under natural and forced convection solar drying[J]. Renewable Energy, 2019, 142: 110-122.

[5]明廷玉,李保国.太阳能与热泵联合干燥茶叶的应用研究[J].太阳能学报,2017,38(10):2730-2736.

MING T Y, LI B G. Application research of combined drying tea with solar energy and heat pump system[J]. Acta Energiae Solaris Sinica, 2017, 38(10): 2730-2736.

[6]SEVIK S, AKTAS M, DOGAN H, et al. Mushroom drying with solar assisted heat pump system[J]. Energy Conversion and Management, 2013, 72: 171-178.

[7]张洪滨,李世岩,梁晓军,等.国内外太阳能干燥技术研究进展[J].农业工程,2020,10(8):54-57.

ZHANG H B, LI S Y, LIANG X J, et al. Research progress of solar drying technology at home and abroad[J]. Agricultural Engineering, 2020, 10(8): 54-57.

[8]FUWAPE I A, FUWAPE J A. Construction and evaluation of a timber-drying solar kiln[J]. Bioresource Technology, 1995, 52(3): 283-285.

[9]李琳,张缓.HST-1型北方太阳能木材干燥窑的应用试验[J].林业科技,1994,19(6):48-49,33.

LI L, ZHANG H. Application test of HST-1 northern solar wood drying kiln[J]. Forestry Science & Technology, 1994, 19(6): 48-49, 33.

[10]潘学飚,高建民,伊松林,等.杨木太阳能干燥工艺特性[J].木材工业,2011,25(1):41-43.

PAN X B, GAO J M, YI S L, et al. Process characteristics for solar drying poplar lumber[J]. China Wood Industry, 2011, 25(1): 41-43.

[11]姚远,秦汉时,付威,等.橡胶木太陽能-热泵联合干燥能耗分析[J].林业工程学报,2019,4(6):29-35.

YAO Y, QIN H S, FU W, et al. Energy consumption analysis of drying of Hevea brasiliensis using solar energy-heat pump combined kiln[J]. Journal of Forestry Engineering, 2019, 4(6): 29-35.

[12]迟祥,刘冰,杜信元,等.木材太阳能-空气能联合干燥设备的集热介质选择及能耗[J].东北林业大学学报,2020,48(8):107-111.

CHI X, LIU B, DU X Y, et al. Wood drying for solar-air energy combined drying equipment heat collecting medium selection and energy consumption analysis[J]. Journal of Northeast Forestry University, 2020, 48(8): 107-111.

[13]杜信元,迟祥,宋晓雪,等.杨木锯材间歇加热常规干燥过程中的含水率和应力变化[J].东北林业大学学报,2021,49(12):126-131.

DU X Y, CHI X, SONG X X, et al. Changes of moisture content and stress during conventional drying of poplar converted timber with intermittent heating[J]. Journal of Northeast Forestry University, 2021, 49(12): 126-131.

[14]CHI X, TANG S, DU X Y, et al. Effects of air-assisted solar drying on poplar lumber drying processes in sub frigid zone regions[J]. Drying Technology, 2022, 40(16): 3580-3590.

[15]吴克勤,钱珊珠,闫双红,等.基于C8051F020的太阳能干燥装置温湿度检测[J]. 农机化研究, 2012, 34(11): 218-221.

WU K Q, QIAN S Z, YAN S H, et al. Temperature and humidity testing of solar drying device based on C8051F020[J]. Journal of Agricultural Mechanization Research, 2012, 34(11): 218-221.

[16]钱珊珠, 王丽媛. 基于S3C2440A温湿度监测系统的设计[J]. 农机化研究, 2015, 37(3): 126-129.

QIAN S Z, WANG L Y. The design of temperature and humidity monitoring system based on S3C2440A[J]. Journal of Agricultural Mechanization Research, 2015, 37(3): 126-129.

[17]宋涛雲, 付宗营, 蔡英春. 高频-对流联合加热干燥对木材温度梯度及干燥质量的影响[J]. 东北林业大学学报, 2018, 46(8): 74-79.

SONG T Y, FU Z Y, CAI Y C. Effect of radio-frequency convection drying on wood temperature gradients and drying quality[J]. Journal of Northeast Forestry University, 2018, 46(8): 74-79.

[18]徐兆军, 丁建文, 丁涛, 等. 基于断层扫描图像技术的木材纤维饱和点以上水分分布与迁移研究[J]. 木材加工機械, 2010, 21(1): 24-25, 10.

XU Z J, DING J W, DING T, et al. Moisture content distribution above fibre saturation point in wood with computed tomography technology[J]. Wood Processing Machinery, 2010, 21(1): 24-25, 10.

[19]杨永强, 赵西平, 郭平平, 等. 大果榆全树木材解剖特征及纤维形态的研究[J]. 西部林业科学, 2022, 51(3): 74-80.

YANG Y Q, ZHAO X P, GUO P P, et al. Wood anatomical characteristics and fiber morphology of Ulmus macrocarpa[J]. Journal of West China Forestry Science, 2022, 51(3): 74-80.

[20]高建民, 王喜明. 木材干燥学[M]. 2版. 北京: 科学出版社, 2018: 55-62.

GAO J M, WANG X M. Wood drying[M]. 2nd ed. Beijing: Science Press, 2018: 55-62.

[21]陈太安, 顾炼百. 汽蒸处理回复赤桉干燥皱缩的研究[J]. 南京林业大学学报(自然科学版), 2004, 28(3): 34-36.

CHEN T A, GU L B. Effect of the steaming on Eucalyptus camaldulensis lumber drying collapse recovery[J]. Journal of Nanjing Forestry University, 2004, 28(3): 34-36.

[22]DELIISKI N. Sorption models and creation of precision diagrams for the equilibrium moisture content[J]. Drvna Industrija, 2011, 62(4): 301-309.

[23]赵喜龙, 王喜明. 杨树木材干燥特性与皱缩研究进展[J]. 木材加工机械, 2013, 24(5): 47-49, 53.

ZHAO X L, WANG X M. Study on reduction of collapse of poplar wood in drying[J]. Wood Processing Machinery, 2013, 24(5): 47-49, 53.

[24]王喆, 孙柏玲, 柴宇博, 等. 利用红外成像和纳米压痕测试技术研究热处理落叶松管胞性能[J]. 林业工程学报, 2022, 7(3): 67-72.

WANG Z, SUN B L, CHAI Y B, et al. Study on properties of heat-treated larch tracheid using infrared imaging and nanoindentation test[J]. Journal of Forestry Engineering, 2022, 7(3): 67-72.

[25]赵喜龙.人工林杨树木材皱缩恢复工艺与性能研究[J].内蒙古农业大学学报(自然科学版),2021,42(2):59-62.

ZHAO X L. Collapse recovery technology and performance of poplar wood from plantation[J]. Journal of Inner Mongolia Agricultural University (Natural Science Edition), 2021, 42(2): 59-62.